C. Halbauer, S. Matyssek, M. Boos, J. Gregoire, F. Capanni

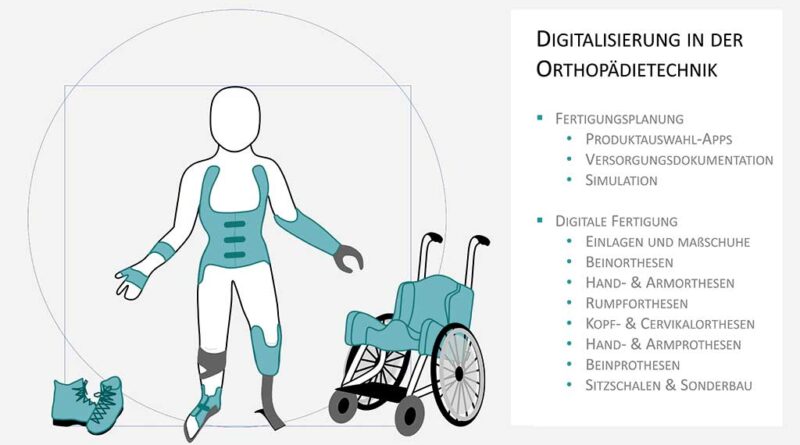

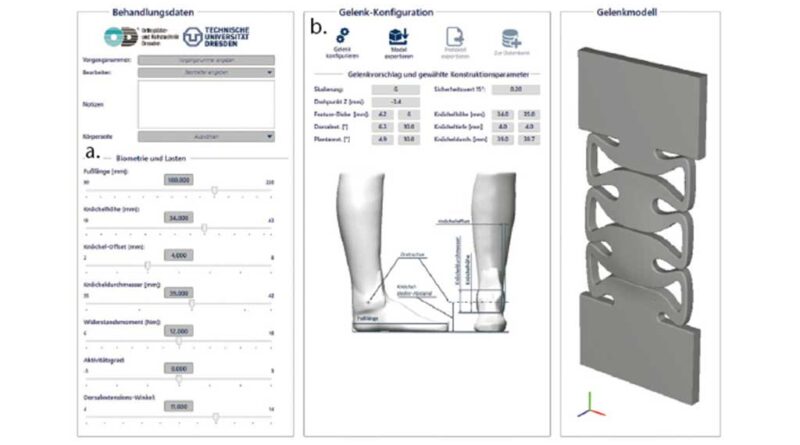

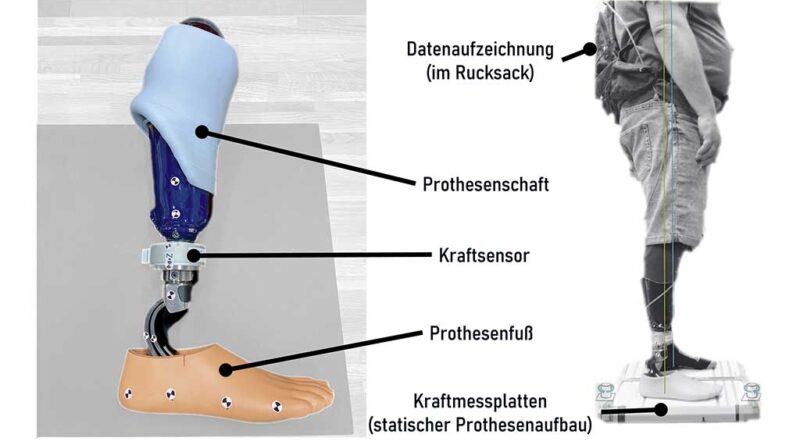

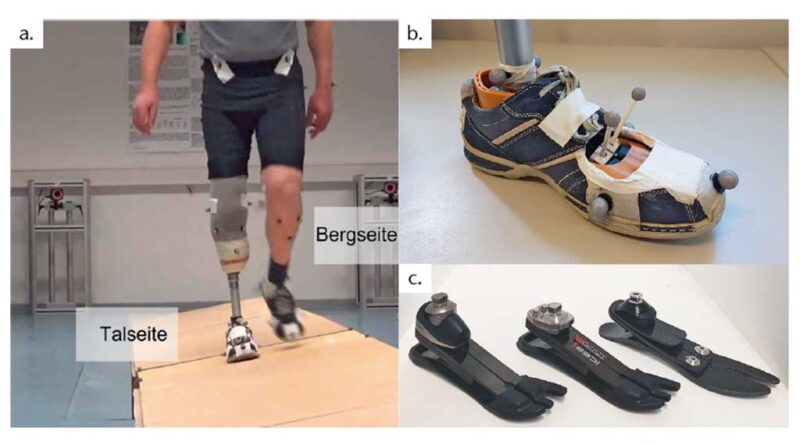

3D-gedruckte orthopädische Hilfsmittel eröffnen neue Funktions- und Gestaltungsmöglichkeiten und verbessern die Versorgungsqualität mittels patientenindividueller Lösungen. Unabdingbar ist dabei die Gewährleistung der grundlegenden Sicherheits- und Leistungsanforderungen der Hilfsmittel, besonders wenn diese unterschiedlichen Belastungen und Umgebungseinflüssen ausgesetzt sind. Um dies zu gewährleisten, muss folgende Frage beantwortet werden können: Welche im Alltag vorkommenden Faktoren beeinflussen die mechanischen Eigenschaften 3D-gedruckter Materialien und reduzieren womöglich die Leistungsfähigkeit des Hilfsmittels? Dieser Frage wurde im Rahmen laufender Forschungsprojekte zur Entwicklung additiv gefertigter Orthesen und Prothesen nachgegangen [Quelle: Entwicklung eines Verfahrens zur automatisierten Konstruktion, Auslegung und Fertigung patientenindividueller Hilfsmittel im 3D-Druck. ZIM-Kooperationsprojekt, Förderkennzeichen ZF4137909AW8; Entwicklung eines lastadaptierten Vorfußprothesensystems zur Individualversorgung von vorfußamputierten Patienten mit hohem Mobilitätsanspruch. ZIM-Kooperationsprojekt, Förderkennzeichen KF2186207AK4]. Anhand eines speziell für diesen Zweck entwickelten Ablaufplans wurde additiv gefertigtes Polyamid 12 verschiedenen Einflüssen aus dem Alltag ausgesetzt und in Anlehnung an eine standardisierte Biegeprüfung für Polymere (DIN EN ISO 178) mechanisch geprüft und bewertet.

Weiterlesen