Besonderheiten von Silikon

Es gibt eine Vielzahl von Kunststoffen, aus denen sich weichelastische Materialien oder Gele herstellen lassen. Mit Ausnahme von Silikon haben sie alle eines gemeinsam: Ihr molekulares Grundgerüst besteht aus miteinander verbundenen Kohlenstoffatomen (s. das Beispiel Polypropylen in Abb. 1). Wird das elastische Material verformt, müssen diese miteinander „verknäulten” Molekülketten ihre Form ändern und aneinander vorbeigleiten. Allerdings verformen sich solche Ketten auf eine andere Weise als die, die man aus der makroskopischen Welt kennt. Ketten, wie wir sie kennen, ändern den Winkel ihrer einzelnen Glieder zueinander. Bei Molekülketten ist das nicht möglich, da die Winkel zwischen den einzelnen Gliedern unveränderbar sind. Sie können ihre Form nur variieren, indem sich Bindungen bei festgelegtem Winkel zueinander verdrehen. An ein Kohlenstoffatom sind in der Regel noch vier andere Atome angebunden. Zwei dieser Bindungen liegen innerhalb der Kette, zwei weitere führen zu anderen, seitlich von der Kette abstehenden Atomen oder Atomgruppen. Diese Seitenäste stoßen sich gegenseitig ab, was die freie Verdrehbarkeit der Hauptkette behindert. Für jede Formänderung der Kette ist somit Energie aufzuwenden.

Bei Silikonen besteht dieses Grundgerüst nicht aus Kohlenstoff, sondern aus sich abwechselnden Silizium- und Sauerstoffatomen (Abb. 2). Die Siliziumatome können ebenfalls wieder mit vier anderen Atomen Bindungen eingehen. Somit hängen an den Siliziumatomen je zwei weitere Atome, die nicht zur Kette gehören. Die Sauerstoffatome reagieren nur mit zwei anderen Atomen, folglich sind sie mit nichts anderem als ihren Silizium-Nachbarn verbunden. Sie stellen also zusätzliche, frei verdrehbare Verbindungen in der Kette dar.

Daraus ergeben sich generelle Unterschiede zwischen Silikonen und anderen Elastomeren:

Zum einen können Mikroorganismen Silizium-Sauerstoff-Ketten biologisch nicht abbauen. Somit ist reines Silikon hinsichtlich seiner Hygiene-Eigenschaften konventionellen Elastomeren überlegen.

Zum anderen liegen bei Silikonen die seitlich an der Kette befestigten Atome weiter auseinander, und die Silikonketten lassen sich ohne Energieaufwand verformen 1. Daraus folgt, dass fremde Moleküle und sehr kleine Partikel das Silikon durchdringen können, indem sie die größeren Abstände zwischen den Atomen nutzen und die Ketten ohne Energieaufwand beiseiteschieben. Diese Eigenschaft wird auch als „diffusionsoffen” bezeichnet. Sie ermöglicht es, gezielt mikroskopische Tröpfchen hautpflegender Substanzen in das Silikon einzuschließen, die es langsam durchdringen und dann vom Liner abgegeben werden. Ein gewisser Anteil dieser Pflegesubstanzen verbleibt aber immer zwischen den Silikonmolekülen, da sich ein Teil der Pflegesubstanz im Silikon löst – wie Zucker im Kaffee.

Das kann problematisch sein, da dieser Prozess auch ungewollt funktioniert: Wird ein neues Hautpflegeprodukt auf den Stumpf aufgetragen und der Liner darüber gezogen, diffundiert die Substanz in den Liner hinein. Verursacht das verwendete Pflegeprodukt jedoch allergische Hautreaktionen, kann es durch Reinigen der Liner-Oberfläche nicht mehr vollständig aus dem Silikon entfernt werden. Da die Hautreaktionen deshalb nicht abklingen können, ist der Liner auszutauschen.

Um dem vorzubeugen, sollten neue Hautpflegeprodukte, Reinigungsmittel oder Salben immer erst an unkritischer Stelle (zum Beispiel an der kontralateralen Seite) auf ihre Verträglichkeit getestet werden.

Es kann noch zu einem weiteren Effekt kommen: Dringen biologisch abbaubare Substanzen in den Liner ein, können diese auch im Inneren des Silikons abgebaut werden. Enthält das Pflegeprodukt beispielsweise biologische Öle oder Fette, beginnt der Liner mit der Zeit (trotz regelmäßiger Reinigung) unangenehme Gerüche zu entwickeln. Das liegt daran, dass sich beim Abbau Stoffe wie etwa Butter- und Valeriansäure bilden, die dem Liner wieder entweichen. Somit ist es sinnvoll, Pflegeprodukte auf synthetischer Basis wie etwa medizinisches Weißöl oder Vaseline zu verwenden.

Liner-Silikone im Vergleich zu anderen Silikonen

Damit Silikone ihre elastische Rückstellkraft erhalten, müssen sie zunächst vernetzt werden. Die Molekülketten reagieren dabei chemisch miteinander und bilden Verbindungen aus, die ein dreidimensionales Netz entstehen lassen. Dazu ist bei Silikonen immer ein Katalysator notwendig, ohne den diese Reaktion nicht möglich ist. Da Silikone bei dauerhaftem Hautkontakt uneingeschränkt biokompatibel sein müssen, ist man bei Liner-Silikonen auf die Verwendung eines Katalysatortyps festgelegt, der die Biokompatibilität selbst nicht vereitelt. Die bei Standardsilikonen eingesetzten Vernetzer sind diesbezüglich ungeeignet. Welche Tests zur Bewertung des Materials in welchem Fall durchzuführen sind, ist in DIN ISO 10993: „Biologische Beurteilung von Medizinprodukten” festgelegt.

Bei der Verarbeitung zweikomponentigen Flüssigsilikons wird eine oftmals als „Platinkatalysator” bezeichnete Substanz eingesetzt. Genau genommen besteht dieser Katalysator nicht aus Platin, sondern aus einem organischen Molekül, das als reaktives Zentrum ein einzelnes Platinatom aufweist 2. Das Platin ist hier ähnlich eingebunden wie zum Beispiel das Eisenatom im Hämoglobin. Die metallorganische Verbindung ist hochtransparent, kann aber mit der Zeit zerfallen. Dann bildet sich kolloidales Platin, das dem Silikon bevorzugt in Oberflächennähe eine rauchgraue Tönung verleiht 3. Dieser Effekt hat jedoch keinerlei Auswirkungen auf die Beschaffenheit des Silikons.

Vom Silikon zum Liner-Silikon

Das Anforderungsprofil an Liner-Silikone umfasst teilweise Eigenschaften, die sich entgegenstehen. Hierbei müssen somit spezifisch zur Anwendung passende Kompromisse eingegangen werden. Eine der Herausforderungen besteht etwa darin, maximale Weiterreißfestigkeit bei möglichst großer Weichheit zu erzielen – und zwar ohne, dass das Silikon klebrig wird. Auf der anderen Seite muss das Material zum Produktionsprozess passen.

Industriell erhältliche Standard-Silikone können diese Anforderungen nicht erfüllen. Ein Ansatz, dieser Herausforderung als Liner-Hersteller zu begegnen, besteht in der Formulierung eigener Silikone aus kommerziell erhältlichen Grundkomponenten. Weitere Möglichkeiten ergeben sich, wenn man noch einen Schritt weitergeht und auch die Grundkomponenten selbst synthetisiert.

Reißfestigkeit versus Weichheit

Eine zentrale Rolle spielt in diesem Zusammenhang der Zuschlagstoff Silica. Dieses Additiv ist auch aus der Reifenproduktion bekannt. Dort hat es zum Teil in den Kautschukmischungen den Ruß abgelöst und darüber hinaus Rollwiderstand und Nasshaftung optimiert. Silica, auch „weißer Ruß” oder „pyrogene Kieselsäure” genannt, besteht aus Quarzpartikeln, die beim Verbrennen von Siliziumverbindungen entstehen. Diese Teilchen sind kugelförmig und haben im Fall der hier betrachteten Silikone einen mittleren Durchmesser von nur zehn Nanometern.

In den Silikonmischungen hat Silica die Hauptaufgabe, die Weiterreißfestigkeit auf das gewünschte Niveau zu bringen. Dazu wird in diesem Fall das zugekaufte, noch nicht modifizierte Material zunächst in seiner Oberflächenchemie so verändert, dass es sich später möglichst gut mit dem Silikon verbindet und sich die Partikel so fein wie möglich verteilen lassen. Denn je feiner die Verteilung gelingt, desto wirkungsvoller werden Risse im Material gestoppt und desto weiter lässt sich das Silikon dehnen. Allerdings können Nanopartikel nur schwer voneinander getrennt und verteilt werden. Je kleiner die Teilchen sind, desto größer ist ihre Neigung, sich zu mikroskopischen Klumpen zusammenzuballen. Lassen sich diese wieder in kleinere Klumpen oder einzelne Teilchen aufbrechen, werden sie als „Agglomerate” bezeichnet. Sind sie nicht mehr voneinander zu trennen, heißen sie „Aggregate”.

Silica ist hier ein Grenzfall: Ab einer gewissen Klümpchengröße wird weiteres Rühren sinnlos, und nur starkes Scheren des Fluids, also Quetschen unter seitlicher Verschiebung, führt zu weiterer Verbesserung der Verteilung. Je mehr Energie man dabei in das Fluid einbringt, desto feiner wird das Silica verteilt und desto feiner werden die Agglomerate aufgebrochen. Dabei muss permanent gekühlt werden, da das Silikon andernfalls thermisch geschädigt werden würde. Schließlich erhält man ein hochviskoses Produkt. Es besteht zu etwa 30 Gewichtsprozent aus Quarz, ist aber trotzdem noch relativ transparent, da die verbleibenden Partikel kleiner sind als die Wellenlänge des Lichtes (Abb. 3).

Solche Agglomerate aus eindispergiertem Silica lassen sich in normalen, auf Kohlenstoff basierenden Kunststoffen mittels Transmissionselektronenmikroskopie (TEM) darstellen. Hierbei werden Elektronen durch das Material geschossen und je nach Atomsorte verschieden stark abgelenkt. Leider bestehen aber Silica und Silikon hauptsächlich aus den gleichen Atomen, nämlich Silizium und Sauerstoff; somit lässt sich zwischen Silikon und Silica nur schwer ein ausreichender Kontrast erzielen.

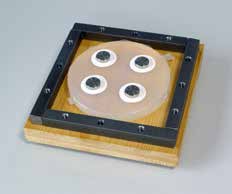

Dennoch ist bei transparenten Silikonen optisch erkennbar, ob es sich um ein mikroverstärktes Produkt handelt, in das das Silica nur eingerührt wurde, oder ob das Produkt wirklich nanoverstärkt ist. Mikroverstärkte Produkte sind trüb oder opak (Agglomerat größer als Lichtwellenlänge), während Nanoverstärkte transparent erscheinen und weißes Licht in verschiedene Farben aufspalten. Im Durchlicht ist ein Bronzeton sichtbar, während das Streulicht bläulich erscheint. Die in Abbildung 4 wiedergegebene Silikonscheibe zeigt diesen Effekt. Sie wurde während der Aufnahme von rechts von der Sonne beschienen.

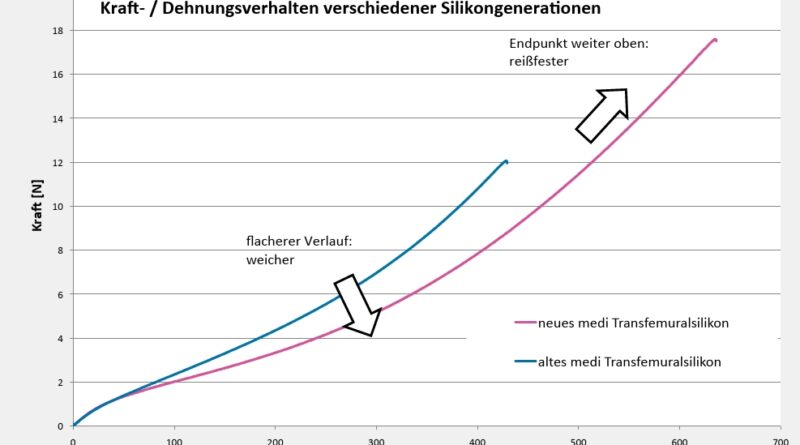

Durch diese Technologie können Silikone produziert werden, die gleichzeitig weicher und reißfester sind. Um diese Eigenschaften messbar zu machen, werden Silikonproben in eine Zugprüfmaschine gespannt, die die Proben zerreißt und die hierfür notwendigen Kräfte aufzeichnet. Solche Messungen lassen sich gut mit Ring-Probekörpern vom Typ A nach ISO 37 durchführen, die abweichend zur Norm innen mit einer Rasierklinge angeschnitten werden (Abb. 6, 7). Das geschieht zur Simulation von Einschnitten am proximalen Ende des Liners.

Im Kraft-Dehnungs-Diagramm zeigt sich, wie sich durch Anwendung dieser Technologie das Verhältnis von Weichheit zu Zugfestigkeit verbessern lässt. Verglichen wird das aktuelle Silikon für Transfemoral-Liner mit seinem Vorgänger.

Einerseits nimmt die Reißfestigkeit umso mehr ab, je weicher das Silikon eingestellt wird. Andererseits steigt die Reißfestigkeit des Materials mit zunehmender Feinheit der Verteilung des Silicas an. In Abbildung 7 ist erkennbar, dass ein an die Rezeptur angepasster Compoundierungsprozess tatsächlich die Herstellung von Silikonen ermöglicht, die weicher und reißfester zugleich sind.

Klebrigkeit versus Ausölen

Bei Linern werden Silikone vom Polydimethylsiloxan-Typ (PDMS) eingesetzt. Hinsichtlich der Klebrigkeit sind hier die Methyl- beziehungsweise CH3-Gruppen interessant, die die Benetzbarkeit verringern und Antihaft-Eigenschaften aufweisen. Sie sind in den Abbildungen der Molekülketten oben (Abb. 1 und 2) durch die schwarzen mit den daran befestigten drei weißen Kugeln dargestellt. Diese Methylgruppen sind im Übrigen auch beim Polypropylen dafür verantwortlich, dass es sich mit herkömmlichen Mitteln nicht verkleben lässt.

Um die einzelnen Silikonmoleküle zu einem weichen, gummi- bis gelartigen Material vernetzen zu können, sind an ihren Enden Kopplungsstellen erforderlich. Solche Moleküle bezeichnet man auch als „terminal funktionalisiert”. Sie müssen miteinander reagieren können. Es handelt sich hierbei um siliziumgebundenen Wasserstoff auf der einen und Vinylgruppen auf der anderen Seite. Langkettige Silikonöle mit Vinyl am Ende sind jedoch extrem klebrig. Die Praxis zeigt, dass nicht alle Kopplungsstellen miteinander reagieren. Das vernetzte Produkt bleibt klebriger, als es sein sollte.

Der Hintergrund ist, dass man zur Bildung des polymeren Netzwerkes lange Molekülketten braucht, um eine hohe Dehnung und einen flachen Kraftanstieg bei zunehmender Verdehnung zu erzielen. Je länger die Ketten werden, desto weiter liegen die Kopplungsstellen des nicht vernetzten Silikons im Mittel auseinander. Eine gewisse Entfernung der Kopplungsstellen zueinander darf jedoch nicht überschritten werden, da sie die Katalysatormoleküle sonst nicht mehr miteinander koppeln können. Somit bleiben einige Molekülenden nur einseitig angebunden, und einige wenige Molekülketten werden gar nicht ins Netzwerk einpolymerisiert. Sie bleiben frei beweglich. Das ist einerseits günstig, da besonders weiche Kunststoffe grundsätzlich nur durch solche frei beweglichen Ketten oder andere Flüssigkeiten realisierbar sind. Beispiele dafür sind die Weichmacher im PVC oder das Wasser in Gummibärchen. Verdunstet etwas Wasser aus den Gummibärchen, werden sie spürbar härter. Andererseits bringen diese nicht voll ins Netzwerk eingebundenen Öle auch Nachteile mit sich, da ihre nicht abreagierten Kopplungsstellen die Liner-Oberfläche klebrig machen.

Es gibt jedoch eine Möglichkeit, die so zustande kommende Klebrigkeit wieder zu reduzieren: die Beimischung von Silikonölen, die auch an den Enden mit den nicht klebrigen Methylgruppen abgesättigt sind. Aber welche Kettenlängen funktionieren am besten? Und wie viel davon gibt man in die Rezeptur?

Um diese Fragen beantworten zu können, müssen zunächst Ausölverhalten und Klebrigkeitslevel messbar gemacht machen. Die analytischen Fragestellungen sind hierbei so spezifisch, dass man oft keine passende normierte Testmethodik mit den dazu passenden Geräten findet. Somit gilt es individuelle Lösungen zu entwickeln, wie die folgenden Beispiele zeigen.

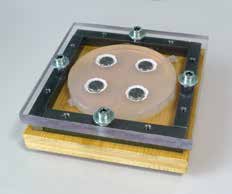

Die Abbildungen 8 und 9 zeigen den ersten Prototyp einer Apparatur, mit der bei dem Unternehmen Medi im Rahmen der Silikonentwicklung erstmalig die reproduzierbare Bestimmung des Ölabgabeverhaltens von Silikonmustern gelang.

Die folgende Messmethodik liegt zugrunde: Silikonscheibe und Stahlumrandung haben die gleiche Höhe (12 mm). Auf der Silikonscheibe werden 4 runde, im Normklima vorkonditionierte Papierblättchen platziert, auf die wiederum kleine Stahlscheiben (14 × 4 mm) gelegt werden. Dann wird ein transparenter Deckel aufgeschraubt. Er liegt plan auf der Stahlumrandung und der Silikonscheibe auf, drückt die Scheibe jedoch nicht zusammen. Die Stahlscheibchen werden hingegen um 4 mm in die Silikonscheibe hineingedrückt (s. Abb. 9).

Da die Ölabgabe von Silikonmustern mit der Verformung des molekularen Netzwerkes zunimmt, wird das Öl hier gleichsam aus der Probe herausgepresst und von den Papierblättchen aufgesogen. Abschließend wird die Gewichtszunahme der Papierblättchen während des Tests und somit die Menge des ausgetretenen Öls bestimmt.

Dieser Versuch erklärt auch, warum Liner mit Gleitbeschichtung an Stellen mit zu hohem Druck im Schaft ihre Rutscheigenschaften verlieren können: Klebriges Öl wird aus dem Silikon gedrückt, durchdringt die Rutschbeschichtung durch Poren oder Mikrorisse und legt sich als Film auf die Außenseite des Liners.

Zur Bestimmung der Klebrigkeit kommt wieder die Zugprüfmaschine zum Einsatz. Zunächst wird über einen definierten Zeitraum hinweg ein Gewicht (Abb. 10) auf der Silikonoberfläche abgesetzt. Es weist an der Unterseite ein Kunststoffplättchen (Abb. 11) mit ähnlichen Anhaftungseigenschaften wie die menschliche Haut auf. Dann wird es mit vorgegebener Geschwindigkeit abgehoben – unter Messung der zum Ablösen notwendigen Kraft.

Gleitbeschichtung von Silikonen

Am Markt gibt es zwei unterschiedliche Technologien zum Applizieren von Gleitschichten auf Silikon. Normalerweise wird Silikon mit einer Substanz namens Polyparaxylol (Handelsname „Parylene”) beschichtet. Zu diesem Zweck wird eine hochreaktive Verbindung in einer Vakuumkammer auf der Oberfläche des Liners abgeschieden. Sie besteht aus zwei Xyloleinheiten. Dieser Prozess bringt mehrere Herausforderungen mit sich 4:

- Durch seine weiter oben beschriebene Diffusionsoffenheit nimmt das Silikon gerne Gase und leichtflüchtige Stoffe auf. Im Vakuum werden diese Stoffe aber wieder freigesetzt – und zwar umso schneller, je höher die Temperatur steigt. Bevor also der Abscheideprozess beginnt, müssen die Vakuumpumpen nicht nur die Luft aus der Kammer ziehen, sondern auch die flüchtigen Stoffe aus dem Liner.

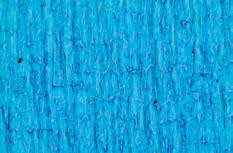

- Das Parylene selbst ist nicht ausreichend elastisch 5. Somit muss die Schicht mit definiert verfalteter Mikrostruktur (Abb. 12) aufgebracht werden, um das zusätzliche Maß an Dehnung zu generieren.

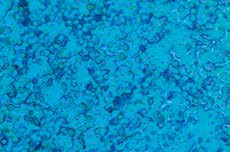

Bei Medi wird ein anderer Weg beschritten: Ein auf Silikon-Copolymeren basierender Lack wird auf die Liner-Oberfläche aufgebracht. Beim Aushärten entsteht eine Struktur (Abb. 13), die verhindert, dass sich die Silikonoberflächen gegenseitig anziehen beziehungsweise aufeinander haften können.

Das Material ist für die Anwendung ebenfalls nicht elastisch genug. Um die notwendige Dehnbarkeit zu erzielen, wurde hier ein anderer Lösungsansatz gewählt. Die ausgehärtete Lackschicht weist punktuelle Mikro-Sollbruchstellen auf. Bei Verdehnungen, die die Elastizität des Grundmaterials übersteigen, gehen Poren auf. Sobald die Verdehnung nachlässt, schließen sie sich wieder. Deshalb verliert diese Beschichtung ab einer gewissen Dehnung ihre Transparenz, wird aber wieder transparent, sobald die Dehnung zurückgeht. Stark verdehnte Liner mit dieser Beschichtung und Schnee haben somit zumindest eine Gemeinsamkeit: Lichtbrechungseffekte lassen das eigentlich transparente Material weiß erscheinen.

Fazit

Damit Liner den vielfältigen Bedürfnissen von Anwendern gerecht werden können, müssen die Eigenschaften des Grundmaterials möglichst genau an deren spezifische Anforderungen angepasst werden. Die industriellen Anbieter von Silikonen können darauf nur bedingt eingehen, da die in der Orthopädie üblichen Tonnagen Sonderentwicklungen wenig lukrativ machen.

Eine Möglichkeit, dieser Herausforderung als Liner-Hersteller zu begegnen, ist der Aufbau der erforderlichen Fertigungstiefe – auch bei Synthese und Formulierung der eingesetzten Materialien.

Der Autor:

Dipl.-Ing. Christof Kurth

Projektleiter Liner-Entwicklung

Medi GmbH & Co. KG

Medicusstraße 1

95448 Bayreuth

c.kurth@medi.de

Begutachteter Beitrag/reviewed paper

Kurth C. Liner-Silikon – ein ungewöhnliches Material wird an seinen Einsatzzweck angepasst. Orthopädie Technik, 2015; 66 (2): 34–38

- Dynamische Hüftabduktions-Lagerungsorthese zur Behandlung pathologisch veränderter Hüften bei neuromuskulären Erkrankungen in der Kinderorthopädie — 5. Juni 2025

- Ein neuronal gesteuertes Exoskelett in der Therapie von Patientinnen und Patienten mit Querschnittlähmung — 5. Juni 2025

- Digitale Wunddokumentation: Warum Papier keine Option mehr ist — 5. Juni 2025

- Briquet F, Colas A, Thomas X. Silikone in der Medizin. Vortrag, gehalten anlässlich der IIIèmes Journées Technologiques “Les Polymères à Usage Biomédical”, Le Mans, 20. und 21. März 1996. Coventry: Dow Corning, 1996

- Troegel D, Stohrer J. Recent advances and actual challenges in late transition metal catalyzed hydrosilylation of olefins from an industrial point of view. Coordination Chemistry Reviews, 2010; 255: 1440–1459

- Lewis LN, Stein J, Gao Y, Colborn RE, Hutchins G. Platinum catalysts used in the silicones industry. Their synthesis and activity in hydrosilylation. Platinum Metals Review, 1997; 41 (2): 66–75

- SCS Parylene Properties. Indianapolis: Specialty Coating Systems, 2010

- SCS Parylene Properties. Indianapolis: Specialty Coating Systems, 2010