Einleitung

In der Orthopädie-Technik werden vorrangig Acrylharze eingesetzt, weil sie weniger risikobehaftet sind und sich handwerklich gut verarbeiten lassen. In der Laminiertechnik zur Herstellung von Orthesensystemen entsprechen sie dem aktuellen Stand der Technik. Im Zuge der Weiterentwicklung der mechatronischen Ganzbeinorthese C‑Brace® (Abb. 1a u. b) soll es dem Techniker künftig möglich sein, die Orthese selbst herzustellen und an die individuellen Bedürfnisse der Patienten anzupassen. Aktuell werden Orthesen in der Servicefertigung bei Ottobock in Prepregtechnik hergestellt. Prepregs sind Faserhalbzeuge, die mit Epoxidharz getränkt sind. Da die Prepregtechnik nicht in jeder Orthopädie-Werkstatt beherrschbar ist oder eingesetzt wird, soll es den Orthopädie-Technikern auch mit der bekannten Gießharztechnik möglich sein, die Orthesen zu fertigen. Vor diesem Hintergrund muss das Portfolio an Acrylharzsystemen durch andere Harzsysteme wie Epoxidharz oder Vinylesterharz ergänzt werden. Denn in Verbindung mit den Verstärkungsfasern sind deren mechanische Eigenschaften deutlich besser als Faserverbundbauteile mit Acrylharzsystemen. Dadurch können Bauteilqualitäten entstehen, die denen der in Prepregtechnik gefertigten Orthesen und Prothesen nahekommen. In diesem Beitrag liegt der Fokus auf einzelnen Harzsystemen, die hinsichtlich ihrer unterschiedlichen Beschaffenheiten und Verarbeitungsweisen näher beleuchtet werden. Abschließend werden die Ergebnisse in einer Testreihe aufgeführt, in der Versuchsproben von Harzen verschiedener Firmen miteinander verglichen werden.

Produktentwicklung C‑Brace®

Auf der OTWorld in Leipzig wurde die zweite C‑Brace®-Generation in den Markt eingeführt. Dafür bietet Ottobock zwei Fertigungstechniken an, sodass der Techniker zum einen die ursprüngliche Prepregvariante in Service- und Eigenfertigung und zum anderen die in der Werkstatt bekannte Laminiertechnik mit neuen Harzsystemen anwenden kann. Er hat ab sofort die Möglichkeit, die Materialien und Komponenten des Orthesensystems selbst zu verarbeiten und eigenverantwortlich eine individuelle Orthese für den Anwender herzustellen.

Historische Entwicklung und Status quo von Laminierharzen

Die Geschichte der Harzverarbeitung in der Technischen Orthopädie lässt sich anhand der bevorzugten Verwendung unterschiedlicher Harze beschreiben 1:

- Die Anfänge der Gießharzverarbeitung in der Orthopädie-Technik liegen in den 1950er Jahren. Als Erstes wurden Polyesterharze, anschließend Epoxidharz und wenig später dann auch Acrylharz verwendet.

- Um 1970 wurde bereits das Araldit-Epoxidharz bei Ottobock eingeführt.

- Dank der leichten Verarbeitung sowie der ausreichenden Festigkeit setzte sich das Acrylharz in den 80er Jahren durch.

- Ende der 90er Jahre kamen erstmals Prepregmaterialien in der Orthetik zum Einsatz. Aufgrund der aufwendigen Lagerung des Materials bei ‑18 °C und der Verarbeitung in einem Vakuumofen blieb es jedoch bei einer eingeschränkten Anwendung; Acrylharz war weiterhin Vorreiter in der Orthopädie-Technik.

- Vor etwa zehn Jahren kehrte man aufgrund der verbesserten optischen und mechanischen Materialeigenschaften wieder zurück zu den Wurzeln, und die oben genannten Epoxidharze kamen erneut zum Einsatz. Sie sind transparent und zeichnen sich insbesondere durch ihre UV-Stabilität aus.

Vergleich der Harzsysteme

Um die Unterschiede der Harzsysteme und ihre Verarbeitung näher zu beleuchten, wird im Folgenden genauer auf deren jeweilige Eigenschaften eingegangen. Die bekanntesten und meistgenutzten Harzsysteme sind aktuell Acrylharze, Epoxidharze sowie Vinylester- und Polyesterharze. Diese unterscheiden sich hinsichtlich der chemischen Reaktion, der Verarbeitung sowie der mechanischen Eigenschaften.

Chemische Reaktion und Verarbeitung

Die chemische Reaktion bei der Verarbeitung von Acrylharzen funktioniert nach dem Prinzip der Polymerisation. Dabei reagieren das Harz und der Härter (Starter) zusammen mit dem Beschleuniger (Katalysator). Die Intensität der Reaktion wird durch die Menge des Härters und des Beschleunigers beeinflusst: Je höher der Anteil des Härters, desto schneller erfolgt die Aushärtung. Daraus resultiert eine extrem steigende Exothermie (Wärmeabgabe) 2.

Vinylester- und Polyesterharze werden wie Acrylharze im Polymerisationsverfahren verarbeitet. In Vinylesterharzen ist ein Anteil an leicht flüchtigen Stoffen vorhanden, das sogenannte Styrol. Um Gesundheitsrisiken für Verarbeiter und Anwender auszuschließen, sind besondere Schutzmaßnahmen erforderlich. Damit wird gewährleistet, dass die Gase und Dämpfe ordnungsgemäß abgesaugt werden.

Der damit verbundene Aufwand führt dazu, dass die Vinylesterharze in der Regel industriell verarbeitet werden. Während der Härtung reagiert das Styrol nahezu rückstandslos. Die Aushärtezeit von Vinylestersystemen mit einer ausreichenden Festigkeit und Schlagzähigkeit für eine Orthese beträgt 2 bis 4 Stunden. Durch einen nachgeschalteten Temperungsprozess werden die Styrolreste im Laminat eliminiert sowie die Endfestigkeit der Bauteile erreicht 3 4.

Im Gegensatz zum eben genannten System ist Epoxidharz ein Polyadditionssystem und daher bei der Verarbeitung anders zu handhaben. Hier besteht ein festes Mischungsverhältnis zwischen Harz und Härter. Dieses verändert sich nur in Kombination mit reaktiven Zusätzen wie z. B. Farbpasten oder Reaktivverdünnern. Beim Polyadditionssystem müssen die Reaktionspartner besonders gut gemischt werden, da sich die Harz- und Härtermoleküle finden müssen. Randbereiche, die möglicherweise nicht gut durchmischt sind, sollten nicht verwendet werden. Entsprechend ist das Auskratzen des Mischbechers zu vermeiden. Bei einer Temperatur von 23 °C liegt die Verarbeitungsdauer, die sogenannte Topfzeit, bei dem von Ottobock präferierten Epoxidharz mit dem entsprechenden Härter bei ca. 60 Minuten. Bis zur Entformbarkeit und Bearbeitbarkeit benötigt das System dann noch einmal 10 bis 15 Stunden bei Raumtemperatur. Durch Energiezufuhr oder ‑abfuhr, sprich Wärme oder Kühlung, kann dieser Vorgang beschleunigt oder verlangsamt werden. Auch hierbei ist zu beachten, dass es sich um eine exotherme Reaktion handelt, bei der eine erhöhte Wärmezufuhr zu dramatischen Temperaturerhöhungen führen kann. Im Gegensatz zur Polymerisation lässt sich die exotherme Reaktion hierbei aber durch Kühlung steuern. Nachträglich ist eine Temperung zur vollständigen Endhärte notwendig 5 6.

Mechanische Eigenschaften

Ein entscheidender Vorteil des Epoxidharzes im Vergleich zum Acrylharz besteht in der direkten chemischen Anbindung an die Faser. Die Anbindung des Harzes an die Faser übt Einfluss auf die mechanischen Eigenschaften aus, die an Prepreg heranreichen können. Daraus ergibt sich, dass verglichen mit dem Acrylharz ein veränderter Lagenaufbau verwendet werden kann, wodurch dünnere und leichtere Laminate bei gleicher Festigkeit und Steifigkeit erzeugt werden. Ein dünnes Gewirk als erste Lage und Abschlusslage ist zusätzlich zum Verstärkungsmaterial ausreichend, um eine sehr gute Entlüftung beim Imprägnieren und Konsolidieren zu erzielen. Dagegen werden in der Acrylharztechnik oft mehrere Perlonlagen zwischen den Verstärkungsfasern verwendet, um einen besseren Harzfluss und gute Festigkeiten und Steifigkeiten durch die erzeugte Bauteildicke zu erreichen.

Viskositätsverhalten der Harze

Die richtige Viskosität des Harzes ist notwendig, um den geforderten Harzgehalt bzw. Faservolumengehalt einzuhalten. Wenn die Harze zu dünnflüssig sind, ergibt sich ein überhöhter Faservolumengehalt, was zu spröden Laminaten führen kann. Aus zu dickflüssigen Harzen resultiert wiederum eine schlechte Imprägnierung der einzelnen Filamente. Dadurch kann es zu Fehlstellen im Laminat kommen.

Grundsätzlich gilt die Faustregel: Je flüssiger das Material, desto leichter ist die Imprägnierung und desto höher der Faservolumengehalt. Dadurch ergibt sich die vorgegebene Viskosität, deren Wert idealerweise zwischen 100 und 400 Millipascalsekunden (mPas) liegen sollte. Das entspricht einer Viskosität zwischen Wasser und flüssigem Honig.

Aktuelle Entwicklungen

Ziel dieser Entwicklungen ist es, die Lücke zwischen Prepreg- und Gießharzsystemen auf Acrylharzbasis zu schließen. Die Prepregsysteme sind sehr hochpreisig, besitzen dafür aber sehr gute mechanische Eigenschaften. Die Laminierharztechnik mit Acrylharz hingegen ist zwar günstig und einfach zu handhaben, jedoch sind die mechanischen Eigenschaften unterhalb derer der Prepregsysteme anzusiedeln. Alternativ wird derzeit vermehrt auf die Laminierharztechnik mit Epoxidharz eingegangen. Mit dem Araldit-Gießharz bietet Ottobock bereits seit rund 40 Jahren ein hochwertiges Epoxidharzsystem an. Es bildet die Grundlage für die Entwicklung neuer Harzsysteme.

Eine weitere Entwicklung, die auf die Schließung dieser Lücke abzielt, ist die zusätzliche Einführung der sogenannten Harzfolie (616B60). Sie bietet zwei wesentliche Vorteile: Im Gegensatz zu Flüssigharzen muss sie nicht extra angemischt werden. Außerdem kann der Orthopädie-Techniker den definierten Faservolumengehalt deutlich besser einstellen. Da in diesem Beitrag nicht weiter auf die Harzfolie eingegangen wird, sind weitere Informationsquellen dazu im Literaturverzeichnis aufgeführt.

Vergleich von Laminierharzen

Um ein geeignetes neues Epoxid- und Vinylestersystem zur Marktreife zu führen, wurden die Eigenschaften verschiedener Harzsysteme miteinander verglichen. Ein wesentliches Untersuchungskriterium ist die jeweilige Biokompatibilität, um sowohl umweltschädigende Einflüsse als auch gesundheitliche Belastungen des Orthopädie-Technikers auszuschließen. Unter Berücksichtigung der Qualität des Bauteils und des Bauteilverhaltens wurde weiterhin die Verarbeitung der Harze im Hinblick auf korrekte Viskosität, Aushärtezeit, Geruch und Farbe untersucht. Des Weiteren wurden Reinharzproben hergestellt, um mechanische Kennwerte wie E‑Modul, Zugfestigkeit, Bruchfestigkeit, maximale Dehnung sowie Bruchdehnung und Schlagzähigkeit zu ermitteln. Diese Kennwerte sind für die Bauteilqualität und die auftretenden Belastungen entscheidend. Unberücksichtigt bleiben Eigenschaften in Verbindung mit Verstärkungsfasern – die Laminateigenschaften.

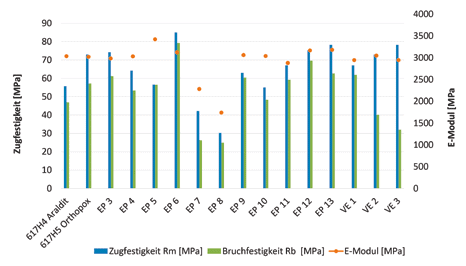

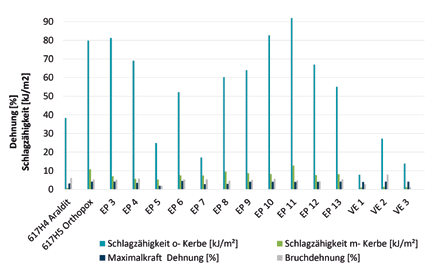

Neben dem Epoxidharz von Ottobock – das alte Araldit 617H4 – werden zwölf weitere Epoxidharzsysteme sowie drei Vinylestersysteme unterschiedlicher Firmen betrachtet. Die mechanischen Kennwerte „Zugfestigkeit“, „Bruchfestigkeit“ und „E‑Modul“ der Epoxid- und Vinylestersysteme sind in Abbildung 2 dargestellt; die anderen Werte wie „Schlagzähigkeit“ und „Dehnung“ werden in Abbildung 3 analysiert.

Die Diagramme zeigen, dass sich die Harzsysteme in ihren mechanischen Eigenschaften voneinander unterscheiden und dass bei jedem Harzsystem ein anderer Fokus bei den Kennwerten besteht. Das Epoxidharz Araldit ist schon seit Jahren auf dem Markt. Jedoch zeigt die Grafik, dass heute andere Systeme bessere mechanische Eigenschaften – insbesondere in der Festigkeit und der Schlagzähigkeit – besitzen. Vor allem die Gelbfärbung des Harzes war immer ein Nachteil. Diese Gründe waren ein weiterer Anlass, ein neues und besseres Produkt ins Portfolio aufzunehmen.

Für das neue Epoxidharzsystem für Ottobock wurde ein Harzsystem gesucht, das alle zuvor genannten Kriterien (Viskosität, Geruch, Farbe und Aushärtezeit) erfüllt. Darüber hinaus wurden die ermittelten mechanischen Kennwerte der Harzsysteme analysiert und die beste Kombination aller mechanischen Eigenschaften gesucht. Harzsysteme wie EP 7, EP 8 und EP 10 fallen aufgrund der niedrigen Festigkeits- und E‑Modul-Werte heraus. Andere Systeme wie EP 3 haben zwar gute Durchschnittskennwerte in den mechanischen Eigenschaften – da das Harz ausgehärtet jedoch ockerfarben ist, fällt es ebenso aus der Auswahl heraus. Bei weiteren Harzsystemen spielten z. B. die zu hohe Viskosität und die zu kurze Verarbeitungszeit eine entscheidende Rolle für die Nichtauswahl. Anhand aller Testergebnisse fiel daher die Entscheidung für das EP-Harz Nr. 2. In den Grafiken ist das neue Epoxidharz von Ottobock bereits als „617H5 Orthopox“ gekennzeichnet und wurde unter der Bezeichnung „Orthopox Epoxidharz“ ins Programm aufgenommen.

Auch bei den Vinylesterharzen wurde eine Recherche nach geeigneten Harzen durchgeführt. Ziel war es, ein Harzsystem zu ermitteln, das ähnliche Eigenschaften wie Epoxidharz hat. Die Labortests haben allerdings ergeben, dass die Vinylesterharze noch Defizite in der Schlagzähigkeit und der Bruchfestigkeit aufweisen. Dies wird auch in den Diagrammen deutlich. Daher wird die Suche nach einem geeigneten Vinylesterharz fortgesetzt.

Resümee und Ausblick

Im Zuge der Neuentwicklung des C‑Brace®-Orthesensystems hat Ottobock ein neues Laminierharzsystem auf den Markt gebracht, um Hochleistungsorthesen nun auch im Laminierharzprozess herstellen zu können. Als alternative Verarbeitungsmethode zum Prepreg bietet sie dem Orthopädie-Techniker ganz neue Möglichkeiten in der Versorgung. Dafür wurden in einer Testreihe unterschiedliche Harzsysteme miteinander auf der Basis verschiedener Anforderungen untersucht. Dabei wurde ein Epoxidharz ermittelt, das mit seinen mechanischen Eigenschaften und der guten Verarbeitung für die Orthopädie-Technik sehr gut geeignet ist. Neben dem Bau des Orthesensystems kann das Laminierharz auch für weitere hochbelastete Orthesen und Prothesen eingesetzt werden.

Videos:

616B60 Harzfolie (Epoxidharz):

617H119 Orthocryl Laminierharz 80:20 Pro (Acrylharz):

Für die Autoren:

Meike Kehnen

Otto Bock HealthCare Deutschland GmbH

Max-Näder-Straße 15

37115 Duderstadt

Meike.Kehnen@ottobock.de

Begutachteter Beitrag/reviewed paper

Kehnen M, Segl M, von Ascheberg A, Glorius A. Laminierharze für den Leichtbau in der Technischen Orthopädie. Orthopädie Technik, 2018; 69 (6): 52–55

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Ein engagierter Leistungssportler mit Hemiparese und der Einsatz sensomotorischer Fußorthesen (SMFO) — 12. Februar 2026

- Kuhn G. Kunstarmbau in Gießharztechnik. Stuttgart: Thieme Verlag, 1968

- AVK-Industrievereinigung Verstärkter Kunststoffe e. V. Handbuch Faserverbundkunststoffe/ Composites. Grundlagen, Verarbeitung, Anwendungen. 4. Auflage. Wiesbaden: Springer Vieweg, 2014

- AVK-Industrievereinigung Verstärkter Kunststoffe e. V. Handbuch Faserverbundkunststoffe/ Composites. Grundlagen, Verarbeitung, Anwendungen. 4. Auflage. Wiesbaden: Springer Vieweg, 2014

- Gardziella A et al. Duroplastische Harze, Formmassen und Werkstoffe. Chemie, Eigenschaften, wirtschaftliche Bedeutung, aktuelle Anwendungen und Technologien. Renningen: Expert Verlag, 2000

- AVK-Industrievereinigung Verstärkter Kunststoffe e. V. Handbuch Faserverbundkunststoffe/ Composites. Grundlagen, Verarbeitung, Anwendungen. 4. Auflage. Wiesbaden: Springer Vieweg, 2014

- Gardziella A et al. Duroplastische Harze, Formmassen und Werkstoffe. Chemie, Eigenschaften, wirtschaftliche Bedeutung, aktuelle Anwendungen und Technologien. Renningen: Expert Verlag, 2000