Einleitung

Faserverbundkunststoffe (FVK) haben einen festen Stellenwert in orthopädietechnischen Anwendungen. Sie werden primär eingesetzt, um Bauteilen Festigkeit und Steifigkeit bei geringem Gewicht zu verleihen. Als Verbundwerkstoffe werden Materialien bezeichnet, die aus mehreren Einzelwerkstoffen zu einem neuen Material zusammengesetzt werden. Sie vereinen die guten Eigenschaften der eingesetzten Einzelmaterialien; nachteilige Eigenschaften treten häufig gemindert oder gar nicht mehr auf. Durch eine geeignete Auswahl und Kombination der Einzelwerkstoffe entstehen Verbundwerkstoffe, die definierten Anforderungen entsprechen.

Historisch gesehen liegen die ersten Einsatzgebiete von FVK dort, wo Gewichtsreduktion zu Energieeinsparung führt und damit Kosteneinsparungen möglich sind. Die Pionierrolle nimmt dabei die Luft- und Raumfahrt ein, wo die Energieeinsparung pro Kilogramm Gewichtseinsparung am höchsten ist und die höheren Materialkosten der FVK sich schnell amortisieren. Auch andere Eigenschaften von FVK führen dazu, dass ihr Einsatz vorteilhaft ist. Inzwischen sind sie bei der Windenergieerzeugung aufgrund des Leichtbaus und somit neuer Freiheitsgrade, in logistischen Anwendungen aufgrund von Volumengewinn sowie Energieeinsparungen und in der Medizintechnik aufgrund von Röntgentransparenz, höchsten Festigkeiten und Biokompatibilität etabliert. Der immer noch höhere Materialpreis gegenüber Metallen – insbesondere für Laminate mit Kohlenstofffasern – erfordert, dass einer oder mehrere der Vorteile von FVK signifikant sein müssen, damit die Substitution eines bestehenden Werkstoffes mit einem FVK sinnvoll ist. Gleichzeitig sinken mit fortschreitender Weiterentwicklung von FVK die Materialkosten, wodurch die Schwelle zu ihrem Einsatz proportional sinkt.

Die guten Festigkeitswerte von FVK bei gleichzeitig geringem Gewicht rühren von ihrem Aufbau. Die eigentliche Festigkeit liefern die Fasern. Diese sind in eine Matrix eingebettet, die die Fasern in Position hält und äußere Kräfte auf sie überträgt. Chemische und thermische Eigenschaften sind ebenfalls hauptsächlich von der Matrix abhängig. Die Fasern kommen als Kurz‑, Wirr- oder Endlosfasern lose oder in Geweben zum Einsatz. Am häufigsten werden Carbon- oder Glasfasern verwendet. In duroplastischen Systemen werden am häufigsten Epoxidharze als Matrix verwendet. Sie sind als Halbzeuge, Gewebe oder Prepregs im Fachhandel erhältlich.

In orthopädietechnischen Anwendungen werden bisher hauptsächlich Acrylharze als thermoplastische Matrix für FVK verwendet. Andere thermoplastische Verbundwerkstoffe nutzen das Matrixsystem, das zu dem zu verstärkenden Kunststoff kompatibel ist, z. B. Polypropylen (PP) oder Polyethylen (PE). Dadurch können die sortengleichen FVK mit den gängigen Grundmaterialien aus PP und PE verschweißt werden, was mit Acrylharzen nicht möglich ist.

Der Einsatz faserverstärkter Kunststoffe

Bis zum Einzug der faserverstärkten Kunststoffe dienten vor allem Materialien wie Holz, Leder und Metall als Grundwerkstoffe in der Orthopädie-Technik. Der Einsatz dieses Hightech-Werkstoffs mit seinen diversen Fertigungstechnologien hat die Welt der Orthopädie-Technik verändert und neue Möglichkeiten geschaffen. Mit einer Dichte von 1,8 g/cm³ sind Carbonfasern bei vergleichbarer Steifigkeit um bis zu 70 % leichter als Stahl und rund 30 % leichter als Aluminium. Bei Glasfasern beträgt die Dichte 2,46 g/cm³ 1.

In jüngerer Zeit gewinnt Epoxidharz in der Orthopädie-Technik an Bedeutung. Als Duroplast ist es dadurch gekennzeichnet, dass es nach der Verfestigung nicht mehr nachformbar ist. Aktuell wird es in der Orthopädie-Technik vor allem beim Orthesenbau, bei Prothesenschäften, Prothesen-Passteilen, Verstärkungen und Rahmen, z. B. im Korsettbau, bei Sitzschalen sowie bei Rollstühlen und Therapiegeräten eingesetzt. Vorgefertigte thermoplastische FVK lassen sich dagegen wieder erwärmen und unter Temperatur nachformen, solange sie nicht überhitzt werden. Diese Eigenschaft begünstigt eine nachträgliche Korrektur. Sie sind auf dem orthopädietechnischen Markt im Gegensatz zu den Duroplasten weniger verbreitet, finden aber schon Anwendung in Orthesen und in der Schuhtechnik.

Da alle FVK viele Eigenschaften von der Kunststoffverarbeitung übernehmen (z. B. die Möglichkeit, komplexe Formen zu bilden, sowie magnetische Neutralität, chemische Beständigkeit oder leichte Reinigung), sind die Einsatzgebiete und ‑potenziale bereits heute groß. Sie bringen jedoch auch zusätzliche Eigenschaften mit, die den höheren Preis von FVK gegenüber reinen Kunststoffen rechtfertigen. Dazu gehören eine hohe Festigkeit und Steifigkeit bei gleichzeitig sehr niedriger Dichte, die Möglichkeit der freien Formgestaltung und eine kostengünstige Integration mehrerer Einzelkomponenten. Hinzu kommen die elektrischen Eigenschaften, die vom sehr guten Isolator bis zum Leiter reichen, eine geringe Wärmeleitfähigkeit bei gleichzeitig hohen Festigkeiten, ein vier- bis fünfmal höheres Energieaufnahmevermögen als metallische Strukturen, eine Gesamt-Energiebilanz, die viel günstiger als bei Metallen ist, und eine Röntgentransparenz von bestimmten FVK efn_note]Schürmann H. Konstruieren mit Faser-Kunststoff-Verbunden. 2., bearbeitete und erweiterte Aufl. Berlin: Springer, 2007[/efn_note].

Faserverstärkte Thermoplaste in orthopädietechnischen Konstruktionen

Die Verarbeitung von thermoplastischen FVK war bis Anfang der 2000er Jahre nur mit entsprechenden technischen Anlagen möglich 2. Sie können als Kurz- oder Langfasern im Spritzguss eingesetzt und als sogenannte Organobleche gepresst oder tiefgezogen werden. Organobleche sind Platten, die aus Fasergelegen bestehen und in eine thermoplastische Kunststoffmatrix eingebettet sind. In orthopädietechnischen Anwendungen werden Organobleche beispielsweise zur Verstärkung von Schuhsohlen eingesetzt.

Thermoplastische FVK haben einige Vorteile gegenüber duroplastischen FVK. Der wesentliche Vorteil ist die Nachformbarkeit. Dadurch können Nachjustierungen oder Anpassungen vorgenommen werden, ohne das Material zu schädigen. Damit kann beispielsweise eine Orthese im Behandlungsverlauf immer wieder angepasst werden. Ein weiterer Aspekt ist die Anisotropie, die besonders in unidirektionalen Tapes zur Geltung kommt. Diese Tapes können in konventionelles Plattenmaterial eingebracht werden, um ihm anisotrope Eigenschaften zu verleihen. Dadurch erhält man auf günstigere Weise anisotrope Eigenschaften, da nicht mehr das gesamte Teil aus FVK bestehen muss. Werden Organobleche genutzt, ist die Anisotropie innerhalb dieser einstellbar – je nachdem, wie die Gewebelagen ausgerichtet, lokal aufgedickt und geschichtet werden. So wird erreicht, dass der Werkstoff in Lastrichtung versteift wird, während die anderen Richtungen flexibel bleiben. Dadurch eignen sich FVK-Tapes besonders für Individualanfertigungen oder für Standardanfertigungen, in denen unterschiedliche Steifigkeiten in verschiedene Richtungen benötigt werden. Wenn die Hauptbelastungsrichtung deutlich ausgeprägt ist, reicht oft die Festigkeit bzw. Steifigkeit des Grundwerkstoffs aus, und es genügt eine Verstärkung in dieser Richtung. Ist dagegen die Lastrichtung nicht exakt bekannt oder wirkt sie deutlich in verschiedene Richtungen, sollte eine Verstärkung in mehreren Richtungen erfolgen – ggf. mit einer stärkeren Verstärkung in der zu erwartenden Hauptbelastungsrichtung. Auch die Verarbeitung ist einfacher, da viele Zwischenschritte in der Bearbeitung wegfallen. Um die endgültige Form zu erreichen, muss das Ausgangsmaterial als Tape, Stab oder Organoblech lediglich bei der Verformungstemperatur in die jeweilige Form gebracht werden. Um das thermoplastische Faserverbundhalbzeug weiterzuverarbeiten, eignet sich das Verschweißen des Halbzeugs unter Temperatur oder das Verkleben. Dadurch werden auch die Prozesskosten geringer. Gegenüber Prepregs haben thermoplastische FVK den Vorteil, dass an sie bezüglich der Lagerung keine besonderen Anforderungen gestellt werden. Tabelle 1 gibt die E‑Module und Zugfestigkeiten von Kunststoffen und verschiedenen faserverstärkten Kunststoffen im Vergleich an.

Unidirektionale thermoplastische FVK-Tapes als Ausgangsmaterial für innovative Anwendungen

Unidirektionale thermoplastische Tapes (UD-Tapes) sind in der Orthopädie-Technik eine Neuheit. Unidirektional bedeutet, dass die Fasern im Tape alle dieselbe Ausrichtung haben und über die gesamte Länge des Tapes verlaufen. Das führt dazu, dass die Tapes in Längsrichtung die volle Kraft der Fasern aufnehmen können. Quer zu den Tapes dagegen können kaum Kräfte aufgenommen werden. Damit eignen sich Tapes besonders für Anwendungen, die anisotrope Verstärkungen benötigen. Die Tapes gibt es in verschiedenen Faser-Matrix-Kombinationen. Diese reichen von Standardkombinationen wie Carbon- oder Glasfaser mit einer PP- oder PE-Matrix über spezielle Matrixsysteme wie Polycarbonat (PC), das sich sehr gut zum Verkleben eignet, oder PEEK, das eine hohe Schmelztemperatur hat, bis hin zu Blends, bei denen verschiedene Fasern und verschiedene Kunststoffe in einem Tape eingesetzt werden. Dadurch können noch mehr positive Verbundeigenschaften in einem Werkstoff vereint und individuell auf die Anwendung abgestimmt werden.

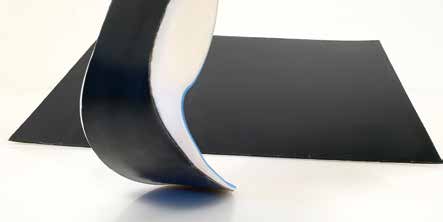

Die Matrix ummantelt die Fasern. Sie hat die Aufgabe, die Fasern in Position zu halten und die äußeren Kräfte auf die Fasern zu übertragen. Außerdem schützt die Matrix die Fasern vor Umwelteinflüssen. Somit resultieren viele der chemischen Eigenschaften der Tapes aus den Eigenschaften der Matrix. Auch die Haftung der Tapes gegenüber dem zu verstärkenden Material wird durch die Matrix bestimmt. Als Fasern werden vorwiegend Glas- und Carbonfasern eingesetzt. GlasfaserTapes bieten hohe Zug- und Druckfestigkeiten, eine hohe Bruchdehnung, eine geringe Feuchtigkeitsaufnahme sowie eine gute elektrische Isolationsfähigkeit. Sie haben den günstigsten Preis aller Fasern. Dafür ist ihr E‑Modul geringer als bei anderen Fasern; zudem sollte Hautkontakt vermieden werden. Carbonfaser-Tapes haben sehr gute Festigkeits- und Steifigkeitswerte. Abbildung 1 zeigt ein Carbon-PP-Tape. Einige Carbonfasern sind medizinisch zugelassen und werden auch im direkten Hautkontakt eingesetzt. Auf der anderen Seite sind die Fasern knickempfindlich. Weitere Fasern wie ultrahochmolekulare Polyethylenfasern haben höchste Festigkeitswerte, sind nicht knickempfindlich und können sogar in Gelenkstellen eingesetzt werden.

Während UD-Tapes in anderen Branchen wie im Automobilsektor oder in der Kunststoffindustrie bereits ihre vielfältigen Vorzüge zur Geltung bringen, ist die Orthopädie-Technik aufgrund der vergleichsweise geringen Stückzahlen für die meisten TapeHersteller, die standardisierte Tapes in sehr großer Menge produzieren, uninteressant. Das liegt auch an der fehlenden Materialflexibilität dieser Hersteller, an unausgereiften Verfahren für viele Materialien und an Unerfahrenheit mit thermoplastischen faserverstärkten Werkstoffen. Durch die Entwicklung neuer Verfahren können jedoch auch für kleine Stückzahlen angepasste Tapes hergestellt werden; der Markteintritt erfolgt dabei über gemeinsame Forschung und Entwicklung zwischen Tape-Hersteller und Orthopädie-Unternehmen (siehe das Interview im Anhang dieses Artikels) oder durch geförderte Forschungsprojekte. So sind in den letzten fünf Jahren viele Kooperationen zwischen Herstellern einerseits und Orthopädietechnikern und Sanitätshäusern andererseits entstanden, die sich mit der Entwicklung neuer Anwendungen durch die Nutzung von UD-Tapes befassen. Dazu gehört die Neu- und Weiterentwicklung von Verarbeitungsverfahren, die auch für Orthopädietechniker in kleineren Werkstätten nutzbar sind.

Die technischen Aspekte der Verarbeitung von UD-Tapes sind nicht identisch mit denen duroplastischer Faserverstärkungen. Herausforderungen sind insbesondere das Schrumpfverhalten, das Ondulieren und das Delaminieren. Beim Abkühlen schrumpfen der Kunststoff und die Fasern unterschiedlich stark, wodurch Verzug entstehen kann. Durch kontrolliertes Abkühlen und einen geeigneten Aufbau kann dieser Effekt beherrscht werden. Wenn Tapes im schmelzförmigen Zustand gebogen werden oder zu heiß werden, können sie ondulieren, was sich durch eine gewellte Optik bemerkbar macht. Die Fasern liegen dann nicht mehr optimal gerade; dadurch nimmt die faserparallele Festigkeit ab. Die Nutzung eines geeigneten Trägermaterials kann diesen Effekt beheben. Wenn bei der Verarbeitung zu hohe Temperaturen auf die thermoplastischen FVK einwirken, können diese delaminieren. Dies äußert sich in einer schlechteren Haftung und einer schwächeren Performance.

Möglichkeiten des Einsatzes von UD-Tapes in der Orthopädie-Technik

UD-Tapes dienen als Grundlage vieler weiterer Produkte. Sie kommen dort zum Einsatz, wo dünnwandigere und flexiblere Verstärkungen benötigt werden. Ein Tape hat eine Dicke zwischen 0,075 mm und 0,5 mm, je nachdem, welche Fasern verwendet werden und für welche Anwendung sie benötigt werden. Um beispielsweise eine hohe Schlagfestigkeit zu erreichen, können viele sehr dünne Tapes aufeinander abgelegt werden. Sie können aufeinander verschweißt werden, um mehrlagige Stäbe zu erhalten, die einen hohen Versteifungseffekt in Orthesen erzielen. In Abbildung 2 ist ein Querschnitt durch einen solchen Stab zu sehen.

Zusammengepresst bilden sie eine Platte, die anisotrope Eigenschaften aufweist. Diese Eigenschaften können, je nach Ausrichtung der Tapes, unterschiedlich stark ausgeprägt sein. Die Platten verstärken beispielsweise Einlegesohlen gezielt, wobei die Verarbeitung – vom Herausschneiden bis zum Schleifen und Aufkleben – mit herkömmlichen Werkzeugen und Klebstoffen möglich ist. Abbildung 3 zeigt eine auf diese Weise verstärkte Sohle. Auch ein Pressen von Tapes in Kunststoffplatten ist möglich, um lokale Verstärkungen zu erhalten. Ein Beispiel dafür sind tapeverstärkte Korsette. Die einfachste Anwendung besteht jedoch darin, dass die Tapes mit einem dauer- oder schmelzklebrigen Klebstoff benetzt sind. Dadurch ist das Applizieren ein schneller und trivialer Prozess. Mögliche Anwendungsbeispiele für UD-Tapes:

- partielle individuelle Verstärkungen, die im Nachhinein auf Orthesen aufgebracht werden können

- individuelle Verstärkungen/Versteifungen, z. B. im Bereich orthopädischer Einlagen oder Schuhe

- Teilelement zur Verstärkung eines orthopädischen Schuhs, z. B. Arthro-desenkappe

- Verstärkungen von Gurten und Verschlusssystemen

- Verstärkungen im Bereich von Laschen und Polstern, um mehr Stand zu bekommen

- Silikontechnik zur partiellen Verstärkung, z. B. bei Orthesen oder HTV-Schäften

Tapeverstärktes Chêneau-Korsett

Ein Beispiel, wie UD-Tapes zu einer Weiterentwicklung von Hilfsmitteln führen können, ist ein tapeverstärktes Chêneau-Korsett. Laut ‑Dr.-Ing. Markus Brzeski, der das Korsett mit seinem Team in Zusammenarbeit mit der Sanomed Orthopädietechnik GmbH entwickelt hat, lautete der Grundgedanke, ein Korsett mit hoher mechanischer Performance herzustellen, das komplexe Formen annehmen kann, nachformbar ist, belastete Bereiche gezielt versteift und bei dem der Verarbeitungsprozess einfach ist. Orthopädietechniker sollen weiterhin ihre gewohnten Prozesse nutzen können, dabei aber in den Genuss der Vorteile der Verstärkungen kommen. Die Vorteile sollen vor allem in einer deutlich geringeren Gesamtbelastung der Patienten bestehen. Dieses Entwicklungsziel wurde erreicht: Durch ein geringeres Gewicht des Korsetts und 40 bis 50 Prozent weniger Oberfläche ist der Tragekomfort für Patienten höher, was sich auch in Patientenbefragungen gezeigt hat. Das geringere Gewicht resultiert daraus, dass die Materialstärke der Ausgangsplatte reduziert und in nicht beanspruchten Bereichen Plattenmaterial entfernt werden kann, wodurch sich auch die verringerte Oberfläche ergibt. Durch die Nachformbarkeit kann das bestehende Korsett schnell nachgebessert werden, und es muss kein neues hergestellt werden. In Abbildung 4 ist ein mit UD-Tapes verstärktes Korsett dargestellt, wie es aktuell eingesetzt wird. Die Faserverstärkung ist in 30-Grad-Richtung gelegt, was der Hauptbelastungsrichtung entspricht.

Inzwischen ist das Korsett bereits über zwei Jahre etabliert, wurde schon von mehreren hundert Patienten getragen und wird sowohl von Patienten als auch von Orthopädietechnikern sehr gut aufgenommen. Durch Weiterentwicklungen und den praktischen Einsatz haben sich weitere Vorteile herauskristallisiert: Gerade bei dünnen oder hochbelasteten Korsetten beginnt das Material eines unverstärkten Korsetts sich am Rücken plattzudrücken, wodurch sich die Korrekturgeometrie verschlechtert. Dieser Effekt tritt besonders in den Sommermonaten auf, da auf das Material dann höhere Temperaturen einwirken. Bei tapeverstärkten Korsetten tritt dieser Effekt nicht mehr auf. So ließ sich die Materialstärke des Kunststoffes weiter reduzieren; es wurde nachgewiesen, dass der Kunststoff nicht mehr kriecht. Auf der anderen Seite bedeutet der Einsatz von UD-Tapes, dass die Platten teurer sind als reine Kunststoffplatten und dass Carbon-Tapes im Korsett Patienten optisch nicht zusagen könnten. Eine weitere Herausforderung ist das individuelle und lastgerechte Einbringen der Tapes im Korsett. Technisch ist es durchaus möglich, dass die Tapes so eingebracht werden, dass einige Bereiche versteift werden und andere flexibel bleiben. Praktisch führt dies jedoch dazu, dass für jedes Korsett ein 3D-Modell erstellt werden müsste, in dem die ideale Lage der Tapes verzeichnet wird, sodass eine passende Platte hergestellt werden kann. Beim Tiefziehen müsste dann im letzten Schritt darauf geachtet werden, dass die Tapes exakt dort liegen, wo sie benötigt werden. Dieser zusätzliche Aufwand ist aktuell für viele Orthopädietechniker zu hoch, weshalb vorab die Bereiche definiert werden, in denen die Tapes liegen, und dann standardisiert verstärkt werden.

Forschungsprojekt 3DPrint2Fiber

Das Forschungsprojekt 3DPrint2Fiber, das vom Bundesministerium für Bildung und Forschung gefördert wurde, befasste sich mit der Entwicklung einer patientenspezifischen Knöchel-Fuß-Orthese (AFO) 3. Dabei sollten die Gestaltungsfreiheiten des 3D-Drucks und die hohe Leistungsfähigkeit faserverstärkter thermoplastischer Carbon-Tapes kombiniert werden, um leichte, stabile und auf die Kundenbedürfnisse zugeschnittene Orthesen herzustellen. Der Weg zur fertigen Orthese verläuft dabei in folgenden Schritten:

- Das Bein des Patienten wird mit einem mobilen 3D-Scanner vor Ort gescannt.

- Das Basis-Design der Orthese wird an die Anatomie des Patienten angepasst.

- Ein detailliertes CAD-Modell wird erstellt.

- Die Orthese wird mit einem Rapid-Manufacturing-Verfahren (-3D-Druck) aus thermoplastischem Material hergestellt.

- Vor Ort wird die Orthese mit Hilfe eines manuellen Tape-Legers durch thermoplastische UD-Tapes individuell für den Patienten verstärkt.

Abbildung 5 zeigt eine 3D-gedruckte Orthese, die mit Carbon-Tapes verstärkt wurde, sowie eine unverstärkte Orthese. Die Steifigkeit der Orthese wird durch die aufgeklebten Tapes erheblich erhöht. Abbildung 6 zeigt eine mit einem Glasfaser-Polypropylen-Stab verstärkte Orthese.

Fazit

Thermoplastische faserverstärkte Kunststoffe bieten ein enormes Entwicklungspotenzial für orthopädische Hilfsmittel. Viele neuartige Produkte wurden so bereits realisiert; andere sind in der Entwicklung und werden in den nächsten Jahren zur Produktreife gelangen. Da dieses Material in der Orthopädie-Technik neu ist, ist noch viel Pionierarbeit zu leisten. Innovationsimpulse in der kunststoffverarbeitenden Industrie resultieren zu einem großen Teil aus der Interaktion von Zulieferern und Kunden. Daher ist der Erfolg neuartiger thermoplastischer faserverstärkter Materialien auch davon abhängig, dass Hersteller dieser Materialien und Orthopädietechniker in gemeinsamen Projekten neue Ideen generieren und zur Marktreife entwickeln. Insbesondere UD-Tapes bieten aufgrund ihrer Varianten und vielfältigen Möglichkeiten zur Weiterverarbeitung enormes Potenzial für eine Reihe von Anwendungen. Speziell dort, wo eine individuelle Versorgung mit lastpfadoptimierten Hilfsmitteln, die Nutzung einer Orthese für den gesamten Behandlungsverlauf sowie Kostenvorteile durch geringere Prozess- und Investitionskosten angestrebt werden, werden FVK andere Materialien ablösen oder ergänzen. Einige Anwendungen sind bereits im Einsatz, viele andere noch in der Entwicklung. Bis diese einsatzbereit sind, müssen noch die beschriebenen Herausforderungen gemeistert werden.

Genauso wie einst das Laminieren und Prepregs Neuheiten in der Orthopädie-Technik waren und an deren Anforderungen angepasst werden mussten, so sind thermoplastische UD-Tapes heute in dieser Position. Ihr Einsatz wird Prozesse verändern oder verdrängen und neue Möglichkeiten in der Hilfsmittelgestaltung schaffen.

Der Autor:

Jakob Görzen

A+ Composites GmbH

Rudolf-Diesel-Straße 7

66919 Weselberg

j.goerzen@aplus-composites.de

Begutachteter Beitrag/reviewed paper

Görzen J, Hannen S. Neue faserverstärkte Thermoplaste für orthopädietechnische Konstruktionen. Orthopädie Technik, 2020; 71 (2): 58–63

OTM Sebastian Hannen über den Einsatz faserverstärkter Kunststoffe in der Orthopädie-Technik

Sebastian Hannen, Orthopädietechnikermeister und Produktionsleiter der Firma Fuchs & Möller, ist einer der ersten Anwender von UD-Tapes in der Orthopädiebranche. Er ist Spezialist im Bereich Kinderorthopädie mit jahrelanger Erfahrung in der Kunststoffverarbeitung und der Verarbeitung herkömmlicher faserverstärkter Materialien mit einer Stückzahl von ca. 400 Kunststofforthesen im Jahr. Im Gespräch mit Jakob Görzen, Geschäftsführer der A+ Composites GmbH, Hersteller von UD-Tapes, berichtet er über seine Erfahrungen.

Warum sind faserverstärkte Kunststoffe für Ihr Handwerk interessant?

Sebastian Hannen: Mittlerweile steht uns in der Orthopädie-Technik eine Vielzahl an Materialien zur Verfügung. Dieser interessante Materialmix vereint die überwiegend positiven Eigenschaften miteinander und bietet uns neue Möglichkeiten. Die Dynamik einer Peroneus-Orthese aus Kunststoff beispielsweise ist als eher gering einzustufen. Wird sie partiell durch Fasern verstärkt, entfaltet sie ihr neues Potenzial. Bei Korsetten beispielsweise wird mit Carbon-PE-Tapes die Biegesteifigkeit von 900 bis 1.200 MPa auf 2.300 bis 2.600 MPa erhöht – je nach verwendetem Grundstoff und Steifigkeit.

Ist die Dynamik faserverstärkter thermoplastischer Kunststofforthesen vergleichbar mit der Dynamik herkömmlicher Carbon-Orthesen?

Hannen: Nein, es handelt sich bei unserer Anwendung um einen faserverstärkten Thermoplast. Er vereint die Eigenschaften von Thermoplasten mit den Eigenschaften der Faser. Carbon-Orthesen z. B. aus Prepreg sind Duroplaste und weisen daher andere Eigenschaften auf, z. B. eine hohe Festigkeit oder Steifigkeit. Sie sind daher dynamischer als faserverstärkte Thermoplaste.

Sie haben bereits einige Materialien getestet. Wo lagen bisher die Schwierigkeiten?

Hannen: Anfangs hatten wir Probleme, die richtige Fertigungstechnik zu finden. Die Verstärkungen wurden wellig und waren unschön anzuschauen. Auch das Verschweißen der Stäbe hat anfangs nicht immer funktioniert. Mittlerweile sind diese Startschwierigkeiten allerdings behoben; momentan wird an einer Art Ummantelung gearbeitet, die dafür sorgt, dass die Verstärkung gleichmäßig bleibt und nicht ausfasert. Des Weiteren bietet sie die Möglichkeit, das Material einzufärben, wodurch es weniger auffällt.

Worauf achten Sie bei der Verarbeitung thermoplastischer faserverstärkter Kunststoffe besonders?

Hannen: Die vorgeschriebene Temperatur ist unbedingt einzuhalten. Das Material sollte zusammen im Ofen erhitzt und direkt auf der Trägerplatte verschweißt werden. Es muss zügig verarbeitet werden und darf zwischen den Tiefziehvorgängen nicht auskühlen. Die Handgriffe sollten vorher geübt werden; der Zuschnitt und die Position der Verstärkung sollten vorab genau festgelegt werden.

Die neueste Entwicklung sind thermoplastische faserverstärkte Tapes. Wo sehen Sie hier die größten Potenziale?

Hannen: Wir haben die Möglichkeiten, die uns diese Tapes bieten, noch nicht vollständig erkannt. Ich habe Testmaterial in unsere verschiedenen Bereiche gegeben mit der Bitte, sich Gedanken zu machen, wo uns dieses Produkt weiterhelfen könnte. Die Ergebnisse waren sehr interessant. So sehen wir zum Beispiel Einsatzgebiete im Bereich Orthetik, wo sie als partielle Verstärkung im Nachhinein angebracht werden können, aber auch bei orthopädischen Einlagen, in der Schuhtechnik, bei Begurtungen oder in unserer Silikonfertigung bei HTV-Schäften oder Silikon-Orthesen.

| E‑Modul [GPa] | Zugfestigkeit [MPa] | Faservolumengehalt | |

|---|---|---|---|

| Polyethylen (PE) | 0,9 | 24 | 0 % |

| Polypropylen (PP) | 1,2 | 32 | 0 % |

| Carbonfaser-PE-Tape | 110 | 1200 | 45 % |

| Carbonfaser-PP-Tape | 118 | 1450 | 48 % |

| Carbon-Prepreg | 135 | 1900 | 57 % |

| Carbongewebe-Laminat | 55 | 700 | 45 % |

| Glasfaser-PP-Tape | 45 | 1050 | 61 % |

| Glasgewebe-Laminat | 20 | 430 | 50 % |

| Dyneema©-LDPE-Tape | 65 | 1300 | 60 % |

- Dynamische Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer – Konstruktionsmerkmale, Indikationen, Variationsmöglichkeiten — 3. April 2024

- Bringt die Stand- und Schwungphasenkontrolle einen Vorteil bei KAFO-Trägern? Ergebnisse einer internationalen randomisiert-kontrollierten Studie — 3. April 2024

- Dynamische CDS-Knieredressionsorthesen bei Kindern und Jugendlichen mit Cerebralparese GMFCS-Level II–III — 3. April 2024

- Neitzel M, Mitschang P, Breuer U. Handbuch Verbundwerkstoffe. München: Hanser, 2014

- Zepf H‑P et al. Faserverbundwerkstoffe mit thermoplastischer Matrix. Hochleistungswerkstoffe für rationelle Verarbeitung. Renningen-Malmsheim: expert-Verlag, 1997

- Rieth C. 3Dprint2Fiber – kohlefaserverstärkter 3D-Druck in der Orthopädie-Technik. Orthopädie Technik, 2019; 70 (5): 24–27