Einleitung

Die Entwicklung hocheffizienter aktiv-angetriebener Prothesen und Orthesen hat in den letzten Jahren stark zugenommen. Dabei ist das Ziel der Entwurf und Aufbau elektromechanischer Apparaturen, welche in der Lage sind, eine natürliche Bewegung zu erzeugen. Berücksichtigt man weitere Anwendungen wie beispielsweise Exoskelette, welche größere Märkte erschließen könnten, gewinnt die Entwicklung dieser Systeme signifikant an Bedeutung.

Derzeit ist eine starke Zunahme der Entwicklung neuer Produkte im Bereich aktiv angetriebener orthopädischer Hilfsmittel zu verzeichnen, um die Erhaltung beziehungsweise Wiederherstellung der Lebensqualität, welche nicht zuletzt auch von der Mobilität des Patienten abhängt, zu ermöglichen. Daher ist die Bedeutung des Entwurfs und der Fertigung von hocheffizienten Antriebssystemen insbesondere angesichts des demografischen Wandels der Gesellschaft nicht zu unterschätzen.

Diese Antriebe und Regeleinheiten sollen die Erzeugung einer möglichst natürlichen menschlichen Bewegung ermöglichen. Dabei besteht das Gesamtsystem im Wesentlichen aus EMG-Erfassungssystemen (Elektromyographie), welche auf der Haut angebracht werden und die Nervenimpulse erfassen, der Inertialsensorik, der Intelligenzeinheit, welche die Bewegungssignale erzeugt, sowie dem elektromechanischen Antrieb und der Energiequelle (Akku).

In der Regel müssen diese Systeme eine hochdynamische und komplexe Bewegung erzeugen, um für den Einsatz in P&O‑Anwendungen optimiert werden zu können. Hierzu muss der Antrieb detailliert beschrieben beziehungsweise berechnet werden. Die entscheidenden Eigenschaften des Systems werden bestimmt und durch passende Parameter beschrieben. Diese Parameter werden anschließend so optimiert, dass der Antrieb die gewünschte Funktionalität bereitstellt. Die konzipierte Antriebseinheit wird mithilfe numerischer und analytischer Software-Werkzeuge simuliert und bewertet. In diesem Schritt wird auch die Regelungseinheit getestet und das Verhalten des Motors mit einer den menschlichen Gang nachbildenden zyklischen Bewegung – entsprechend der finalen Applikation – überprüft. Nach weiteren Optimierungsschritten wird das gesamte System vom Akku bis zum Getriebe simuliert und verifiziert. Erst danach kann mit der Herstellung eines Prototyps begonnen werden.

Darauf folgt die Verifizierung des Prototyps. Um eine vollständige Testreihe zu ermöglichen, wird ein automatisierter Prüfstand benötigt. Der Prüfstand soll die Eigenschaften der realen Anwendung nachbilden. Im Fall einer aktiv angetriebenen Knie-Prothese soll es möglich sein, verschiedene Zustände zu modellieren. Dies bedeutet konkret, dass Gangzustände, z. B. das Begehen von Rampen, das Treppensteigen usw. mithilfe des Prüfstands modelliert und die Prothese damit möglichst realitätsgetreu getestet werden kann. So ist es möglich, das Verhalten der Prothese und ihrer Parameter, beispielsweise der Regelung, des Wirkungsgrades, der Akkulaufzeit, zu betrachten und zu optimieren.

Der Prüfstand selbst ist daher in der Regel ein weitaus komplexeres System als die Prothese. Im Fall einer aktivangetriebenen Knie-Prothese soll der automatisierte Prüfstand nicht nur die passenden Bewegungen erzeugen, sondern auch die Erfassung, Analyse und Bewertung verschiedener Systemgrößen ermöglichen. In diesem Artikel wird zunächst die Vorgehensweise für den Entwurf eines elektromechanischen Systems für den Einsatz in einer aktiv angetriebenen Knie-Prothese erläutert. In einem weiteren Schritt wird die Spezifikation des Systems diskutiert sowie mögliche Lösungen vorgestellt.

Methodik

Die Auswahl eines geeigneten Motors für den Einsatz in einer aktiv angetriebenen Knie-Prothese wird hier nicht im Detail erläutert. Es wird vielmehr davon ausgegangen, dass eine permanentmagnetisch erregte Synchronmaschine (PMSM) Verwendung findet. Dabei handelt es sich um eine gewöhnliche Synchronmaschine mit Permanentmagneten auf dem Rotor. Die PMSM wird mithilfe eines Positionsgebers geregelt.

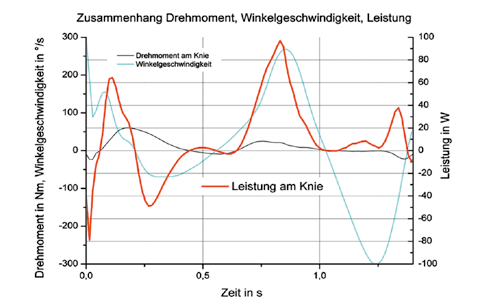

Der erste Schritt beim Entwurf des elektromechanischen Antriebs ist die Analyse der Drehmoment-Drehzahl-Kennlinie des Knies. Die mechanischen Eigenschaften des Knies sind in Abbildung 1 dargestellt. Die Dynamik des Systems, die Durchschnittswerte der relevanten Parameter, deren Maximalwerte etc. sind dem Diagramm zu entnehmen. Die Leistungsklasse des Motors wird anhand der Leistungskurve bestimmt. Es muss jedoch das Temperaturverhalten des Motors und der Prothese sowie die maximal aufgenommene Leistung berücksichtigt werden. Basierend auf diesen Kenntnissen ist die Nennspannung von Motor und Akku zu bestimmen. Die mechanischen und geometrischen Anforderungen wie beispielsweise der maximal zulässige Außendurchmesser, Motorlänge und Maximalgewicht werden in der Design-Phase definiert. Zu Beginn muss das mechanische Konzept bestimmt werden. Bei der Betrachtung des Leistungsdiagramms wird unmittelbar deutlich, dass ein enormes Drehmoment erzeugt werden muss. Letzteres ist bei elektrischen Maschinen proportional zum Volumen, woraus die Notwendigkeit der Implementierung eines Getriebes folgt. Dadurch kann die Leistungsdichte des gesamten elektromechanischen Aufbaus nicht verbessert, die Drehmomentdichte jedoch signifikant erhöht werden.

In diesem Zusammenhang muss auf das Verhalten von elektrischen Antrieben im Vergleich zu pneumatischen Lösungen hingewiesen werden. In der Regel ist die Leistungsdichte elektrischer Antriebe gegenüber pneumatischen Antriebslösungen niedriger, aber die Dynamik sehr viel besser. Da in P&O‑Anwendungen meist große Drehmomente bei vergleichsweise niedrigen Drehzahlen benötigt werden, ist die Implementierung von mechanischen Getrieben erforderlich. Da das Drehmoment einer elektrischen Maschine quadratisch proportional zum Durchmesser ist, kann man die Länge der Maschine stark verkürzen und bereits mit einem geringfügig größeren Durchmesser eine signifikante Erhöhung des Drehmoments erreichen. Es ist jedoch zu berücksichtigen, dass Motoren mit größerem Durchmesser auch eine größere Spannungskonstante haben. Dies hat für Anwendungen mit höheren Drehzahlen entsprechend höhere Akku-Spannungen zur Folge.

Hierbei muss zwischen statischen und hochdynamischen Anwendungen unterschieden werden. Bei statischen Anwendungen mit großem Stillstandsmoment wird dieses durch das Getriebe bereitgestellt. Die Leistung des Motors steigt jedoch nicht. Im Gegensatz dazu werden bei dynamischen Anwendungen Motoren mit höherer Leistung notwendig. Die Leistungsdichte bezüglich des Volumens ist bei elektrischen Motoren vergleichsweise niedrig, sodass das benötigte Volumen und Gewicht des Gesamtsystems steigt. Eine mögliche Abhilfe böte der Betrieb von Motoren bei Spannungen jenseits ihres Nennwertes. Aufgrund des größeren Durchmessers besteht die Möglichkeit, die E‑Maschine mehrpolig auszulegen. Motoren mit axialem magnetischem Fluss wie beispielsweise Transversal-Fluss-Maschinen sind bekannte Vertreter hochpoliger Maschinen. Diese weisen jedoch einen niedrigeren Wirkungsgrad auf, da deren Eisenverluste bei höheren Drehzahlen dominieren.

Nach der Auswahl des Getriebes und des Motor-Typs kann mit der Auslegung des Motors und dessen Optimierung begonnen werden. Die Auslegung des Motors kann mit numerischen oder analytischen Entwurfsmethoden vorgenommen werden. Hierbei ist festzuhalten, dass viele der Motorparameter basierend auf analytischer Betrachtung, mechanischen Einschränkungen oder Erfahrungswerten bestimmt werden. Die übrigen Parameter sind so zu optimieren, dass ein bestimmtes Motorverhalten erreicht wird. Bei der analytischen Methode werden zunächst Motoreigenschaften wie zum Beispiel das Drehmoment oder die innere Spannung mithilfe komplexer mathematischer Zusammenhänge beschrieben. Diese sind multivariate Funktionen mit Abhängigkeit von Motorparametern. Mithilfe intelligenter Algorithmen ist es dann möglich, die jeweils optimalen Parameter-Kombinationen zu bestimmen.

Die verschiedenen Eigenschaften des Motors werden in zwei Kategorien unterteilt. Die erste umfasst diejenigen Eigenschaften, die die Funktionsweise des Motors beschreiben, wie Drehmoment oder induzierte Spannung. Der durch die Optimierung gewonnene Parametersatz wird mithilfe dieser Funktionen evaluiert. Muss beispielsweise die Drehmomentwelligkeit des Motors beschränkt werden, wird diese nach jeder Optimierungsiteration berechnet und gespeichert, sofern die Bedingungen erfüllt sind. Die zweite Kategorie von Motoreigenschaften sind die zu optimierenden Größen wie Wirkungsgrad oder Motorgewicht. Diese bilden Funktionen, deren Maxima oder Minima gesucht werden.

Die Optimierungsparameter sind dann diejenigen Parameter des Motors, welche frei gewählt werden können. Sollen zum Beispiel Durchmesser und Motorlänge optimiert werden, werden alle Funktionen beider Kategorien zuerst mathematisch beschrieben. Danach werden die zulässigen Wertebereiche der Optimierungsparameter und entsprechende Randbedingungen festgelegt. Die Aufgabe des Optimierungsalgorithmus ist es, die beste Kombination von Motordurchmesser und ‑länge zu finden, sodass zum einen alle Bedingungen erfüllt sind und zum anderen die Maxima oder Minima einer oder mehrerer Motoreigenschaften erreicht werden. Der so konzipierte Motor wird im folgenden Schritt mithilfe von Finite-Elemente-Methoden (FEM) simuliert. Nach erfolgreicher Durchführung dieser grundlegenden Schritte kann mit dem Aufbau des Prototyps begonnen werden.

Verifikation

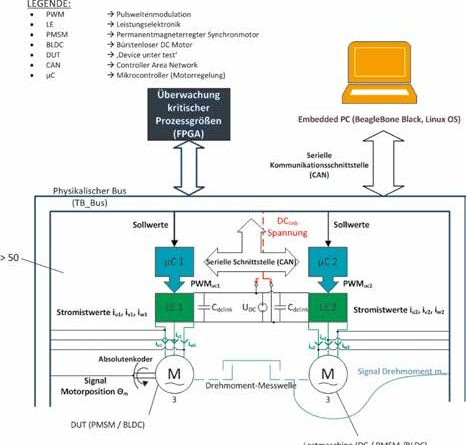

Die einzelnen Prothesen-Komponenten müssen separat als Module und im Verbund als System verifiziert werden. Für die Verifikation der elektrischen Maschine(n) werden Prüfstände benötigt. Diese bestehen in der Regel aus zwei Motoren (DUT, „Device under test”, und Lastmaschine), Drehmoment-Messwelle sowie Drehzahl- und/oder Winkel-Geber (Inkrementalgeber/Absolutgeber) (Abb. 2). Wichtig ist hierbei die synchrone Regelung der Motoren. Dabei wird der Motor, welcher den Gangzyklus simuliert, drehmomentgeregelt, so dass das entsprechende zyklische Drehmoment realisiert wird. Der Motor für den Prothesenantrieb wird drehzahl- oder positionsgeregelt. Als Regeleinheit wird ein leistungsfähiger Mikrocontroller auf Basis eines ARM-Cortex M4 eingesetzt. Dieser bietet hohe Performance und sehr gute Möglichkeiten zur Anbindung von Sensorik und Kommunikation aufgrund hinreichender Ausstattung mit entsprechenden Schnittstellen. Zur Synchronisation, Datensammlung und ‑analyse soll ein Embedded Computer in Form des BeagleBone Black zum Einsatz kommen.

Somit ist die Modellierung des gesamten Gangzyklus möglich, und die Performance der Maschine kann in Abhängigkeit des Zyklusverlaufes untersucht werden. Das Temperatur-Verhalten der Maschine, ihr Wirkungsgrad und andere Parameter werden erfasst und analysiert. Hinsichtlich des Wirkungsgrades soll darauf hingewiesen werden, dass dieser für alle Arbeitspunkte berechnet werden muss. Der Durchschnittswert des Wirkungsgrades bezüglich des Gangzyklus ist ebenfalls in geeigneter Form zu bestimmen. Die Autoren vertreten die Auffassung, dass es zielführend ist, anstatt des Wirkungsgrades die gesamte Energieaufnahme des Systems zu betrachten, welche ein geeigneteres Kriterium für dessen Beurteilung darstellt.

Nach Verifikation des Motors ist das Gesamtsystem im Verbund zu untersuchen. Hierzu ist ein Prothesenprüfstand notwendig (Abb. 3). Auf diesem wird die Prothese mit einer Arbeitsmaschine gekoppelt, so dass der Gangzyklus simuliert und die Eigenschaften der mechanischen Komponenten sowie die Geräuschentwicklung der Prothese bestimmt werden können. Die beiden Antriebe werden mittels CAN-Schnittstelle mit einer intelligenten Einheit verbunden, welche die entsprechenden Sollwerte für die jeweilige Regelung der Antriebe zur Verfügung stellt. Auf diese Weise besteht die Möglichkeit, unterschiedliche Randbedingungen vorzugeben, indem die aus entsprechenden Ganganalysen (Gehen auf gerader oder schiefer Ebene, Treppensteigen, Laufen) hervorgehenden Sollwerte an Prothesenantrieb und Arbeitsmaschine übernommen werden.

Ergebnisse

Als Beispiel für ein P&O‑System wurde der Antrieb einer aktiven Knieprothese bestehend aus permanentmagnetisch erregter Synchronmaschine in Kombination mit einem Kegelstirnradgetriebe entworfen. Die Definition der Randbedingungen basiert auf der Datenanalyse von Drehmoment-Drehzahl-Kennlinien des Knies. Die Geometrieparameter des Motors sind so gewählt, dass dieser bei Minimierung von Gewicht und Rastmoment das gewünschte Verhalten des Knies nachbildet. Das Ergebnis ist in Abbildung 4 dargestellt.

Es wurde eine vierpolige permanentmagnetisch erregte Synchronmaschine mit Innenläufer entworfen. Der Stator ist dabei mit verteilten Wicklungen ausgelegt. Als Beschränkungsparameter dienten die Länge und der Durchmesser des Motors, d. h., deren maximal zulässige Werte durften während der Parameteroptimierung nicht überschritten werden. Dabei wurde die Maschine auf maximal möglichen Wirkungsgrad bei möglichst hohem Dreh- und minimalem Rastmoment optimiert.

Fazit

Beim Entwurf elektrischer Antriebe für den Einsatz in Prothesen und Orthesen muss auf eine Vielzahl unterschiedlicher Anforderungen geachtet werden. Wie in vielen anderen Anwendungen ist eine kompakte, leichte und effiziente Lösung gewünscht. Dabei muss die Optimierung unter Berücksichtigung aller Parameter des Systems durchgeführt werden. Die Kopplung einer optimalen elektrischen Maschine und eines Getriebes mit einem Wirkungsgrad von beispielsweise 50 % ist nicht zwangsläufig eine gute Lösung. Die Problematik liegt darin, dass alle zu durchlaufenden Arbeitspunkte des Systems berücksichtigt werden müssen. Motoren und Getriebe werden in der Regel für einen bestimmten Arbeitspunkt optimiert. Bei Anwendungen mit sich zyklisch wiederholenden Vorgängen wie bei aktiv angetriebenen Knie-Prothesen werden Motor und Getriebe während der Gangzyklen in allen Punkten ihrer Drehmoment-Drehzahl-Kennlinien betrieben.

Motoren mit vergrabenen Permanentmagneten können z. B. in größeren Bereichen der Drehmoment-Drehzahl-Kennlinie ihre optimale Funktion entfalten. Dagegen weisen Motoren mit hoher Drehmomentdichte einen geringeren Wirkungsgrad auf. Anders formuliert: Der Wirkungsgrad bei Motoren mit hohem Drehmoment ist sehr stark von deren Kühlung abhängig. Da in Prothesen ein effektives Kühlsystem nicht einfach zu realisieren ist, muss untersucht werden, inwieweit die Drehmomentdichte des Motors zu erhöhen ist und ab welchem Punkt der Einsatz eines Getriebes unumgänglich wird.

Des Weiteren ist zu erwähnen, dass die Geräuschentwicklung der Antriebe bei Prothesen und Orthesen eine sehr große Rolle spielt. Prioritäten sind hier Tragekomfort und Patientenakzeptanz. Der Effekt der Implementierung einer magnetischen Kupplung darf daher nicht vernachlässigt werden. Der Typ des Motors spielt im Gegensatz zur Parameteroptimierung für die jeweilige Anwendung eine untergeordnete Rolle. Das Entwicklungsziel von P&O‑Systemen ist letztendlich die Erzeugung von Bewegungen bei niedriger Leistungsdichte und vergleichsweise hoher Drehmomentdichte.

Für die Autoren:

Amir Ebrahimi

Fraunhofer IPA/Institut für Produktionstechnik und Automatisierung

Bewegungskontrollsysteme

Nobelstraße 12, 70569 Stuttgart

amir.ebrahimi@ipa.fraunhofer.de

Begutachteter Artikel/reviewed paper

Ebrahimi A, Fabian M, Budaker B. Entwurf von elektromechanischen Antrieben für den Einsatz in aktiv angetriebenen Prothesen und Orthesen. Orthopädie Technik, 2014; 65 (2): 24–28

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Ein engagierter Leistungssportler mit Hemiparese und der Einsatz sensomotorischer Fußorthesen (SMFO) — 12. Februar 2026