Einleitung

Viele Pflanzenstrukturen führen funktionell robuste und strukturell vorgegebene Bewegungen aus, die ohne jegliche Stoffwechselenergie der Pflanze ablaufen, z. B. das Öffnen und Schließen von Zapfen und Samenkapseln. Diese sogenannten passiv-nastischen Bewegungen beruhen auf den hygroskopischen Eigenschaften von Zellen und Geweben des jeweiligen Pflanzenorgans, die Wasser aus der Umgebung zu absorbieren oder zu desorbieren vermögen. Die daraus resultierende individuelle Verformung auf zellulärer Ebene erfolgt senkrecht zur Ausrichtung der die Zellwand versteifenden Zellulose-Mikrofibrillen, was ein anisotropes, also richtungsabhängiges Quellen bei Wasseraufnahme bzw. ein Schrumpfen bei Wasserabgabe bewirkt. In Form eines funktionellen Mehrschichtsystems angeordnet führen unterschiedlich quellaktive Zellen zu verschiedenen globalen Formveränderungen des entsprechenden Pflanzenorgans als Antwort auf eine sich verändernde Umgebungsfeuchte 1 2.

Die hygroskopischen Funktionsprinzipien beweglicher pflanzlicher Strukturen haben bereits zahlreiche passive, autonome technische Strukturen inspiriert, die weder eine aufwendige technische Steuerung noch die Zufuhr von Betriebsenergie benötigen 3. Insbesondere das feuchtegetriebene Biegeverhalten der Zapfenschuppen von Nadelbäumen 4 5 wurde auf abstrahierte sogenannte Doppelschichtsysteme übertragen, die aus verschiedenen Materialien hergestellt werden – von Zellulosepapier und Polymerverbundstoffen 6 7 8 bis hin zu Holzfurnieren und Glasfaserverbundstoffen 9 10. Ähnliche biomimetische Systeme zur Selbstformung wurden sogar für adaptive Bauelemente und für Anwendungen im Konstruktionsmaßstab hochskaliert 11 12 13.

Der sogenannte 4D-Druck hat sich als ideales additives Fertigungsverfahren zur automatisierten Herstellung intelligenter Materialsysteme mit Bewegungsmustern herauskristallisiert, die ihre Form – ausgelöst durch äußere Stimuli wie Licht, Temperatur oder Feuchtigkeit – autonom verändern können 14. Diese Fähigkeit zu Formveränderungen wird allerdings oft erst durch den Einsatz speziell angefertigter und teurer Drucker ermöglicht, die es erlauben, solche sogenannten responsiven Materialien zu verarbeiten 15 16 17 18 19 20 21, was den 4D-Druck sowohl in der Forschung als auch in der Praxis aufwendig und schwieriger planbar macht als den herkömmlichen 3D-Druck. Zwar können im Prinzip auch Desktop-3D-Drucker für den Endverbraucher Materialsysteme mit vorbestimmten Formveränderungen erzeugen 22 23 24, doch ist deren Leistung oft aufgrund des Fehlens geeigneter Designwerkzeuge begrenzt, die die differenzierte Materialstruktur nach dem Vorbild beweglicher Pflanzenstrukturen auf ein zu druckendes Werkstück übertragen können.

4D-Druck zur Erzeugung bioinspirierter und selbstformender orthopädischer Hilfsmittel

In diesem Artikel wird ein Materialprogrammierungsansatz für den 4D-Druck bioinspirierter Materialsysteme für orthopädietechnische Zwecke vorgestellt. Das in diesem Zusammenhang angewendete computergestützte Design hat das Potenzial, die interne Topologie per 4D-Druck erzeugter Materialsysteme für spezielle Anwendungszwecke gleichsam maßzuschneidern, wodurch das komplexe und multifunktionale Verhalten pflanzlicher Vorbilder in vielversprechender Weise in Form biomimetischer Anwendungen auf orthopädische Systeme übertragen werden kann.

Um dies zu erreichen, wurden zunächst die wichtigsten Berechnungsmethoden zur Strukturierung selbstformender Materialsysteme mit einer Auflösung von bis zu 0,5 mm, der sogenannten Mesoskala (zwischen Mikro- und Makroskala) 25, beschrieben. Dazu gehört die Darstellung eines Materialsystems als vernetzte Anordnung kleinerer Untereinheiten mit individuell vorgegebenen Eigenschaften und Verhaltensweisen. Diese vereinfachte Architektur ermöglicht die Integration mehrerer Funktionen innerhalb ein und desselben Materialsystems, das mit einem standardmäßigen 3D-Drucker per Fused Filament Fabrication (FFF) unter Verwendung verschiedener handelsüblicher Filamentmaterialien gedruckt werden kann.

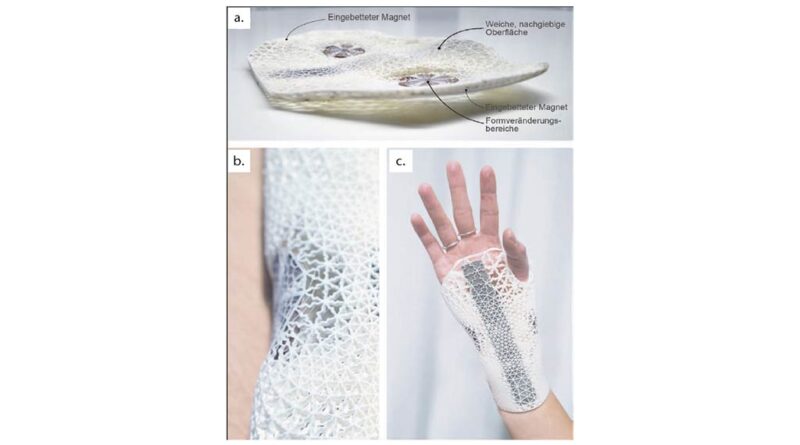

Anschließend wurde die entwickelte Methodik anhand einer Fallstudie über biomimetisches Design evaluiert (Abb. 1). Orthesen stellen hierbei ein herausforderndes Designziel dar, da sie im realen Einsatzfall stets individuell und damit patientenspezifisch angepasst werden müssen, um korrekten Halt zu bieten. Darüber hinaus müssen diese Hilfsmittel im Laufe der Therapie häufig angepasst werden. So kommt es beispielsweise bei einer verletzungsbedingten Ruhigstellung mit einem orthopädischen Gipsverband häufig zu einer Muskelatrophie, die häufige Anpassungen erforderlich macht, um ein Verrutschen der Orthese und damit eine Fehlleitung der Therapie zu verhindern.

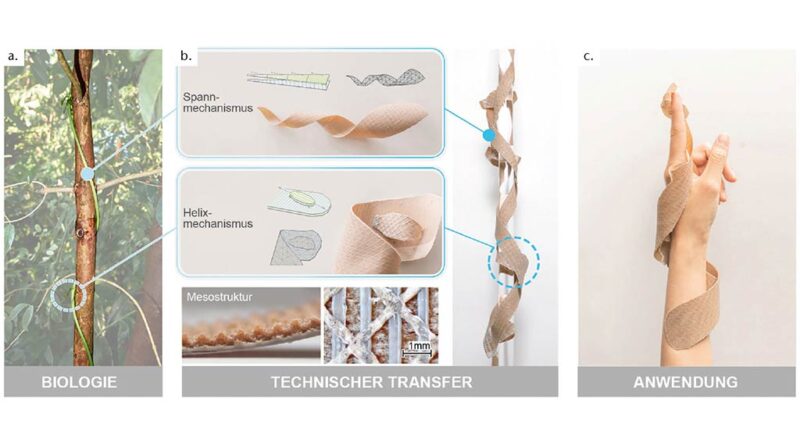

Als biologisches Vorbild zur Lösung dieses Problems diente im beschriebenen Projekt die sich windende Luftkartoffel (Dioscorea bulbifera), die adaptiv eine Anpresskraft auf ihre Trägerpflanze ausübt, indem sie ihren um die Trägerpflanze gewundenen Spross durch Ausdehnung kleiner Nebenblätter spannt 26. Diese biologische Methode der adaptiven Krafterzeugung wird auf einen ersten funktionalen Prototyp/Demonstrator einer selbstspannenden Handgelenk-Unterarm-Schiene übertragen, die ein gängiges orthopädisches Hilfsmittel darstellt.

Design und Materialprogrammierung mittels 4D-Druck

Materialien

Das passiv gesteuerte, selbstformende Verhalten von per 4D-Druck generierten Materialsystemen wird zum Teil durch hygroskopische Materialien ermöglicht, die als Reaktion auf Feuchtigkeitsaufnahme oder ‑abgabe quellen oder schrumpfen. Wenn dieses quellungsaktive Material mit einem vergleichsweise schwach (oder auch gar nicht) reagierenden („passiven“) Material in einer Doppelschichtkonfiguration kombiniert wird, erzeugen Feuchtigkeitsänderungen durch eine Biegebewegung eine Krümmung in der Doppelschicht 27. Für die Zwecke der hier vorgestellten Studie wurden zwei Materialien für die beiden zu kombinierenden Schichtarten verwendet:

- ein handelsübliches Bio-Composite-Filament mit 40 % recyceltem Holzmehl als aktive hygroskopische Schicht („LAYWOODmeta5“, Lay Filaments, Köln, Deutschland) sowie

- der Kunststoff Acrylnitril-Butadien-Styrol (ABS, MakerBot Industries, New York, USA) als Resistenzschicht.

Zudem wurde ein thermoplastischer Copolyester („FlexiFil“, FormFutura, Nijmegen, Niederlande) eingesetzt, wenn eine hohe Biegefestigkeit erforderlich war, während hochschlagfestes Polystyrol („HiPS Smartfil SUPPORT“, SmartMaterials3D, Alcalá la Real, Spanien) für den Druck auflösbarer Trennschichten in gestapelten Doppelschichtaufbauten verwendet wurde.

Druckprozess

Durch die Art und Weise der Materialablagerung erzeugt der FFF-3D-Druck automatisch eine Anisotropie, die der anisotropen Architektur von Pflanzengeweben und ‑zellen ähnelt. Die vorgestellte 4D-Druckmethode kann im Prinzip mit jedem FFF-3D-Drucker ausgeführt werden, der die Programmiersprache G‑Code verarbeiten kann. Für die hier vorgestellte Studie wurde ein Desktop-3D-Drucker mit zwei Extrudern („FELIX Tec 4 Dual Head“, FELIXprinters, Utrecht, Niederlande) verwendet. Für den Druck wurden ausgewählte Materialien entlang vorgegebener Trajektorien mit einer Genauigkeit von 0,05 mm gedruckt. Alle Filamente hatten einen Durchmesser von 1,75 mm und wurden durch Messingdüsen mit einem Durchmesser von 0,35 mm auf ein auf 45 °C aufgeheiztes Bett extrudiert. Das quellungsaktive Material wurde bei 190°C extrudiert, alle anderen Materialien bei 200°C. Bei konstanter Geschwindigkeit (1200 mm min‑1) und konstantem Materialfluss (0,033 mm Filament pro linearem mm) führten diese Extrusionsparameter zu Materialstrukturen mit Materialbahnen von etwa 0,5 ± 0,08 mm Breite (Mesostrukturen). Für per 4D-Druck erstellte Designs, die mehr als zwei Materialien benötigten, wurde der Druckprozess angehalten und das Filament manuell gewechselt.

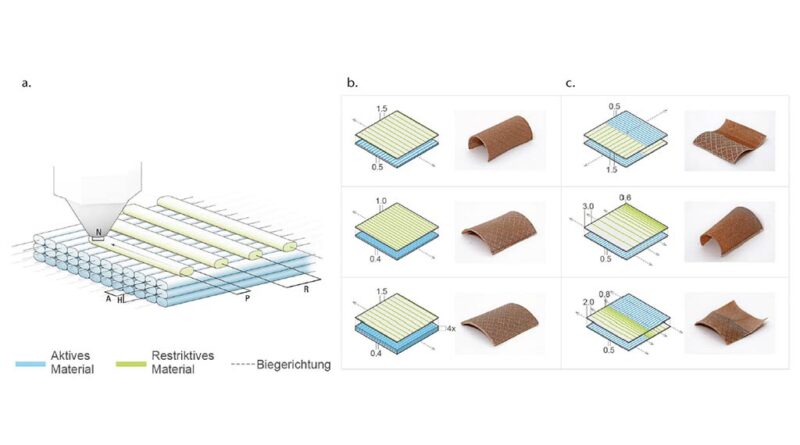

Gestaltungsmethode von Mesostrukturen

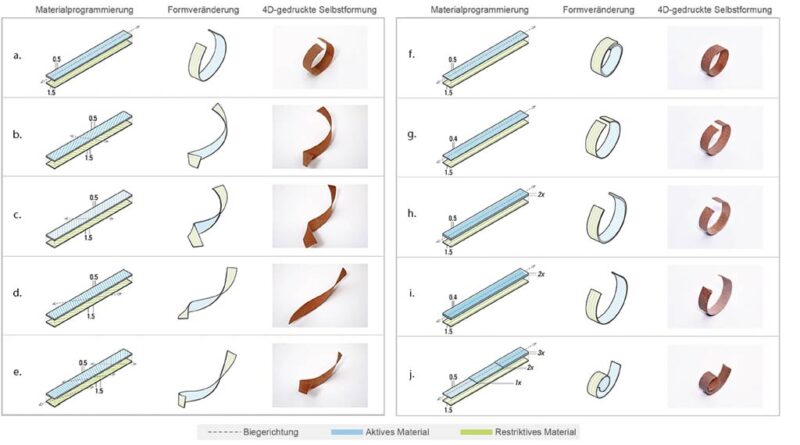

Variationen in der Ausrichtung des Werkzeugs und somit des Druckwinkels, der Qualität der Extrusion sowie der Auswahl der Materialien führen zu Materialsystemen mit einer großen Bandbreite an Eigenschaften und Verhaltensweisen (Abb. 2):

- Die Richtung der Biegung (die Achse entlang derer gebogen wird) wird durch den Winkel der gedruckten Materialbahnen zueinander bestimmt.

- Das Ausmaß der Biegung wird durch die Porosität zwischen benachbarten Materialbahnen festgelegt.

- Die Orientierung der Biegung (ob nach oben oder unten gebogen wird) ergibt sich durch die Reihenfolge, in der die Materialschichten gedruckt werden.

- Die Geschwindigkeit der Biegung wird durch die Schichtdicke des Aktivierungsmaterials in der z‑Achse bestimmt.

Darüber hinaus können die Volumeneigenschaften der gedruckten Materialien durch die Geometrie der Werkzeugbahnkurve moduliert werden.

Die kompliziert strukturierten Mesostrukturen werden mit einer visuellen Programmierumgebung („Grasshopper 3D“, Build 1.0.0007) verwaltet, die auf einer computergestützten Design-Software (Rhinoceros 3D, Version 6 SR13) läuft. Es wurde ein computergestützter Design-Workflow entwickelt, um vom Benutzer vorgegebene Designs in eine spezifische, aus mehreren Materialien bestehende und mehrschichtige Mesostruktur zu übersetzen, die die gewünschten Eigenschaften und Verhaltensweisen physikalisch kodiert.

Einzelne Regionen innerhalb eines größeren Materialsystems können in der xy-Ebene definiert und mit physikalischen Metadaten versehen werden, die ihr Verhalten beschreiben (z. B. variable Steifigkeitseigenschaften oder programmierte Formänderungen), um dann in G‑Code umgewandelt zu werden. Dieser weist den 3D-Drucker an, wo, mit welchen Geschwindigkeiten, mit welchen Materialien und in welcher Menge diese Materialien extrudiert werden sollen.

Biomimetischer Prozess und technischer Transfer

Abstraktion des biologischen Vorbilds

Das Kletterverhalten von D. bulbifera und die Erzeugung eines hohen Anpressdrucks ermöglicht es der Pflanze, glatte Unterlagen zu erklimmen und sich sicher darin zu verankern. Analysen zeigen, dass die Strategie zur Krafterzeugung auf zwei verschiedenen Funktionsprinzipien beruht, die in zwei Phasen nacheinander ablaufen:

- das relativ lockere Umwachsen einer vorhandenen Stützstruktur durch den kletternden und windenden Spross (Helix-Mechanismus),

- die später erfolgende Ausdehnung von auf der Innenseite dieses Sprosses verteilten Nebenblättern, die durch Wachstum Anpresskräfte auf die Stütze ausüben und den Spross nach außen drücken, wodurch die Gesamtstruktur gespannt wird (Spannmechanismus) 28.

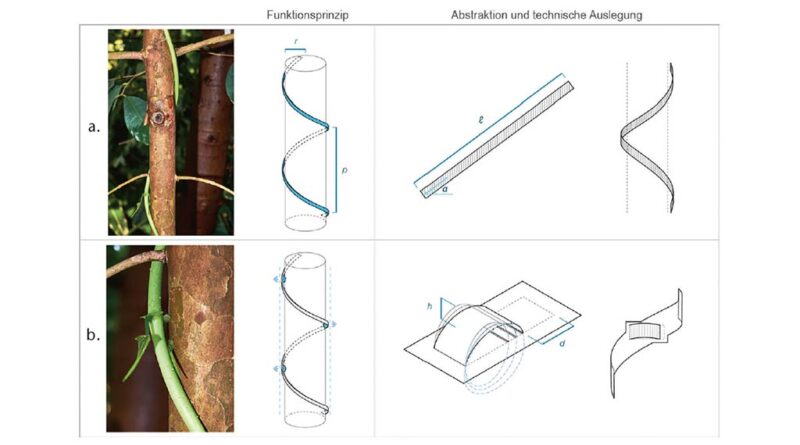

Diese Funktionsprinzipien wurden in Mechanismen übersetzt, die per 4D-Druck erzeugt werden können: erstens der Helix-Mechanismus zum Umwinden einer Stützstruktur, zweitens der Spannmechanismus, der das zur Erzeugung des Anpressdrucks verantwortliche Wachstum der Nebenblätter überträgt (Abb. 3).

- Der Helix-Mechanismus wird realisiert durch ein Band der Länge ℓ, das sich unter einem Winkel α biegt, was zu einem Krümmungsradius r führt. Da der Biegewinkel bestimmt, wie tief oder flach die Verdrehung ist, bestimmt er (zusammen mit dem Ausmaß der Biegung) auch die Steigung p der Helix (vgl. 29 30).

- Der Spannmechanismus wurde mittels kleiner Klappen umgesetzt, die sich oben auf der Helix befinden und sich wölben, um Raum zwischen ihrer Basis an der Helix und der Stützstruktur zu schaffen. Der Abstand h, der zwischen der Helixoberfläche und der Stützstruktur entsteht, wird durch die Länge und den Biegebetrag der Klappe bestimmt (daraus ergibt sich anschließend der Verfahrweg d der Klappe).

Diese technischen Parameter werden vom eigens entwickelten rechnergestützten Entwurfsablauf gesteuert.

Programmierbare per 4D-Druck erzeugte Mechanismen

Um die Steuerungsparameter festzulegen und gezielte Formänderungen im per 4D-Druck generierten Materialsystem zu erreichen, wurde eine Parameterstudie sowohl für den Helix- als auch für den Spannmechanismus durchgeführt. Das rechnerische Designmodell wurde dabei mit empirischen, mittels 4D-Druck hergestellten Proben verifiziert und die Beziehung zwischen Mesostruktur und Materialverhalten kalibriert. Alle Probekörper wurden flach gedruckt, 30 Minuten lang in Wasser getaucht (um eine vollständige Feuchtigkeitssättigung zu erreichen) und dann in einer kontrollierten Umgebung mit 28 % relativer Luftfeuchtigkeit gelagert. Ihre Formveränderung wurde während des 6‑stündigen Trocknungsprozesses beobachtet. Folgende Ergebnisse wurden erzielt:

- Die primären Kontrollparameter des Helix-Mechanismus sind in Abbildung 4 dargestellt, die den direkten Zusammenhang zwischen dem Winkel der gedruckten Bahnen und der Biegerichtung sowie die Kopplung einer hohen Porosität mit einer stärkeren Biegung zeigt.

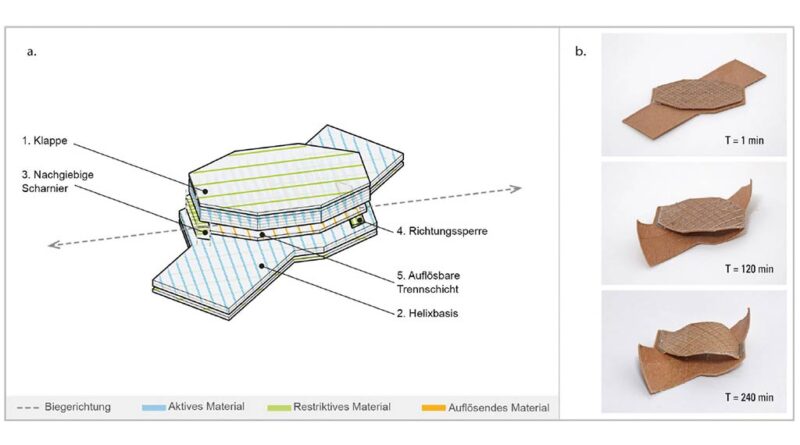

- Wie in Abbildung 5 dargestellt, besteht der Spannmechanismus aus mehreren aktiven und passiven Einheiten: einer selbstformenden konvexen Klappe (1) auf einer selbstformenden konkaven Helixbasis (2), die durch ein nachgiebiges Scharnier (3) miteinander verbunden sind. Eine Richtungssperre (4) ermöglicht es der freien Spitze der Klappe, sich in eine bestimmte Richtung zu bewegen, nicht aber in die entgegengesetzte. Da diese Komponenten in einer Sequenz gedruckt werden, ist eine auflösbare Trennschicht (5) nötig, die nach dem Herstellungsprozess entfernt wird, um zu verhindern, dass die Klappe durch die Hitze während des Extrusionsprozesses an ihrer Helixbasis haftet (d. h. die Trennschicht spielt keine funktionale Rolle und ist im finalen Produkt nicht mehr vorhanden).

Jede dieser fünf Komponenten kann individuell programmiert werden:

- Um eine räumliche Tasche zu erzeugen, müssen die Klappe (1) und die Helixbasis (2) eine entgegengesetzte Orientierung der Biegung, aber identische Richtung der Biegung aufweisen, um zu verhindern, dass sie bei der Formänderung zusammenstoßen.

- Ihre Biegebeträge und Betätigungszeiten können voneinander abweichen. Die Klappe (1) ist mit einer geringeren Porosität programmiert als die Helixbasis (2), um die Ausführung des Spannmechanismus bis zum Abschluss der anfänglichen Formgebung des Helixmechanismus hinauszuzögern.

- Das nachgiebige Scharnier (3) ist so programmiert, dass die Klappe (1) und die Helixbasis (2) ihre Form unabhängig voneinander ändern können.

- Die Geometrie der Richtungssperre (4) ist als Schräge ausgelegt, die es der freien Spitze der Klappe (1) erleichtert, sich beim Aufrollen in eine Richtung zu bewegen, während sie gleichzeitig verhindert, dass die Klappe bei Belastung zusammenfällt.

- Die Bestimmung der Verschiebung der Klappe (1) ermöglicht es außerdem, die Richtungssperre (4) strategisch zu platzieren. Es können beispielweise mehrere Sperren hinzugefügt werden, um der erzeugten Druckkraft in mehreren Stufen Widerstand zu leisten.

- Die auflösbare Trennschicht (5) ist mit der gleichen Biegerichtung wie die Klappe (1) und die Helixbasis (2) programmiert, so dass die auflösbare Trennschicht beim Entfernen einen mesostrukturierten Abdruck an den Grenzflächen hinterlässt, der die Funktionalität der Klappe und der Helixbasis nicht beeinträchtigt.

Evaluation des bioinspirierten Materialsystems

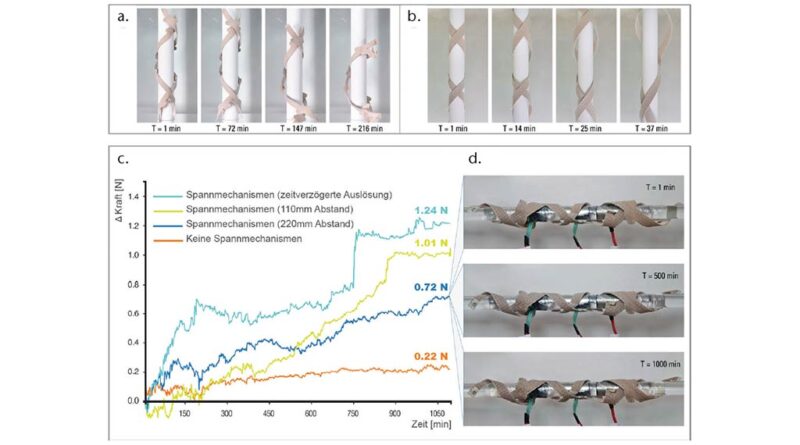

Helix- und Spannmechanismen wurden in einem einzigen per 4D-Druck erstellten Materialsystem kombiniert; anschließend wurde das zusammengesetzte Verhalten bewertet. Eine Reihe einfacher Doppelhelices mit gespiegelter Chiralität (eine linkshändige und eine rechtshändige) wurde mit der gleichen Reihe von Doppelhelices mit Spannmechanismen verglichen. Die Fähigkeit beider Systeme zur Selbststabilisierung auf einer glatten, aufrechten zylindrischen Struktur wurde getestet (Abb. 6a u. b). Durch die zusätzlichen Spannmechanismen konnte sich das per 4D-Druck erzeugte Materialsystem an eine größere Bandbreite von Zylindergrößen anpassen, ohne abzurutschen. Die Doppelspiralen mit den Spannmechanismen konnten sich an Zylindern mit Durchmessern von 15 bis 30 mm stabil befestigen, während sich die gleichen Doppelspiralen ohne die Spannmechanismen nur auf dem Träger mit 30 mm Durchmesser stabilisieren konnten.

Die Anpresskräfte des per 4D-Druck erzeugten Materialsystems wurden ebenfalls gemessen. Es wurden mehrere Sätze von Doppelhelices bewertet:

- ohne Spannmechanismen,

- mit Spannmechanismen, die in einem Abstand von 220 mm entlang der Helices angeordnet waren,

- mit Spannmechanismen, die in einem Abstand von 110 mm entlang der Helices angeordnet waren, sowie

- mit Spannmechanismen, die mit einer (größeren) Auslöseverzögerung programmiert waren.

Bei dem Experiment wurden für alle Probensätze gleichzeitig die auf eine Stützstruktur mit 30 mm Durchmesser ausgeübten Anpresskräfte über die Zeit gemessen, die beim Akklimatisieren an eine trockene Umgebung erzeugt werden (Abb. 6c u. d). Im Vergleich zu den Proben ohne Spannmechanismen erzeugten die Proben mit Spannmechanismen in einem Abstand von 220 mm um den Faktor 3,3 höhere Kräfte. Die Proben mit einer größeren Anzahl von Spannmechanismen im Abstand von 110 mm erzeugten nochmals höhere Kräfte (4,6‑mal mehr als die reinen Doppelspiralen), was auf die stärkere Verteilung der Kräfte auf dieselbe Fläche zurückzuführen ist. Schließlich führte die Programmierung der Spannmechanismen mit einer größeren Auslöseverzögerung zu einer Krafterzeugung, die 5,6‑mal so hoch war wie bei den reinen Doppelspiralen.

Per 4D-Druck erstellte Orthesen

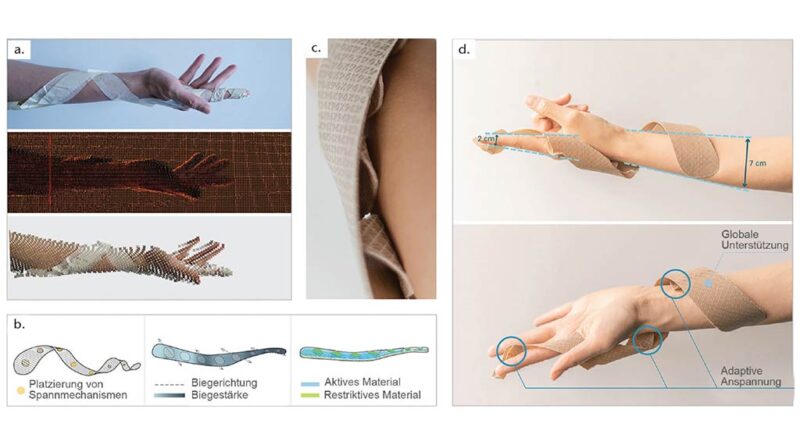

Bioinspirierte Selbstspannung und Anpresskrafterzeugung

Als Ausblick auf einen möglichen Anwendungsfall wurde das Winde- und Anpressverhalten von D. bulbifera auf den Prototyp einer selbstspannenden, per 4D-Druck erzeugten orthopädischen Schiene übertragen (Abb. 7). Im Gegensatz zu den Stützstrukturen mit gleichem Durchmesser, die in den Experimenten verwendet wurden, weist der menschliche Körper selbst innerhalb eines Gliedmaßes Bereiche mit unterschiedlichen Formen und Größen auf. Um eine selbstspannende Handgelenk-Unterarm-Schiene für einen bestimmten Patienten zu entwerfen, kann die gewünschte spiralförmige Geometrie am Arm vom Unterarm bis zum Finger einfach mit Klebeband physikalisch modelliert werden. Die Platzierung der Spannmechanismen wurde durch eine kontrastierende Farbe zum Klebeband angezeigt, die den Helix-Mechanismus darstellt.

Anschließend wurde der gesamte Arm in 3D gescannt (Kinect für Xbox One, Microsoft, Washington, USA), wobei sowohl die Zielgeometrie als auch das zu versorgende Körperteil digitalisiert wurden. Das ursprüngliche Design wurde als entwicklungsfähige Oberfläche rekonstruiert und seine Krümmungen analysiert. Das sich daraus ergebende Modell konnte als flaches, druckbares Mesostrukturnetz abgerollt werden, das kleinere Regionen enthält, die mit unterschiedlichen Werten in Bezug auf Größe, Richtung und Ausrichtung der Biegung programmiert wurden. Die geometrischen Informationen wurden zusammen mit allen physikalischen Metadaten in Anweisungen für den 3D-Druck-Werkzeugweg umgewandelt und direkt von der Druckmaschine produziert.

Ausgehend von einer zu Beginn vollständigen Sättigung mit Feuchtigkeit verfestigt sich die Schiene beim Tragen mit der Zeit, während sie sich langsam an trockene Umgebungsbedingungen anpasst. Zur vorübergehenden Entfernung kann die Schiene in Wasser getaucht werden, um sie zu lockern (z. B. beim Duschen).

Multifunktionalität eines orthopädischen Hilfsmittels

Das Potenzial für passive Anpassungsfähigkeit und Multifunktionalität in mobilen medizinischen Hilfstechnologien ist immens. Um weitere Vorteile des hier vorgestellten Systems zu demonstrieren, wurde der vorgestellte Materialprogrammierungsansatz verwendet, um einen weiteren Prototyp einer hochgradig individualisierten Schiene mit mehreren integrierten Funktionen zu entwerfen (Abb. 8). Die Schiene wurde so entworfen, dass sie sich an einen bestimmten Patienten anpasst und sich um eine individuelle Handgelenk-Unterarm-Geometrie wickelt. Durch maßgeschneiderte Variationen des Mesostrukturmusters wurden Bereiche geschaffen, die von weich (komfortabel) bis hart (stützend und immobilisierend) reichten und es der Schiene ermöglichten, sich zu formen und sich eng um die individuelle Gliedmaße zu schmiegen.

Der Zusatz formverändernder Höcker ermöglichte die Druckentlastung in empfindlichen Bereichen, wenn sie durch Schweißfeuchtigkeit aktiviert wurden. Durch das eigens entwickelte 4D-Druckverfahren ist es auch möglich, funktionell spezialisierte Materialien, die nicht gedruckt werden können, einzubetten, indem der Druckprozess unterbrochen und die extern bezogenen Komponenten manuell eingefügt werden, bevor der Druckprozess wieder aufgenommen wird. So konnten mehrere Magnete, die die Schiene an den Rändern geschlossen hielten, um sicher getragen werden zu können, in das per 4D-Druck erzeugte Design aufgenommen werden.

Diskussion

Die Ergebnisse der hier vorgestellten Studien zeigen die Vorteile eines Materialprogrammierungsansatzes bei der Entwicklung von Materialsystemen, die mittels 4D-Druck erstellt werden. Neben der körperspezifischen Anpassung bietet die Anpassungsfähigkeit vielversprechende Vorteile für die Implementierung medizintechnischer Geräte, die mit dem menschlichen Körper interagieren, bei dem die Schnittstelle selten statisch ist. So ist es vorstellbar, dass zukünftige per 4D-Druck erzeugte tragbare Strukturen, die die Feuchtigkeit des Körpers oder der Umgebung als Stimulus nutzen, Druckspitzen mindern und eine bessere Belüftung ermöglichen, wenn sie auf hohe Feuchtigkeit durch Körperschweiß reagieren oder sich bei täglichen Aktivitäten wie dem Duschen lockern, was durch warmen Wasserdampf ausgelöst werden kann. Bei langfristiger Verwendung könnte ein selbstformender orthopädischer Gipsverband zur Ruhigstellung so programmiert werden, dass er sich mit der Zeit langsam selbst strafft, sodass keine häufigen Termine zum Abnehmen und Wiederanlegen des Gipses aufgrund von Muskelschwund mehr erforderlich sind.

Die Kombination von Biomimetik und computergestütztem Design bietet vielfältige neue Möglichkeiten. Mit Hilfe des hier vorgestellten Designmodells ist es möglich, bioinspirierte Spannmechanismen mit unterschiedlichen Qualitäten in Form und Geschwindigkeit zu programmieren. Das hier aufgezeigte per 4D-Druck erzeugte Materialsystem kann mit einer größeren Anzahl Kraft erzeugender Spannmechanismen ausgestattet werden als das biologische Vorbild, da Nebenblätter in der Natur verhältnismäßig weit auseinander stehen. Auch wenn gezeigt werden konnte, dass es möglich ist, die Ausführungsgeschwindigkeiten der Spannmechanismen zu verzögern und bis zu einem gewissen Grad abzustimmen, sollte die genaue Steuerung des Timings und der Dauer in zukünftigen Arbeiten weiter untersucht werden.

Zudem könnte je nach Therapiefall eine andere Materialkombination erforderlich sein, was möglicherweise die Entwicklung neuer, mit der FFF-Technologie druckbarer intelligenter Materialien erfordert (z. B. hygroskopische Filamente mit höherer Empfindlichkeit gegenüber höheren Feuchtigkeitsbereichen in Anwendungsfällen mit häufigem Schwitzen). Für andere Anwendungen, bei denen Schwankungen der Körpertemperatur als Stimulus genutzt werden sollen, wäre ein Materialsystem, das stattdessen auf Wärme reagiert, besser geeignet.

Fazit

Dieser Artikel beschreibt einen Materialprogrammierungsansatz für mittels 4D-Druck erzeugte Materialsysteme mit bioinspirierten und selbstformenden Funktionalitäten, der anhand einer biomimetischen Fallstudie und dem Design eines prototypischen mobilen Medizinprodukts mit komplexen Mesostrukturen demonstriert wird. Der entwickelte rechnergestützte Design-Workflow verleiht der additiven Fertigung einen neuen Wert, indem er den Designraum für hergestellte Objekte öffnet, die nicht als vordefinierte, singuläre Geometrien existieren, sondern als Abfolge von Formen und Funktionalitäten – wie in der belebten Natur. Da immer mehr druckbare Filamente mit neuen Reaktionsmöglichkeiten zur Verfügung stehen, werden auch Formveränderungen möglich, die durch andere Reize als Feuchtigkeit (z. B. Wärme oder Licht) ausgelöst werden. Es ist davon auszugehen, dass dies zu einer Vielzahl kreativer und bedarfsgerechter, Lösungen für adaptive tragbare Systeme und darüber hinaus führen wird, die per 4D-Druck realisiert werden können.

Danksagung

Die hier vorgestellten Arbeiten wurden gefördert von der Baden-Württemberg Stiftung im Rahmen des Forschungsprogramms „Innovation durch Additive Fertigung“ (Projekt: IAF‑2 4DmultiMATS). Für zusätzliche Förderung danken die Autoren der Deutschen Forschungsgemeinschaft im Rahmen der Exzellenzcluster „Integrative Computational Design and Construction in Architecture – IntCDC“ an der Universität Stuttgart [EXC 2120/1 — 390831618] und „Living, Adaptive and Energy-autonomous Materials Systems – livMatS @ FIT“ an der Universität Freiburg [EXC 2193/1 — 390951807] sowie im Rahmen des Joint Research Network on Advanced Materials and Systems (JONAS).

Hinweis

Dieser Artikel ist eine Zusammenfassung der beiden folgenden Veröffentlichungen:

- Cheng T, Tahouni Y, Wood D, Stolz B, Mülhaupt R, Menges

A. Multifunctional mesostructures: design and material programming for 4D-printing. Symposium on Computational Fabrication (SCF ‘20), 2020: 1–10. (doi: https://doi.org/10.1145/3424630.3425418) - Cheng T, Thielen M, Poppinga S, Tahouni Y, Wood D, Steinberg T, Menges A, Speck T. Bio-inspired motion mechanisms: computational design and material programming of self-adjusting 4D-printed wearable systems. Advanced Science, 2021; 8 (13): 2100411. (doi: https://doi.org/10.1002/advs.202100411)

Für die Autoren:

Tiffany Cheng, MDes (Master of Design Studies)

Wissenschaftliche Mitarbeiterin

Institute for Computational Design

and Construction

Universität Stuttgart

Keplerstraße 11

70174 Stuttgart

tiffany.cheng@icd.uni-stuttgart.de

Begutachteter Beitrag/reviewed paper

Cheng T, Thielen M, Poppinga S, Tahouni Y, Wood D, Steinberg Th, Menges A, Speck Th. Entwicklung bioinspirierter und selbstformender Orthesen per 4D-Druck. Orthopädie Technik, 2023; 74 (1): 40–49

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Elbaum R. Structural Principles in the Design of Hygroscopically Moving Plant Cells. In: Geitmann A, Gril J (eds) Plant Biomechanics. Springer, Cham, 2018. doi: 10.1007/978–3‑319–79099-2_11

- Elbaum R, Abraham. Y. Insights into the microstructures of hygroscopic movement in plant seed dispersal. Plant Science, 2014; 223: 124–133. doi: 10.1016/j.plantsci.2014.03.014

- Burgert I, Fratzl P. Actuation systems in plants as prototypes for bioinspired devices. Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, 2009; 367 (1893): 1541–1557. doi: 10.1098/rsta.2009.0003

- Dawson C et al. How pine cones open. Nature, 1997; 390 (6661): 668–668. doi: 10.1038/37745

- Eger CJ et al. The Structural and Mechanical Basis for Passive-Hydraulic Pine Cone Actuation. Advanced Science, 2022; 9 (20): 2200458. doi: 10.1002/advs.202200458

- Reyssat E, Mahadevan L. Hygromorphs: from pine cones to biomimetic bilayers. Journal of the Royal Society Interface, 2009; 6 (39): 951–957. doi: 10.1098/rsif.2009.0184

- Mulakkal MC et al. 4D fibrous materials: characterising the deployment of paper architectures. Smart Materials and Structures, 2016; 25 (9): 095052. doi: 10.1088/0964–1726/25/9/095052

- Scholz R et al. Humidity-sensing material Cottonid –microstructural tuning for improved actuation and fatigue performance. Frontiers in Materials, 2020; 7: 156. doi: 10.3389/fmats.2020.00156

- Reichert S et al. Meteorosensitive architecture: Biomimetic building skins based on materially embedded and hygroscopically enabled responsiveness. Computer-Aided Design, 2015; 60: 50–69. doi:10.1016/j.cad.2014.02.010

- Holstov A et al. Hygromorphic materials for sustainable responsive architecture. Construction and Building Materials, 2015; 98: 570–582. doi: 10.1016/j.conbuildmat.2015.08.136

- Rüggeberg M, Burgert I. Bio-inspired wooden actuators for large scale applications. PloS One, 2015; 10 (4): e0120718. doi: 10.1371/journal.pone.0120718

- Wood D et al. Hygroscopically actuated wood elements for weather responsive and self-forming building parts–Facilitating upscaling and complex shape changes. Construction and Building Materials, 2018; 165: 782–791. doi: 10.1016/j.conbuildmat.2017.12.134

- Grönquist P et al. Investigations on densified beech wood for application as a swelling dowel in timber joints. Holzforschung, 2019; 73 (6): 559–568. doi: 10.1515/hf-2018–0106

- Tibbits S. 4D printing: multi-material shape change. Architectural Design, 2014; 84 (1): 116–121. doi: 10.1002/ad.1710

- Le Duigou A, Castro, M. Evaluation of force generation mechanisms in natural, passive hydraulic actuators. Scientific Reports, 2016; 6 (1): 1–9. doi: 10.1038/srep18105

- Le Duigou et al. Natural fibres actuators for smart bio-inspired hygromorph biocomposites. Smart Materials and Structures, 2017; 26 (12): 125009. doi: 10.1088/1361–665X/aa9410

- Sydney Gladman A et al. Biomimetic 4D printing. Nature Materials, 2016; 15 (4): 413–418. doi: 10.1038/nmat4544

- Arslan H et al. 3D printing of anisotropic hydrogels with bioinspired motion. Advanced Science, 2019; 6 (2): 1800703. doi: 10.1002/advs.201800703

- Kim Y et al. Printing ferromagnetic domains for untethered fast-transforming soft materials. Nature, 2018; 558 (7709): 274–279. doi: 10.1038/s41586-018‑0185‑0

- Bargardi FL et al. Bio-inspired self-shaping ceramics. Nature Communications, 2016; 7 (1): 1–8. doi: 10.1038/ncomms13912

- Mao Y et al. 3D printed reversible shape changing components with stimuli responsive materials. Scientific Reports, 2016; 6 (1): 1–13. doi: 10.1038/srep24761

- Correa D et al. 3d-printed wood: programming hygroscopic material transformations. 3D Print Addit Manuf, 2015; 2 (3): 106–116. doi: 10.1089/3dp.2015.0022

- Correa D et al. 4D pine scale: biomimetic 4D printed autonomous scale and flap structures capable of multi-phase movement. Philosophical Transactions of the Royal Society A, 2020; 378 (2167): 20190445. doi: 10.1098/rsta.2019.0445

- Le Duigou A et al. 3D printing of wood fibre biocomposites: From mechanical to actuation functionality. Materials & Design, 2016; 96: 106–114. doi: 10.1016/j.matdes.2016.02.018

- Raney JR, Lewis JA. Printing mesoscale architectures. Mrs Bulletin, 2015; 40 (11): 943–950. doi: 10.1557/mrs.2015.235

- Isnard S et al. Tensioning the helix: A mechanism for force generation in twining plants. Proceedings of the Royal Society B: Biological Sciences, 2009; 276 (1667): 2643–2650. doi: 10.1098/rspb.2009.0380

- Timoshenko S. Analysis of bi-metal thermostats. Josa, 1925; 11 (3): 233–255. doi: 10.1364/JOSA.11.000233

- Isnard S et al. Tensioning the helix: A mechanism for force generation in twining plants. Proceedings of the Royal Society B: Biological Sciences, 2009; 276 (1667): 2643–2650. doi: 10.1098/rspb.2009.0380

- Armin S. et al. Geometry and Mechanics in the Opening of Chiral Seed Pods. Science, 2011; 333 (6050): 1726–1730. doi: 10.1126/science.1203874

- Forterre Y. Dumais J. Generating Helices in Nature. Science, 2011; 333 (6050): 1715–1716. doi: 10.1126/science.1210734