Einleitung

Beinahe täglich erreichen die Betriebe in der Orthopädietechnik-Branche derzeit E‑Mails und Anrufe von Unternehmen, die behaupten, eine Patentlösung für die digitale Fertigung gefunden zu haben. Es ist schwer, in der Flut aus 3D-Scannern, Konstruktionsprogrammen, 3D-Druckern, Fräsdienstleistern und Komplettpaketen den Überblick zu behalten. Dazu kommen noch viele weitere Forschungsansätze und Projekte, die sowohl innerhalb der Branche als auch von Forschungseinrichtungen initiiert und durchgeführt werden. Zwar scheint sich bisher – anders als bei anderen Fertigungsverfahren – noch kein gemeinsamer Weg herauszukristallisieren, jedoch herrscht weitgehend Einigkeit über die Sinnhaftigkeit eines Einsatzes der digitalen Fertigung in der Orthopädietechnik:

- Zum einen wird häufig der Fachkräftemangel genannt, der es großen wie kleinen Betrieben erschwert, den wachsenden Bedarf an Hilfsmitteln zu decken 1 2. In diesem Zusammenhang soll die digitale Fertigung vor allem ein Mittel zur Effizienzsteigerung sein.

- Zum anderen wecken die vielen neuen Gestaltungsmöglichkeiten, die mit dem digitalen Entwerfen geschaffen werden, das Interesse – vor allem in den Punkten Leichtbau, Belüftung und individuelles, modernes Design 3 4 5.

- Schließlich sind es die neuen Anforderungen der MDR bezüglich Dokumentation und Nachverfolgbarkeit, welche die digitale Fertigung in den Fokus rücken 6 7.

Ein wichtiger Aspekt, der kontrovers diskutiert wird, ist die Bewahrung des handwerklichen Wissens beziehungsweise der Transfer dieses Wissens in die digitale Umgebung:

- Positiv bewertet wird in diesem Zusammenhang, dass das über viele Jahre gesammelte Wissen auf diese Weise digitalisiert, archiviert und später wieder angewandt werden kann, was vor allem unerfahrenen Technikerinnen und Technikern zugutekomme.

- Im Gegenzug wird oft kritisch gefragt, ob man mit „halbautomatischen“ Lösungen, wie die neuen Technologien sie bieten, die Arbeit der Technikerinnen und Techniker nicht letztlich überflüssig mache.

Dabei entsteht jedoch der Eindruck, dass die Kommunikation über die digitale Fertigung in den Betrieben darüber entscheidet, welchen Stellenwert sie jeweils erreicht: Werden die Mitarbeitenden bei Fragestellungen des Arbeitsalltags ernst genommen und in neue Prozesse frühzeitig einbezogen, überwiegt eine positivere Sichtweise bezüglich neuer Technologien. Erscheinen Lösungen dagegen zu global oder zu realitätsfern, überwiegt der Zweifel gegenüber dem Unbekannten.

Darüber hinaus gibt es auch ganz praktische Hindernisse, etwa bezüglich des 3D-Scans: Optische Scanverfahren haben im Vergleich zur bisherigen Technik des Gipsabdruckes den Nachteil, dass die Gliedmaße nicht schon während des Maßnehmens zweckgeformt werden kann. Es gibt verschiedene Ansätze, mit sogenannten Scanvorrichtungen eine Stellungskorrektur vor dem Scan zu erreichen, zu überprüfen und für die Dauer des Scans zu halten 8. Teilweise ist dieses Verfahren jedoch mit einem Mehraufwand in der Scan-Nachbearbeitung oder bei der Konstruktion verbunden. Die aktuell gängigste Alternative ist es daher nach wie vor, zunächst einen Gipsabdruck anzufertigen, um dann das Gipsnegativ oder ‑positiv einzuscannen 9 10.

Der Bereich der Konstruktionsprogramme kann in zwei große Gruppen unterteilt werden: parametrische Konstruktionsprogramme und branchenspezifische Softwareprogramme. Parametrische Konstruktionsprogramme werden oft auch mit dem Begriff „Ingenieurs-Software“ umschrieben und eignen sich zur Konstruktion technischer Teile, zur Auslegung von Teilen, zum Anfertigen technischer Zeichnungen und für Simulationsaufgaben. Allerdings kann dadurch nur eingeschränkt mit den anatomischen Formen der Orthopädietechnik gearbeitet werden, da es sich dabei eher um eine mathematische Beschreibung und Konstruktion von Körpern handelt. Große Anbieter parametrischer Software sind zum Beispiel die Unternehmen SolidWorks oder Autodesk.

Die andere große Gruppe sind branchenspezifische Softwareprogramme, wobei es sich hier meist um Freiform-Programme handelt. Diese sind darauf ausgerichtet, komplexe anatomische Formen darzustellen und mit ihnen weiterzuarbeiten. Bekannte umfangreiche Programme in diesem Zusammenhang sind „RodinNEO“, „RodinCUBE“, „Geomagics FreeForm“, „VorumCanfit“ und „OmegaExpert“, wobei diese Programme relativ offen gestaltet sind und sich für die Konstruktion mehrere Hilfsmittel eignen. Daneben gibt es viele weitere Konstruktionsprogramme für einzelne Versorgungen, die im Überblick über die Versorgungsbereiche weiter unten näher beleuchtet werden.

Schließlich gibt es auch Grenzen der digitalen Fertigung, die zeigen, etwa im Bereich der Abrechnung mit den Krankenkassen: Gerade bei additiv gefertigten Hilfsmitteln ist es teilweise schwierig, den dafür notwendigen Aufwand wirtschaftlich abzurechnen. Eine Lösung könnte in der Aufnahme von Positionen für additiv gefertigte Hilfsmittel in den Hilfsmittelkatalog oder eine geeignete Gleichstellung mit bekannten Fertigungsverfahren sein.

Im Folgenden werden wichtige Aspekte im Zusammenhang mit der Einführung der digitalen Fertigung in orthopädietechnischen Werkstätten diskutiert.

Herausforderung Material

Eine der größten Hürden für die Einführung der digitalen Fertigung im Werkstattalltag ist die Materialauswahl, denn in der additiven Fertigung werden bisher überwiegend thermoplastische Kunststoffe eingesetzt. Dem gegenüber stehen die nahezu unbegrenzten herkömmlichen Materialkombinationen aus Faserverbundwerkstoffen, Kunststoffen, Metallen, Polstermaterialien, Silikonen, Textilien und Leder in der Orthopädietechnik. Es wird häufig argumentiert, dass mit einem intelligenten Design mittels additiver Fertigung ein ähnliches oder sogar besseres Ergebnis – auch ohne den Einsatz unterschiedlicher Materialien – erreicht werden könne. Dem steht jedoch entgegen, dass thermoplastische Kunststoffe einige Eigenschaften von Hochleistungsmaterialien der Orthopädietechnik prinzipiell nicht erreichen können. Zum Beispiel hat ein Faserverbundwerkstoff einen um den Faktor 50 höheren Elastizitätsmodul und eine um mehr als 18-fach höhere Zugfestigkeit als das häufig verwendete PA12 im MJF-Verfahren, was bedeutet, dass der Faserverbundwerkstoff bei gleichem Querschnitt wesentlich mehr Kraft aufnehmen kann 11 12. Zudem sind Faserverbundwerkstoffe dauerelastisch und behalten ihre Federwirkung, wohingegen thermoplastische Materialien bei hohen oder wechselnden Belastungen zum Kaltfluss neigen 13. Gleiches gilt für Silikone im Vergleich zu TPU, einem ähnlichen, weichen Material aus der additiven Fertigung. TPU hat im Vergleich zu Silikon eine wesentlich geringere Reißdehnung, ist unter Belastung nicht dauerelastisch und nicht so hygienisch bzw. hautverträglich wie Silikon.

Die Verarbeitungsweisen der herkömmlichen Materialien beruhen vor allem auf den handwerklichen Erfahrungen der Branche. Zukünftig sollte noch stärker erforscht werden, welche Kraft tatsächlich auf ein Werkstück einwirkt und wie man diese Belastungen mit den Mitteln der additiven Fertigung auffangen kann.

Erfreulicherweise macht aber auch die Entwicklung der additiven Fertigung im Bereich Materialien stetige Fortschritte. So lassen sich seit einigen Jahren bereits Carbon‑, Glas- und Kevlar-Fasern im Extrusionsverfahren verarbeiten, wodurch hoch belastbare Faserverbund-Bauteile auch in der additiven Fertigung entstehen 14. Eine Limitierung für die Anwendung solcher Bauteile bestand bisher darin, dass die Fasern nur zweidimensional abgelegt werden, sodass die komplexen Geometrien der Orthopädietechnik nicht ausreichend stabilisiert werden konnten. Eine Revolution könnte der sogenannte 5‑Achs-Druck sein, mit dem es möglich wäre, Fasern nahezu beliebig in den Raum zu legen 15. Ob die Bauteile ein ähnliches Verhalten und eine ähnliche Dauerfestigkeit wie laminierte Bauteile aufweisen, muss sich im Versorgungsalltag noch zeigen.

Zwar ist die additive Fertigung von Metall bereits flächendeckend in höchster Qualität und mit den meisten gängigen Metallen möglich, jedoch ist der Preis gerade für größere Bauteile noch enorm hoch.

Auch für den beliebten Werkstoff Silikon gibt es viele Ansätze für eine digitale Fertigung. Hier ist allerdings ebenfalls der Kostenfaktor häufig ein Ausschlusskriterium neben der geringeren Reißfestigkeit und der Limitierung bei dünnwandigen Bauteilen 16. Für einzelne Spezialanwendungen können harzbasierte Verfahren interessant sein, gerade wenn es um die Herstellung von Werkzeugen, um hochtemperaturfeste Anwendungen oder um mehrfarbige Anschauungsbeispiele geht. Im Folgenden wird für die einzelnen Versorgungsbereiche der Stand der Technik in der digitalen Fertigung herausgearbeitet.

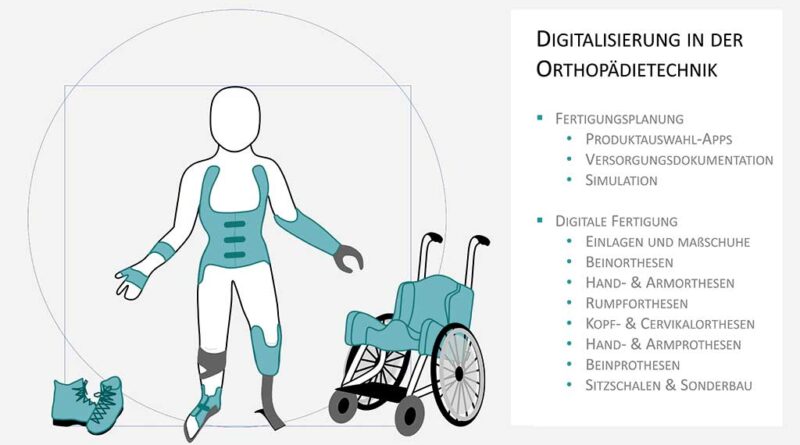

Fertigungsplanung

Ein Bereich der digitalen Fertigung, der allerdings bislang eher vernachlässigt und auch unterschätzt wird, ist die Fertigungsplanung. Diese lässt sich wiederum in die Bereiche Produktauswahl, Simulation und Versorgungsdokumentation unterteilen.

Bereich Produktauswahl

Die orthopädietechnische Industrie liefert den Fachbetrieben mittlerweile eine unüberschaubare Vielzahl von Produkten für jede Problemstellung. Bisher mussten die Technikerinnen und Techniker die Produkte bei der Beratung der zu Versorgenden gründlich kennen. Dabei mussten die technischen Spezifikationen der Produkte ebenso präsent sein wie die jeweilige Situation der Kassenverträge. Die stark steigende Zahl der Produkte in den letzten Jahren hat dies zu einer immer größeren Aufgabe gemacht. Gleichzeitig fällt es jungen Technikerinnen und Technikern im Zeitalter des elektronisch durchsuchbaren Wissens schwer, sich in einem System aus Katalogen, Bestellblättern und Artikelnummern einzufinden. Auch werden Vertretungssituationen oder der Einstieg in andere Fachbereiche dadurch unnötig erschwert.

Einige Hersteller bieten mittlerweile für ihr Portfolio sogenannte Konfigurationsanwendungen an 17. Diese sind jedoch auf das jeweilige Sortiment beschränkt und liefern keine Informationen über die Kostenübernahme oder eine Zuzahlung. Produktauswahl-Apps liefern hingegen alle relevanten Informationen und bieten zudem eine moderne Benutzeroberfläche auf einem Tablet, sodass eine solche App gleichzeitig zur Beratung des Kunden und zur Konfiguration bzw. Kalkulation der Versorgung verwendet werden kann 18. Zudem können Produkte damit hinsichtlich ihrer technischen Kompatibilität und der zugelassenen Indikationen in einer interaktiven Logik angeordnet werden, sodass nur noch passende Produkte vorgeschlagen und Fehler beim Bestellvorgang vermieden werden.

Bereich Simulation

Durch Simulationen können einerseits Bewegungen aktiver Bauteile dargestellt werden; andererseits können Kräfte simuliert und somit das Design einer Versorgung bereits vor der Produktion überprüft oder optimiert werden. Simulationswerkzeuge sind in der digitalen Umgebung meist innerhalb parametrischer Programme zu finden und fordern vom Anwender daher einiges an technischem Wissen.

Insofern wäre es für die Zukunft wünschenswert, wenn branchenspezifische Konstruktionsprogramme automatische Belastungsprüfungen vornehmen könnten oder wenn für bewegte Baugruppen entsprechende Simulations-Apps zur Verfügung gestellt würden. Beide genannten Punkte könnten Mehrarbeit durch „Trial-and-Error“-Verfahren mittels gezielter Auslegung des Hilfsmittels von vornherein vermeiden.

Bereich Dokumentation

Der Bereich der Versorgungsdokumentation schließlich gewinnt ebenfalls zunehmend an Bedeutung, auch im Zuge der MDR-Gesetzgebung. Nie war es einfacher als mit digitalen Modellen, verschiedene Versorgungen miteinander zu vergleichen und zum Beispiel Wachstumsfortschritte, Stellungs- und Volumenänderungen oder Therapiefortschritte darzustellen.

Digitale Fertigung in der Orthetik

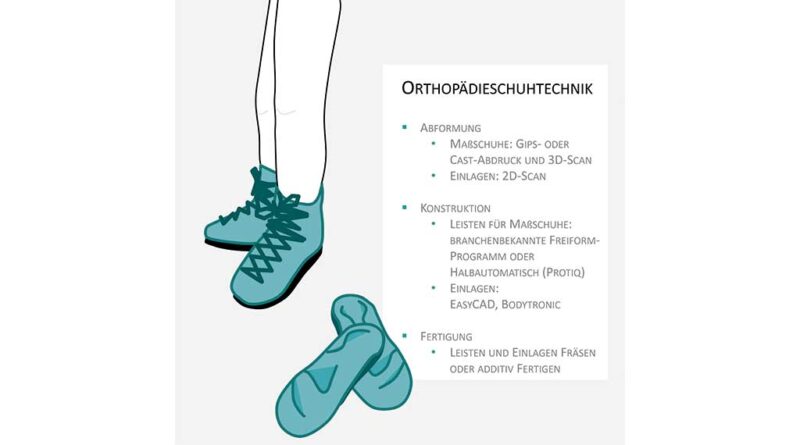

Orthopädieschuhtechnik

Mit der digitalen Konstruktion und dem Fräsen von Einlagen ist die Orthopädieschuhtechnik einer der Versorgungsbereiche, in denen die digitale Fertigung bereits heute weit verbreitet ist (Abb. 2). Das Fräsen von Einlagen findet vor allem im Premium-Bereich, in der Kinderorthopädie und bei Sportversorgungen statt. 2D-Fußscans sind seit Jahren etabliert, insofern gestaltete sich der Einstieg in einen komplett digitalen Workflow in diesem Bereich vergleichsweise leicht. Der Konstruktionsprozess ist in den gängigen Softwareprogrammen wie zum Beispiel „EasyCAD“ (Springer) oder „Bodytronic“ (Bauerfeind) sehr einfach gehalten, sodass die Technikerinnen und Techniker ihre Versorgungen ohne lange Einarbeitungszeit oder komplexe Konstruktionsprozesse selbst gestalten können.

Neben den Einlagen profitiert der Bereich der Maßschuhversorgung am meisten von digitalen Technologien. Hier stellt sich zunächst die Frage, wie das Maßnehmen erfolgt: mit Hilfe eines Gipsabdruckes, eines Cast-Abdruckes oder eines 3D-Scans? Für den Konstruktionsprozess eignen sich die meisten branchenbekannten Programme, zudem gibt es mittlerweile auch halbautomatische Ansätze 19. Anschließend kann der Leisten klassisch in Buchenholz oder Hartschaum gefräst werden, aber auch der 3D-Druck kann genutzt werden. Zudem bieten viele Hersteller von Maßschuh-Komponenten mittlerweile an, die Schäfte anhand des 3D-Modells des Leistens anzufertigen. Nicht zuletzt könnten additiv gefertigte Probeschuhe aus durchsichtigem Material mit oder ohne Sohlenaufbau ein Gewinn für den Versorgungsprozes sein.

Beinorthetik

Im Bereich der Beinorthetik (Abb. 3) bieten sich für die additive Fertigung vor allem Versorgungen an, die üblicherweise auch handwerklich aus einem thermoplastischen Material tiefgezogen werden. In diesem Zusammenhang lassen sich vor allem statische und dynamische Lagerungsorthesen nennen. Schwieriger umzusetzen ist die additive Fertigung dagegen bei Carbonfederorthesen und bei Orthesen mit Systemgelenken, denn hier sind entweder die dynamischen Belastungen sehr hoch, oder die Funktion der Orthese ist direkt von der Federwirkung des Materials abhängig. Teilweise kann der Herstellungsprozess aber dennoch mit Hilfe gefräster Modelle beschleunigt oder vereinfacht werden.

Für die Konstruktion additiv gefertigter Orthesen und Beinorthesen-Modelle eignen sich einerseits die branchenbekannten Softwarelösungen, bei denen auch meist das Arbeiten mit Bibliotheksmodellen möglich ist. Andererseits gibt es immer mehr Anbieter halbautomatischer Softwarelösungen, teilweise kombiniert mit Servicefertigung 20 21.

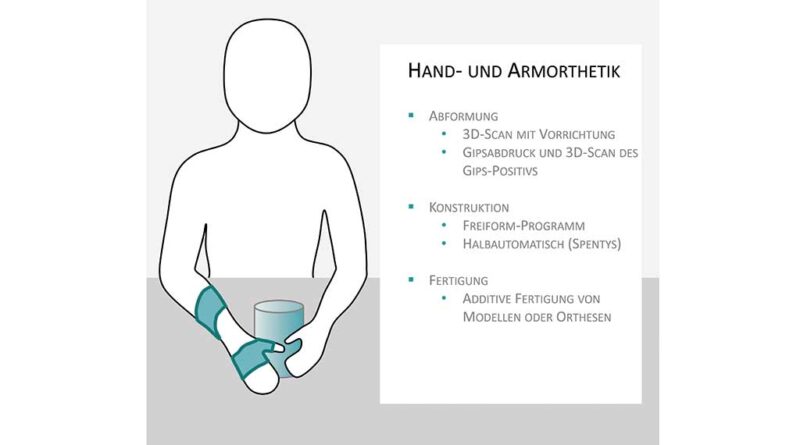

Hand- und Armorthetik

Ähnlich wie die Beinorthetik teilt sich auch die Handorthetik in zwei Bereiche auf (Abb. 4): Lagerungsorthesen für Patienten ohne erhöhten Tonus lassen sich potenziell additiv fertigen, ebenso Orthesen für traumatische Indikationsstellungen und teilweise Redressionsorthesen. Dem gegenüber stehen Funktionsorthesen und Lagerungsorthesen für spastische Grunderkrankungen. Eine große Mehrheit dieser Orthesen wird im Unternehmen der Verfasser derzeit teilweise oder ganz aus Silikon gefertigt, sodass hier eine additive Fertigung auszuschließen ist. Der 3D-Scan kann mit Hilfe einer Scanvorrichtung unterstützt werden 22, anderenfalls wird derzeit meist mit dem Abscannen eines Gipsmodells gearbeitet.

Für die Konstruktion entsprechender Orthesen können viele Programme eingesetzt werden. Auch ist das Arbeiten mit Bibliotheksmodellen in diesem Bereich aufgrund der vielen Freiheitsgrade einer Hand wesentlich schwieriger. Dennoch gibt es Anbieter, die ebenfalls die halbautomatische Konstruktion von Hand- oder Armorthesen im Portfolio haben 23. Allerdings sind diese Lösungen meist auf schlaffe Lähmungen oder Lagerungsorthesen bei traumatischen Indikationen ausgelegt. Die Arbeit mit gefrästen Modellen ist in diesem Bereich kaum verbreitet, allenfalls werden additiv gefertigte Modelle angewendet 24.

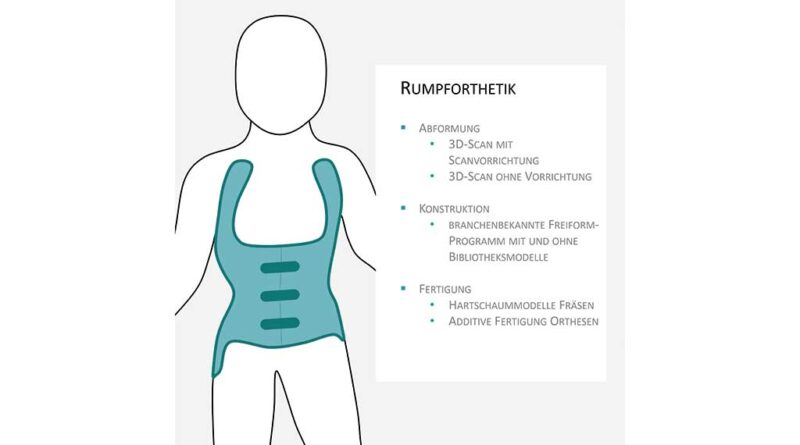

Rumpforthetik

Innerhalb der handwerklichen Orthopädietechnik ist die digitale Fertigung im Bereich Rumpforthetik mit am stärksten vertreten, zumal sie gerade dort große Vorteile bietet (Abb. 5). Bestes Beispiel sind Korsette bei idiopathischer Skoliose oder Kyphose: Bei der Versorgung müssen sich die jungen Patientinnen und Patienten nicht mehr regelmäßig einer händischen Abformung des Torsos unterziehen. Gleichzeitig ist das Arbeiten effizienter und ergonomischer, wenn die schweren Gipsmodelle durch leichtere Schaummodelle ersetzt werden können. Das Arbeiten mit Bibliotheksmodellen bietet große Vorteile bezüglich Effizienz und Reproduzierbarkeit, und es gibt bereits einfache Ansätze, um die Korrektur anhand der Projektion eines Röntgenbildes auf das digitale Modell zu simulieren. Andererseits ist es auch möglich, schon während des Scanvorgangs ein gewisses Maß an Korrektur zu erreichen 25. Weit weniger verbreitet ist die additive Fertigung von Korsetten 26, da diese aufgrund des großen Druckvolumens im Vergleich zum händischen Tiefziehverfahren schlecht wirtschaftlich zu erstellen sind.

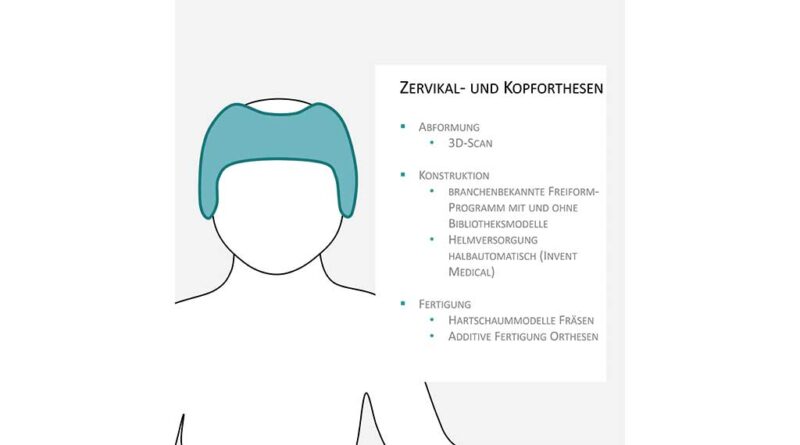

Zervikal- und Kopforthesen

Die Hals- und Kopfpartie lässt sich im Vergleich zu anderen orthetischen Versorgungen gut scannen, da hierbei meist keine Stellungskorrektur während des Scans erforderlich ist (Abb. 6). Jedoch muss unbedingt darauf geachtet werden, dass die Patientinnen und Patienten vor dem Blitzlicht geschützt werden, da es epileptische Anfälle auslösen kann. Gängige Anwendungen der digitalen Fertigung sind:

- das Anfertigen von Kopfschutzhelmen 27 28 oder Hartschaummodellen für ebendiese,

- die additive Fertigung von Kopfdeformitätshelmen sowie von Gesichtsschutzmasken

- und besondere Anwendungsfälle von Zervikalorthesen 29.

Gerade für Deformitätshelme ist die digitale Fertigung gleichsam ein Quantensprung, da die Helme leicht und ästhetisch ansprechend konstruiert werden können und die Versorgung qualitätsgesichert geplant und kontrolliert werden kann 30.

Digitale Fertigung in der Prothetik

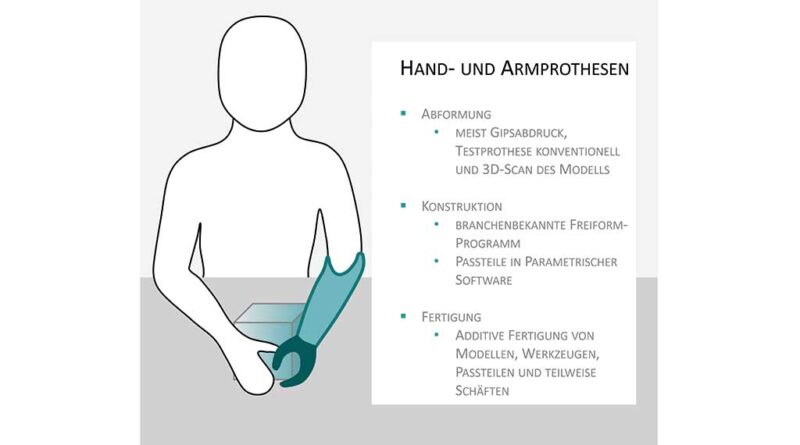

Hand- und Armprothesen

Der Bereich der Hand- und Armprothetik ist ein hochspezialisiertes Feld, für das in diesem Zusammenhang nur schwer globalere Aussagen getroffen werden können (Abb. 7). Ähnlich wie in der Orthetik der oberen Extremität wird auch hier hauptsächlich mit HTV-Silikonen gearbeitet, was im Qualitätsstandard für die Armprothetik des VQSA 31 festgehalten ist. Interessant ist die additive Fertigung vor allem für neue Passteile, zum Beispiel für Kinderpassteile oder für bewegliche Komponenten von Habitusprothesen 32. Die Armprothetik profitiert überdurchschnittlich stark von der Fertigungsplanung (siehe oben), vor allem im Bereich Simulation, da dort auf kleinstem Raum technische Bauteile so platziert werden müssen, dass die Funktion der Prothese optimal angepasst ist und gleichzeitig das bestmögliche ästhetische Ergebnis erzielt werden kann.

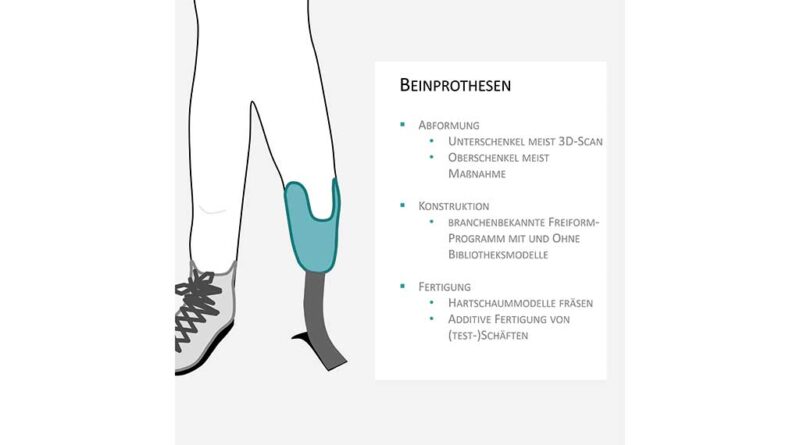

Beinprothetik

Mit Hilfe von Produktauswahl-Apps lässt sich die Fertigungsplanung in der Beinprothetik wesentlich effizienter als mit der Durchsicht mehrerer umfangreicher Kataloge gestalten, denn hier gibt es besonders viele Produkte mit zahllosen technischen Spezifikationen (Abb. 8). Daneben ist das Fräsen von Modellen für Probeschäfte schon seit vielen Jahren möglich, meist mit Hilfe der Anpassung eines Bibliotheksmodells anhand individueller Körpermaße. Die additive Fertigung hält derzeit ebenfalls Einzug in diesen Versorgungsbereich mit der Herstellung von Ober- und Unterschenkelschäften, jedoch ist aufgrund der hohen wechselnden Belastungen von Beinprothesen das Arbeiten mit Leichtbaustrukturen und Designelementen schwierig 33. Besonders geeignet ist die additive Fertigung für Prothesen-Cover, wobei die Kosten für solche kosmetischen Verkleidungen häufig nicht von der Krankenkasse übernommen werden und die Produkte für Selbstzahler teilweise recht hochpreisig sind.

Digitale Fertigung beim Sitzschalen- und beim Reha-Sonderbau

Das Arbeiten mit Vakuumabdruck und 3D-Scan hat den Sitzschalenbau revolutioniert. Das Abdrucksystem verschafft dem ausführenden Techniker bzw. der ausführenden Technikerin eine deutliche Zeitersparnis gegenüber dem Aushärten des Schaums beim bisherigen Abformverfahren und bietet die Möglichkeit zum Korrigieren des Abdrucks, auch mehrmals. Für den 3D-Scan reicht oft schon ein einfaches, preisgünstiges Scansystem aus, um gute Ergebnisse zu erzielen. Das Gesamtsystem ist mobil, und das Arbeiten damit verläuft sehr sauber, sodass es auch für Außendienst und Klinikeinsatz bestens geeignet ist (Abb. 9). Nach dem Scan wird die Datei entweder im Haus mit einem Freiform-Konstruktionsprogramm modelliert oder alternativ von einem der Fräsdienstleister zur Fertigung vorbereitet 34. Die Sitzschale wird direkt in Weichschaum gefräst, wobei teilweise auch Materialkombinationen möglich sind. Zudem kann das Anfertigen eines Bezuges mit Hilfe des 3D-Scans erfolgen und von einer automatischen Abwicklungssoftware unterstützt werden.

Für den Reha-Sonderbau schließlich bietet sich die additive Fertigung insbesondere an, um hochindividuelle Assistenzlösungen effizienter zu fertigen und bestehende Bauteile zu verbessern.

Fazit

Zusammenfassend lässt sich feststellen, dass die digitale Fertigung mittlerweile Einzug in praktisch alle Versorgungsbereiche gehalten hat, wenn auch in unterschiedlichem Umfang. Zudem können erfolgreiche Einzellösungen häufig nicht generalisiert werden, da sich über die vielen verschiedenen Fachbetriebe hinweg die Patientenklientel und teilweise auch die Kassenlandschaft wesentlich unterscheidet. Wichtig ist, dass sämtliche Betriebe einen individuellen Weg hin zur digitalen Fertigung finden – dies ist neben dem jeweiligen Anforderungsprofil häufig auch abhängig davon, wer die digitalen Arbeitsschritte jeweils durchführen kann.

Es bleibt spannend zu sehen, wohin sich die Technologie in den Bereichen Fertigungsplanung, 3D-Scan, (automatische) Konstruktion und additive Fertigung in der näheren und ferneren Zukunft entwickelt. Wichtig bei allen neuen Ansätzen ist sicherlich, dass sie für und mit den Menschen entwickelt werden, die den Versorgungsalltag letztlich bestreiten. Zu betonen bleibt in diesem Zusammenhang, dass nicht um der Digitalisierung willen digital gefertigt werden sollte, sondern mit dem festen Ziel, die Versorgungsqualität entweder zu verbessern oder die Versorgung effizienter zu gestalten.

Für die Autoren:

Teresa Kempf, B. Sc.

Medizintechnikerin

Fachbereich Digitale Fertigung

Orthopädie Brillinger GmbH & Co. KG

Handwerkerpark 25

72070 Tübingen

teresa.kempf@brillinger.de

Begutachteter Beitrag/reviewed paper

Kempf T, Steil J, Metzger H. Welchen Stellenwert hat digitale Fertigung im Werkstattalltag? Orthopädie Technik, 2022; 73 (5): 48–55

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; 70 (5): 18–23

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; 70 (5): 18–23

- Glas F, Rochlitz B. Orthopädietechnik-Werkstatt der Zukunft: digitale Qualitätssicherung individualisierter Produkte. Orthopädie Technik, 2020; 71 (5): 70–76

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Köster A. Möglichkeiten der digitalen Prozesskette in der Orthopädie-Technik. Orthopädie Technik, 2018; 69 (5): 58–66

- Pröbsting J, Schmück H, Günther N. Anwendung digitaler Arbeitstechniken in der individuellen Hilfsmittelversorgung. Orthopädie Technik, 2019; 70 (4): 24–28

- HP Development Company LP. HP 3D High Reusability PA 12. https://www.hp.com/de-de/printers/3d-printers/materials (Zugriff am 13.03.2022)

- Suter Kunststoffe AG. Faserverbund-Werkstoffdaten. Eine Sammlung der wichtigsten Werkstoffdaten für den Anwender von Faserverbund-Materialien sowie allgemeine Daten und Tabellen. https://www.swiss-composite.ch/pdf/i‑Werkstoffdaten.pdf (Zugriff am 30.03.2022)

- Suter Kunststoffe AG. Faserverbund-Werkstoffdaten. Eine Sammlung der wichtigsten Werkstoffdaten für den Anwender von Faserverbund-Materialien sowie allgemeine Daten und Tabellen. https://www.swiss-composite.ch/pdf/i‑Werkstoffdaten.pdf (Zugriff am 30.03.2022)

- Markforged. 3D-Druck Materialien. https://markforged.com/de/materials (Zugriff am 17.03.2022)

- Korner R. VSHAPER kündigt mit dem 5AX einen neuen 3D-Drucker mit 5‑Achsen an. 3D-grenzenlos, 11.02.2020. https://www.3d-grenzenlos.de/magazin/3d-drucker/vshaper-5ax-vorstellung-27566023/ (Zugriff am 30.03.2022)

- Bautz F. LiQ 320 – 3D Druck aus flüssigem Silikon. https://www.innovatiq.com/produkte/3d-drucker/liq-320/ (Zugriff am 13.03.2022)

- Moses-Schick M. Passtt. TT-Lösungen von Otto Bock. https://www.ottobock.de/prothesen/tt-loesungen.html (Zugriff am 17.03.2022)

- Noventi Health SE. Sani.digital. https://sani.digital/ (Zugriff am 30.03.2022)

- Gärtner R. Leisten-Konfigurator. https://www.protiq.com/leisten-konfigurator/ (Zugriff am 13.03.2022)

- Fröhlingsdorf P. Mecuris Solution Platform – Ihre digitale Werkstatt. https://www.mecuris.com/msp-orthesen-digital-erstellen (Zugriff am 13.03.2022)

- Invent Medical Group. Piro – Your friend for every step. https://www.piroafo.com/ (Zugriff am 13.03.2022)

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Spentys. Erstellen Sie 3D-gedruckte orthopädische Geräte ohne technische Kenntnisse auf einer Plattform, die zu Ihrem Arbeitsablauf passt. https://de.spentys.com/solutions-for-orthotist-practices (Zugriff am 13.03.2022)

- Kempf T, Steil J, Falkenberg S, Spintzyk S. Einstieg in die additive Fertigung in der Silikontechnik. Orthopädie Technik, 2020; 72 (1): 50–53

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Würsching A, Bulat-Würsching S. Der Einsatz additiver Fertigungsverfahren (3‑D‑Druck) in der Versorgung von Skoliosepatienten – Ein Erfahrungsbericht. Orthopädie Technik, 2016; 67 (6): 52–55

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Flamm A. Versorgung mit Kopfschutzhelmen im 3D-Druck nach Kraniektomie. Orthopädie Technik, 2020; 71 (2): 30–33

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; 70 (5): 18–23

- Invent Medical Group. talee – Sanfte Behandlung von Plagiozephalie. https://www.taleetop.com/dach/ (Zugriff am 13.03.2022)

- Verein zur Qualitätssicherung in der Armprothetik e. V. (Hrsg.). Kompendium Qualitätsstandard im Bereich Prothetik der oberen Extremität. Dortmund: Verlag Orthopädie-Technik, 2014

- Stamos und Braun Gmbh. THREEDEE SYSTEM. https://www.prothesenwerk.com/threedee-system-prothesenwerk.htm (Zugriff am 13.03.2022)

- Pröbsting J, Schmück H, Günther N. Anwendung digitaler Arbeitstechniken in der individuellen Hilfsmittelversorgung. Orthopädie Technik, 2019; 70 (4): 24–28

- Thies F, Fürl M. Digital assistierter Fertigungsprozess im individuellen Sitzschalenbau. Orthopädie Technik, 2020; 71 (7): 24–29