Einleitung

Additive Fertigungsverfahren (AM) etablieren sich zunehmend in der Orthopädietechnik. Viele Sanitätshäuser haben bereits erste Erfahrungen mit AM gesammelt oder stellen sogar auf digitale Versorgungskonzepte um. Dazu tragen die erheblichen technischen Fortschritte im Bereich der Scanverfahren bei, die in den letzten Jahren erzielt wurden. Gleichzeitig stehen die Betriebe aber auch vor neuen Herausforderungen.

Auch wenn die regulatorische Betrachtung 3D-gedruckter Hilfsmittel in Europa nach wie vor unklar ist 1 2, fühlen sich die meisten Sanitätshäuser in dieser Grauzone ausreichend abgesichert. Vielmehr sind es technische Schwierigkeiten, die zu negativen Erfahrungen mit AM führen. Immer wieder werden unzureichende mechanische Eigenschaften der verfügbaren AM-Werkstoffe genannt, die eine Versorgung mit hochbelasteten Hilfsmitteln wie z. B. dynamischen Unterschenkel-Fuß-Orthesen (AFO) unmöglich machen3 4 5 6. Auch die schwankende Fertigungsqualität der AM-Erzeugnisse wird derzeit häufig bemängelt.

Zunehmend kritisch wird die fehlende Möglichkeit gesehen, die benötigten mechanischen Eigenschaften der Orthese genau zu definieren und schnell zu überprüfen. In den Sanitätshäusern liegt zwar ein umfangreiches empirisches Wissen über die Patient*innenversorgung vor, es ist jedoch auf die bisherige, konventionelle Fertigung bezogen. Das heißt, die Orthopädietechniker*innen wissen in der Regel genau, wie viele Carbon Prepreg Lagen sie in einem konkreten Fall für eine erfolgreiche Versorgung benötigen, können dieses Wissen aber nur schwer auf die AM-Fertigung übertragen. Es bedarf also geeigneter Werkzeuge zur Charakterisierung von Ortheseneigenschaften, die im Sanitätshaus eingesetzt werden können.

An der FH Münster wurden im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts SIGMA3D – Simulationsgestützte Medizintechnikplattform zur individuellen 3D Hilfsmittelversorgung7 geeignete Lösungen für die dargestellten Herausforderungen erarbeitet. Dadurch konnte ein systematischer Entwicklungsprozess für eine vollständig additiv gefertigte dynamisch hochbelastete AFO durchgeführt werden.

Rolle der Prüftechnik

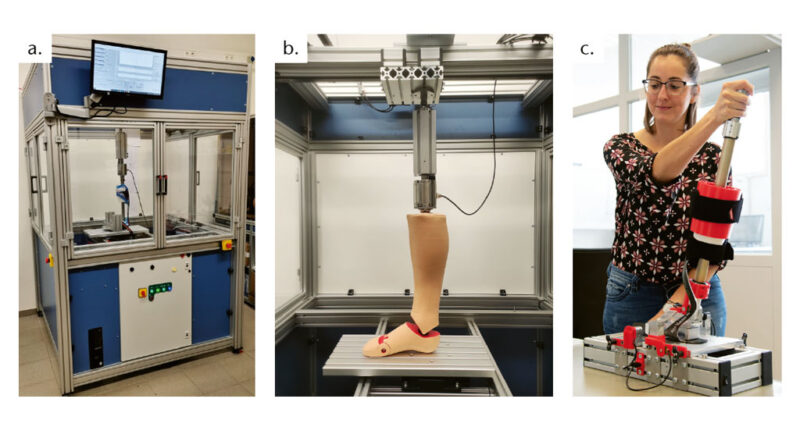

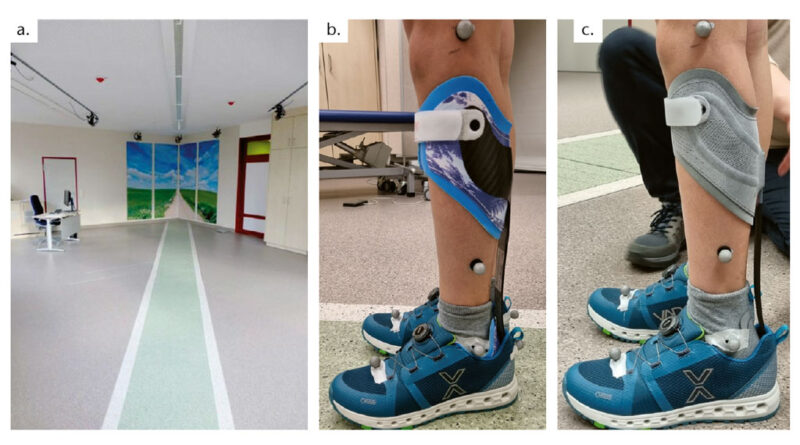

Eine der wesentlichen Voraussetzungen für die Orthesenentwicklung ist eine geeignete Prüftechnik, mit deren Hilfe die funktionellen Parameter von Orthesen gemessen, bestehende Wissenslücken geschlossen und die Sicherheit und Haltbarkeit der Produkte nachgewiesen werden können. Im Projekt SIGMA3D wurde im Labor für Biomechatronik der FH Münster auf Basis des methodischen Vorgehens nach VDI 5703 die entsprechende Prüftechnik für AFOs aufgebaut und validiert. Der entwickelte Funktionsprüfstand (Abb. 1a) ermöglicht eine reproduzierbare Bestimmung der Orthesensteifigkeiten in der Sagittalebene um Sprunggelenk, Metatarsophalangealgelenke (MTP) und ggfs. Ferse. Darüber hinaus können die Orthesensteifigkeiten in der Frontal- und Horizontalebene bestimmt werden. Die Bewertung erfolgt mit einem realitätsnahen Bein-Phantom mit Haut- und Weichteilnachbildung (Abb. 1b); für individuelle Orthesen besteht zudem die Möglichkeit, das Phantom nach Scandaten anzupassen. Die Laborprüftechnik erlaubt eine sehr genaue und trennscharfe Bewertung von AFO-Designs, ist für den Einsatz im Sanitätshaus jedoch zu komplex. Es wurde daher ein mobiler Prüfstand für die direkte Anwendung im Sanitätshaus entwickelt, der eine schnelle und dennoch aussagekräftige Messung ermöglicht (Abb. 1c). Die Prüfbelastungen werden per Hand aufgebracht und durch integrierte Sensorik erfasst, gleichzeitig wird die entstehende Verformung der Orthese registriert. Die Berechnung der Orthesenparameter erfolgt automatisch. Die Orthese muss dabei nicht umgespannt werden. Alle Prüfungen werden mit der gleichen Antriebsbewegung durchgeführt, was zu einer Zeitersparnis führt.

Um klinisch wirksam zu sein, muss die Orthese ihre funktionellen Eigenschaften bis zum Ende ihrer Nutzungsdauer beibehalten. Zum Nachweis wurden im Labor für Biomechatronik ebenfalls Prüfstände aufgebaut, die eine zyklische Simulation der beim Gehen entstehenden Belastungen in Anlehnung an EN ISO 22675 ermöglichen.

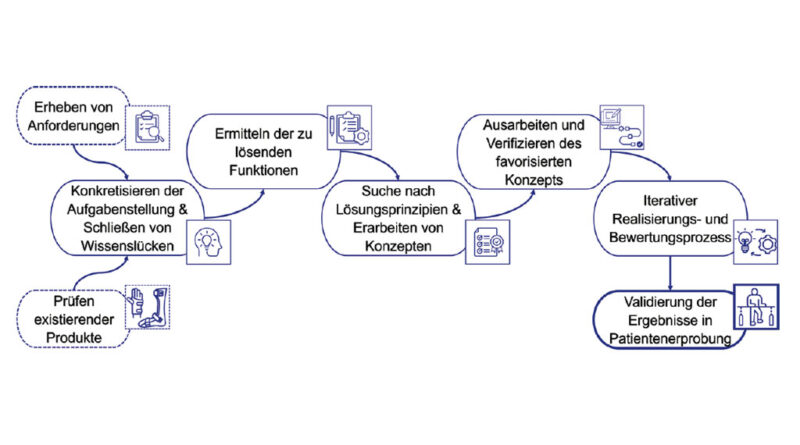

Grundlegende Entwicklungsmethodik

Die grundlegende Vorgehensweise, die an der FH Münster zur Entwicklung von additiv gefertigten Orthesen angewendet wird, ist in Abb. 2 dargestellt. Sie geht von einer umfangreichen Anforderungsanalyse aus, die bestehenden Wissenslücken werden unter anderem durch Vermessung existierender Produkte geschlossen. Anschließend erfolgt eine lösungsneutrale Formulierung der Funktionsstruktur der Orthese mit allen wesentlichen Teilfunktionen. Für diese wird nach geeigneten Lösungsprinzipien gesucht, die gefundenen Lösungsansätze können z. B. durch einen morphologischen Kasten strukturiert werden. In der Folge entstehen mehrere mögliche Orthesendesigns, die nach einer Vorauswahl prototypisch gefertigt und prüftechnisch bewertet werden. In Abhängigkeit von den Testergebnissen kann eine weitere Optimierung des Designs erforderlich sein. Wenn der entwickelte Prototyp alle wesentlichen Funktions- und Sicherheitsanforderungen erfüllt, erfolgt ein Patient*innentest mit anschließender Befragung. Nach Möglichkeit soll dabei ein objektiv quantifizierbarer Vergleich (z. B. 3D-Ganganalyse bei Orthesen der unteren Extremität) mit der bisherigen Versorgung erfolgen.

Im Folgenden wird die Anwendung der Methodik auf die Entwicklung einer dynamisch hochbelasteten AFO für Lähmungspatient*innen beschrieben. Bei dieser bestand die wesentliche Herausforderung darin, alle Funktionskomponenten additiv zu fertigen.

Methodische Entwicklung der Unterschenkel-Fuß-Orthese

Wie einleitend beschrieben, wird derzeit davon ausgegangen, dass 3D-Druckverfahren und ‑materialien die Anforderungen an hochbelastete Hilfsmittelkomponenten nicht erfüllen können. Um dennoch alle Vorteile der digitalen Fertigung für diese Hilfsmittel nutzen zu können, wurde im Forschungsprojekt SIGMA3D die Herausforderung angenommen, den aktuellen Kenntnisstand zu überprüfen. Als Machbarkeitsnachweis sollte eine dynamisch hochbelastete AFO in Prepreg-Technik nach Hafkemeyer unter Berücksichtigung der bestehenden Anforderungen an dieses Versorgungskonzept vollständig additiv gefertigt werden.

Zur Bewältigung der identifizierten Herausforderung, die funktionellen Eigenschaften additiv abzubilden, wurden verschiedene Ideen generiert, drei vielversprechende Ansätze identifiziert und hinsichtlich ihres Potenzials untersucht. Ein Ansatz beschäftigte sich mit der Erforschung additiver Fertigungsverfahren und Materialien, die den Anforderungen gerecht werden können. Hierzu wurden anwendungsnahe Materialuntersuchungen in den beschriebenen Prüfständen des Labors für Biomechatronik durchgeführt. Verschiedene additiv gefertigte Blattfederelemente wurden untersucht und mit einer industriell gefertigten Blattfeder aus carbonfaserverstärktem Kunststoff verglichen. Dabei wurde ein 3D-Druckverfahren evaluiert, das in der Lage ist, während des Drucks Endlosfasern in Bauteile einzuarbeiten. Im Gegensatz zu reinem Kunststoff zeigten die mit diesem Verfahren hergestellten Bauteile aufgrund der höheren Biegesteifigkeit das Potenzial, als Funktionselement für eine hochbelastete Carbonfeder-AFO (CFO) geeignet zu sein. Daher wurde entschieden, die hochbelasteten Komponenten der additiv gefertigten AFO im endlosfaserverstärkten 3D-Druck herzustellen.

In einer vereinfachten Betriebsfestigkeitsprüfung wurde die Ermüdungsfestigkeit der endlosfaserverstärkten Blattfeder und der industriellen Blattfeder als Referenz untersucht. Die Federn wurden mit einer Prüffrequenz von einem Hertz über 300.000 Zyklen in einer vereinfachten Nachbildung des Gangzyklus mit einer Auslenkung um das Drehzentrum-OSG von 8,5° in Plantarflexion (PF) und 25° in Dorsalextension (DE) geprüft. Die zu Beginn und am Ende durchgeführten Funktionsprüfungen ergaben für beide Federn keine Steifigkeitsverluste infolge der Dauerprüfung.

Bei dem Versorgungskonzept nach Hafkemeyer werden das Federelement und die Schalen in Form und Stärke individuell an die Bedürfnisse der Patient*innen angepasst. Die entwickelte additiv gefertigte AFO orientiert sich an diesem Konzept und soll einen adäquaten Ersatz für eine handwerklich gefertigte CFO darstellen. Die Hauptfunktion des Federelements besteht darin, die PF des oberen Sprunggelenks (OSG) während der Schwungphase und die DE des OSG in der Standphase zu kontrollieren. Dadurch kann ein primärer Fersenkontakt und eine Extension des Kniegelenks erreicht werden. Zusätzlich kann die Bewegung in den MTP und die Rotation zwischen Unterschenkel und Fuß individuell beeinflusst werden. Die energiespeichernde Carbonfeder mit langsohliger plantarer Fußführung ermöglicht ein dynamisches Abrollverhalten. Darüber hinaus kann ein großer, aber durch die einstellbare Federstärke kontrollierbarer Bewegungsumfang im OSG und in den MTP erreicht werden. Die Schalenelemente mit individueller Fußbettung sorgen im Zusammenspiel mit dem Federelement bei Bedarf für eine anatomische Korrektur des unteren Sprunggelenks (USG) und des Fußgewölbes, sowohl statisch als auch unter Belastung. Das Ziel des Orthesenkonzeptes ist, eine verbesserte Bewegungs- und Haltungskontrolle sowie eine erhöhte Stand- und Gangsicherheit zu erreichen. Die CFO nach Hafkemeyer zeichnet sich durch ihr geringes Gewicht und den geringen Volumenbedarf aus, wodurch das Tragen von Konfektionsschuhen ermöglicht wird. Diese Eigenschaften führen zu einer hohen Patient*innencompliance und somit zu einer langen Tragezeit8 9 10 11.

Das hochindividuelle Versorgungskonzept nach Hafkemeyer wurde bisher nicht additiv gefertigt. Die in einer Literatur- und Marktrecherche zu dynamisch hochbelasteten vollständig additiv gefertigten AFOs identifizierten Versorgungen12 13 14 15 16 17 18 19 20 21 22 zeigten, dass bisher noch keine 3D-gedruckte AFO entwickelt wurde, welche die Anforderungen an eine CFO nach Hafkemeyer erfüllt und die Gleichwertigkeit mit einer handwerklich gefertigten Orthese nachweisen kann. Die Voruntersuchungen und die Rechercheergebnisse deuteten jedoch darauf hin, dass dies möglich ist.

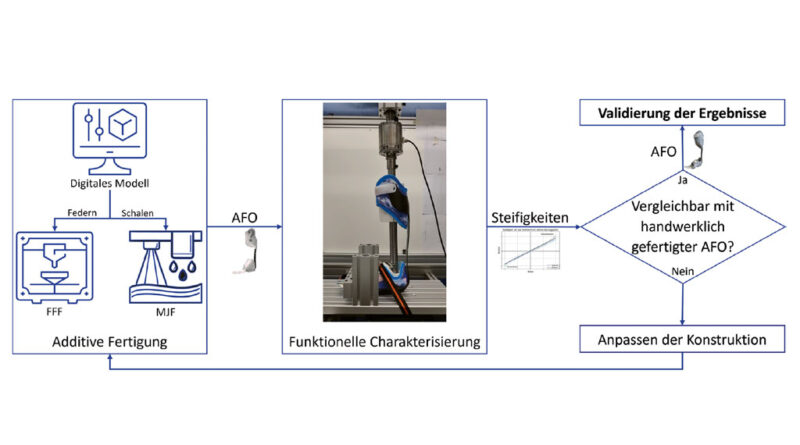

Aufbauend auf der dargestellten grundlegenden Entwicklungsmethodik (Abb. 2) wurde eine anforderungs- und fertigungsgerechte AFO entwickelt, konstruiert und additiv gefertigt. Die funktionellen Eigenschaften beider Orthesen wurden prüftechnisch evaluiert und die additiv gefertigte AFO in einem iterativen Realisierungsprozess, der in Abb. 3 schematisch dargestellt ist, in ihren mechanischen Eigenschaften an die handwerklich gefertigte CFO angeglichen.

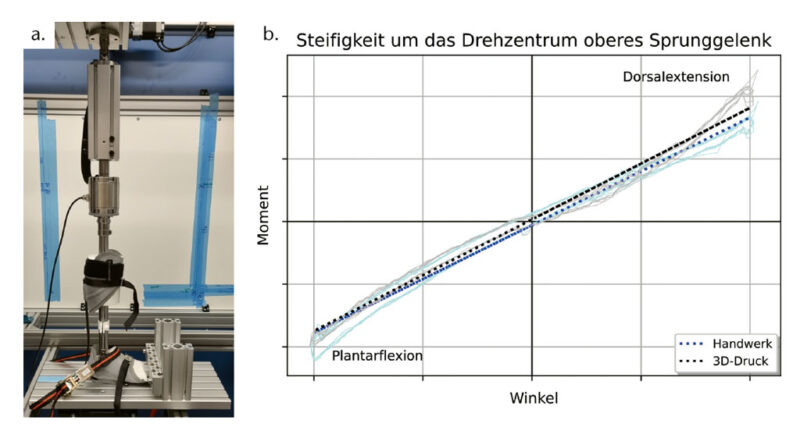

Die Ergebnisse der Untersuchung zeigen, dass die Steifigkeiten um das Drehzentrum des OSG (Abb. 4) und um das Drehzentrum der MTP erfolgreich angeglichen werden konnten.

Ein systematischer Abgleich mit der Anforderungsliste ergibt, dass bis auf zwei alle Anforderungen an die prototypische Entwicklung erfüllt werden. Zum einen konnte die Forderung nach unabhängig voneinander einstellbaren dorsalen und plantaren Widerstandsmomenten nicht erfüllt werden. Da auch die handwerklich gefertigte CFO dies nicht ermöglicht, ist dieser Aspekt für den Vergleich nicht relevant. Zum anderen konnte die Forderung nach gleichwertiger Torsionssteifigkeit zwischen den Orthesen nicht erfüllt werden. Dieser Aspekt hatte in der Ganganalyse keinen messbaren Einfluss auf das Gangbild der Patientin. Aus Sicht der Autoren kann die geringere Torsionssteifigkeit der additiv gefertigten AFO patient*innenindividuell sogar biomechanische Vorteile bieten. Generell wird erwartet, dass der (endlosfaserverstärkte) 3D-Druck das Potenzial bietet, die Steifigkeiten in den verschiedenen Belastungsebenen durch konstruktive Gestaltung frei zu beeinflussen. Darüber hinaus zeigte der Abgleich, dass die additiv gefertigte AFO Vorteile hinsichtlich der Modularität, der Reibung zwischen Orthese und Haut sowie des Mikroklimas aufweist und mit 260 g um 95 g leichter ist als die handwerklich gefertigte CFO.

Nach der klinischen Validierung erfolgte ein zweiwöchiger Tragetest mit anschließender Befragung der Patientin mittels Fragebogen und Interview. Die Ergebnisse werden derzeit ausgewertet und können ggfs. weitere Hinweise auf die Vorteile bzw. den Optimierungsbedarf der additiven CFO enthalten.

Klinische Validierung

Die klinische Validierung erfolgte mit Hilfe der 3D-Ganganalyse und wurde durch einen unabhängigen klinischen Partner durchgeführt. Die Untersuchung fand im Ganglabor des sozialpädiatrischen Zentrums der Christopherus Kliniken in Coesfeld statt (Abb. 5). Die Aufzeichnung des Gangbildes der Patientin erfolgte nacheinander unter drei Bedingungen: barfuß, mit der additiv gefertigten und mit der handwerklich gefertigten AFO. Zur Durchführung der 3D-Ganganalyse wurde ein System der Firma Vicon, bestehend aus zehn Infrarot- und zwei Videokameras sowie zwei AMTI-Kraftmessplatten, eingesetzt. Die Platzierung der Marker erfolgte nach dem Plugin-Gait-Modell (Full Body Model; Vicon Nexus 1.8). Bei der Messung mit Schuhen und Orthese wurden die Marker vom Fuß auf den Schuh übertragen23. Die Patientin ging mit selbstgewählter Geschwindigkeit über eine Gehstrecke von ca. zehn Meter.

Die Untersuchung erfolgte am Fallbeispiel einer 11-jährigen Patientin mit unilateraler Cerepralparese, einer spastischen Hemiparese links (GMFCS Level I), die mit einer dynamischen CFO nach Hafkemeyer versorgt wurde (Abb. 6). Die CFO besteht aus einer vollkontaktigen Fußschale, einer Unterschenkelschale mit tibialer Kondylenanstützung und einer Carbonblattfeder. Fuß- und Unterschenkelschale sind in eine Innen- und eine Außenschale unterteilt. Das Verschließen der Orthesenschalen und die Weitenregulierung erfolgen über ein Gurtband mit Klett- und Flauschband und einem Umlenker. Um eine zirkuläre Fassung zu erreichen und ein Scheuern des Verschlussgurtes auf der Haut zu vermeiden, sind an der Unterschenkel- und Fußschale Laschen angebracht. Das während der Entwicklung anhand der erhobenen Anforderungen favorisierte Konzept der additiv gefertigten AFO orientiert sich für eine bessere Vergleichbarkeit der Orthesen an der handwerklich gefertigten CFO.

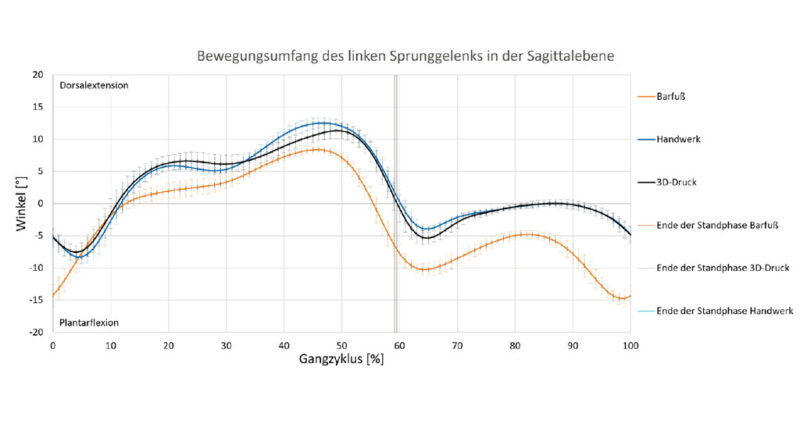

Die in der 3D-Ganganalyse erhobenen Zeit /Distanzparameter, Kinematik- und Kinetikdaten zeigen nur geringe Unterschiede zwischen den beiden Orthesen. Beide Orthesen sind demnach aus Sicht des klinischen Partners funktionell gleichwertig. Exemplarisch ist in Abb. 7 die Kinematik des linken OSG (betroffene Seite/Hemiparese) dargestellt. Es ist zu erkennen, dass mit beiden Orthesen im Vergleich zur Barfußbedingung ein primärer Fersenkontakt erreicht wird und das durch die PF-Bewegung in der Belastungsantwort eine physiologische Lastübernahme ermöglicht wird. Weiterhin ist zu erkennen, dass in der mittleren Standphase keine Bewegungseinschränkung durch die Orthesen stattfindet. Vielmehr kann durch die erhöhte DE eine Dehnung der verkürzten Wadenmuskulatur erfolgen. Des Weiteren wird ein Absinken des Fußes in der Schwungphase durch beide Orthesen verhindert, sodass im Vergleich zur Barfußbedingung ein freies Durchschwingen des Beines möglich ist und Stolpern oder Kompensationsbewegungen vermieden werden.

Fazit

Das Fazit dieser Untersuchung ist, dass durch die methodische Entwicklung, die Charakterisierung der funktionellen Eigenschaften der AFO und eine 3D-Ganganalyse die Gleichwertigkeit zwischen einer additiv gefertigten AFO und einer handwerklich gefertigten CFO nachgewiesen werden konnte. Die entwickelte AFO ist die erste vollständig additiv gefertigte dynamisch hochbelastete AFO, welche die Anforderungen an eine CFO nach Hafkemeyer erfüllt und sowohl funktionell als auch in der Erprobung mit der Patientin nachweislich gleichwertig ist. Es besteht jedoch weiterer Forschungsbedarf, um die Orthese zu optimieren, das Ergebnis an einer größeren Patient*innenzahl zu verifizieren und die additiv gefertigte AFO in eine vollständig digitale Prozesskette zu implementieren.

Der hier erreichte Proof of Principle soll in einer Zusammenarbeit zwischen der FH Münster, der MUUV GmbH, dem Kompetenzzentrum Kramer, dem Care Center Deutschland und dem Sozialpädiatrischen Zentrum der Christopherus Kliniken in Coesfeld weiter erforscht werden.

Hinweis

Ermöglicht wurde das Projekt durch die Unterstützung von Kooperationspartnern aus dem Handwerk, nämlich dem Sanitätshaus Gäher, dem Kompetenzzentrum Kramer und dem Care Center Deutschland sowie dem Sozialpädiatrischen Zentrum der Christopherus Kliniken in Coesfeld als klinischem Partner. Technisch unterstützt hat das Projekt die Antonius Köster GmbH. Das Forschungsprojekt SIGMA3D wurde durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert.

Die Autoren:

Prof. Dr.-Ing. David Hochmann

FH Münster

Fachgebiet Biomechatronik und

Rehabilitationstechnik

Stegerwaldstraße 39, 48565 Steinfurt

david.hochmann@fh-muenster.de

Begutachteter Beitrag/reviewed paper

Dilthey C, Hochmann D. Methodische Entwicklung und Validierung einer vollständig additiv hergestellten dynamisch hochbelasteten Unterschenkel-Fuß-Orthese. Orthopädie Technik, 2023; 74 (8): 50–55

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; (5): 18–23

- Carl AK, Hochmann D. Comparison of the regulatory requirements for custom-made medical devices using 3D printing in Europe, the United States, and Australia. Biomedical Engineering/Biomedizinische Technik 67, 2022; (2): 61–69

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; (5): 18–23

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Kempf T, Steil J, Metzger H. Welchen Stellenwert hat digitale Fertigung im Werkstattalltag? Orthopädie Technik, 2022; 73 (5): 48–55

- Hochmann D et al. SIGMA3D – Simulationsgestützte Medizintechnikplattform zur individuellen 3D-Hilfsmittelversorgung. 360°-Fachportal OT. 03.07.2020 (Zugriff am 14.03.2023)

- Hafkemeyer U, Blatt M. Dr. Ulrich Hafkemeyer: Versorgungsqualität ist eine Teamarbeit. Interview vom 17.09.2020. 360°-Fachportal OT (Zugriff am 14.03.2023)

- Hafkemeyer U et al. Gangbildverbesserung bei Cerebralparese am Beispiel der dynamischen Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer. Orthopädie Schuhtechnik, 2017; (5): 44–49

- Hafkemeyer U et al. Die Behandlung von Apoplex-Patienten mit der dynamischen Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer. Orthopädie Schuhtechnik, 2018; 2: 18–23

- Wühr J et al. Überprüfung der Wirksamkeit dynamischer Unterschenkelorthesen in Prepreg-Technik mittels 3‑D‑Ganganalyse. Orthopädie Technik, 2015; 66 (12): 26–31

- Mavroidis C et al.: Patient specific ankle-foot orthoses using rapid prototyping. Journal of Neuroengineering and Rehabilitation, 2011; 8: 1

- Mika L et al. Digitalisierung und 3D-Druck als Werkzeuge in der Orthopädietechnik: Prozessoptimierung zur wissensbasierten Konstruktion und Auslegung von Bewegungselementen für die Herstellung individueller Orthesen. Orthopädie Technik, 2022; 73 (5): 56–64

- Harper NG et al. Selective laser sintered versus carbon fiber passive-dynamic ankle-foot orthoses: a comparison of patient walking performance. Journal of Biomechanical Engineering, 2014; 136 (9): 091001

- Faustini MC et al. Manufacture of Passive Dynamic ankle-foot orthoses using selective laser sintering. IEEE Transactions on Bio-medical Engineering, 2008; 55: 784–790

- Harper NG et al. The influence of ankle-foot orthosis stiffness on walking performance in individuals with lower-limb impairments, Clinical Biomechanics, 2014; 29 (8): 877–884

- ORTHO-TEAM AG: Lancierung „Step Ready 3D“ (Zugriff am 16.04.2023)

- Schrank ES, Stanhope SJ. Dimensional accuracy of ankle-foot orthoses constructed by rapid customization and manufacturing framework. Journal of Rehabilitation Research and Development, 2011; 48 (1): 31–42

- Wojciechowski EA et al. Replicating and redesigning ankle-foot orthoses with 3D printing for children with Charcot-Marie-Tooth disease. Gait & Posture, 2022; 96: 73–80

- Schrank ES et al. Assessment of a virtual functional prototyping process for the rapid manufacture of passive-dynamic ankle-foot orthoses. Journal of Biomechanical Engineering, 2013; 135 (10): 101011–101017

- Ranz EC et al. The influence of passive-dynamic ankle-foot orthosis bending axis location on gait performance in individuals with lower-limb impairments. Clinical Biomechanics, 2016; 37: 13–21

- Ratinesh R et al. Numerical and Experimental Mechanical Analysis of Additively Manufactured Ankle-Foot Orthoses. Materials, 2022; 15 (17): 6130

- Wühr J et al. Überprüfung der Wirksamkeit dynamischer Unterschenkelorthesen in Prepreg-Technik mittels 3‑D‑Ganganalyse. Orthopädie Technik, 2015; 66 (12): 26–31