Einleitung

Jetzt haben wir sie, die 3‑D-Drucktechnik. Was machen wir nun damit? Diese Frage stellen sich nicht nur Handwerksbetriebe, sondern auch Konzerne. Manche haben sich sofort der Avantgarde angeschlossen, andere haben sich langsam und strukturiert der Technik geöffnet, und wieder andere warten bis heute ab. „Mit 3‑D-Druck kann man alles machen“, hört man häufiger, und meist wird auch noch suggeriert, dass aus dem Drucker ein fertiges Produkt komme. Das ist aber bis auf wenige Ausnahmen nicht der Fall: Der Drucker liefert Bauteile, die ähnlich wie klassische Gussteile endbearbeitet und meist auch mit anderen gedruckten und nicht gedruckten Teilen montiert werden müssen, um einsatzbereit zu sein.

Ein Einsatz von 3‑D-Druckern ist daher immer dann erfolgreich, wenn im Rahmen einer sorgfältigen Analyse die Vor- und Nachteile eines Produktes und die größten Kostentreiber ermittelt werden, und wenn es gelingt, die Nachteile durch gedruckte Bauteile zu kompensieren. Im einfachen, aber häufig vorkommenden Fall werden traditionell gefertigte Teile substituiert; im günstigsten Fall werden neue, bessere und günstigere Produkte entwickelt, weil der 3‑D-Druck deren Herstellung ermöglicht. Damit wird klar, dass 3‑D-gedruckte Produkte im besten Fall aus Teilen bestehen, die aus der Kombination unterschiedlicher 3‑D-Druckverfahren resultieren. Deshalb ist es wichtig, sich nicht nur mit einem Verfahren zu befassen, sondern die Potenziale zumindest der wichtigsten zu kennen.

Eigenschaften und Potenziale der additiven Fertigung

Die additive oder generative Fertigung, aktuell als „3‑D-Druck“ bezeichnet, ist dann vorteilhaft,

- wenn die Bauteile geometrisch komplex sind,

- wenn sie an die Nutzer individuell angepasst werden müssen,

- wenn Einzelstücke oder auch kleine Serien vorzugsweise mit individuellen Änderungen von Bauteil zu Bauteil benötigt werden.

Diese Voraussetzungen werden umso besser erfüllt, je intensiver die Wechselwirkung der gedruckten Bauteile mit dem Menschen ist. Das trifft in besonderem Maße auf die Orthopädie-Technik zu, weil es dabei um die Gestaltung von Hilfsmitteln geht, die im Kontext einer bestehenden Situation benötigt und dazu optimal gestaltet und entsprechend gefertigt werden müssen.

Diese Aufgabe erfüllen additive Verfahren in besonderem Maße, weil sie virtuelle, also im Computer oder mittels eines medizinischen Bildgebungsverfahrens erzeugte 3‑D-Modelle direkt und ohne Zwischenschaltung von Werkzeugen in physische, also anfassbare und belastbare Bauteile umsetzen. Deshalb ist das Verfahren des 3‑D-Drucks für medizinische Anwendungen allgemein und für die Anwendung in der Orthopädie-Technik besonders geeignet.

3‑D-Druck

3‑D-gedruckte Bauteile entstehen Schicht für Schicht. Die Schichten gewinnt man aus einem vollständigen digitalen 3‑D-Volumenmodell. Dieses entsteht, wie im Maschinenbau üblich, durch eine 3‑D-Konstruktion oder, wie in der Orthopädie-Technik verbreitet, durch Abformen und Scannen. Den so erzielten rechner internen (virtuellen) Datensatz zerlegt man (mathematisch) automatisiert in äquidistante Schichten von üblicherweise 1/10 mm Schichtdicke.

Das Bauteil entsteht durch die Anwendung unterschiedlicher 3‑D-Druckverfahren. Allen ist gemeinsam, dass die Einzelschichten des virtuellen Datensatzes in physische (also reale, anfassbare) Schichten überführt und diese in der richtigen Reihenfolge automatisiert aufeinandergeschichtet werden. Deshalb wird die Methode auch als „Schichtbauverfahren“ bezeichnet. Abbildung 1 zeigt das Prinzip an einem 3‑D-Puzzle. Es wird deutlich, dass man dazu nur folgende Elemente benötigt:

- das Material,

- die Schichtdicke jeder Einzelschicht,

- die Kontur jeder Einzelschicht sowie

- die Reihenfolge der Einzelschichten oder die Lage der Schicht im Bauteil.

3‑D-Druckverfahren

Kommerzialisierte 3‑D-Druckverfahren und ‑Drucker unterscheiden sich nur dadurch voneinander,

- aus welchem Material die Einzelschichten bestehen,

- wie die Überführung der virtuellen Einzelschicht in eine reale Schicht des Bauteils erfolgt (z. B. durch Ausschneiden der Kontur aus einem vorgefertigten Halbzeug, hier aus Pappe) und

- wie die einzelnen Schichten miteinander verbunden werden (z. B. durch Kleben).

Allen 3‑D-Druckverfahren ist gemeinsam, dass die skizzierte Prozessfolge automatisiert in Maschinen abläuft, die man „3‑D-Drucker“ nennt. Allen 3‑D-Druckverfahren gemeinsam ist auch ein Bauraum oder eine Bauplattform, in dem oder auf der das Bauteil schichtweise entsteht, und eine Einrichtung, die die Konturierung der Einzelschicht übernimmt. Aktuell gibt es 3‑D-Drucker für alle Werkstoffgruppen (Kunststoff, Metall, Keramik) und in unterschiedlichen Größen (von unter 100 mm³ bis zu über 1 m³) und Preisklassen (von wenigen 100 bis zu 2 Mio. Euro), optimiert für Privatanwendungen, professionellen Einsatz und zunehmend auch für eine digitale Serienfertigung. Vor diesem Hintergrund sind für die Anwendung in der Orthopädie-Technik vor allem vier Eigenschaften des 3‑D-Drucks interessant:

- in weiten Grenzen freie Formgebung,

- Fertigung interner Hohlstrukturen,

- Verarbeitbarkeit von Materialien unterschiedlicher Elastizität (Shorehärte) sowie

- Realisierung bionischer Strukturen.

Es haben sich fünf „Verfahrensfamilien“ und darauf abgestimmte Maschinen mit einigen Derivaten herausgebildet. Da es beim 3‑D-Druck wesentlich darauf ankommt, das eingesetzte Material schichtweise zu konturieren, wozu meist auch der Aggregatzustand gewechselt werden muss, sind die Verfahren vorzugsweise – aber nicht exklusiv – mit bestimmten Materialien verbunden. Im Folgenden werden die Verfahren kurz skizziert. Dabei wird auf die Anwendung in der Orthopädie-Technik besonders eingegangen. Der weitere schnelle Einstieg ins Thema gelingt mit Hilfe der Quelle 1, ein tieferer Einstieg wird durch die Quelle 2 unterstützt.

Stereolithographie (SL), Polymerprinting (PolyJet)

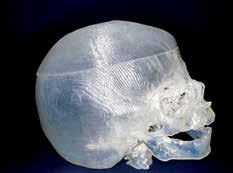

Bei den Stereolithographie- oder Polymerisationsverfahren entstehen die einzelnen Schichten durch die lokale Verfestigung (Polymerisation oder Foto-Vernetzung) von flüssigem Monomer (Acrylharz, Epoxidharz, Vinylether) durch Lampen- oder Laserstrahlung. Dies geschieht bei der klassischen Laserstereolithographie (Abb. 2) in einem Harzbad, in dem das Bauteil auf einer vertikal verfahrbaren Plattform Schicht für Schicht mittels Laserstrahl konturiert wird. Dazu fährt ein Laser die Schichtkontur ab und schraffiert die eingeschlossenen Flächen.

Beim Polymerprinting (oder Poly-Jet-Verfahren) wird das flüssige Harz Schicht für Schicht mittels eines Druckkopfes per Mehrfachdüse auf die Bauplattform aufgedruckt und mit einer mitlaufenden UV-Lampe direkt verfestigt (polymerisiert) – wie die Kunststofffüllung beim Zahnarzt. Dadurch entfällt das Harzbad. Das Verfahren ermöglicht die Herstellung von Bauteilen als Vollfarb-Drucke (300.000 Farben) und in „Multi-Material-Technik“ (6 unterschiedliche Materialien werden simultan gedruckt; Abb. 3). Bei beiden Verfahrensvarianten verbinden sich aufeinanderfolgende Schichten ebenfalls durch Photopolymerisation. Vorteile der Polymerisationsverfahren sind der hohe Detaillierungsgrad und für viele Materialien Transluzenz oder gar Transparenz. Nachteile der Polymerisationsverfahren sind die geringe mechanische und thermische Belastbarkeit der Bauteile. Beide Kennwerte sind bei der Laserstereolithographie aufgrund der verwendeten Epoxidharze höher als beim Polymerdrucken.

Verfahren, die im Harzbad arbeiten (Laserstereolithographie), benötigen Stützen, die vor dem Druck mittels Spezialprogrammen automatisch konstruiert und nach dem Druck manuell entfernt werden müssen. Die Laserstereolithographie kann prinzipbedingt weder mehrere Materialien noch Farben simultan verarbeiten.

Selektives Lasersintern (SLS) oder ‑schmelzen (SLM)

Die Nachteile der Polymerisationsverfahren können überwunden werden, wenn anstelle photosensitiver Harze Polyamidpulver (Polyamid 12, ggf. auch Polyamid 11) verwendet wird. Die einzelnen Schichten entstehen durch das lokale Aufschmelzen der Pulver, vorzugsweise durch Laserstrahlung. Die Verfestigung der Kontur erfolgt durch Wärmeleitung in das umgebende Pulver. Dieses übernimmt auch die Stützung des teilfertigen Bauteils, sodass keine gesonderten Stützen gebaut und entfernt werden müssen (Abb. 4). Vorteile der Sinterverfahren sind eine deutlich höhere mechanische und thermische Belastbarkeit, als sie Bauteile aus Kunstharzen aufweisen. Nachteile sind ein geringerer Detaillierungsgrad (gegenüber SL) und die fehlende Transluzenz.

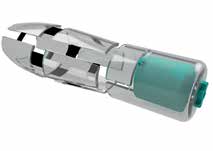

Anstelle von Polyamid-Pulvern können in einem modifizierten, aber grundsätzlich gleichartigen Prozess auch Metallbauteile aus Metallpulver „gesintert“ (physikalisch richtig: „geschmolzen“) werden. Aufgrund der erhöhten Verzugsgefahr werden im Metallprozess Stützen benötigt. Ein Beispiel ist der nach bionischen Prinzipien konstruierte Rahmen des Elektromotorrades in Abbildung 5, der zudem hohl ist. Er wurde aus einem „Scalmalloy“ genannten proprietären Pulverwerkstoff selektiv erschmolzen. Der Grundgedanke ist ohne Weiteres auf Prothesen zu übertragen.

Sinter- oder Schmelzverfahren haben sich vor allem wegen der höheren Festigkeit der Bauteile für schalenförmige Elemente, für Freiformflächen und für tragende (lastaufnehmende) Strukturen bewährt und sind daher besonders für Prothesen-Elemente geeignet.

Extrusionsverfahren (FLM, FDM)

Aufschmelzen und lokales Auftragen drahtförmiger Thermoplaste mittels beheizter Düse kennzeichnen die Extrusionsverfahren. Der Prozess entspricht grundsätzlich dem Prinzip einer Heißklebepistole. Die Schichtbildung (die Abkühlung bis zur festen Phase) erfolgt durch Wärmeleitung in das teilfertige Bauteil und in die Umgebung.

Zu den Extrusionsverfahren zählen die professionellen Verfahren, FDM (Fused Deposition Manufacturing) genannt. Aber auch die per Fused Filament Fabrication (FFF) arbeitenden sogenannten Fabber (Digital Fabricator) oder Drucker folgen diesem Prinzip. Letztere sind sehr preiswerte (ca. 500 bis 5.000 Euro), einfach aufgebaute, technisch nicht sehr anspruchsvolle 3‑D-Drucker, die bei geringer Anzahl von Bauteilen auch in kleinen Werkstätten profitabel betrieben werden können.

Zu den Nachteilen der FFF-Drucker gehört, dass sie relativ langsam sind, dass das Filament von Hand eingeführt werden muss und dass bei vielen Geometrien Stützen notwendig sind. Von Vorteil ist ihr kostengünstiger Einsatz, dass keine Flüssigkeiten im Prozess beherrscht werden müssen und dass farbige Bauteile durch den Einsatz farbigen Baumaterials gedruckt werden können. Beispiele sind die Verbindungselemente des Exoskelettes in Abbildung 6 und die Aufbissschiene in Abbildung 7.

Pulver-Binder-Verfahren („Powder Jetting“)

Bei dem auch als „Binder Jetting“ bekannten Verfahren wird eine BinderFlüssigkeit entsprechend der jeweiligen Kontur in die Pulverschicht eingespritzt. An diesen Stellen verfestigt sich die Schicht. Die nachfolgenden Schichten werden wie die vorhergehende konturiert. Das Bauteil entsteht zunächst als eine Art „Grünteil“ und erhält seine Endfestigkeit durch eine nachfolgende Infiltrierung mittels Wachs oder Kunstharz.

Durch den Einsatz gefärbter Binder kann das Verfahren auch kontinuierlich gefärbte Bauteile herstellen. Es existiert zudem ein gipsähnlicher Werkstoff, mit dem Orthopädie-Techniker vertraut sind. Er ist aber zur Substitution verstärkter Gipsformen weder technisch noch wirtschaftlich geeignet. Am Beispiel des geschnittenen Ohrmodells (Abb. 8) wird deutlich, dass das Verfahren sehr gut für Demonstrationsbauteile geeignet ist.

Schicht-Laminat-Verfahren (LLM, LOM, SDL)

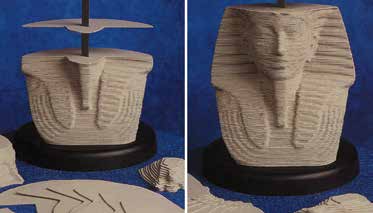

Das automatisierte Ausschneiden und anschließende Verkleben der Einzelschichten aus Platten oder Folien wird als Schicht-Laminat-Verfahren oder „Layer Laminate Manufacturing“ (LLM) bezeichnet. Es ist insbesondere dann auch wirtschaftlich vorteilhaft, wenn größere massive Bauteile hergestellt werden müssen, die viel Material erfordern, weil sich dann der niedrige Materialpreis besonders positiv auswirkt. Das Verfahren ist zwar eines der ältesten, hatte aber keine besondere Bedeutung, bis es 2010 als „Selective Deposition Lamination“ (SDL) von der Firma MCor überarbeitet und in unterschiedlichen, auch farbigen, Varianten erneut auf den Markt gebracht wurde (Abb. 9).

Der Nachteil dieses Verfahrens besteht darin, dass es recht langsam ist, eine komplizierte Entformung verlangt und eine Fixierung des fertigen Bauteils notwendig macht, da sonst die Gefahr einer Delamination besteht. Eine Endbearbeitung, z. B. durch Lackieren, ist erforderlich. Vorteile bei allen Varianten sind die hohe Druckbelastbarkeit der Bauteile und dass keine Stützen und auch keine Spezialpapiere notwendig sind. Die Schicht-Laminat-Verfahren sind von Vorteil beim Einsatz als Anschauungs- und Schulungsmodelle. Die Bauteile sind auf Druck sehr belastbar, auf Zug und Biegung dagegen nicht.

Datenhandling

Die Daten werden mit Hilfe medizinischer Bildgebungsverfahren, vorzugsweise mittels Computertomographie (CT) oder Ultraschall (US), optisch zugängliche Strukturen auch durch Scanner erfasst. Die meist im DICOM-Format vorliegenden 3‑D-CAD-Daten werden relativ einfach durch Spezialprogramme (z. B. „Mimics“ von Materialise) in baubare Datensätze (Standard: STL-Formulierung; STL = Standard Transformation Language) überführt und mittels 3‑D-Druckern hergestellt. Alternativ werden die Daten durch eine 3‑D-CAD-Konstruktion oder durch Informationen aus 3‑D-Datenbanken erzeugt. Für industrielle Anlagen gibt es eine große Anzahl herstellerseitig gelieferter Software, aber auch ein umfangreiches Angebot an Shareware für Privatanwender und Semi-Profis.

Modelle und deren Anwendung – Epithesen, Prothesen, Exoskelette

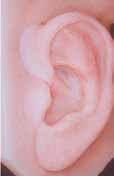

Epithesen sind äußerlich getragene, möglichst natürlich wirkende Körper„Ersatzteile“ wie künstliche Ohrmuscheln, Nasen oder Abdeckungen großer bleibender Defekte. Sie erfordern eine sorgfältige Anpassung, weil der Mensch auch bei symmetrischen Körperteilen individuelle Ausprägungen zeigt. Im Mittelpunkt steht der Epithetiker oder die Epithetikerin. Das Pulver-Binder-Verfahren mittels Stärkepulver liefert ein poröses sogenanntes Rohohr, das mit Wachs infiltriert wird und mit traditionellen manuellen Methoden modelliert und ausgearbeitet wird (Abb. 10a u. b).

Prothesen und Exoskelette sind äußerlich temporär oder auch dauerhaft zu tragende abnehmbare künstliche Gliedmaßen oder Stützstrukturen, die einen Heilungsprozess fördern oder eine dauernde Schädigung des Bewegungsapparates überwinden helfen. Ein Beispiel für ein Exoskelett ist die bereits in Abbildung 6 gezeigte Apparatur, die der kleinen Emma, die seit ihrer Geburt an einer angeborenen Gelenksteife mit unterentwickelten Muskeln leidet (Arthrogryposis multiplex congenita, AMC), eine selbstbestimmte, wenn auch eingeschränkte Bewegung ermöglicht. Exoskelette kann man generell als Bewegungs- und Hebehilfe für Gesunde und Behinderte betrachten. Neben der patientenspezifischen Konstruktion ist die darauf abgestimmte Material- und Verfahrenswahl wichtig. Verwendet werden vor allem 3‑D-gedruckte (gesinterte) Verbindungselemente und traditionell hergestellte Carbon-Elemente. Anforderungen an Exoskelette sind insbesondere die reproduzierbar ertragene mechanische Belastung, ein geringes Gewicht, die Sicherstellung der Alterungsbeständigkeit gegenüber UV-Strahlung und anderen auf die Struktur einwirkenden Einflüssen und vor allem bei Kindern das „Mitwachsen“ sowohl unter technischen als auch unter ökonomischen Gesichtspunkten. Bevorzugt wird daher das selektive Lasersintern von Polyamiden und das Extrusionsverfahren (FDM) wie beim Exoskelett von Emma (s. Abb. 6) oder dem in Abbildung 11. Das Beispiel einer vollständig gedruckten Prothese aus Polyamid (Lasersintern) zeigt Abbildung 12. Die Daten stammen z. B. von einem Gipsabdruck oder von einem Modell (via Scan).

Die mitwachsende Handprothese (Abb. 13) „AMaProsthesis (AMaPro)“ ist speziell für Kinder entwickelt worden und kann dezentral auf „Fabbern“ oder 3‑D-Druckern sehr preiswert hergestellt, dem Wachstum angepasst (Abb. 14) oder repariert werden. Werkstoffe sind vor allem PLA-Filamente, die in allen Farben verfügbar und zudem umweltfreundlich sind. Auch die Prothese (Ausschnitt in Abb. 13) besteht aus mehreren Elementen, die einzeln gedruckt und dann montiert wurden. Zum Einsatz kommen unterschiedliche FFF-Drucker und Materialien sowie Bauteile aus dem Polymer-Jetting-Verfahren. Auch die im weiteren Sinne als Verbrauchsgut anzusehende Aufbissschiene (siehe Abb. 7) kann mit ausreichender Genauigkeit schnell und sehr preiswert mit Fabbern aus PLA hergestellt werden.

Sohlen und Einlagen

Individualisierte Einlagen können mit unterschiedlichen 3‑D-Druckverfahren hergestellt werden. Auf Seiten der Daten muss dazu das Druckprofil des Fußes (analog dazu bei Prothesen das des Stumpfes) aufgenommen und unter Berücksichtigung der Elastizität des verwendeten Materials in einen druckbaren Datensatz umgewandelt werden.

Aktuell werden zwei Materiallinien bevorzugt, die das Drucken elastischer Bauteile unterstützen: TPE und TPU (Tab. 1). TPE (Thermoplastisches Elastomer, Abb. 15) ist ein elastisches Material zum Extrudieren in Fabbern. TPU (Thermoplastisches Polyurethan, Abb. 16) ist ein elastisches verschleißarmes Material zum Sintern in KunststoffLaser-Sintermaschinen. Es hat eine hartgummiartige Flexibilität, ist schlagfest und dauerverwendbar und erlaubt Hautkontakt. Tabelle 1 zeigt wichtige Eigenschaften in der Gegenüberstellung; Details finden sich in 3.

Die Beispiele zeigen auch, dass man die Elastizität der Sohlen durch die Shorehärte der Materialien (ggf. von mehreren schichtweise angeordneten), aber auch durch Konstruktion einer Sohlenstruktur (Abb. 16) oder durch eine Kombination von beidem erzielen kann. Eine Sonderentwicklung ist das 3‑D-Drucken carbonverstärkter Bauteile, z. B. als Sohle (Abb. 17). Dazu wird ein 3‑D-Drucker mit einer mitlaufenden Kohlefaser verwendet (Hersteller: Markforged), die in die zunächst gedruckte Polymerschicht eingebracht wird. Abbildung 17 zeigt unterschiedliche Konstruktionen.

Ausblick: Zukünftige Verfahren und Anwendungen

3‑D-Druck mit Bakterien

Neri Oxman, Professorin am MIT in Cambridge bei Boston, hat sogenannte Natto-Bakterien, die äußerst sensibel auf Feuchtigkeit und Hitze reagieren, mittels eines Bio-Druckers in Kleidung eingedruckt und so Funktionsstoffe hergestellt, die ohne äußere Steuerung eine aktive Ventilation bewirken (Abb. 18a u. b). Sie erhöhen vor allem den Tragekomfort, z. B. auch bei Prothesen.

Beiträge zur sozialen Integration

Ein wesentlicher Vorteil des 3‑D-Drucks besteht darin, dass Geometrievariationen, insbesondere das Einbringen von Ornamenten, Logos und leichten Skalierungen, keine Extrakosten verursachen – damit sind Individualisierungen leicht und schnell möglich. Da vorzugsweise dünnwandige Schalenelemente gedruckt werden können, sind viele stigmatisierende Elemente früherer Prothesen leicht zu vermeiden. Der 3‑D-Druck unterstützt damit den Trend, Prothesen das Image des „Krankseins“ zu nehmen und sie zunehmend als schmückendes Element oder modisches Accessoire zu begreifen (Abb. 19).

Ähnlich den Handy-Covern entwickelt sich ein Markt von individualisierten „Stylish-Leg-Covern“, die als modisches Accessoire an Prothesen angebracht oder in sie integriert werden. Sie sind leicht auszuwechseln und können der Tragesituation leicht angepasst werden.

Fazit

Der 3‑D-Druck ist eine Fertigungstechnik, die die unterschiedlichen Kon struktions- und Gestaltungsaspekte in der Orthopädie-Technik positiv unterstützt und dadurch neue Lösungen ermöglicht. Das Potenzial liegt vorzugsweise in der Kombination unterschiedlicher 3‑D-Druckverfahren untereinander und mit traditionellen Verfahren, Materialien und Dekorationsverfahren.

Der 3‑D-Druck ist deshalb vor allem geeignet, die etablierte Handwerkskunst an vielen Stellen wirkungsvoll zu ergänzen und weiterzuentwickeln. Es besteht daher weniger die Gefahr einer Verdrängung. Der 3‑D-Druck unterstützt nachhaltig den Trend zur Digitalisierung und die Integration traditionell-analoger und digitaler Fertigungsschritte.

Es wird dringend empfohlen, sich mit dieser Technologie auseinanderzusetzen. Auch wenn die Entscheidung im Einzelfall gegen diese Technologie fallen sollte, so sollte dies auf jeden Fall auf der Basis der Kenntnis der Möglichkeiten und Grenzen des 3‑D-Drucks erfolgen.

Für die Autoren:

Prof. Dr.-Ing. Andreas Gebhardt

Dekan Fachbereich Maschinenbau und Mechatronik

FH Aachen, University of Applied Sciences

Goethestr. 1

52064 Aachen

gebhardt@fh-aachen.de

Begutachteter Beitrag/reviewed paper

Gebhardt A, Kessler J, Thurn L, Abbas K. 3‑D-Druck in der Orthopädie-Technik – Grundlagen und Anwendungsbereiche. Orthopädie Technik, 2017; 67 (3): 28–33

| Filament | Shore A Hardness | Density | Print Temps | Chemical Resistance | Abrasion Resistance | Shrinkage |

|---|---|---|---|---|---|---|

| TPE | 85A (very soft) | 1.20g/cm3 | 210–230C HB–50C | Med | Med–Low | 1.2–3.0% |

| TPU | 94A (pretty soft) | 1.21g/cm3 | 210–230C HB–50C | Med–High | High | 0.8–1.8% |

- Compliance in der Skoliose-Korsettversorgung – Einflussfaktoren und Herausforderungen einer erfolgreichen Therapie — 5. Juli 2025

- Elektrische Anregung eines Teleskop-Phantoms – Fallstudie an einer beinamputierten Patientin — 4. Juli 2025

- Dynamische Hüftabduktions-Lagerungsorthese zur Behandlung pathologisch veränderter Hüften bei neuromuskulären Erkrankungen in der Kinderorthopädie — 5. Juni 2025

- Gebhardt A, Kessler J, Thurn L. 3D-Drucken. Grundlagen und Anwendungen des Additive Manufacuring (AM). 2., aktualisierte und erweiterte Auflage. München: Carl Hanser Verlag, 2017

- Gebhardt A. Additive Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. 5., aktualisierte und erweiterte Auflage. München: Carl Hanser Verlag, 2016

- Gebhardt A, Kessler J, Thurn L. 3D-Drucken. Grundlagen und Anwendungen des Additive Manufacuring (AM). 2., aktualisierte und erweiterte Auflage. München: Carl Hanser Verlag, 2017