Einleitung

In den Katalogen orthopädietechnischer Hilfsmittel sind zahlreiche Knie- und Fußpassteile zu finden. Diese existieren in einer Vielzahl von Typen, Preiskategorien und Qualitäten – und doch gilt für alle der Faktor Rentabilität für ihren jeweiligen Hersteller. Aus marktwirtschaftlichen Gründen bedeutet eine schwache Nachfrage das Ende des entsprechenden Passteiles. Welche Alternativen hat der Orthopädie-Techniker, wenn er die benötigten Passteile auf dem Markt nicht findet?

Im Folgenden werden vier Beispiele vorgestellt, bei denen als Alternative die Passteile selbst hergestellt wurden.

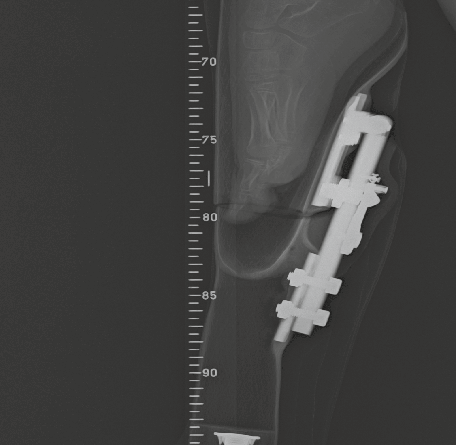

Prothesenversorgung bei Fehlbildung des Femurs

Eine Prothesenversorgung bei Fehlbildung des Femurs kann ohne Gelenk erfolgen, bis die Prothesenlänge das Sitzen unmöglich macht (z. B. im Auto). Dies ist meistens bei Kindern um das 6. Lebensjahr der Fall. Dann ist das Einsetzen eines Prothesenkniegelenks zwingend. Dazu sind marktübliche Produkte jedoch ungeeignet. Um die Überlänge zu reduzieren, haben wir uns entschieden, das Knie hinter dem Fuß des Patienten zu platzieren (Abb. 1 u. 2). Dafür lassen sich allerdings Knie mit ventralem Feststellzug nicht verwenden; vielfach sind die auf dem Markt existierenden Knie zu voluminös. Außerdem ergeben Kniepassteile ohne pneumatische oder hydraulische Steuerung kein befriedigendes Gangbild. Aus diesem Grund haben wir eine Lösung gesucht, um ein passendes Gelenk mit Sperre herzustellen.

Die Anforderungen lauteten:

- Volumen und Masse reduzieren;

- Überlänge in Sitzposition auf das Minimum reduzieren, da das proximale Segment schon zu lang ist;

- einfache Handhabung.

Es wurde ein Alu-Gelenk konstruiert, das flach genug ist, um hinter dem Kinderfuß Platz zu finden (Abb. 3). Der Pin der Sperre besteht aus gehärtetem Stahl. Er ist in einem Feingewinde mit einer Gegenmutter aus Messing befestigt. Dies erlaubt eine feine Regulierung und erhöht die Passgenauigkeit. Der Sperrhammer bewegt sich auf lateralen Druck; die Rückführung der Sperre wird mittels einer Feder erreicht.

Für den Aufbau wird die Prothese steif anprobiert. Das Gelenk wird auf Schaft und Balsaholzteil befestigt; dabei muss auf die Stellung geachtet werden, so dass die sitzende Position ermöglicht wird. Erst dann sägen wir die Prothese auf Zehenhöhe ab (damit diese in sitzender Position ebenfalls frei liegen). Somit erreichen wir eine minimale Länge des proximalen Segmentes (Abb. 4 u. 5). Sobald die Größe des Kindes es zulässt, wird unser selbst entwickeltes Knie durch ein hydraulisches Einachs-Kniegelenk ersetzt. Das erzielte Resultat im Erwachsenenalter spricht gegen eine Amputation des Kinderfußes.

Ski-Oberschenkelhülse für Unterschenkelamputierte

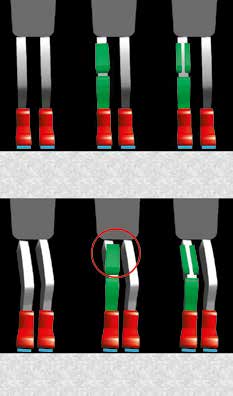

Eine Ski-Oberschenkelhülse wurde schon vor einigen Jahren von Pierre Botta beschrieben 1. Sie ermöglicht die benötigte Kontrolle der Rotation. Doch fühlen sich Spitzensport-Skifahrer beim Einkanten häufig eingeschränkt. Somit wurde nach einer Verbesserungsmöglichkeit gesucht.

Die Anforderungen lauteten:

- Rotationskontrolle

- müheloses Einkanten

Wenn ein Skifahrer eine Kurve fahren will, drückt er die Knie in Richtung Kurve, um seinen Skiern die passende Richtung zu geben, und kantet ein. Während dieser Phase bleibt das Becken senkrecht zu den Skiern. Beim Unterschenkelamputierten mit konventioneller Prothese stellten wir fest, dass die Oberschenkelhülse das Einkanten behindert. Dies verhindert die Rotation, und der Oberschenkel bleibt stets parallel zu den Skiern. Um ein besseres Einkanten zu ermöglichen, wurden Schienen mit einem seitlichen Gelenk konstruiert. Diese neuen Gelenke sind zwar absolut unpassend zur Anatomie (Abb. 6), doch erlauben sie die laterale Neigung der Hülse, die logischerweise aus zwei Teilen bestehen muss (Abb. 7). Optisch hat man den Eindruck, das Knie verlaufe in einer Valgum-Stellung. In Wahrheit sind es Fuß‑, Knie- und Hüftgelenke, die gegenüber den Skiern rotieren. In Aktion ist festzustellen, dass das Einkanten völlig natürlich verläuft (Abb. 8).

Polyzentrisches Kniegelenk

Auf dem APO-Kongress 2005 äußerte der Verfasser, dass die Knieexartikulation in Bezug auf die viel zu geringe Auswahl existierender Passteile für diese Amputationsart „das Stiefkind der Industrie” sei. Dem Aufruf maßen die Hersteller jedoch kein Gewicht bei, da die Nachfrage zu gering sei. Bereits seit 1996 sucht das Team des Verfassers nach individuellen Lösungen, um die betroffenen Patienten zufriedenstellend zu versorgen 2. Die Anforderungen lauteten:

- minimale Überlänge des proximalen Segmentes;

- Rückversetzung des distalen Segmentes im Sitzen;

- kräftige Steuerung der Schwungphase.

Mehrere Ausführungen waren nötig, um aussagekräftige Resultate publik machen zu können. Die ersten Knie waren eine Mischung aus bestehenden Produkten: die proximalen Teile und Gelenkarme von Teh-Lin mit einer hydraulischen Schwungphasensteuerung von Mauch. Das Chassis war eine Eigenkonstruktion. Später stellten wir, abgesehen von der hydraulischen Einheit, alles selbst her. Im Jahr 2006 unterbreiteten wir die Resultate unserer Arbeit der APO 3.

Das KX06 erlaubt eine Versorgung sowohl von Knieexartikulations- als auch von Oberschenkel-Amputationen. Das ist möglicherweise der Grund, weshalb die Firma Blatchford das KX06 im Jahr 2007 in quasi unveränderter Form in ihr Sortiment aufgenommen hat. Somit handelt es sich nicht mehr um eine Sonderanfertigung. Trotz der proklamierten geringen Marktnachfrage wurden tausende Exemplare verkauft (Abb. 9).

Gewichtsersparnis durch Verzicht auf Modularsystem

Bei Unterschenkel-Prothesen entfernen wir das Modularsystem, um Gewicht zu sparen. Es wird durch ein überlaminiertes Balsaholzteil ersetzt (Abb. 10) 4. Diese Technik ist sehr zufriedenstellend bei Füßen, die durch eine zentrale Schraube befestigt werden. Allerdings haben viele neue Füße eine integrierte Pyramide. Dazu stellen wir Adapter aus Alu her, die es erlauben, auch diese Füße direkt am Balsaholzkern einzulaminieren (Abb. 11).

Schlussfolgerungen

Eine Sonderanfertigung geht mit dem Versprechen einher, nach einer individuellen Lösung zu suchen. Ein Erfolg motiviert und befriedigt beide Parteien. Nicht alle unsere Sonderanfertigungen werden eine wirtschaftlich erfolgreiche Zukunft haben, das ist auch nicht unser Ziel. Doch tragen sie dazu bei, Angebotslücken zu füllen.

Der Autor:

Clément Schneider

Botta Orthopädie AG

Karl-Neuhausstr. 24

CH – 2502 Biel

info@bottaweb.ch

Begutachteter Beitrag / reviewed paper

Schneider C. Sonderanfertigungen von Knie- und Fußpassteilen. Orthopädie Technik, 2014; 65 (7): 46–48

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Baumgartner R, Botta P. Amputation und Prothesenversorgung. Stuttgart: Thieme, 2008

- Botta R. Prothesen nach Knieexartikulation. Orthopädie Technik, 2005; 56 (8): 536–541

- Schneider C, Steiner J‑L. Komponenten für Knieexartikulation. APO Revue, 2007; 26: 19–29

- Baumgartner R, Botta P. Amputation und Prothesenversorgung. Stuttgart: Thieme, 2008