Einleitung

Je nach der Mobilität und den individuellen Bedürfnissen eines Trägers existiert bereits eine große Bandbreite verschiedener Prothesenfüße. Der Fokus liegt mittlerweile aber nicht mehr nur auf einem rein ästhetischen Ersatz der fehlenden Gliedmaße, sondern auch auf einer hohen Funktionsleistung. Da allerdings das Gangbild jedes Trägers sehr individuell ist, bleibt das Zusammenspiel zwischen Prothese und Mensch entscheidend für die Wiederherstellung der Mobilität 1 2. Daher ist ein Umdenken in der Prothesenfußentwicklung nötig, um sich auf die Einstellung individueller Funktionsparameter konzentrieren zu können, statt ein Standardprodukt zu entwickeln, das einer möglichst großen Anwendergruppe zusagt.

Neben dem Wissen der Prothesenhersteller und ‑träger spielt die Erfahrung des jeweiligen Orthopädietechnikers eine entscheidende Rolle für die bestmögliche Versorgung. Doch wie vereint man die Wünsche des Trägers, die Erfahrung des Orthopädietechnikers und das Wissen der Hersteller in einem individuellen Medizinprodukt, das einer regulatorischen Zulassung bedarf und das zudem innerhalb eines vertretbaren Preisrahmens für den Kostenträger liegt? Und wie kann man sicherstellen, dass jedes individuelle Produkt die gleiche Qualitätssicherung erfährt, damit der Prothesenträger in kurzer Zeit ein sicheres und funktionales Produkt erhält? Im Allgemeinen werden die funktionellen Eigenschaften von Prothesenfüßen durch spezialisierte Prüfstände oder patientenbasierte experimentelle Ganganalysesysteme während eines langen Trial-and-Error-Prozesses innerhalb der Produktentwicklung optimiert. Vor der Markteinführung muss der Prothesenfuß zudem ausführlichen Sicherheitstests standhalten, z. B. nach DIN EN ISO 10328 (Überlast, Dauerlast, Torsionsbeständigkeit) 3. In letzter Zeit werden in der Prothetik auch zunehmend virtuelle numerische Methoden eingesetzt, um die komplexe Biomechanik genauer zu untersuchen und die Prototypenfertigung zu reduzieren 4 5. Während der Entwicklung eines Prothesenfußes können Simulationsmodelle bereits Designideen bewerten und somit eine große Zahl von Modellen in kürzester Zeit untersuchen.

Daher ist es denkbar, diese virtuellen Simulationsmodelle als digitale Qualitätssicherung für individuelle Produkte auch in Orthopädietechnikwerkstätten einzusetzen. Denn bereits während der digitalen Erstellung individueller Produktgeometrien kann das hinterlegte Simulationsmodell Aussagen über die Produktqualität liefern. Dadurch lassen sich langwierige Anfragen beim Hersteller vermeiden, und der Qualitätssicherungsbegriff kann so neben einer reinen Sicherheitsbetrachtung auf die funktionellen Eigenschaften eines Prothesenfußes erweitert werden. Damit wird neben der Sicherheit auch die Funktionalität in die Gesamtbetrachtung mit einbezogen. Um diese Vision einer digitalen Qualitätssicherung für individuell hergestellte Produkte zum Leben zu erwecken, sind allerdings einige Herausforderungen zu meistern, denen sich das Medizintechnikunternehmen Mecuris von Beginn an stellt.

Das Beispielprodukt: Beginn einer neuartigen Prothesenfußentwicklung

Am Anfang der Entwicklung stehen die Bedürfnisse des Prothesenträgers und deren „Übersetzung“ in technische Produktziele. Zwar wird das Produkt zunächst für einen fiktiven Referenz-Prothesenträger optimiert, aber gleichzeitig können bereits signifikante Körpercharakteristiken und deren Varianz unter den Anwendern ermittelt werden, damit später eine individuelle Anpassung der Geometrie an diese Parameter möglich ist. Eine weitere wichtige Entscheidung besteht in der Auswahl des lasttragenden Materials und der Herstellungsmethode, damit die hohen Anforderungen durch wechselnde Belastungen und lange Einsatzdauer erfüllt werden können. Außerdem müssen individuelle Produktgeometrien mit vertretbarem Aufwand produziert werden können. Die Technologie der additiven Fertigung ermöglicht in diesem Zusammenhang höchste geometrische Freiheit unter Nutzung von Hochleistungskunststoffen. Die additive Fertigung etabliert sich zunehmend, insbesondere bei zahlreichen patientenangepassten Medizinprodukten, die hohen Qualitäts- und Leistungsanforderungen unterliegen.

In der Orthopädietechnik wird die additive Fertigung zwar bereits angewendet, sie ist gegenüber den herkömmlichen Herstellungsverfahren und Materialien aber immer noch eine Neuheit, für die eine breite Basis an Langzeiterfahrung fehlt 6. Diese gilt es schnellstmöglich aufzuholen. Das Potenzial der individuellen geometrischen Freiheit ermöglicht nämlich neue Entwicklungsansätze in der Fußprothetik, die mit herkömmlichen Herstellungsmethoden nicht umsetzbar sind: Nach dem Entwurf der ersten Geometrie einer Versorgung und der Entscheidung hinsichtlich des Materials und der Herstellungsmethode können schon während der frühen Designphase virtuelle Tests, in diesem Fall durch Finite-Elemente-Berechnungen, helfen, eine große Anzahl an Designideen zu bewerten, anstatt aufwendige Prototypen zu produzieren.

Die Finite-Elemente-Methode als zentrales Entwicklungswerkzeug

Die Finite-Elemente-Methode (FEM) ist eine Computersimulationsmethode, bei der eine komplexe Geometrie in viele kleine Bereiche („finite Elemente“) unterteilt wird. Dieser Vorgang wird als „Diskretisierung“ bezeichnet. In der Berechnung überträgt jedes winzige Element dem benachbarten Element sein physikalisches Verhalten. Die Summe aller Teillösungen dieser Operationen führt dann zurück zur Gesamtlösung.

Basierend auf dieser Methode können verschiedenste mechanische Belastungsformen in der Prothetik virtuell abgebildet werden. Die wesentlichen Eingangsparameter für die Berechnung sind der definierte Lastfall und das charakteristische Materialverhalten als Antwort auf die Belastung der untersuchten Geometrie. Die Lastfälle in der Prothetik reichen von einfachen abstrakten Belastungen, z. B. einer unidirektionalen Kraft, über detaillierte Beschreibungen signifikanter Belastungsformen (vgl. ISO-Normen) bis hin zu individuellen Situationen aus dem direkten Anwendungsumfeld, die sich z. B. durch Bewegungsanalysen ermitteln lassen.

Materialcharakterisierung eines 3D-gedruckten Polyamids

Damit die Simulation den realen Belastungsfall korrekt abbilden kann, muss das Materialverhalten der untersuchten Geometrie korrekt charakterisiert werden. Gerade im Bereich der Polymere gepaart mit additiver Fertigung ist die Charakterisierung des Materialverhaltens jedoch noch nicht sehr verbreitet. Es gibt erst wenige Informationen und Langzeiterfahrungen mit dieser Verarbeitungsmethode von Polymeren. Dennoch ist es an der Zeit, neue Wege zu beschreiten und die Potenziale der Gestaltungsfreiheit der additiven Fertigung maximal auszunutzen, ohne an Bauteilqualität einzubüßen.

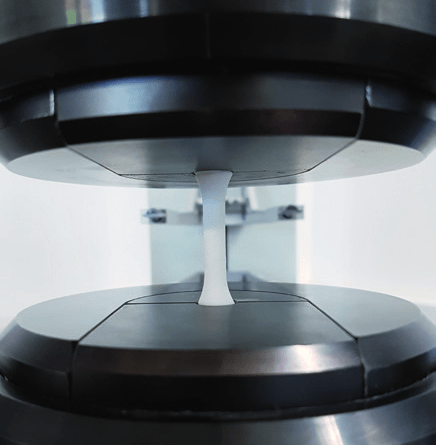

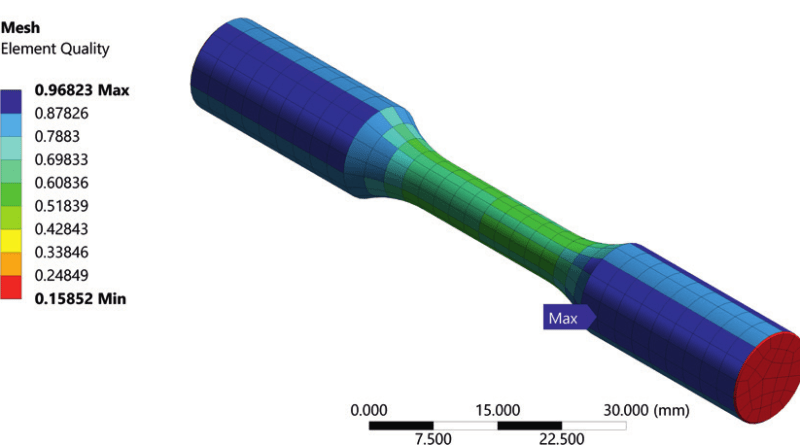

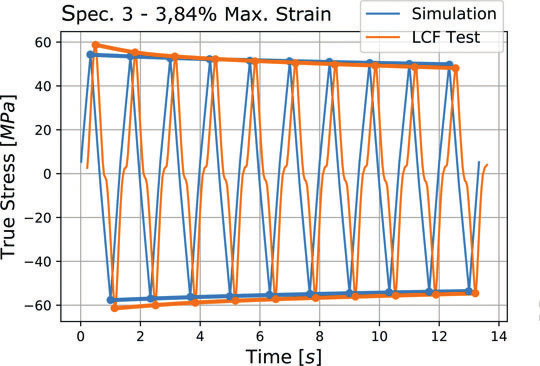

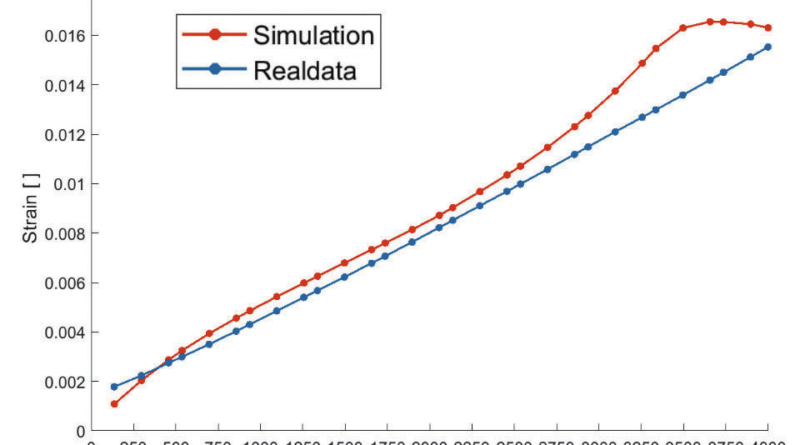

Zum besseren Verständnis des komplexen viskoplastischen Materialverhaltens hat Mecuris gemeinsam mit 3D-Druck-Experten Materialproben aus dem verwendeten Polyamid 12 (EOS 2200) getestet. Für die grundlegende Materialcharakterisierung wurde eine große Anzahl von Prüfstäben auf einer Zugprüfmaschine getestet und anschließend das Materialverhalten in der Simulation nachgestellt. Vor Kurzem ist Mecuris näher auf den Belastungsfall in der Prothetik eingegangen und hat das zyklische Erweichungsverhalten des Materials mit spezialisierten Tests nachgebildet, um die Simulation realitätsgetreuer zu modellieren (Abb. 1). Dies ist besonders spannend, da auf diese Weise die Funktionalitätsveränderung des Prothesenfußes direkt nach dem Losgehen, aber auch im Langzeitverhalten beschrieben werden kann. Für solche Vorhersagen müssen allerdings noch mehr Daten erhoben und ausgiebig validiert werden, insbesondere weil die bisherigen Untersuchungen auf einfachen Prüfkörpern beruhen und die Übertragbarkeit auf den komplexen biomechanischen Anwendungsfall in der Prothetik zunächst vollständig verstanden werden muss. Diese ersten Ergebnisse sind dennoch vielversprechend und zeigen, dass additiv gefertigte Polymere schwierigen Bedingungen standhalten können. Für die Simulation bedeuten diese Ergebnisse einen weiteren Schritt auf dem Weg zur Übertragung komplexer, langwieriger Tests in die Welt der virtuellen Qualitätssicherungswerkzeuge.

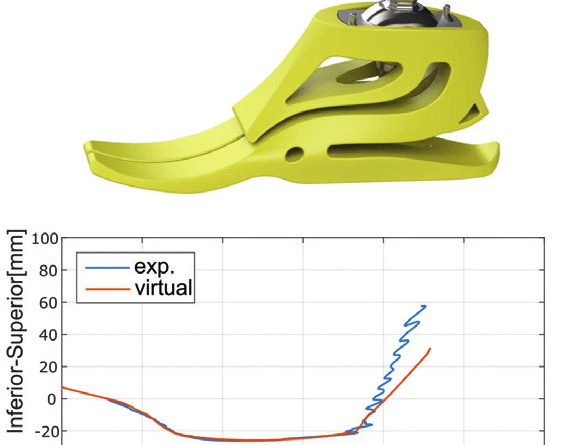

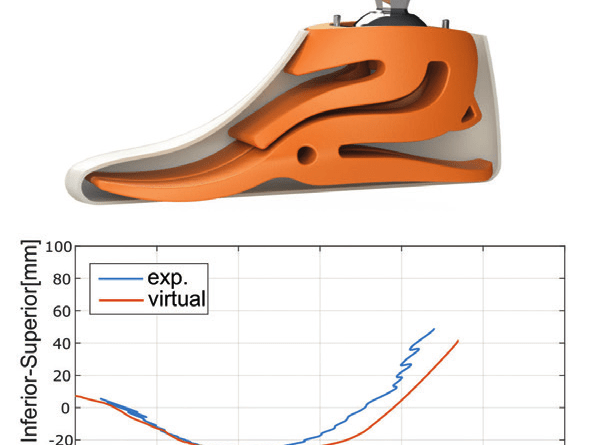

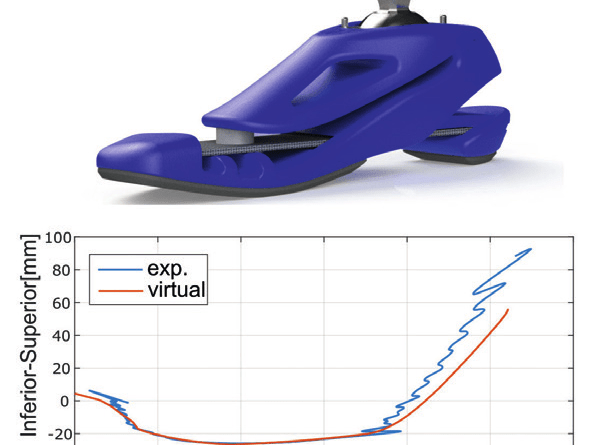

Ein virtueller Teststand in der Prothetik – funktionelle Eigenschaften

In der simulationsgestützten funktionellen Entwicklung eines Prothesenfußes sollten Simulationsergebnisse stets in Bezug auf die jeweiligen Anforderungen der Träger und Trägerinnen validiert werden. Um die Funktionsleistung von Prothesenfüßen beim Gehen darstellen zu können, stellt die Abrollkurve einen bedeutsamen messbaren Parameter dar, der anstatt einer rein mechanischen Beschreibung auch den Prothesenaufbau und den individuellen Gang des Prothesenträgers mitbetrachtet 7. In einem virtuellen Teststand soll diese charakteristische Abrollkurve des Prothesenfußes mit Hilfe eines Finite-Elemente-Modells analysiert werden. Das Simulationsmodell ist angelehnt an den experimentellen Prüfstand nach ISO/TS 16955 8, der den menschlichen Gang und den Prothesenaufbau auf der Grundlage standardisierter Gangparameter imitiert. In der Simulation wird das dynamische Fußverhalten ähnlich wie beim experimentellen Prüfstand während der Standphase aufgezeichnet, was die Berechnung der Abrollkurve durch Auswertung der Kraft- und Momentenverläufe ermöglicht. Bevor die Simulation als Entwicklungswerkzeug eingesetzt werden kann, muss sie allerdings validiert werden. In diesem Fall wurde eine Testreihe mit dem experimentellen Prüfstand nach ISO/TS 16955 9 durchgeführt, wobei die Übereinstimmung der jeweiligen Abrollkurve überprüft wird (Abb. 2).Für diesen Vergleich wurden drei additiv gefertigte Prothesenfußgeometrien getestet. Das Ergebnis: Die jeweiligen Abrollkurven des Simulationsmodells zeigen eine hohe Übereinstimmung mit dem experimentellen Prüfstand. Der virtuelle Prüfstand kann also das markante Abrollverhalten der getesteten Prothesenfußvarianten vollständig abbilden und den experimentellen Prüfstand in diesem Aspekt ersetzen.

Dieses Simulationsmodell kann zur Designverbesserung von Prothesenfüßen in einer frühen Entwicklungsphase eingesetzt werden, anwenderunabhängig und ohne Prototypen. Funktionell optimierte Designs können sodann von Trägern in Anwendertests validiert werden. Das wahre Potenzial dieses virtuellen Teststandes besteht allerdings in der Flexibilität der Eingabeparameter. Denn während die Normprüfung standardisierte Gangparameter vorgibt und im experimentellen Teststand umsetzen kann, können bei der virtuellen Prüfung in wenigen Schritten anwenderspezifische Parameter in die Simulation einbezogen werden. Dies sind beispielsweise anatomische Eigenschaften wie Knie- und Hüfthöhe, die individuelle Position der Lastlinie, die charakteristische M‑Kurve der vertikalen Bodenreaktionskraft oder der Bewegungsumfang zwischen Unterschenkelachse und Boden.

Gewonnen werden die anwenderspezifischen Parameter durch statische Vermessungen und Bewegungsanalytik. Durch die Einstellung der individuellen Randbedingungen und die Manipulation der Prothesenfußgeometrie kann so das Produkt individuell auf den Träger abgestimmt werden. Dabei sollen durch eine Mehrzieloptimierung beispielsweise die Abrollkurve und Steifigkeitswerte im Prothesenfuß auf vorher festgelegte Zielkriterien hin optimiert werden.

Ein virtueller Teststand in der Prothetik – Sicherheitsbetrachtung

Zusammen mit der funktionellen Betrachtung eines Prothesenfußes muss auch die Sicherheit im Hinblick auf Maximal- und Dauerbelastung detailliert bewertet werden. Dies ist zunächst in der frühen Entwicklungsphase relevant, sobald die Validierung mit Testträgern beginnt. Noch viel kritischer ist dieser Aspekt dann aber in der Zulassungsphase als CE-Medizinprodukt. In der frühen Entwicklung helfen Simulationsmodelle zwar schnell, sehr viele Designideen zu untersuchen. Im Zulassungsprozess spielt die virtuelle Qualitätssicherung aber ihren entscheidenden Trumpf aus: Das vollständige Testen zahlreicher Produktvarianten ist sehr aufwendig, weshalb viele Hersteller nur eine limitierte Zahl von Größen bzw. Varianten freigeben dürfen. Ein virtueller Teststand dagegen, der die Sicherheit einer Produktvariante vollständig bewerten kann, hat das Potenzial, sehr viele Produktvarianten zu prüfen. Für den Träger bedeutet das einen größeren individuellen Anpassungsspielraum, ohne die Produktqualität zu beeinträchtigen. Das Ziel ist ein individuell angepasstes Produkt, das gleichwohl allen CE-Standards entspricht.

In den USA arbeiten die Food and Drug Administration (FDA), mehrere Universitäten und die Industrie bereits mit FE-Simulationen, um eine virtuelle Zertifizierung von Medizinprodukten durch Simulationen zu verwirklichen. So werden beispielsweise Simulationsstudien zum Nachweis der mechanischen Stabilität und Strukturfestigkeit additiv hergestellter Medizinprodukte explizit adressiert. Die entsprechende Richtlinie 10 gibt im Detail vor, wie die Ergebnisse von Simulationsstudien zur Unterstützung einer regulatorischen Einreichung bei der FDA verwendet werden können. Eine weitere wichtige Aussage aus der FDA-Richtlinie besteht in der Vorgabe, dass Simulationsstudien validiert werden müssen.

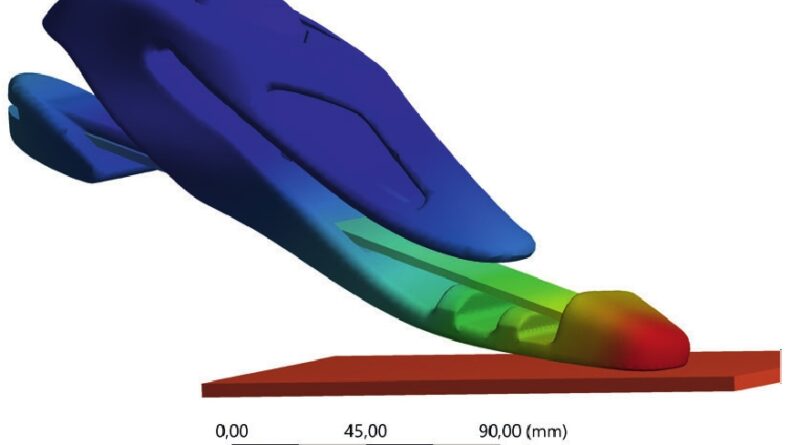

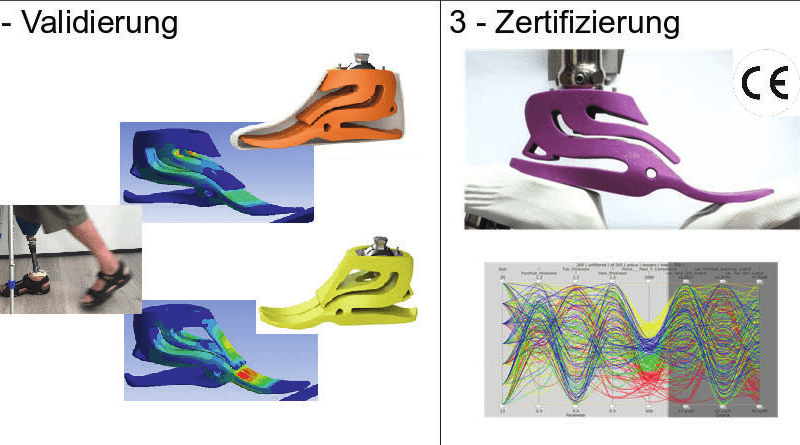

Für den europäischen Markt gibt es eine solche Regulierung noch nicht. Basierend auf dem amerikanischen Ansatz wurde ein Forschungsprojekt durchgeführt mit dem Ziel, den Belastungstest nach DIN EN ISO 10328 in einer validierten FE-Simulation abzubilden (virtueller Prüfstand). Das Projekt vereinte Experten aus den Bereichen Biomechanik, Orthopädietechnik, 3D-Druck, Zertifizierung, Validierung und Simulation. Grundlagen waren ein experimenteller Prüfstand und das Simulationsmodell, auf deren Basis jeweils eine Prothesenfußgeometrie nach DIN EN ISO 10328 11 getestet wurde. Als Validierungsparameter wurden Dehnungen während der experimentellen Prüfung mit Dehn-Messstreifen auf die additiv gefertigten Prothesenfüße appliziert und anschließend in der Simulation nachgestellt.

In einem ersten Schritt wurden die experimentelle und die virtuelle Verformung des Prothesenfußes miteinander verglichen, um die Ergebnisse des erstellten Simulationsmodells zu verifizieren. Anschließend erfolgte die Validierung der Dehnungs- und Kraftwerte zwischen experimentellem Prüfaufbau und simulierter Prüfung. Mit Fokus auf dem Materialmodell war es möglich, Überlastprüfungen mit sehr hohen Kraftwerten virtuell nachzubilden.

Der Vergleich der experimentellen Prüfung mit den Simulationen ergab eine hohe Übereinstimmung zwischen virtuellen und experimentellen Dehnungen (Abb. 3). Auch der dynamische Dauerlasttest nach DIN EN ISO 10328 12 kann durch das spezialisierte Materialmodell abgebildet werden. Auf diese Weise lässt sich zum Beispiel vorhersagen, ob das Design die in der Norm geforderten kritischen zwei Millionen Zyklen (entspricht drei Jahren) besteht.

Anwendung der Simulationswerkzeuge im Prothesen-Entwicklungsprozess bis zur Markteinführung und darüber hinaus

Welchen Vorteil hat nun aber der Prothesenträger von solchen virtuellen Testständen? Neben der Einsparung von Entwicklungskosten für die Hersteller sind vor allem zwei Aspekte für die Prothesenträger von Nutzen:

- Der erste Vorteil besteht in der deutlich verkürzten Entwicklungszeit zwischen Idee und Produktzulassung auf dem Markt. Durch die Reduktion aufwendiger Tests mit der Herstellung von Prototypen kann das finale Produkt in wenigen Iterationen entwickelt werden. Abbildung 4 zeigt ein Beispiel: Während der ersten Designphase werden sehr viele Ideen digital designt und virtuell getestet. In der zweiten Phase können durch die unbegrenzten virtuellen Testmöglichkeiten mehrere Entwicklungskonzepte parallel verfolgt und mit Anwendern getestet werden, bevor Ideen zu früh aufgrund von Zeitmangel oder begrenzter Prototypenzahl ausgeschlossen werden. In der dritten Phase wird ein durch Testträger validiertes Design virtuell auf Sicherheit optimiert und für den ISO-Test in einem akkreditierten Prüflabor vorbereitet. Dadurch wird das Risiko deutlich verringert, dass der aufwendige Test aufgrund eines Designfehlers wiederholt werden muss. Schließlich kann der Prothesenfuß mit CE-Kennzeichen zugelassen werden – deutlich schneller als mit herkömmlichen Testmethoden. Doch mit der Marktzulassung hört die Weiterentwicklung nicht auf: Basierend auf dem Feedback der Träger können Modifikationen in das Produkt eingebaut und durch einen virtuellen Test innerhalb weniger Tage freigegeben werden.

- Der zweite Vorteil betrifft das Dilemma zwischen Zertifizierung und Variantenvielfalt: Viele Produkte sind nur in einer limitierten Anzahl an Größen bzw. Varianten verfügbar, weil die Sicherheit oder Funktionalität nur aufwendig geprüft werden kann. In dem beschriebenen Entwicklungszyklus (Abb. 4) wird nur ein einziges Produktdesign tatsächlich experimentell getestet. Die Herausforderung besteht darin, weitere Varianten mit Hilfe des virtuellen Teststands freizugeben. Dazu wird das Prothesenmodell mit mehreren bedeutsamen Parametern (z. B. Fußlänge, Absatzhöhe, Steifigkeiten) parametrisiert und somit eine sehr hohe, aber endliche Anzahl (> 5.000) möglicher Produktvarianten generiert. Die Simulationsergebnisse für jedes einzelne dieser Designs werden durch ein spezielles Berechnungsmodell erzeugt. Auf dieser Basis kann die sicherheitstechnisch kritischste Produktvariante ermittelt und als „Worst Case“ für die vollständige Zertifizierung auf dem ISO-Teststand gewählt werden. Bei einem positiven Ergebnis können alle weiteren Produktvarianten freigegeben werden: Der Prothesenträger verfügt somit in Zukunft über einen neu gewonnenen Anpassungsspielraum, ohne sicherheitstechnische Qualitätskompromisse eingehen zu müssen.

Vision einer digitalen, automatisierten Qualitätssicherung in der Werkstatt

Am Ende steht das Ziel, die hier vorgestellten virtuellen Qualitätssicherungswerkzeuge direkt an die Orthopädietechniker zu übergeben, um ihnen so die Möglichkeit zu vermitteln, mit ihrer Erfahrung individuell auf den Trägere einer Prothese einzugehen und neue Wege in der Versorgung einzuschlagen (Abb. 5). Der Basisprozess besteht in der direkten Auswahl einer Produktvariante basierend auf Parametern wie Fußlänge, Fußbreite und Absatzhöhe und einem anschließenden automatischen Sicherheitstest. Dadurch werden die Limitationen der Katalogware überwunden, und es werden individuelle Zwischenlösungen ermöglicht. Die Einführung eines solchen digitalen Auswahl- und Bestellprozesses über eine Online-Plattform mit einer intuitiven, nutzerorientierten Oberfläche ist relativ einfach möglich, da die komplexen Berechnungsmodelle automatisch im Hintergrund ablaufen. Die Herausforderung besteht daher vor allem darin, effektive, einfache Anpassungsparameter bereitzustellen und die additiv gefertigten Produkte zu etablieren – sowohl in der direkten Gebrauchstauglichkeit als auch durch Ergebnisse aus dem klinischen Umfeld. Dazu läuft derzeit eine klinische Anwenderstudie bezüglich des Gangbildes im Vergleich zu herkömmlichen Prothesenfüßen. In einem weiteren Schritt können die auf der Online-Plattform hinterlegten Berechnungsmodelle erweitert werden, indem die funktionelle Bewertung der Prothesenfußgeometrie zusätzlich zur Sicherheitsbewertung mit betrachtet wird.

Allerdings gestaltet es sich ungleich komplexer, das individuelle Gangverhalten eines bestimmten Trägeres einer Prothese in die Produktindividualisierung mit aufzunehmen. Dafür sind drei Schritte notwendig:

- die Festlegung der signifikanten Eingangsparameter,

- die Bestimmung der Zielkriterien und schließlich

- die Optimierung der Produktgeometrie bzw. die Auswahl der bestmöglichen Produktvariante.

Zu 1): Die Definition der Eingangsparameter ist herausfordernd und besteht in der Übertragung der subjektiven Wahrnehmung und des biomechanischen Gangbildes eines jeden Anwenders in quantifizierbare Eingangsgrößen, die an den virtuellen Teststand übergeben werden. Dies betrifft Körpereigenschaften wie Fußlänge, Absatzhöhe oder Körpergewicht, charakteristische Kurven aus dem Gangbild wie Kraft- und Winkelverläufe und nicht zuletzt die freie subjektive Einschätzung des Prothesenträgers.

Zu 2): Ein weiterer Kernpunkt dieser Methode ist die Festlegung der Zielkriterien des finalen Produktes, die genau wie die Eingangsparameter bestimmt werden und verständlich auswählbar sein müssen. Eine essentielle Aufgabeist dabei die Datenerhebung beim Prothesenträger, um die genannten Eingabewerte und Zielkriterien zu ermitteln. Der Aufwand muss in einem vertretbaren Rahmen erfolgen sowie leicht umsetzbar und verständlich für Prothesenträger und Orthopädietechniker sein, z. B. durch einen Produkttest zusammen mit einem spezifischen quantifizierbaren Fragebogen.

Zu 3): Die dritte Herausforderung des anschließenden Optimierungsprozesses der Prothesenfußgeometrie wurde bereits überwunden: Durch Sensibilitätsanalysen können signifikante Parameter in der Produktgeometrie bestimmt werden, die auf der Basis von Eingangsparametern die Produktgeometrie so variieren, dass die Zielkriterien erreicht werden können.

Fazit

Zusammenfassend ist hervorzuheben, dass ein solcher Prozess nur in Zusammenarbeit mit Trägern einer Prothese und dem Know-how der Orthopädietechniker als Prozessanwender funktioniert. Der Prozess muss benutzerfreundlich entwickelt und sowohl klinisch als auch subjektiv validiert werden. Die Vision allerdings ist klar: Der Prothesenfuß wird sich zukünftig an den Trägere einer Prothese anpassen und nicht mehr der Trägere einer Prothese an den Prothesenfuß. Der Anwendungsbereich dieses Prozesses ist nicht auf die Prothetik beschränkt: Ab Frühjahr 2020 überträgt das Unternehmen Mecuris als Projektleiter des Forschungsprojekts SIGMA3D den dargestellten digitalen Prozess in den hochindividuellen Anwendungsbereich der Orthetik.

Interessenkonflikt

Die Autoren sind Mitarbeiter der Mecuris GmbH.

Für die Autoren:

Franziska Glas M.Sc.

Leiterin Qualitätssicherung & Simulation

Mecuris GmbH

Lindwurmstraße 11, 80337 München

frg@mecuris.com

Begutachteter Beitrag/reviewed paper

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 11. Februar 2026

- Klute GK, Kallfelz CF, Czerniecki JM. Mechanical properties of prosthetic limbs: Adapting to the patient. Journal of Rehabilitation Research and Development, 2001; 38 (3): 299–307

- Versluys R, Beyl P, van Damme M, Desomer A, van Ham R, Lefeber D. Prosthetic feet: State-of-theart review and the importance of mimicking human ankle-foot biomechanics. Disability and rehabilitation. Assistive Technology, 2009; 4 (2): 65–75

- DIN EN ISO 10328:2016–10, Prothetik – Prüfung der Struktur von Prothesen der unteren Gliedmaßen – Anforderungen und Prüfverfahren (ISO 10328:2016); deutsche Fassung von EN ISO 10328:2016

- Omasta M, Palousek D, Navrat T, Rosicky J. Finite element analysis for the evaluation of the structural behaviour, of a prosthesis for trans-tibial amputees. Medical Engineering & Physics, 2012; 34 (1): 38–45

- Tryggvason H, Starker F, Lecompte C, Jonsdottir F. Modeling and simulation in the design process of a prosthetic foot. Proceedings of the 58th Conference on Simulation and Modelling (SIMS 58), Reykjavik (Iceland), 2017: 398–405

- Schmid M. Laser Sintering with Plastics. Technology, Processes, and Materials. München: Hanser, 2018

- Hansen AH, Childress DS, Knox EH. Roll-over shapes of human locomotor systems: Effects of walking speed. Clinical Biomechanics (Bristol, Avon), 2004; 19 (4): 407–414

- ISO/TS 16955:2016–06. Prosthetics – Quantification of physical parameters of ankle foot devices and foot units

- ISO/TS 16955:2016–06. Prosthetics – Quantification of physical parameters of ankle foot devices and foot units

- FDA (U. S. Department of Health and Human Services, Food and Drug Administration). Reporting of Computational Modeling Studies in Medical Device – Submissions. Guidance for Industry and Food and Drug Administration Staff, September 2016. https://www.fda.gov/media/87586/download (Zugriff am 18.02.2020)

- DIN EN ISO 10328:2016–10, Prothetik – Prüfung der Struktur von Prothesen der unteren Gliedmaßen – Anforderungen und Prüfverfahren (ISO 10328:2016); deutsche Fassung von EN ISO 10328:2016

- DIN EN ISO 10328:2016–10, Prothetik – Prüfung der Struktur von Prothesen der unteren Gliedmaßen – Anforderungen und Prüfverfahren (ISO 10328:2016); deutsche Fassung von EN ISO 10328:2016