Einleitung

Das Thema Digitalisierung ist in Deutschland nach wie vor sehr präsent; seine Ausweitung macht auch vor der orthopädietechnischen Fertigung nicht Halt. Wer sich daher innerhalb der Orthopädie-Technik mit dem Thema Digitalisierung auseinandersetzt, wird mit Blick auf die orthopädietechnische Fertigung keinen Weg an der additiven Fertigung vorbei finden. Daher erscheint es notwendig, sich mit der Implementierung der additiven Fertigung und den daraus resultierenden Konsequenzen und Potenzialen für das eigene Unternehmen zu beschäftigen, um daraus eventuell resultierende Chancen sowie Verbesserungspotenziale bestmöglich ausschöpfen zu können. Doch worin bestehen die Möglichkeiten und Chancen durch die additive Fertigung? Welche Druckverfahren eignen sich besonders für die Herstellung orthopädietechnischer Hilfsmittel? Wird die additive Fertigung das orthopädietechnische Handwerk auf Dauer ersetzen? Diese und viele weitere Fragen müssen vor und während der Implementierung einer additiven Fertigungsmethode innerhalb der orthopädietechnischen Arbeitsprozesse geklärt werden, um so eine schrittweise Entwicklung hin zu einer digitalen Fertigungskette zu ermöglichen. In diesem Artikel werden die aufgeführten Fragen beantwortet und wesentliche Möglichkeiten und Chancen der additiven Fertigung aufgezeigt, aber auch deren Grenzen diskutiert.

Geeignete additive Fertigungssysteme für die Orthopädie-Technik

Zu Beginn des Entwicklungsprozesses steht die Identifikation eines geeigneten additiven Fertigungssystems. Bislang sind im Wesentlichen drei Verfahren für die Orthopädie-Technik als geeignet identifiziert worden:

- Fused Deposition Modeling (FDM; bedingt geeignet),

- Selektives Lasersintern (SLS; gut geeignet)

- Multi Jet Fusion (MJF; gut geeignet)

Auf diese drei Verfahren wird im Folgenden genauer eingegangen. In Tabelle 1 werden zudem alle für die Orthopädie-Technik wesentlichen Unterschiede einander gegenüber gestellt.

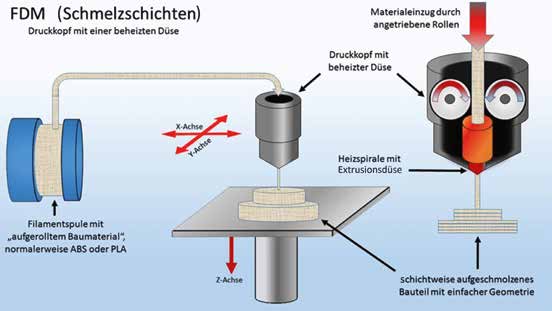

Fused Deposition Modeling (FDM)

In Abbildung 1 wird der Druckvorgang im FDM-Verfahren schematisch dargestellt. Das Rohmaterial auf der Filamentspule wird durch zwei im Extruder befindliche Zahnräder in den Extruder hineingezogen. Dabei wird das Filament durch eine Heizspirale geführt und erhitzt. Das verflüssigte Filament tritt aus der Extrusionsdüse aus und wird auf die Bauplattform aufgetragen. Dabei fährt der Extruder die zu bedruckenden Stellen in horizontaler Ebene ab. Die Bauplattform fährt nach jeder fertig aufgetragenen Schicht um eine Schichthöhe weiter nach unten.

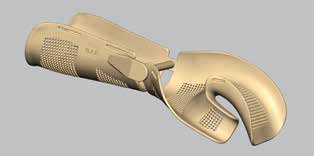

Das FDM-Verfahren ist allerdings nur eingeschränkt für den Bereich Orthopädie-Technik geeignet. Denn die hergestellten Hilfsmittel sind nur in maximal zwei Ebenen – abhängig von der jeweiligen Materialeigenschaft – stabil. Da eine aufgetragene Materialschicht sich bereits abkühlt, bevor die neue Schicht aufgetragen wird, verbinden sich die Schichten nicht homogen mit der zuvor aufgetragenen Schicht, und es entstehen mögliche Bruchstellen. Aufgrund der mangelnden mechanischen Belastbarkeit scheidet das FDM-Verfahren für die Herstellung definitiver Hilfsmittel aus. Dennoch kann dieses Verfahren sinnvoll innerhalb des Herstellungsprozesses von Hilfsmitteln benutzt werden. So können z. B. Testversorgungen zur Kontrolle der Passform des Hilfsmittels vorab kostengünstig gedruckt und dadurch eine fehlerhafte Passform des Hilfsmittels ausgeschlossen werden (Abb. 2 u. 3). Nach erfolgreicher Anprobe des provisorischen Hilfsmittels kann das definitive Hilfsmittel mit Hilfe eines pulverbasierten Druckverfahrens gefertigt werden. Dafür kommen das SLS-Verfahren und das MJF-Verfahren in Frage, auf die im Folgenden eingegangen wird.

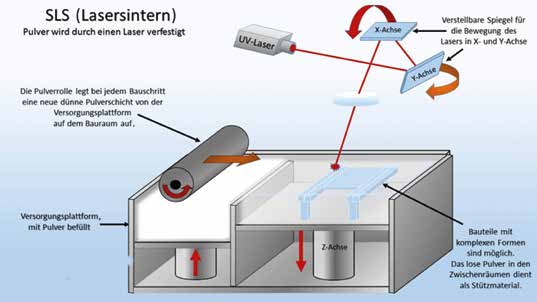

Selektives Lasersintern (SLS)

Wie in Abbildung 4 schematisch dargestellt wird, besteht ein 3D-Drucker für das SLS-Verfahren aus zwei Hauptkammern (Lagerkammer und Bauraum). Das Rohmaterial in Pulverform wird von der Lagerkammer in den Bauraum befördert, indem in der Lagerkammer eine Versorgungsplattform das Pulver nach oben drückt. Gleichzeitig sorgt eine Pulverrolle dafür, dass für jede neu zu druckende Schicht eine neue dünne Pulverschicht in den Bauraum transportiert wird. Da die im Druckraum befindliche Bauplattform entgegen der Versorgungsplattform nach unten fährt, wird im Bauraum Platz für jede neu aufgetragene Pulverschicht geschaffen. Nach dem Auftragen einer neuen Pulverschicht fährt ein UV-Laser die zu verschmelzenden Positionen des Bauteils einzeln in der jeweiligen Pulverschicht ab. Dort, wo der UV-Laser das Kunststoffpulver abfährt, wird das Material gesintert; die Pulverkügelchen werden also miteinander verbunden und gehärtet. Während des gesamten Druckprozesses wird der Bauraum zusätzlich erhitzt, sodass bereits aufgetragene Schichten nicht vor Beendigung des Druckjobs abkühlen und aushärten. Nach der Fertigstellung einer Schicht wird die Bauplattform abgesenkt, eine neue Pulverschicht aufgebracht, und der Prozess beginnt von vorne. Auf diese Weise erfolgt eine schichtweise Herstellung des Bauteils von unten nach oben 1.

Da der UV-Laser nur die notwendigen Bereiche aushärtet und das übrige Material der jeweiligen Schicht trotzdem auf der Bauplattform verbleibt, müssen keine speziellen Stützstrukturen wie beim FDM-Verfahren hergestellt werden, da das unverarbeitete Pulver das Bauelement umfasst und auf diese Weise auch überhängende Strukturen trägt. Neben dem Vorteil der stützstrukturfreien Fertigung ist auch die hohe mechanische Belastbarkeit der Bauteile ein wesentlicher Grund, warum sich das SLS-Verfahren unter Verwendung von Polyamid (PA) 11 oder PA 12 besonders gut für die Herstellung von Hilfsmitteln eignet 2. Die mechanische Belastbarkeit ist dabei unabhängig von der Ausrichtung des Bauteils im Bauraum. Die Bauteile sind aufgrund des beschriebenen Fertigungsprozesses weitgehend isotrop und weisen unabhängig von der Belastungsrichtung die gleiche Belastbarkeit – in Abhängigkeit von den Materialeigenschaften – auf 3.

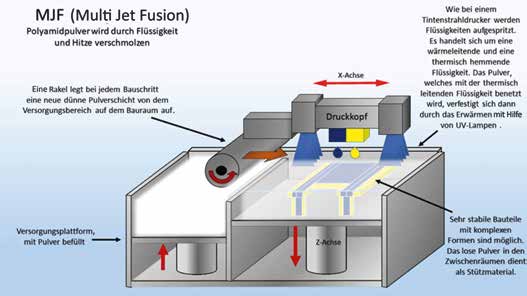

Multi Jet Fusion (MJF)

Die Funktionsweise des MJF-Verfahrens kann der schematischen Darstellung in Abbildung 5 entnommen werden. Der Aufbau des Druckers und der Transfer des zu verarbeitenden Pulvers von der Lagerkammer in den beheizten Bauraum funktioniert wie beim SLS-Verfahren. Der wesentliche Unterschied besteht in der Art und Weise, wie das Pulver zum Aushärten bzw. zum Verschmelzen gebracht wird: Ein Druckkopf mit Tausenden kleinen Düsen, die über die gesamte Breite des Druckkopfs verteilt sind, spritzt den sogenannten Fusing Agent, eine wärmeleitende Flüssigkeit (dunkelblau dargestellt) auf den Bereich des Pulvermaterials, der aushärten soll. Gleichzeitig wird der sogenannte Detailing Agent, eine wärmeisolierende Flüssigkeit (gelb dargestellt), um die Bereiche herum aufgetragen, die mit dem Fusing Agent benetzt sind. Der Detailing Agent ist notwendig, um genaue Kanten an den Bauteilen herstellen zu können. Der aufgetragene Detailing Agent sorgt für einen abrupten Temperaturunterschied zwischen dem bedruckten und dem ungenutzten Pulver. Zum Auftragen beider Agents fährt ein Druckschlitten über die aufgetragene Pulverschicht, während ein Druckkopf die Agents tröpfchenartig aufträgt. Direkt nachdem der Druckkopf die Agents aufgetragen hat, fährt ein weiterer Schlitten mit integrierten UV-Lampen über den Drucktisch. Dabei wird das komplette Pulver material über die gesamte Breite mit UV-Licht bestrahlt und erhitzt. Die Bereiche, die mit dem Fusing Agent bedruckt wurden, nehmen mehr Wärme auf und sind daher stärker erhitzt als das Pulvermaterial, das nicht damit benetzt wurde. Auf diese Weise werden letztendlich die erforderlichen Bereiche miteinander verschmolzen. Nachdem die jeweilige Schicht mit UV-Licht beleuchtet wurde, senkt sich die Bauplattform wieder um eine Schichthöhe ab, b evor eine neue Pulverschicht aufgetragen wird und der Prozess von Neuem beginnt 4.

Ein punktuelles und zeitintensives Verschmelzen mit Hilfe eines Lasers (SLS-Verfahren) ist beim MJF-Verfahren nicht notwendig. Daher ist der 3D-Druck per MJF-Verfahren bei gleicher Bauraumgröße und gleicher Stückzahl der zu druckenden Teile im Durchschnitt schneller als das FDM- und das SLS-Verfahren. Die entstehenden Bauteile weisen eine fast hundertprozentige Bauteild ichte auf, womit die Dichte laut Hersteller ungefähr 5 bis 10 % höher ist als bei Bauteilen, die im SLS-Verfahren hergestellt werden. Zudem sind die im MJF-Verfahren hergestellten Bauteile ebenfalls weitgehend isotrop. Die im MJF-Verfahren hergestellten Bauteile weisen wie per SLS-Verfahren hergestellte Bauteile eine hohe mechanische Belastbarkeit auf. Daher ist die Nutzung des MJF-Verfahrens für die Herstellung definitiver Hilfsmittel ebenso gut geeignet, zumal für die Herstellung von Hilfsmitteln ebenfalls PA 11 und 12 verarbeitet werden können 5.

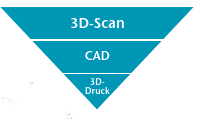

Digitale Fertigungskette

Unabhängig vom gewählten Fertigungsprozess ist zu beachten, dass der 3D-Druck am Ende einer digitalen Fertigungskette steht und dass dabei die vorgelagerten Tätigkeiten des 3D-Scans und der CAD-Modulation vorausgesetzt werden. Im Einzelnen:

- Am Beginn einer digitalen Fertigungskette steht immer der 3D-Scan. Dabei handelt es sich um eine drei dimensionale Erfassung von Körperteilen. Die Genauigkeit des Scanmodells wird von der Wahl der Scantechnik beeinflusst. Es empfiehlt sich daher für Scanprojekte, bei denen eine hohe Detailtreue notwendig ist (z. B. ein Scan für ein Prothesencover oder eine Handorthese), mit einem hochauflösenden Scansystem wie z. B. dem EVA-Scanner von Artec zu arbeiten. Bei Scanprojekten, die keine millimetergenaue Auflösung benötigen (z. B. der Scan eines Sitzabdruckes zur Sitzschalenfertigung) kann auch problemlos mit einem niedrig auflösenden Scansystem wie dem iSense-Scanner für das iPad gearbeitet werden.

- Nach dem erfolgten Scan wird die weitere Modellbearbeitung sowie die Konstruktion des eigentlichen Hilfsmittels über ein oder ggf. auch mehrere CAD-Programme realisiert (Abb. 6).

- Am Ende der CAD-Konstruktion steht dann die additive Fertigung bzw. der 3D-Druck. Die konstruierten Hilfsmittel werden mit dem favorisierten additiven Fertigungsverfahren ausgedruckt und anschließend für die Anprobe oder Auslieferung vorbereitet.

In Abbildung 7 wird die hier vorgestellte digitale Fertigungskette schematisch als invertierte Pyramide dargestellt. Dabei symbolisiert die Breite des jeweiligen Abschnitts die mögliche Einsatzhäufigkeit des jeweiligen digitalen Fertigungsschrittes innerhalb der digitalen Fertigungskette. Es lassen sich nämlich nicht alle Versorgungen auch im 3D-Druck realisieren. Um dies zu entscheiden, ist die Erfahrung des Orthopädie-Technikers gefragt. Dieser muss die Eigenschaften eines additiv gefertigten Hilfsmittels kennen und eine entsprechend geeignete Versorgungsempfehlung abgeben. Ein sehr großer Teil der Versorgungen kann eingescannt und anschließend am PC bearbeitet werden. Allerdings impliziert dies nicht zwingend den 3D-Druck: Nach heutigen Fertigungsstandards in der Hilfsmittelbranche kommt es noch wesentlich häufiger vor, dass ein klassisches CAD-CAM-Versorgungsmodell nach der Modifikation am PC aus einem Hartschaum ausgefräst und das Hilfsmittel im weiteren Versorgungsverlauf konventionell gefertigt wird. Es können demnach auch Teilprozesse einer Hilfsmittelfertigung digitalisiert werden.

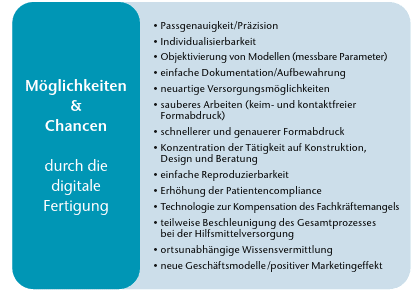

So oder so stellt sich die Frage, ob dem Orthopädie-Handwerk angesichts der digitalen Fertigungsmöglichkeiten auf Dauer handwerkliches Know-how verlorengeht. Skeptiker, die einen Verlust handwerklicher Fähigkeiten aufgrund der Einführung einer digitalen Prozesskette befürchten, sollten vor deren Implementierung genau über deren Möglichkeiten und Chancen (Abb. 8) aufgeklärt werden. Generell sollte die digitale Fertigung nur als zusätzliches Werkzeug angesehen werden, das die handwerklichen Tätigkeiten des Orthopädie-Technikers in sinnvoller Weise ergänzt. Übersetzt man den Terminus „digitale Fertigung“ ins Englische, ist von „digital manufacturing“ die Rede – das lateinische „manus“ („die Hand“) ist darin noch enthalten.

Möglichkeiten und Grenzen der additiven Fertigung in der Orthopädie-Technik

Die additive Fertigung in Kombination mit einem komplett digitalisierten Fertigungsprozess bietet eine adäquate Möglichkeit, Prozesse innerhalb der Hilfsmittelherstellung effizienter zu gestalten. Aber wie kann eine solche Effizienzsteigerung konkret aussehen? Im Folgenden werden anhand aussagekräftiger Beispiele wesentliche Chancen der additiven Fertigung für die Orthopädie-Technik aufgezeigt, aber auch deren Grenzen diskutiert.

Additive Fertigung eines Kopfschutzhelms

Ein geeignetes Beispiel, um die Vorteile einer digitalen Fertigungskette dazustellen, ist die Versorgung mit einem individuell gefertigten Kopfschutzhelm. Häufig benötigen Patienten, bei denen eine Kraniektomie vorgenommen wurde, aufgrund der auftretendenAbb. 9 Schwellungen einen individuell gefertigten Kopfschutzhelm. Zudem müssen die Versorgungen möglichst schnell vonstattengehen, um den anschließenden Rehabilitationsprozess und den Therapieerfolg nicht zu gefährden.

Innerhalb einer komplett digitalen Fertigungskette kann der Kopf eines betroffenen Patienten bereits im Krankenhaus eingescannt werden. Damit erübrigt sich der Gipsabdruck im Krankenbett, bei dem überdies darauf geachtet werden muss, dass die Kopfwunden nicht mit Gips in Kontakt kommen. Demnach trägt zu Beginn der Versorgung bereits der 3D-Scan dazu bei, die Zeit für die Modellabnahme auf ein Minimum zu reduzieren, und ermöglicht zusätzlich einen kontakt- und somit auch keimfreien Abdruck. Dadurch, dass nun auch auf Gips verzichtet werden kann, bleibt es den Pflegern erspart, im Nachgang den Patienten umbetten zu müssen, damit Bettlaken usw. gewechselt werden können. Dies erspart den Pflegern zusätzliche Arbeit und ist für den Patienten stressfreier.

Nach dem Scan wird der Kopfschutzhelm innerhalb von ca. 30 Minuten am PC konstruiert und der fertig konstruierte Helm anschließend in die additive Fertigung gegeben. Während des gesamten Druckprozesses ist es dem versorgenden Techniker möglich, andere Tätigkeiten auszuüben oder mehr Zeit für die Kundenberatung aufzubringen. Nachdem der Helm fertig gedruckt ist, kann er mit Polstern und Gurten versehen werden, bevor es zur Auslieferung kommt.

Die Erfahrung mit additiv gefertigten Kopfschutzhelmen hat gezeigt, dass auf eine Zwischenanprobe verzichtet werden kann, da die Passgenauigkeit des Kopfschutzhelmes nach einem 3D-Scan aufgrund der knöchernen Struktur des Kopfes sehr hoch ist. Resultierend aus dem beschriebenen digitalen Fertigungsprozess kann die reine Herstellungszeit für einen individuellen Kopfschutzhelm auf diese Weise um 50 Prozent reduziert werden.

Die Fertigung eines Kopfschutzhelmes muss jedoch von der Fertigung eines Helmes zur Korrektur von Schädeldeformitäten unterschieden werden. Bei Kopforthesen zur Korrektur von Schädeldeformitäten werden am virtuellen Kopfmodell Korrekturzonen modelliert und eingearbeitet, weshalb hier noch oft ein Probehelm benötigt wird. Dennoch wird auch bei einem Korrekturhelm durch den Einsatz der additiven Fertigung eine Reduzierung der Fertigungszeit erreicht.

Der Effekt der Reduzierung von Fertigungszeiten innerhalb der Orthopädie-Technik aufgrund einer Implementierung der additiven Fertigung lässt sich auch bei anderen Hilfsmittelgruppen feststellen, zum Beispiel bei Lagerungsschienen für die obere sowie die untere Extremität, bei Gesichtsschutzmasken und bei Redressionsschienen für OSG und Handgelenk (Abb. 9a–e).

Integration von Gelenksystemen

Bei der Integration von Gelenksystemen in additiv gefertigten Hilfsmitteln muss die Frage gestellt werden, wie die nachträgliche Adaptierung eines Gelenkes vorgenommen werden kann. Da das Hilfsmittel nicht herkömmlich über einem Gips gefertigt wurde, existiert auch keine Fixierung, an der im Nachgang die Gelenkschienen befestigt werden könnten. Auch hier bietet die additive Fertigung Abhilfe: Gelenkaufnahmen bzw. erforderliche Justierkerne für die Positionierung und Fixierung eines Gelenkes können nach entsprechender CAD-Konstruktion direkt mit in das entsprechende Hilfsmittel integriert und ausgedruckt werden. Nach der Adaption des entsprechenden Gelenksystems wird die unterstützende Gelenkaufnahme aus dem Hilfsmittel entfernt. Zusätzlich kann auf der gegenüberliegenden Seite ein Mitläufergelenk direkt in das Hilfsmittel integriert werden, das vorab in verschiedenen Größen erstellt und in einer Modellbibliothek abgespeichert wurde. Bei der Modulation muss dann nur das benötigte Gelenk im entsprechenden CAD-Modell mit einem zusätzlichen Arbeitsaufwand von nicht mehr als 5 Minuten integriert werden. Da ein herkömmliches Mitläufergelenk für solche Versorgungen nun nicht mehr unbedingt notwendig ist, werden nicht nur die Kosten im Einkauf reduziert, sondern wiederum eine Zeitersparnis in der anschließenden Gelenkadaption und Fertigstellung des Hilfsmittels erreicht (Abb. 10a u. b).

Additive Fertigung und Fachkräftemangel

Auch im Hinblick auf die Zukunft kann die additive Fertigung für die Orthopädie-Technik eine wichtige und nicht wegzudenkende Fertigungsmethode darstellen. In Deutschland sorgt der demografische Wandel für einen Anstieg der älteren Bevölkerung und führt gleichzeitig zu einer sinkenden Zahl der Bevölkerung im erwerbsfähigen Alter. Bedingt durch diese Entwicklung wird besonders die Hilfsmittelbranche in den nächsten Jahren vor große Herausforderungen gestellt: Zum einen wächst aufgrund der zunehmenden älteren Bevölkerung die Zahl der Menschen, die mit einem Hilfsmittel versorgt werden müssen, zum anderen findet man auf dem Arbeitsmarkt immer weniger gut ausgebildete Fachkräfte, die zur fachgerechten Herstellung der benötigten Hilfsmittel geeignet sind 6 7 8.

Die aus der additiven Fertigung resultierenden sinkenden Fertigungszeiten pro Hilfsmittel können dafür sorgen, diesem Ungleichgewicht zwischen verfügbaren Fachkräften und den zu erwartenden steigenden Auftragszahlen zumindest teilweise entgegenzuwirken. Zudem kann die Attraktivität der additiven Fertigungstechnologie dazu beitragen, die Hilfsmittelbranche auch für die nachfolgende Generation an Fachkräften interessanter zu gestalten.

Auswirkung auf die Steigerung der Patientencompliance

Eine Effizienzsteigerung lässt sich aber nicht allein an wirtschaftlichen Indikatoren wie z. B. der Reduzierung von Fertigungszeiten festmachen. Ebenso gilt es auch die Effizienzsteigerung im Hinblick auf die soziale Effizienz im Blick zu haben 9. So bietet die Individualisierbarkeit additiv gefertigter Hilfsmittel die Möglichkeit, die Patientencompliance zu erhöhen. Ein Hilfsmittel kann ganz einfach den Patientenwünschen entsprechend mit Mustern oder Bildern verziert und anschließend ausgedruckt werden. Dies trägt besonders bei Kindern, aber auch bei Erwachsenen dazu bei, die Patientencompliance gegenüber dem eigenen Hilfsmittel zu erhöhen. Dies verlängert der Erfahrung nach die Tragedauer des Hilfsmittels und nimmt somit unmittelbar positiven Einfluss auf den Therapieerfolg.

Der Therapieerfolg resultiert aber nicht nur aus einer erhöhten Patientencompliance. Ebenso spielt eine gute Passform, die wie oben erwähnt durch den 3D-Scan in der Regel als sehr gut zu bewerten ist, eine große Rolle. Denn nur bei gut sitzenden Hilfsmitteln können biomechanische Wirkprinzipien in Abhängigkeit von einer fachgerechten CAD-Modulation ideal erfüllt und umgesetzt werden. Allerdings muss im Unterschied zur Gipsmodulation bei der CAD-Modulation darauf geachtet werden, dass eine gescannte Gliedmaße in der Regel genau dem Volumen der originalen Gliedmaße entspricht und zu Beginn der Modellbearbeitung kein Übermaß wie beim ausgegossenen Gipsmodell existiert. Weitere Möglichkeiten und Chancen, die aus einer digitalen Fertigung resultieren können, sind in Abbildung 8 zusammengefasst.

Grenzen der additiven Fertigung in der Orthopädie-Technik

Allerdings sind der additiven Fertigung auch Grenzen gesetzt. So sind manche Hilfsmittelversorgungen derzeit noch nicht mit Hilfe der additiven Fertigung umzusetzen. Wenn das benötigte Hilfsmittel z. B. funktionelle Eigenschaften aufweisen muss, die durch die Druckmaterialien noch nicht dargestellt werden können, muss spätestens nach dem 3D-Scan und der CAD-Modulation mit anschließender Schaumfräsung der konventionelle Fertigungsweg eingeschlagen werden 10. Dies betrifft zum Beispiel Hilfsmittel, bei denen die energierückgebenden Eigenschaften von Carbon für die Versorgung genutzt werden sollen. Zudem ist die Nachpassbarkeit von Hilfsmitteln, die aus PA 11 oder PA 12 gefertigt wurden, schwieriger als bei Hilfsmitteln, die aus herkömmlichen Thermoplasten der Orthopädie-Technik hergestellt wurden.

Auch bei der wirtschaftlichen Betrachtung der additiven Fertigung muss darauf geachtet werden, dass bei all den oben genannten Möglichkeiten und Chancen der Einsatz der additiven Fertigung wirtschaftlich bleibt. Denn die reinen Material- und Druckkosten sind bei SLS und MJF im Durchschnitt höher als die herkömmliche Tiefziehplatte in der Orthopädie-Technik und die Produktion somit kostenintensiver als bei der traditionellen Produktion.

Daher sollte die additive Fertigung zukünftig nicht als die einzige Möglichkeit verstanden werden, Hilfsmittel in einem adäquaten Kosten-Nutzen-Verhältnis herzustellen. Vielmehr sollte für jede Versorgung ganz individuell auf die Umsetzbarkeit der Fertigung und den späteren Nutzen für den Patienten geachtet werden, bevor das geeignetste Fertigungsverfahren für die Hilfsmittelherstellung ausgewählt wird 11.

Fazit

Bei der Implementierung einer additiven Fertigung muss darauf geachtet werden, dass sich das gewählte Druckverfahren auf den Grad der Einsetzbarkeit in der Orthopädie-Technik auswirkt. Das heißt, dass das jeweilige Druckverfahren darüber entscheidet, ob die gedruckten Hilfsmittel lediglich zur Passformkontrolle oder auch zur finalen Patientenversorgung geeignet sind.

Wie gezeigt wurde, kann die Implementierung einer additiven Fertigung eine Vielzahl von effizienzsteigernden Effekten für das eigene Unternehmen und die orthopädietechnische Fertigung nach sich ziehen. Besonders fällt dabei die Verkürzung der Fertigungszeiten auf. Durch diesen Effekt kann ein Unternehmen seine Produktionsleistung bei gleicher Mitarbeiterzahl erhöhen oder aber dem einzelnen Techniker mehr Zeit für die jeweils ganz individuelle Kundenberatung einräumen, woraus dann eine Erhöhung der Kundenzufriedenheit resultieren kann. Dabei muss allerdings darauf geachtet werden, dass diese Vorteile die durch die additive Fertigung bedingten höheren Herstellungskosten auffangen.

Es sind allerdings nicht nur vorteilhafte wirtschaftliche Effekte durch die Implementierung der additiven Fertigung zu erwarten, sondern es sind auch nicht direkt messbare Verbesserungen wie eine Erhöhung der Patientencompliance möglich. Zudem bietet die Attraktivität der additiven Fertigungstechnologie die Möglichkeit, die Hilfsmittelbranche auch für die nachfolgende Generation an Fachkräften interessanter zu gestalten. So kann ein drohender Fachkräftemangel durch einen positiven Marketingeffekt, der zur Mitarbeitergewinnung führen kann, aber auch durch eine schnellere Produktionsleistung abgefangen werden.

Abschließend bleibt festzuhalten, dass eine Effizienzsteigerung nicht nur durch die Implementierung einer additiven Fertigung erreicht werden kann. Die gesamten Vorteile und Potenziale sind nur mit einer kompletten digitalen Prozesskette möglich, die neben der additiven Fertigung auch die vorgelagerten Tätigkeiten – 3D-Scan und CAD-Modulation – mit einschließt 12.

Der Autor:

Christoph Kahle M. A., OTM

Sanitätshaus o. r. t. GmbH

Maschmühlenweg 47

37081 Göttingen

christoph.kahle@o‑r-t.de

Begutachteter Beitrag/reviewed paper

Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie-Technik, 2020; 71 (2): 34–41

| FDM | SLS | MJF | |

|---|---|---|---|

| Stützstrukturen erforderlich | ja | nein | nein |

| Druckgeschwindigkeit | sehr langsam | schnell | sehr schnell |

| dynamische Belastbarkeit der Bauteile | nein | ja | ja |

| Oberflächenbeschaffenheit nach dem Druck | nur Oberflächen mit Rillen möglich | leicht raue Oberfläche (kann gut geglättet werden) | leicht raue Oberfläche (kann gut geglättet werden) |

| komplexe Formgebung | nicht möglich | möglich | möglich |

| nachträglich thermisch verformbar | bedingt möglich | bedingt möglich | bedingt möglich |

| Anschaffungskosten | gering | hoch | hoch |

- Ein praxisnahes Versorgungskonzept zur modernen Korsetttherapie bei adoleszenter idiopathischer Skoliose (AIS) — 6. Juli 2025

- Compliance in der Skoliose-Korsettversorgung – Einflussfaktoren und Herausforderungen einer erfolgreichen Therapie — 5. Juli 2025

- Elektrische Anregung eines Teleskop-Phantoms – Fallstudie an einer beinamputierten Patientin — 4. Juli 2025

- Murr LE. Rapid Prototyping Technologies: Solid Freeform Fabrication. In: Murr LE. Handbook of Materials Structures. Properties, Processing and Performance. Cham: Springer, 2015: 639–652

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–57

- Murr LE. Rapid Prototyping Technologies: Solid Freeform Fabrication. In: Murr LE. Handbook of Materials Structures. Properties, Processing and Performance. Cham: Springer, 2015: 639–652

- 3Faktur GmbH. HP Multi Jet Fusion. https://3faktur.com/3d-druck-materialien-und-verfahren/hp-multi-jet-fusion-das-verfahren/ (Zugriff am 09.01.2020)

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–57

- Statista GmbH. Bevölkerung – Zahl der Einwohner in Deutschland nach Altersgruppen am 31. Dezember 2018 (in Millionen). https://de.statista.com/statistik/daten/studie/1365/umfrage/bevoelkerung-deutschlands-nach-altersgruppen/ (Zugriff am 09.01.2010)

- Veit J. Auswirkungen des demografischen Wandels auf die ärztliche Versorgung (20. Mai 2015). https://www.arzt-wirtschaft.de/auswirkungen-des-demografischen-wandels-auf-die-aerztliche-versorgung/ (Zugriff am 16.01.2020)

- Bundesministerium für Arbeit und Soziales. Arbeitsmarktprognose 2030. Eine strategische Vorausschau auf die Entwicklung von Angebot und Nachfrage in Deutschland. Bonn: Hausdruckerei des BMAS, 2013. http://www.bmas.de/SharedDocs/Downloads/DE/PDF-Publikationen/a756-arbeitsmarktprognose-2030.pdf?__blob=publicationFile (Zugriff am 09.01.2020)

- Kahle C. Implementierung der additiven Fertigung und die daraus resultierende Effizienzsteigerung in der Orthopädietechnik am Beispiel des Sanitätshauses o. r. t. Masterthesis, PFH – Private Hochschule Göttingen, 2018

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–57

- Günzel C. Willkommen in Digitalien!. Orthopädie Technik, 2016; 67 (6): 16, 19

- Breuninger J, Daub U, Werder R et al. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27