Sie ermöglichen es etwa, mit Hilfe von Computer- und Informationstechnologie den Träger gesundheitlich zu unterstützen und dessen Wohlbefinden zu fördern. Das Konzept der “tragbaren Technologien”, zu denen auch sogenannte körpernahe Elektronik (“Wearables”) zählt, setzt einen interdisziplinären Diskurs verschiedener Fachrichtungen voraus, um zielgerichtet nutzbringende Lösungen zu entwickeln. Dies kann unter anderem in digitalen Fertigungslaboren (kurz “FabLabs”) geschehen. FabLabs sind Orte, an denen interdisziplinär gearbeitet wird und wo Menschen gemeinsam forschen und Objekte fertigen – auch im Hinblick auf die Entwicklung von Alltagshilfen. Mit den dort verfügbaren modernen Fertigungsverfahren erstellen sie beispielsweise Prototypen, die an die Bedürfnisse von Menschen mit Behinderungen angepasst sind. Solche Lösungen werden häufig im Netzwerk der FabLabs verteilt und (dezentral) weiterentwickelt. In diesem Artikel wird der kollaborative Prozess der Entwicklung und Herstellung einer individuellen Alltagshilfe in einem solchen Rahmen vorgestellt: die Entwicklung eines Unterarmwärmers für eine rechte Armprothese. Dies geschah in Zusammenarbeit zwischen dem FabLab Kamp-Lintfort (Deutschland) und der Non-Profit-Organisation My Human Kit (Frankreich).

Einleitung

FabLabs: Räume für Innovationsentwicklung und dezentrale Entwicklungsnetzwerke

Die modernen Methoden der digitalen Fertigung (etwa 3D-Druck, Laserschneiden, Mikroelektronik etc.) bieten eine enorme Flexibilität 1 2. Sie erlauben es, Prototypen originalgetreu — d. h. dem späteren Verwendungszweck entsprechend – zu entwickeln und dabei sowohl technischen als auch gestalterischen (optischen) Maßstäben zu entsprechen. Aber nicht nur der Zugang zu diesen modernen Umsetzungsverfahren ist bedeutsam, sondern insbesondere der intensive Austausch der FabLabs untereinander trägt maßgeblich zu einer gemeinsamen (also kollaborativen) Lösungsfindung bei. Dies geht damit einher, dass sich gleichgesinnte und interessierte Personen unterschiedlicher Disziplinen am Entstehungsprozess beteiligen. Die Themenwahl ist dabei ebenso divers.

In diesem Beitrag wird die “co-kreative” Entwicklung im medizinischen und insbesondere im orthopädischen Bereich mit Fokus auf die Individualisierung der Lösung für die jeweiligen Anwender behandelt. Dazu trägt das “Rapid Prototyping” maßgeblich bei, denn es ermöglicht eine schnelle und genaue Anpassung bzw. Korrektur am Patienten – unter enger Abstimmung zwischen Therapeuten, Designern und Praktikern 3. Im Prinzip sind FabLabs, speziell das FabLab Kamp-Lintfort, Labore, in denen Wissenschaft, Technik und Innovation gleichermaßen berücksichtigt werden. Da sie an Hochschulen angesiedelt sind, ermöglichen sie den Austausch von wissenschaftlichen Ansätzen zwischen Studiengruppen, eine enge Beziehung zur Industrie und eine Interaktion mit orthopädischen Häusern. Auf diese Weise leisten sie eine effiziente und integrative Zusammenarbeit für und mit Menschen mit Behinderungen in der Praxis.

E‑Textilien im FabLab-Kontext

Der Bereich der E‑Textilien hat sich in den letzten Jahren als ein Forschungsschwerpunkt in FabLabs 4 herausgebildet. Besonders interessant ist in diesem Zusammenhang die Tatsache, dass dabei relativ komplexe Elektronik und Technik für die Entwicklung unmittelbar verwendbarer Produkte genutzt wird, die letztlich aber auch intuitiv bedienbar sein müssen. Um dies zu ermöglichen, wird vereintes methodisches Wissen aus den Bereichen Informatik, Mechanik bzw. Mechatronik, Elektrotechnik, Design sowie Materialwissenschaften genutzt. Um neue E‑Textilien zu entwickeln 5, ist es hilfreich, mit Hilfe von Prototypen zu prüfen, wie sich ein verwendetes Material in der Anwendung verhält, beispielsweise in Bezug auf Flexibilität, Bewegungsfreiheit und Volumen des Individuums. Dabei können digitale Fertigungsprozesse helfen, die Anwendung von Textilien zu optimieren. Im Folgenden werden die vier üblichen Schritte innerhalb der digitalen Fertigung vorgestellt, die im Prototyp-Prozess von E‑Textilien typischerweise durchlaufen werden:

- Vom 3D-Scan zum Schnittmuster: 3D-Scannen des Körperteils, gefolgt vom Prozess der Umwandlung des 3D-Modells in 2D-Schnittmuster und dem Laserschneiden der Textilteile

- “Stickerei” 6: Integration elektronischer Schaltungen; Verbindung des Stoffes mit festen Komponenten auf den integrierten Leiterplatten mit Hilfe digitaler und manueller Sticktechniken

- Elektronikdesign und ‑produktion: Anpassung elektronischer Komponenten und Integration von Textilteilen

- Zusammenbau: Nähen und Montage der Teile des Textilprojekts

Bevor auf die Einzelheiten der Umsetzung innerhalb der vier Phasen eingegangen wird, wird ein Überblick über die Bedeutsamkeit, die Möglichkeiten und die Auswahl geeigneter Materialien zur Verwendung in E‑Textilien vermittelt.

Leitfähige Textilien

Leitfähige Textilien sind der passive Materialteil der E‑Textilien, der die tragbare Elektronik erst ermöglicht, da diese Materialien an den menschlichen Körper angepasst werden können. Vor etwa zehn Jahren 7 wurden erste Studien zur Anpassung dieser Textilien durchgeführt, insbesondere in der medizinischen Industrie. Drei Entwicklungsschritte bei leitfähigen Textilien sind in diesem Zusammenhang wesentlich:

- Zum einen sind die Sensoren und Aktuatoren in den vergangenen Jahren kleiner, zuverlässiger und einfacher in der Anwendung geworden 8.

- Zum anderen wurden im Bereich der Textiltechnik neue und verbesserte elektrisch leitfähige Fäden entwickelt, die in textilen Produktionsprozessen wie Stricken, Weben und Sticken eingesetzt werden können.

- Drittens wurden im Bereich der Informationstechnologie wesentlich effizientere Algorithmen zur Datenverarbeitung und ‑auswertung erarbeitet.

Diese Entwicklungen haben den präzisen Einsatz des E‑Textil-Prototypings im FabLab-Kontext ermöglicht, obwohl diese Materialien sowohl in der sogenannten Maker-Community (als “Maker” werden die Nutzer von FabLabs bezeichnet) als auch in der Orthopädietechnik noch nicht sehr bekannt sind. Die Tabellen 1 und 2 zeigen auf, welche Textilien für das E‑Textil-Prototyping bei der konzeptionellen Entwicklung von Assistenzsystemen in den FabLabs verwendet werden.

Dieser Artikel beschreibt am Beispiel der Herstellung eines beheizbaren Unterarmwärmers die zahlreichen Möglichkeiten der Integration von E‑Textilien und digitalen Fertigungstechniken für Alltagshilfen im Kontext von FabLabs. Dabei werden einige Werkzeuge und verschiedene Bearbeitungstechniken vorgestellt. Die Fallstudie verdeutlicht die Herausforderungen, die durch die Integration flexibler Elektronik in Textilien und die Entwicklung eines individuellen Prototyps im FabLab entstehen.

Fallstudie: Herstellung eines beheizbaren Unterarmwärmers für einen Menschen mit Handamputation

Der folgende Abschnitt beschreibt Schritt für Schritt das Konzept und die Fertigung eines beheizbaren Unterarmwärmers für einen Nutzer mit Handamputation, der selbst in der Maker-Szene engagiert ist und somit ein besonders kundiger Nutzer ist, der ein professionelles Feedback zum fertigen Produkt liefern kann.

Anamnese

Nicolas Huchet ist Gründer von My Human Kit (myhumankit.org), einer Non-Profit-Organisation im westfranzösischen Rennes, die sich seit mehreren Jahren mit der Entwicklung technischer Hilfsmittel bzw. Alltagshilfen für Menschen mit Behinderungen in einem FabLab befasst. Nicolas Huchet ist selbst ein Betroffener: Seine rechte Hand musste nach einem Arbeitsunfall mit einer hydraulischen Presse im Jahr 2002 amputiert werden. Da er die verschriebene Prothese als unzureichend empfand, entwickelte er seine eigene komplexe Handprothese (“bionische Hand”), zudem verschiedene Alltagshilfen, die er an seine Hand anpassen kann, um seinen täglichen Aktivitäten nachzugehen. Sowohl in Frankreich als auch in Deutschland ist die Arbeit von Nicolas Huchet auf großes mediales Interesse gestoßen (u. a. mehrere Fernsehberichte).

Allerdings besteht ein Problem, für das bis dato noch keine befriedigende Lösung gefunden werden konnte: Im Winter bei niedrigen Temperaturen friert er stark am Unterarm. Dies geht mit Schmerzen einher und ist unabhängig davon, ob die Handprothese getragen wird oder nicht. In diesem Zusammenhang entstand die Idee, einen beheizbaren Armwärmer zu entwickeln, der von Menschen mit Armamputation mit oder ohne Prothese getragen werden kann.

Modellierung: von 3D zu 2D

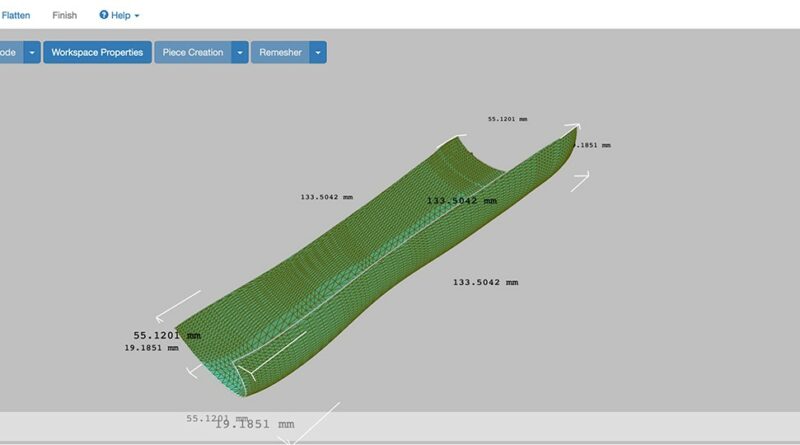

Da der Betroffene in Frankreich lebt, bestand eine wichtige Anforderung darin, den von dort übermittelten 3D-Scan seines Unterarms zu verwenden, um so seine Versorgung maßgenau anpassen zu können. Dieser Vorgang wurde bereits vorher durchgeführt (Abb. 1). Der 3D-Scan basiert auf einem zuvor genommenen Gipsabdruck. Dies ermöglicht ein sauberes Modell und eine größere Genauigkeit, weil eine Verzerrung durch Bewegungen vermieden wird. Auch die Maße seiner Arme wurden überprüft, um den 3D-Scan anzupassen, falls es eine Abweichung zwischen der händischen Messung und dem Maß des 3D-Scans geben sollte.

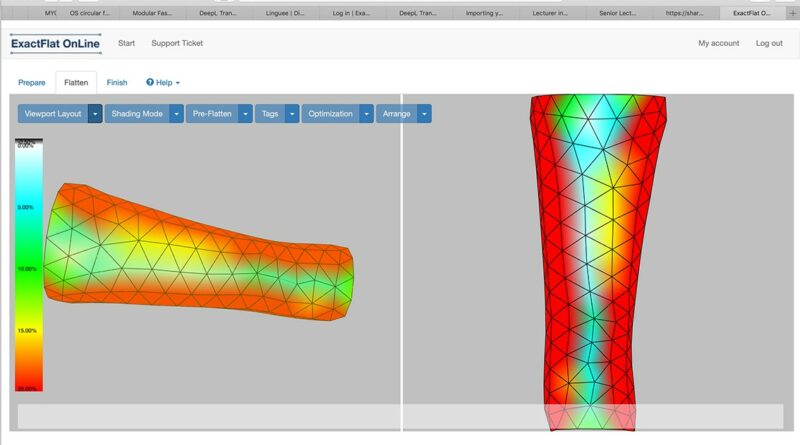

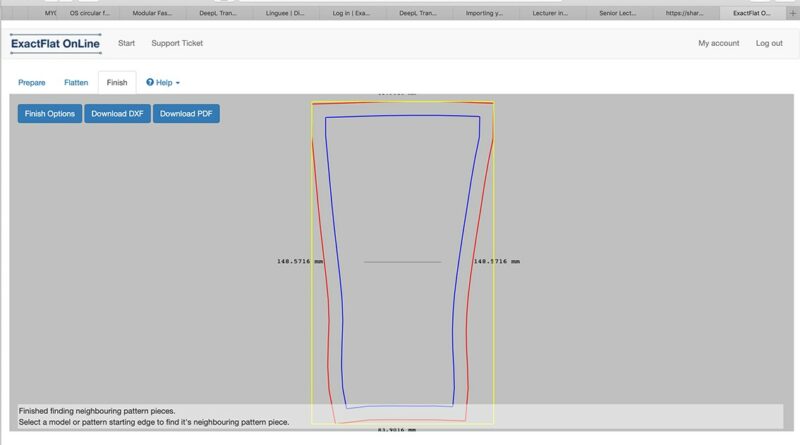

Auf der Grundlage des generierten 3D-Scans wurde ein 3D-Netzmodell mit einer Open-Source-Software bearbeitet (Abb. 2a und b), in der Unvollkommenheiten des Scans repariert werden konnten. Im Anschluss wurden die Schnittteile berechnet, aus denen der Unterarmwärmer später bestehen sollte. Zum Schluss wurden die auf diese Weise erstellten 3D-Schnittmuster in 2D-Schnittmuster umgewandelt. Mit diesem speziellen Verfahren ist es möglich, Schnittmuster individuell für den Träger zu optimieren, statt wie üblich aus einem 2D-Schnitt das 3D-Original zu erstellen und an den Nutzer anzupassen.

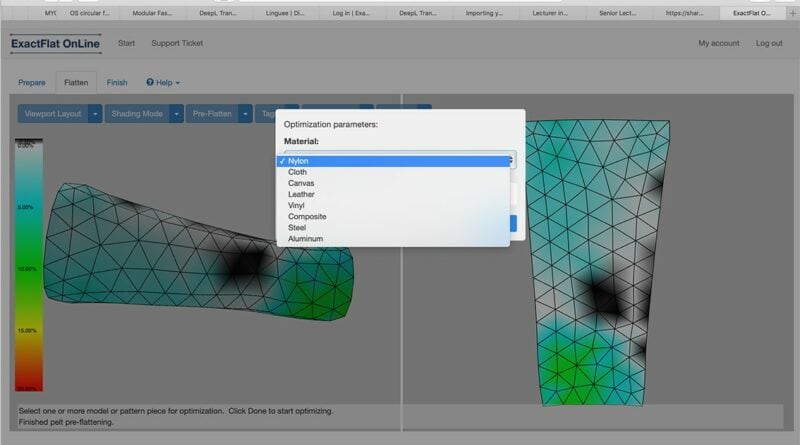

Sodann wurden die Schnittmuster mit dem Laser geschnitten. Mit Hilfe der verwendeten Software ist eine adaptive Analyse der Krümmung und des Entwurfs des 3D-Netzes möglich, wobei eine Planimetrie des Modells erstellt wird. Diese Software hat den Vorteil, dass dem Material bestimmte Eigenschaften – in diesem Fall Stoff oder ein flexibleres Textil – zugewiesen werden können, wie in Abbildung 2c zu sehen ist (Abb. 2d). Zudem können Nahtzugaben frei gewählt werden. Für dieses Modell wurde ein Baumwoll- und Polyestergewebe genutzt, um ein einfaches Waschen sowie eine leichte Integration leitfähiger Textilien zu ermöglichen.

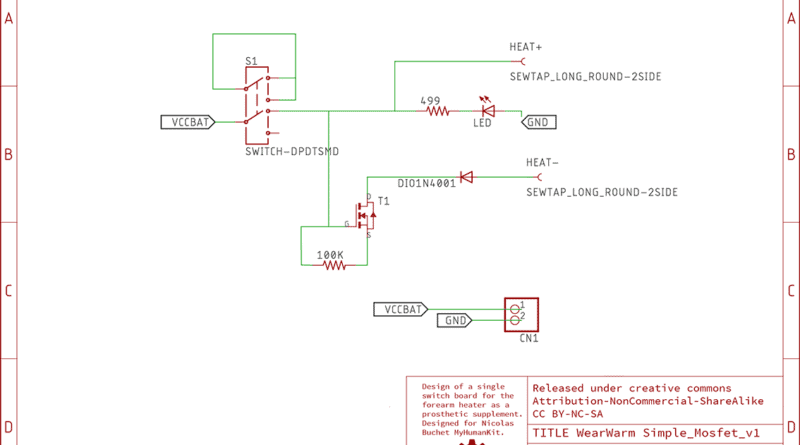

Schaltungsentwurf

Eine Grundschaltung zum Ein- und Ausschalten der Heizung des Unterarmwärmers wurde hergestellt. Das Design 9 der Schaltung für die Verbindung zur Heizung musste zwei Anforderungen erfüllen:

- Sie muss sehr klein sein, um wenig Fläche zu benötigen.

- Sie muss eine Verbindung zu den in den Unterarmwärmer eingearbeiteten Heizgarnen ermöglichen.

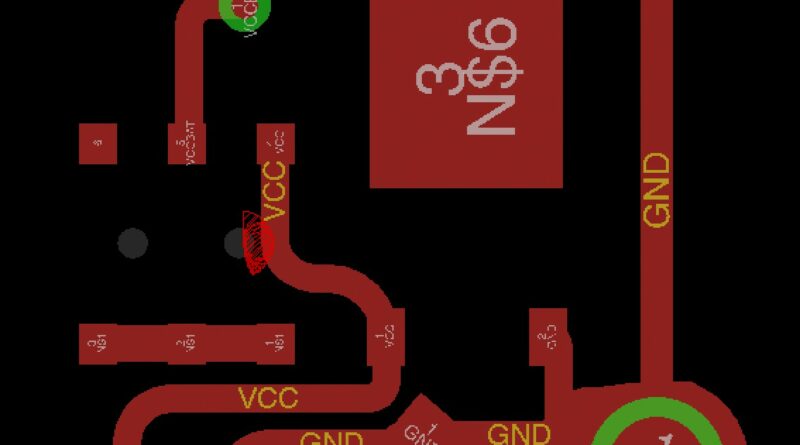

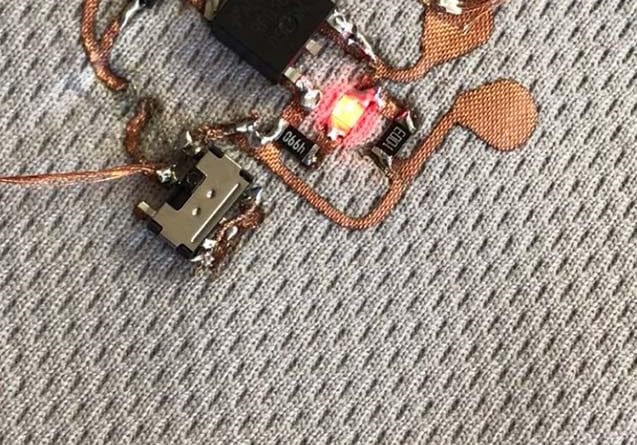

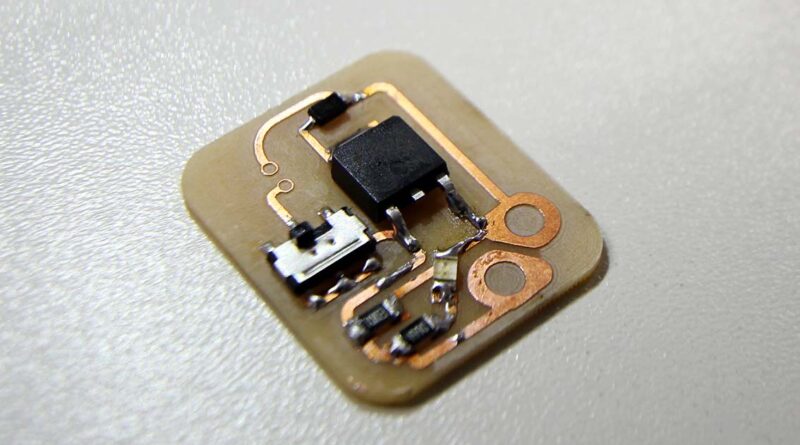

Es gab drei Versuche, die Schaltung zu realisieren (Abb. 3a u. b). Der erste Entwurf wurde aus einem leitfähigen Textil aus Polyamid mit versilbertem Kupfer 10 hergestellt. Dies ist ein sehr empfindliches Gewebe, da die Stränge durch Reibung leicht beschädigt werden können. Die Bestückung der Leiterplatte wurde zwar fertiggestellt (Abb. 4a u. b), aber die mechanische Belastung bei der Betätigung des Schalters war zu groß.

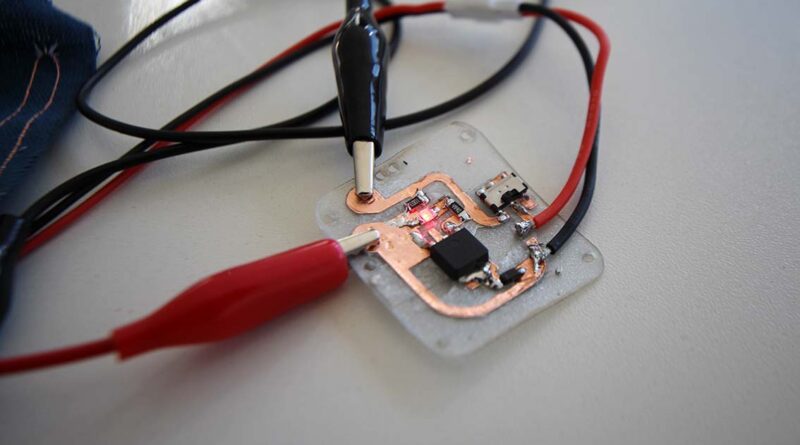

Der zweite Versuch wurde mit einem Kupferband unter Verwendung eines Plotters (in diesem Fall mit einem Messer ausgestattet) unternommen. Es wurden drei Schichten gelegt: ein flexibles PP-Substrat und zwei Schichten Kupferband als Abdeckband über der Matte, um eine Sandwich-Konstruktion herzustellen. Eine dritte Version der Platte (Abb. 6) wurde mit einer FR2-kaschierten Leiterplatte als Substrat hergestellt. Dieses Material wird üblicherweise für die Herstellung von Platinen verwendet, da es eine hervorragende Leitfähigkeit gewährleistet. Zusätzlich wurden jedoch auch andere Tests durchgeführt, z. B. das Gießen der Platte aus Kunststoff, um die Komponenten zu isolieren und sie im Waschprozess zu schützen.

Stickerei

Dieses Verfahren wird zur Herstellung des Stickmusters für den Heizdraht des Wärmeaktuators verwendet. Zuvor wurden verschiedene Arten von Garnen getestet, um festzustellen, welche davon Wärme am besten übertragen können: Verglichen wurden Garne der Hersteller SilverTech und Karl Grimm 11 12. Letzteres ist das Garn, das die Wärme am besten überträgt. Das Verfahren:

- Entwurf und Stiche: Um die Elastizität des Stoffes zu erhalten, wurde ein Zickzackmuster implementiert (Abb. 7c), das auch das Schnittmuster aufnimmt. Dabei ist zu beachten, dass normalerweise der Unterfaden die Spannung ausgleichen muss, da er dünner ist als der Oberfaden.

- Einrichten der Maschine: Karl-Grim High-Flex 13 hat aufgrund der Kupferfaserzusammensetzung eine hohe Reibung. Es wird, wie in Abbildung 7 gezeigt, als Unterfaden verwendet (Abb. 7a u. b). Dadurch befindet sich der Heizfaden nur an der Unterseite des Textils, wodurch der Faden zur Oberseite des Textils isoliert wurde und somit kein direkter Hautkontakt entsteht.

Montage

Nachdem die jeweiligen Funktionstests des Aktuators mit der Platine durchgeführt worden waren, erfolgte die Befestigung der entsprechenden Fadenverbindungen an der flexiblen Platine, die als zweiter Schaltungsversuch hergestellt worden war. Schließlich wurden die beiden Textilteile sowie der gesamte Unterarmschutz zusammengebaut (Abb. 8). Zum Schluss wurden die Platine sowie der Akku mit dem Heiztracing-Pad verbunden. Während der Akku zum Waschen problemlos entfernt werden kann, muss die Naht, mit der die Platine befestigt ist, geöffnet und später wieder geschlossen werden. Hier müsste bei weiteren Prototypen eine praktikablere Lösung gefunden werden.

Ergebnis

Der erste Eindruck des Nutzers nach 15 Tagen war positiv: Der Prototyp kommt seiner Idealvorstellung sehr nahe (Abb. 8a u. b). Es mussten aber noch kleinere Korrekturen vorgenommen werden, vor allem am Verschluss des Unterarmwärmers. Zudem sollte nach Auffassung des Nutzers die Heizfläche künftig näher ans Stumpfende verlegt werden, damit er den Wärmer zusammen mit der Prothese nutzen kann.

Schließlich stellte sich das Laden des Akkus als Hürde heraus. Wünschenswert wäre es für den Nutzer, einen Akku zu verwenden, der leichter zugänglich ist, sodass das Herausnehmen und anschließende Laden kein Hemmnis darstellt.

Fazit und Ausblick

Wie gezeigt wurde, können FabLabs im hier vorgestellten Zusammenhang leistungsfähige Räume für die Entwicklung innovativer E‑Textilien sein. Dies ermöglicht eine Weiterentwicklung von Alltagshilfen, die direkt vom Patienten getragen werden können. Folgende Einsatzmöglichkeiten ergeben sich aus den Erfahrungen des hier vorgestellten explorativen Projekts:

Möglicher Einsatz in der orthopädischen Industrie

Technisch ist dieser Prototyp sicherlich interessant für eine Weiterentwicklung in Bezug auf die Funktionalität elektronischer Prothesen. So könnte ein Heizelement beispielsweise zusammen mit einer Prothese angepasst werden. Dies würde bei einer myoelektrischen Prothese möglicherweise auch die Stromversorgung des Heizelementes optimieren. Für Wärmesysteme wird eine relativ hohe Leistung benötigt, sodass die Verbindung mit der im Prothesensystem verwendeten Batterie ideal wäre. Auch die Regelung der Heizung zusammen mit den Sensoren zur Temperaturmessung für die intelligente Aktivierung des Geräts könnte über die Prothese gesteuert werden.

Interdisziplinärer Kontext

Die Fragestellung dieses Projekts könnte für Interessierte aus verschiedenen Bereichen wie Mode, Biomechanik und elektronischen Fachrichtungen weitergeführt werden. Aus Sicht der Autorin ist es erstrebenswert, dass mehr FabLabs und Hochschulen ihr Wissen in interdisziplinären Szenarien austauschen, um ein neues Netzwerk von Assistenzsystemen in einem deutsch-französischen Austauschkontext zu schaffen. Die Kooperation zwischen My Human Kit und dem FabLab in Kamp-Lintfort könnte dabei ein geeignetes Vorbild für eine solche Weiterentwicklung sein. Diese Form der Co-Kreation kann künftige Entwicklungen in der Orthopädietechnik fördern – insbesondere in Bezug auf die Ästhetik und die Funktionalität von Alltagshilfen.

Danksagung

Die Umsetzung dieses Projekts findet im FabLab Kamp-Lintfort der Hochschule Rhein-Waal statt und wurde unterstützt durch das Projekt “3D-Kompetenzzentrum” (3dzentrumniederrhein.de/fabtalks). Förderung erfährt es zudem durch das Projekt “Emscher-Lippe hoch 4” (el4.org), das die Entwicklung und Forschung der Digitalisierung für und mit Menschen mit Beeinträchtigung fördert.

Die Autorin dankt für die Unterstützung. Sie bedankt sich zudem bei Nicolas Huchet für die Initiierung des deutsch-französischen Erfahrungsaustausches der Maker und bei Ahmed Belal für die ständige Unterstützung und die Überarbeitung der elektronischen Schaltungen. Schließlich dankt die Autorin Prof. Dr. Karsten Nebe und Kerstin Helmerdig für die redaktionelle und inhaltliche Unterstützung.

Die Autorin:

Adriana Cabrera

Seniorberaterin Innovation & Produktentwicklung

Matrix GmbH & Co. KG

Schloss Elbroich/Am Falder 4

40589 Düsseldorf

Gastwissenschaftlerin

Hochschule Rhein-Waal

FabLab Kamp-Lintfort

Friedrich-Heinrich-Allee 25

47475 Kamp-Lintfort

cabrera@matrix-gmbh.de

Begutachteter Beitrag/reviewed paper

| Leitfähige Garne | Anwendung | Anwendung im FabLab | Durchschnittlicher Oberflächenwiderstand | Fadenart |

|---|---|---|---|---|

| High-Flex Nr. 4355 Kupfer blank Quelle: Grimm K. Karl Grimm. [Quelle:http://www.karl-grimm.com/ (Zugriff am 23.06.2020)] | elektronische Textilien, Sensorkabel, Abschirmung, Spezialkabel, Heiztechnik | lötfähiges Garn, Anschlüsse für Heizung und akustische Muster | ca. 1,3 Ω/m | Garn (gezwirnt) |

| Kupfer blank 14/ooo versilbert 3981 7×1‑fach verseilt [Quelle: Wilson P. How to get what you want. www.kobakant.at/DIY (Zugriff am 25.07.2018)] | elektronische Textilien, Sensorleitungen, Abschirmung, Spezialkabel, Heiztechnik | lötfähiges Garn, Anschlüsse Heizung und akustische Muster | ca. 1,3 Ω/m | Garn (gezwirnt) |

| Silver Tech °30 [Quelle: Amann Group. Conductive sewing & embroidery thread: Silver-tech. www.amann.com/products/product/silver-tech/ (Zugriff am 30.04.2020) und Imbut. Dienstleistungen und Entwicklungspartner für smarte Textilen: smart textiles solutions. www.imbut.de/ (Zugriff am 07.05.2020)] | Stickgarn mit Silberbeschichtung für leitfähige Nähte und Oberflächen | kapazitive Sensorflächen, Verbindungen und Anschlüsse, wenig Reibung und optimal für digitale Stickerei | 85 Ω/m | Stickgarn (gezwirnt) |

| Leitfähige Gewebe | Anwendung | Anwendung im FabLab | Durchschnittlicher Oberflächenwiderstand | Textilart |

|---|---|---|---|---|

| Shieldex® Kassel RS Quelle: Statex. Technical Data Sheet Shieldex® Kassel. https://statex.de/wp-content/uploads/2020/04/ShieldexKassel_V.01.pdf” (Zugriff am 29.04.2020) | hoher Schutz gegen galvanische Korrosion, extrem hohe Flexibilität, Außenhaut für EMI/RFI-Kabelabschirmung | Tracing von Schaltungen und mechanischen Verbindungen | 0,03 Ω/□ | Gewebe (“woven fabric”) |

| Shieldex® Prag Quelle: Statex. Technical Data Sheet Shieldex® Prag. https://statex.de/wp-con-tent/uploads/2020/04/ShieldexPrag_V.04.pdf” (Zugriff am 30.04.2020) | leitfähiges Gewebe zur allgemeinen Verwendung, Basismaterial für EMI/RFI | Schaltungen für Leiterplatten, die mit Laserschneidern und Schneideplottern hergestellt werden, mechanische Verbindungen | 0,05 Ω/□ | Gewebe (“woven fabric”) |

| Shieldex® Silver Jerse | Basismaterial für antibakterielle, fungizide und leicht abgeschirmte Kleidung | Dehnungssensor, antibakterielles Material | 15 Ω/□ | Gestrick (“knitted fabric”) |

| Shieldex® Medtex P70 14Statex. Technical Data Sheet Shieldex® Silitex_P130. https://statex.de/wp-content/uploads/2020/04/ShieldexSilitex_P130_V.06.pdf”(Zugriff am 30.04.2020) | antibakterielles Gewebe, fungizide Produkte, Basismaterial für Matratzen/Kissenbezüge zum Schutz vor Allergenen, medizinische Kleidung, Kompressionswickel | Verbindung von Dehnungspuren, antibakterielles Material | 0,6 Ω/□ | Gestrick (“knitted fabric”) |

- Vergleichende Prüfung konventioneller und additiv gefertigter Prothesenschäfte in Anlehnung an DIN EN ISO 10328:2016 — 10. März 2026

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Hurley UK. In the making: Digital fabrication and disability. Wilmington (USA): Vernon Press, 2020

- Buehler E et al. Sharing is Caring: Assistive Technology Designs on Thingiverse. Proceedings of the 33rd Annual ACM Conference on Human Factors in Computing Systems, 2015: 525–534

- Bosse IK, Pelka B. Peer production by persons with disabilities – opening 3D-printing aids to everybody in an inclusive MakerSpace. Journal of Enabling Technologies, 2020; 14 (1): 41–53

- De Acutis A, De Rossi D. e‑Garments: Future as “Second Skin”? In: Schneegass S, Amft O (Hrsg). Smart Textiles: Fundamentals, Design, and Interaction. Cham (Schweiz): Springer, 2017: 383–396

- Cheng J et al. Textile Building Blocks: Toward Simple, Modularized, and Standardized Smart Textile. In: Schneegass S, Amft O (Hrsg.). Smart Textiles: Fundamentals, Design, and Interaction. Cham (Schweiz): Springer, 2017: 303–331

- Post ER, Orth M, Russo PR, Gershenfeld N. E‑broidery: Design and fabrication of textile-based computing. IBM System Journal, 2000; 39 (3.4): 840–860

- Jansen KMB. How to shape the future of smart clothing. Adjunct Proceedings of the 2019 ACM International Joint Conference on Pervasive and Ubiquitous Computing and Proceedings of the 2019 ACM International Symposium on Wearable Computers, London, United Kingdom, 2019; 1037–1039. doi: 10.1145/3341162.3349571

- Berzowska J, Kelliher A, Rosner DK, Ratto M, Kite S. Critical Materiality: Creating Toolkits and Methods for Engaging Materiality in HCI. Proceedings of the Thirteenth International Conference on Tangible, Embedded, and Embodied Interaction, Tempe, Arizona, USA, 2019; 691–694. doi: 10.1145/3294109.3295656

- Cabrera A. https://github.com/AdrianaCabrera (Zugriff am 19.05.2020)

- V Technical Textiles Inc. Silverell® Silver Jersey Modal – Silver Grey.https://www.shieldextrading.net/wp-content/uploads/2018/08/8001602002-Silver-Jersey-Modal-Silver-Grey.pdf (Zugriff am 30.04.2020)

- Grimm K. Karl Grimm. http://www.karl-grimm.com/ (Zugriff am 23.06.2020)

- Wilson P. How to get what you want. http://www.kobakant.at/DIY/ (Zugriff am 25.07.2018)

- Wilson P. How to get what you want. http://www.kobakant.at/DIY/ (Zugriff am 25.07.2018)