Einführung

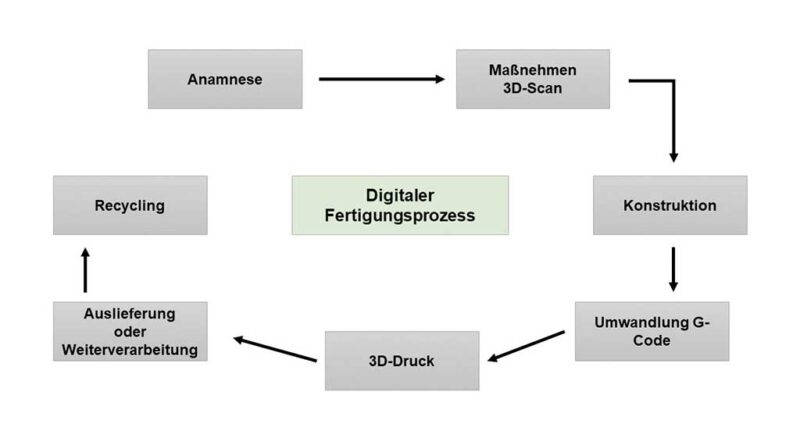

Der Begriff des 3D-Drucks hat sich als umgangssprachliche Umschreibung verschiedener additiver Fertigungsverfahren etabliert. Bei additiven Fertigungsverfahren werden Bauteile schichtweise automatisiert aus digitalen 3D-Daten aufgebaut. Es wird anders als bei subtraktiven Verfahren kein Material abgetragen, sondern schichtweise aufgetragen1. Der 3D-Druck ist dabei als Fertigungstechnik nur dann sinnvoll nutzbar, wenn der gesamte digitale Fertigungsprozess (Abb. 1) umgesetzt wird. Am Anfang jeder Hilfsmittelversorgung stehen die Anamnese und Befundung, die auch bei der digitalen Fertigung unabdingbar sind und nach wie vor den direkten Patientenkontakt erfordern. Die anschließende Formerfassung des zu versorgenden Körperteils sollte möglichst digital z. B. über 3D-Scanner erfolgen. Die verschiedenen Möglichkeiten der Erhebung von 3D-Daten wurde in der Aprilausgabe 2023 der ORTHOPÄDIE TECHNIK dargestellt und diskutiert. Aus den gewonnen 3D-Daten und den Ergebnissen der Befundung wird mithilfe spezieller Software das Hilfsmittel digital konstruiert. Um das Hilfsmittel tatsächlich drucken zu können, muss ein G‑Code erstellt werden. Dieser steht für die Maschinensprache und dient zur Steuerung des Druckers. Der Code wird aus der Konstruktionsdatei und gegebenenfalls weiteren Parametern generiert. Nach diesen im digitalen Fertigungsprozess einheitlichen Schritten können für die Herstellung des Hilfsmittels verschiedene 3D-Druckverfahren angewendet werden. Den Abschluss des Prozesses bilden die Weiterverarbeitung, die Auslieferung und ein mögliches Recycling.

Druckverfahren

Unter dem Begriff 3D-Druck werden verschiedene Verfahren der Additiven Fertigung zusammengefasst. Da die wichtigsten Verfahren bereits in verschiedenen Artikeln in der ORTHOPÄDIE TECHNIK vorgestellt wurden, werden diese im Folgenden nur kurz skizziert.

FDM-Druck

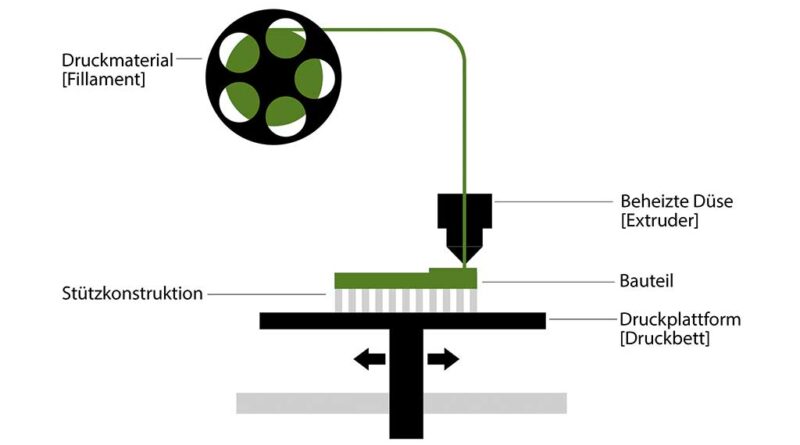

Der FDM-Druck (Fused Deposition Modeling) ist der unkomplizierteste Einstieg für den 3D-Druck im Betrieb. Das Material, welches in Fadenform (Filament) auf Rollen gelagert ist, wird über einen Druckkopf mit beheizter Düse (Extruder) Schicht für Schicht aufgeschmolzen2. Dabei senkt sich die Bauplattform nach unten ab oder der Druckkopf bewegt sich sukzessive nach oben (Abb. 2). Das Bauteil wird dadurch schichtweise aufgebaut. Das FDM-Verfahren benötigt keine größeren Nacharbeiten am Druckprodukt. Die Ausnahme bildet hier das Drucken mit Stützstrukturen, welche nach dem Druck entfernt werden müssen. Stützstrukturen müssen eingesetzt werden, wenn das Bauteil Überhänge oder keine plane Unterseite aufweist, da der Drucker nicht in der Luft drucken kann. So wird beispielweise das Drucken unter Berücksichtigung der Absatzsprengung des Schuhs, in dem das Hilfsmittel getragen werden soll, ermöglicht.

SLA-Druck

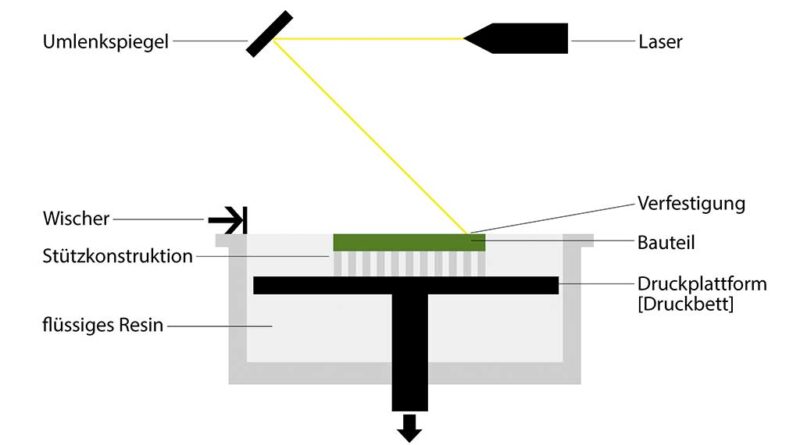

Das SLA-Druckverfahren (Stereo-Lithography Apparatus) ist das älteste Verfahren und wurde bereits Anfang der 1980er Jahre erfunden. Flüssiges Polymer (Resin), welches sich in einem Druckbecken befindet, wird mithilfe einer Lichtquelle (z. B. Laser) Schicht für Schicht ausgehärtet3. Das Werkstück hängt oder steht am Druckbett, welches sich bei jeder Schicht hebt oder senkt (Abb. 3). Auch beim SLA-Druck kann der Einsatz von Stützstrukturen notwendig sein. Generell müssen Werkstücke gereinigt und eventuell gehärtet werden, um die Eigenschaften, welche die Regularien in der OST und OT fordern, zu erfüllen. Hierfür bedarf es weiterer Ausstattung über den Drucker hinaus.

SLS-Druck

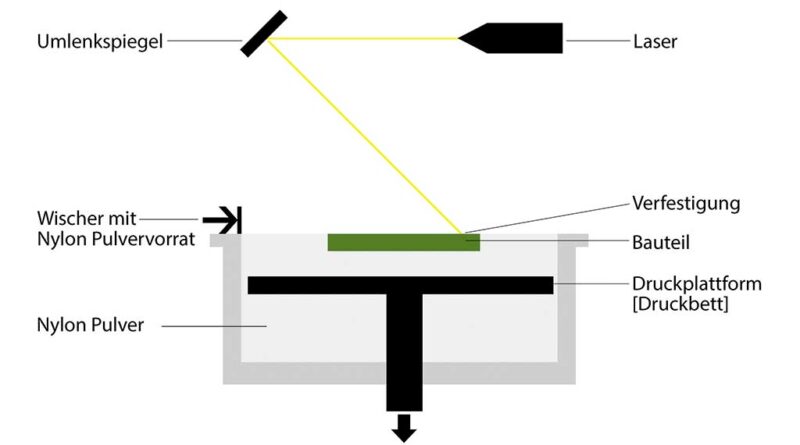

Beim SLS-Druck (Selektives LaserSintern) wird ein Pulver als Werkstoff verwendet. Das Pulver wird schichtweise aufgetragen und dann durch einen Laser gehärtet. Der gesamte Druckraum füllt sich mit Pulver. Es werden keine Stützstrukturen benötigt, da das Werkstück nie freistehend gelagert ist (Abb. 4). Es bedarf ebenfalls einer aufwendigen Nachbearbeitung. So muss, nachdem die Druckprodukte abgekühlt sind, überflüssiges Material entfernt und das Werkstück gereinigt werden4.

Multi-Jet-Verfahren (MJF)

Beim Multi-Jet-Verfahren wird ebenfalls ein Pulver zur Fertigung verwendet. Der Druckkopf trägt eine wärmeleitende Flüssigkeit (Fusing Agent) auf, anschließend wird eine Hitzequelle (Infrarotlicht) eingesetzt. Die Bereiche, welche den Fusing Agent enthalten, werden höher erhitzt und verschmelzen. Eine zweite Flüssigkeit, der Detailing Agent, dient der Isolation und wird um die zu verschmelzenden Bereiche aufgetragen. Dadurch entstehen schärfere Kanten. Nach dem Druck muss das Druckprodukt im geschlossenen System gekühlt und anschließend überflüssiges Material entfernt und das Werkstück gereinigt werden5.

Einen Vergleich der genannten 3D-Druckverfahren anhand verschiedener Parameter z. B. des Materialverhaltens, der Oberfläche und des Fertigungsortes kann der Tabelle 16 7 8 9 entnommen werden.

Einflussfaktoren auf die Festigkeit

Wie bei der konventionellen Fertigung steht auch bei der 3D-Fertigung die Frage im Mittelpunkt, welche Anforderungen vor allem bezogen auf die Festigkeit an das fertige Endprodukt gestellt werden. Produkteigenschaften und Materialen müssen den Anforderungen gerecht werden. Entscheidend ist das Produkt, welches am Ende an den Patienten zur Versorgung übergeben bzw. im Produktionsprozess verwendet wird. Festigkeitsunterschiede lassen sich nicht nur allein durch die Konstruktion beeinflussen, sondern auch die Materialauswahl, die Gestaltung des Infills (Modellausfüllung) und das Druckverfahren selbst haben beim 3D-Druck hohe Relevanz. Aufgrund der großen Gestaltungsfreiheit ist es essenziell, die benötigten Eigenschaften des Hilfsmittels zu definieren und danach die Parameter anzupassen.

Material

Die Auswahlmöglichkeiten bei Materialien für die Additive Fertigung sind sehr groß. Dies lässt sich für die Branche derzeit vorrangig auf die Materialien Thermoplastische Polyurethane (TPU), Polylactide (PLA), Polyamid (PA) 10 11 12 und verschiedene Resine zusammenfassen. Die Materialien können die mechanischen Eigenschaften direkt beeinflussen. So kann für ein hartes, starres Werkstück z. B. ein PLA-Material gewählt werden. Ist dagegen eine gute Stoßdämpfung wichtig, kann TPU verwendet werden. Ein Vergleich mit Resinen (SLA-Druck) ist aufgrund der stark abweichenden Eigenschaften dagegen schwierig. Weiterhin kann das gleiche Material wie z. B. TPU in verschiedenen Verfahren (Tab. 1) und Härten verdruckt werden.

Konstruktion

Bei jeder Versorgung kann über die gewählte Konstruktion ein Unterschied in der Festigkeit in verschiedenen Regionen der Versorgung erreicht werden. Unabhängig davon, mit welchem Programm konstruiert wird, können beispielsweise unterschiedliche Materialstärken im Bereich der Längswölbung, im Bereich der Querwölbungsstütze oder im Fersenbereich verwirklicht werden. Über die Materialstärke und die Formgebung kann aber nur die Biege- und Torsionssteifigkeit, jedoch nicht die Druckfestigkeit beeinflusst werden. Hierzu muss mit unterschiedlichen Infills gearbeitet werden.

Infill

Der Begriff Infill lässt sich übersetzen mit Modellausfüllung und beschreibt, wie das Innere eines Druckproduktes aufgebaut ist13 (Abb. 5). Es wäre beispielsweise möglich, einen Würfel als massiven Körper zu drucken. Alternativ können die Außenwände des Würfels fest gedruckt werden, der innere Teil des Würfels jedoch nicht. Je nach Ausgestaltung der inneren Struktur können die mechanischen Eigenschaften, das Gewicht, die Druckzeit und auch das gesamte Design beeinflusst werden. Es gibt zwei Möglichkeiten, die mechanischen Eigenschaften über das Infill zu gestalten: erstens über die Struktur, z. B. ist eine Wabenstruktur deutlich stabiler als eine Wellenform. Zweitens über den Prozentsatz, in welchem das Infill gedruckt wird. Geht man von einem Prozentsatz von 100 für den genannten massiven Körper aus, beschreibt ein Infill von 30 % einen zu 30 % mit Material gefüllten Körper14.

Verfahren

Wichtig für die Abgrenzung des Materialverhaltens der unterschiedlichen Verfahren sind die Begriffe isotrop und anisotrop, welche Auskunft über die Werkstoffeigenschaften in Abhängigkeit der Richtung der Krafteinwirkung geben. Isotrop: Das Materialverhalten ist unabhängig von der Richtung der Krafteinwirkung. Anisotrop: Das Materialverhalten ist abhängig von der Richtung der Krafteinwirkung15. Ob ein Werkstück nach dem Druck isotrop oder anisotrop ist, hängt vom Druckverfahren, dem Infill und dem Material des Werkstückes ab. Insbesondere für den FDM-Druck konnte gezeigt werden, dass das Materialverhalten von der Positionierung des Werkstückes im Druckraum abhängt. Dies konnte für starre Einlagen gezeigt werden, die in unterschiedlichen Ausrichtungen (0°, 45° und 90°) im FDM-Verfahren gedruckt wurden. Die in 45° ausgerichteten Einlagen wiesen die höchste Steifigkeit auf16. Außerdem beeinflusst das im jeweiligen Verfahren verwendbare Material die Gestaltungsmöglichkeiten der mechanischen Eigenschaften. Beispielsweise ist beim SLA-Druck mit dem Resin „InsoleA“ eine höhere Steifigkeit als beim FDM-Druck erreichbar.

Um im 3D-Druck überhaupt die gewünschten mechanischen Eigenschaften erreichen zu können, muss das Ziel definiert werden. In der klassischen Fertigung wird vieles aus Erfahrung umgesetzt, dies gilt auch für das Erreichen mechanischer Eigenschaften von Hilfsmitteln. So liegt das Verständnis zwischen bestimmten Formen und funktionellen Eigenschaften und der daraus resultierenden biomechanischen Wirkung in der Praxis nicht immer ausreichend vor17. Um Eigenschaften und Funktionen in die digitale Fertigung zu übertragen, muss jedoch klar sein, welche Zieleigenschaften erreicht werden müssen. Erst dann können diese Eigenschaften auch digital generiert und z. B. über ein bestimmtes Infill erreicht werden. Dafür muss jedoch wiederum bekannt sein, welches Infill zu welchen mechanischen Eigenschaften führt. Gerade zu Beginn kann hier eine technische Lösung helfen, welche z. B. einer gewünschten Shorehärte ein bestimmtes Material, Infill und auch Drucksetup zuordnet.

Einflussfaktoren auf die Wahl des Druckverfahrens

Bei der Auswahl des Druckverfahrens sollte weiterhin beachtet werden, welche Prozessschritte (Abb. 1) selbst durchgeführt werden können/sollen oder besser outgesourct werden müssten/sollten. Beeinflusst wird diese Frage u. a. durch das aktuelle Know-how im Unternehmen, der verfügbaren Ausstattung und des zur Verfügung stehenden Platzes.

Das Erlernen des 3D-Drucks braucht Zeit. Je mehr Prozessschritte selbst durchgeführt werden sollen, desto mehr Übung bedarf es bis zur „idealen“ Versorgung. Je weniger Vorwissen besteht, desto länger dauert dies. Je geringer die Vorkenntnisse und zeitlichen Kapazitäten zum Üben sind, desto mehr Prozessschritte könnten vorerst outgesourct werden. Die Alternative ist, auf Branchenlösungen zu setzten, die den gesamten Prozess vereinfachen und den Wissenszuwachs erleichtern. Je mehr Kapazitäten und Wissen aufgebaut werden, desto mehr Freiheiten in der Ausgestaltung des digitalen Fertigungsprozesses entstehen. Die aktuelle Ausstattung des Betriebs beeinflusst, wie einfach ein Einstieg in die digitale Fertigung ist. Ist die IT-Ausstattung auf einem zeitgemäßen Stand, erleichtert dies den Übergang in die digitale Fertigung. Ist darüber hinaus z. B. schon ein 3D-Scanner vorhanden, fallen die nötigen Investitionskosten geringer aus. Ist dagegen noch keine spezifische Ausstattung vorhanden, ist man in der Auswahl unvoreingenommen und setzt nicht vorrangig auf bereits bestehende Zulieferer. Soll im eigenen Unternehmen digital produziert werden, muss dafür auch der Platz zur Verfügung stehen. Z. B. kann ohne einen sauberen, trockenen Bereich kein offener FDM-Drucker genutzt werden. Beim SLA-Druck ist dagegen der allgemeine Platzaufwand deutlich höher, da auch ein Reinigungsbad und eine Aushärte-Station benötigt werden.

Vor und Nachteile der 3D-Fertigung

Nachfolgend werden Vor- und Nachteile des 3D-Drucks aufgezeigt. Für einen Vergleich der 3D-Fertigung und der klassischen Fertigung kann der Artikel „3D-Druck – das neue Handwerk?“18 aus der Märzausgabe 2017 der ORTHOPÄDIE TECHNIK empfohlen werden.

Pro

Nachhaltigkeit

Die Additive Fertigung ist ihrer Definition nach ein verhältnismäßig nachhaltiges Fertigungsverfahren. Material wird nicht abgetragen, sondern nur dort aufgetragen, wo benötigt. Der anfallende Produktionsabfall ist somit systembedingt geringer als bei subtraktiven Verfahren (z. B. Fräsen). Der tatsächlich anfallende Fertigungsabfall ist verfahrensabhängig. So fallen z. B. beim SLS- oder SLA-Verfahren mehr Abfälle an als beim FDM-Verfahren, was in den jeweiligen Funktionsweisen der Verfahren begründet liegt. Alle Materialien, die speziell für die Nutzung in der medizinischen Versorgung verwendet werden, müssen die üblichen Anforderungen der Biokompatibilität erfüllen. Weiterhin werben Branchenanbieter mit der Möglichkeit des Recyclings und der Kreislaufwirtschaft. Tatsächlich ist dies jedoch nur teilweise möglich und keineswegs vollständig. Die Zukunft wird zeigen, wie weit sich die Materialien und Recyclingverfahren dem 1:1‑Recycling nähern. Auch die Langlebigkeit des Produktes ist relevant, je länger die Nutzungsdauer, umso nachhaltiger die Fertigung.

Personaleinsatz

Die Produktion im 3D-Verfahren ist kein Selbstläufer. Wie bei der klassischen Fertigung wird geschultes Fachpersonal benötigt. Gleichzeitig bietet sich die Möglichkeit, den Personaleinsatz im Unternehmen umzustrukturieren. Der reine Betrieb eines FDM- oder SLA-Druckers kann durch dafür geschultes Personal erfolgen, welches keinen direkten Orthopädie(schuh)-technik-Hintergrund hat. Personal, welches bisher z. B. in der Einlagenfertigung tätig war, kann andere qualifizierte fachspezifische Aufgaben übernehmen, während die Einlage gedruckt wird. Die 3D-Fertigung bietet die Möglichkeit, Personal mit interessanten neuen Aufgaben zu binden oder zu gewinnen.

Veränderung im Produktionsablauf

Die 3D-Fertigung kann zu einer Veränderung des Produktionsablaufs führen. Z. B. ermöglicht das Drucken eines Probeschuhs, die Zwischenprobe ohne physischen Leisten durchzuführen. Dies kann Fertigungszeiten verkürzen und Nacharbeiten verringern.

Wiederholbarkeit – Anpassung – Versorgungen

Die Qualitätssicherung spielt gerade im kundenbezogenen Handwerk eine große Rolle. So ist es erstrebenswert, gleichbleibend gute und wiederholbare Versorgungen zu erzielen. Gerade dieser Aspekt wird durch den 3D-Druck wirksam unterstützt. Veränderungen im Krankheitsbild und Voraussetzungen des Patienten werden stetig im digitalen Modell dokumentiert und deren Verlauf ist abrufbar.

Chancen Privatmarkt

Nicht zuletzt bietet der 3D-Druck die Möglichkeit, neue Kundengruppen unabhängig vom Rezeptmarkt zu erschließen. Das Image der 3D-Fertigung als etwas Neues und Modernes kann dazu beitragen, z. B. Sportler oder jüngere Menschen anzusprechen.

Kontra

Hohe Kosten

Ein Problem können die hohen Anschaffungskosten für die 3D-Fertigung sein. Es muss klar kalkuliert werden, ob sich beispielsweise durch den veränderten Personaleinsatz die Investitionskosten amortisieren.

Druckprodukt

Bei den Erwartungen an ein 3D-gefertigtes Produkt sollte nicht von einer 1:1‑Kopie eines klassischen Produktes ausgegangen werden. Das 3D-gefertigte Produkt ist als eigenständig zu sehen. Dafür ist es wichtig, ein 3D-Produkt zu suchen, welches sowohl die regulatorischen als auch die persönlichen Anforderungen erfüllt. Dabei nicht unerheblich kann die schwierigere Weiterverarbeitung sein, wie z. B. das Beschleifen einer Einlage. Dies ist besonders schwierig, wenn in der vorangestellten Konstruktion nicht gut gearbeitet wurde und umfangreiche Anpassungen nötig sind. Theoretisch sollte ein additiv gefertigtes Produkt so, wie es aus dem Drucker kommt, für die Weiterverarbeitung oder für die Auslieferung geeignet sein. Ist dies nicht der Fall, bedarf es teils aufwendigerer Arbeit als bei der Fertigung des Produkts im klassischen Verfahren, und es geht damit der Sinn der 3D-Fertigung unter.

Anwendungsbereiche

Im Bereich der Hilfsmittelherstellung durch den 3D-Druck muss unterschieden werden zwischen Veränderungen bzw. Vorteilen für die Werkstatt oder die Patientenversorgung. Die Fertigung im 3D-Verfahren bringt nicht per se ein verbessertes, günstigeres oder schneller nutzbares Werkstück mit sich19.

Im Folgenden werden Beispiele für verschiedene Hilfsmittel bzw. Hilfsprodukte (z. B. Probeschuh und Leisten) dargestellt. Zu beachten ist, dass verschiedene regulatorische Anforderungen erfüllt werden müssen und zum anderen verschiedene Anforderungen an die Funktion, das Design und den Tragekomfort des Hilfsmittels gestellt werden.

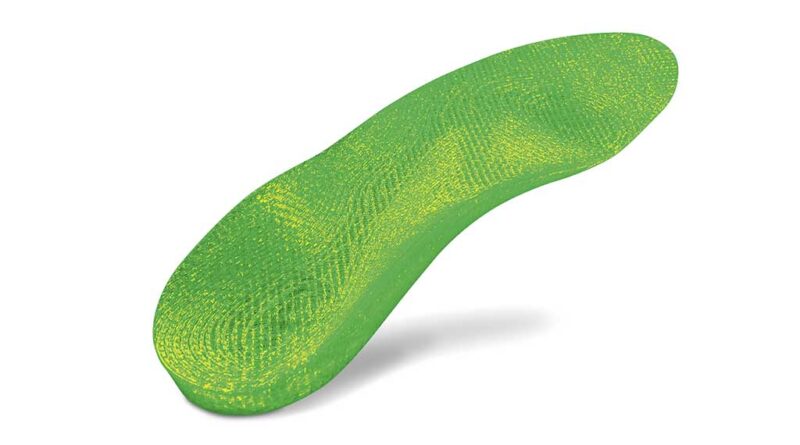

Einlagen/Bettungen

Grundlegend ist es möglich, eine Einlage in allen vorgestellten 3D-Druckverfahren zu fertigen. Die FDM-Einlage (Abb. 6) und die SLS-Einlage sind hierbei vor allem geeignet, um bspw. als Weichbettungseinlage für die Versorgung des Patienten genutzt zu werden. Hartschaleneinlagen, welche im SLA-Verfahren gefertigt wurden, dienen eher als Kern für den Aufbau einer Einlage (Abb. 7). Genauso wie in der klassischen Fertigung kann auch bei der 3D-Einlage schon im Konstruktionsprozess zwischen einer individuellen Bibliothekseinlage (digitaler Rohling) und einer vollständig selbstständig konstruierten Einlage unterschieden werden.

Die Wirksamkeit von 3D-gedruckten Einlagen unterscheidet sich kaum von traditionell gefertigten Einlagen20 21 22 23. In den vorgestellten Studien wird aber nicht das gesamte Potenzial des 3D-Drucks genutzt, sondern „nur“ eine andere Herstellungsart gewählt, ohne die Funktion oder die Eigenschaften der Einlage tatsächlich zu verändern. Im Gegensatz dazu passen Hudak et al. die Komprimiereigenschaften der Einlage auf der Grundlage einer Druckmessung an und können so eine verbesserte Druckverteilung mit geringeren Druckspitzen erreichen. Zudem konnten sie zeigen, dass die gedruckten Einlagen eine bessere Rückstellfähigkeit über 1 Mio. Belastungszyklen aufwiesen und damit die entlastenden Eigenschaften über einen längeren Zeitraum garantiert werden können als bei herkömmlichen Materialien. Zudem wiesen die 3D-gedruckten Strukturen eine geringere Schersteifigkeit auf, was zu einer reduzierten Scherbelastung der plantaren Fußfläche führen kann24. Hier liegt der Vorteil des 3D-Drucks klar in der besseren Möglichkeit der Individualisierung.

Der 3D-Druck kann und sollte aber auch genutzt werden, um über innovative Konstruktionen neue Funktionen umzusetzen. So unterstützt eine 3D-gedruckte bionische Fußorthese über ihre spezielle Konstruktion den Windlass-Effekt25.

Neben der Fertigung von Einlagen ist es ebenfalls möglich, über die Konstruktion eines Bruttoleisten eine Bettung bzw. eine diabetische Fußbettung zu konstruieren und auch zu drucken. Mit der Fortschreibung der PG31 Ende 2022 wurde die Formulierung aufgenommen: „Die Bettung wird durch Tiefziehen über einem individuellen Fußmodell auf Basis eines dreidimensionalen Formabdrucks (z. B. Gipsabdruck), im 3D-Druck-Verfahren oder durch CAD/CAM gefräste Bettung, auf Basis eines 3D-Scanabdrucks in den Schuh eingepasst und adaptiert.“26 Über den Vergleich der Wirksamkeit bzw. die Interpretation von gedruckten Bettungen gibt es bisher keine Studien.

Probeschuhe

Im Gegensatz zur gedruckten Einlage wird der gesamte Fertigungsprozess des Hilfsmittels (z. B. orthopädischer Maßschuh) durch den gedruckten Probeschuh verändert. Der Probeschuh (Abb. 8) kann ohne physischen Leisten gefertigt werden und steht damit deutlich früher im Fertigungsprozess zur Verfügung. Zur Fertigung des Probeschuhs kommt nur der FDM-Druck infrage, weil die 3D-Fertigung des Probeschuhs nur im eigenen Betrieb sinnvoll ist. Im SLS-Verfahren gedruckte Werkstücke können nicht durchsichtig produziert werden. Der SLA-Druck lässt zwar einen gänzlich durchsichtigen Druck zu, kommt aufgrund der langen Druckzeiten, hohen Resinkosten und Bauraumgrößen aber eher nicht infrage.

Leisten

Das Drucken eines Leistens (Abb. 9) ist sowohl im FDM- als auch im SLS-Verfahren möglich. Bei der derzeitigen Materialauswahl bietet der SLS-Druck als Auftragsdruck das größere Potenzial für den Leistendruck. Die Kosten eines individuell gedruckten Leistens sind jedoch höher als bei Fräsverfahren. Der Vorteil liegt eher in der Konstruktion des digitalen Leistens. Ob es sich lohnt, diesen dann zu drucken statt zu fräsen, ist jedoch noch fraglich.

Orthesen

Betrachtet man Knöchel- und Knieorthesen, liegt ein großer Vorteil der 3D-Fertigung in der Konstruktions- und Fertigungsfreiheit. Besonders beim SLS- und Multi-Jet-Verfahren sind Formen und damit Funktionen möglich, welche in der klassischen Fertigung nur schwer zu erreichen sind. Auch bei den Knöchelorthesen (AFOs) (Abb. 10) gibt es Unterschiede in der Herangehensweise. Bauteile können anstatt im Tiefziehverfahren per 3D-Druck mit gleichen Eigenschaften produziert werden. Es gibt aber auch Ansätze, die versuchen, die Funktion einer Orthese zu verbessern. So werden beispielsweise Bewegungselemente als Gelenkersatz gedruckt, die eine Einstellbarkeit der Gelenkbeweglichkeit z. B. in Richtung Plantarflexion zulassen27.

3D-gedruckte Sprunggelenkorthesen sind in ihren Eigenschaften vergleichbar mit traditionell hergestellten Orthesen. Sie haben ähnliche Effekte auf zeitliche und räumliche Parameter und die Kinematik des Sprunggelenkes beim Gehen, bei vergleichbarer mechanischer Steifigkeit und Energieumwandlung. Vorteile der gedruckten AFO werden auch hier in einer erhöhten Gestaltungsfreiheit gesehen, worüber zum einen die Steifigkeitseigenschaften der AFO verbessert oder aber das Gewicht reduziert und die Benutzerfreundlichkeit erhöht werden können. Es fehlen aber insbesondere noch Studien im Bereich der pädiatrischen Versorgung. Zudem müssen die geeignetste Drucktechnik und die optimalen Materialien bestimmt werden, um die Gehfähigkeit, die Patientenzufriedenheit und die langfristige Nutzung und Haltbarkeit der AFOs zu steigern28.

Fazit

Das Verständnis des digitalen Fertigungsprozesses und zumindest die teilweise Umsetzung sind für die Branche zukünftig unabdingbar, schon, um mit der allgemeinen Entwicklung Schritt zu halten. Dieser Übergang und die Anpassung an die digitale Welt müssen jedoch Stück für Stück und sinnvoll durchgeführt werden. Entscheidend dafür ist nicht zuletzt die Überwindung der von Wang et al. 29 beschriebenen vier Probleme, die momentan im Bereich der Additiven Fertigung von orthopädie(schuh)-technischen Hilfsmitteln bestehen:

- Fehlende wissenschaftliche Bewertung der Funktion der Hilfsmittel

- Fehlende quantitative und qualitative Messgrößen für den Vergleich zwischen 3D-gefertigten und herkömmlich gefertigten Hilfsmitteln

- Fehlende systematische Rahmenbedingungen und spezielle Software, die den gesamten Prozess vom Design über die Fertigung bis hin zur Funktionsbewertung abbilden

- Fehlende Vorschriften für die Gestaltung oder Anpassung von individuellen Hilfsmitteln

Gerade der dritte Punkt wird von einer Reihe von Firmen angegangen, und es zeigen sich auch erste Lösungen, aber nur wenn alle Branchenbeteiligten die Notwendigkeit erkennen und gleichzeitig regulatorische Maßnahmen wie Abrechenbarkeit mit dieser Entwicklung Schritt halten, kann der Umstellungsprozess gelingen. Trotz aller möglichen Begeisterung dürfen die neuen digitalen Prozesse nicht darüber hinwegtäuschen, dass die hier zum Einsatz kommenden Technologien ebenfalls Lücken aufweisen und das weite Spektrum orthopädietechnischer Alltagsversorgungen bei weitem noch nicht abzudecken vermögen30.

Für die Autoren:

Frederic Großmann

Projektmanager

Kompetenzzentrum Orthopädieschuhtechnik KomZet O.S.T.

Standort Siebenlehn/Meisterschule

Siebenlehn

Liebichstraße 4

09603 Großschirma

grossmann.komzet@meisterschule-siebenlehn.de

Hinweise

Das KomZet O.S.T. wird aus Mitteln des Landes Hessen, des Landes Sachsen, des Landes Niedersachsen sowie durch die Bundesrepublik Deutschland mit Mitteln des Bundesministeriums für Wirtschaft und Energie gefördert.

Der erste Teil dieses Beitrags erschien in der Ausgabe 04/2023: Großmann F, Kerkhoff A. Der digitale Versorgungsprozess für die unteren Extremitäten Teil 1: 3D-Scannen – Technische Möglichkeiten und praktische Umsetzung. Orthopädie Technik, 2023; 74 (4): 36–43

Begutachteter Beitrag/reviewed paper

Großmann F, Kerkhoff A. Der digitale Fertigungsprozess in der Fuß- und Beinversorgung Teil 2: 3D-Druck in der Fuß- und Beinversorgung. Orthopädie Technik, 2023; 74 (5): 38–45

| FDM-Druck | SLA-Druck | SLS-Druck | Multi-Jet-Verfahren | |

|---|---|---|---|---|

| branchenrelevante Materialien | TPU, PLA | Flexible Resin, Elastic Resin, Clear/Transparent Resins z. B. Insole A | TPU, Polyamid (PA 6, 12, 11) | PA 12, TPU |

| Materialverhalten | anisotrop | isotrop | isotroper als FDM | isotroper als FDM |

| Oberfläche: Auflösung | ca. 0,4 mm | ca. 25 µm | ca. 0,2 mm | ca. 80 µm |

| Oberfläche: Toleranz | ± 0,4 % / ± 0,2 mm | ± 0,3 % / ± 0,1 mm | ± 0,4 % / ± 0,2 mm | ± 0,3 % / ± 0,3 mm |

| Produkte | Einlagen, Leisten, Probeschuh | Einlagen, Schaleneinlagen, Versteifungselemente | Einlagen, Leisten, AFO | Einlagen, AFO |

| Fertigungsort | zentral und dezentral | zentral und dezentral | hauptsächlich zentral | hauptsächlich zentral |

| Fertigungsart | Eigen- u. Fremdfertigung | Eigen- u. Fremdfertigung | hauptsächlich Fremdfertigung | hauptsächlich Fremdfertigung |

| Platzbedarf | geringer Platzaufwand – bei offenen Druckern sauberer, trockener Standort | größerer Platzbedarf als beim FDM-Druck, geringer als bei SLS und MJF, Standort für Reinigung, ggf. für die Nachhärtung benötigt | großer Platzbedarf – große Maschinen und viel Platz für Reinigung/Nachbearbeitung benötigt | großer Platzbedarf – große Maschinen und viel Platz für Reinigung/Nachbearbeitung benötigt |

| Anschaffungskosten Branchendrucker | ca. 10.000–15.000 € | ca. 15.000–20.000 €; inkl. Reinigungs- u. Nachbereitungsausstattung | ca. 45.0000 €; inkl. Reinigungs- u. Nachbereitungsausstattung | nur nach individuellem Angebot |

Tab. 1 Vergleich der 3D-Druckverfahren anhand verschiedener Parameter wie z. B. dem Materialverhalten, der Oberfläche und dem Fertigungsort.

- Kumke M. Grundlagen der additiven Fertigung. In: Ders. Methodisches Konstruieren von additiv gefertigten Bauteilen. Wiesbaden: Springer Fachmedien, 2018; 7–23

- Gruner H. 3‑D‑Druck – Das Neue Handwerk? Orthopädie Technik 2017; 67(3): 38–43

- 3Druck.com. Übersicht der aktuellen 3D-Druckverfahren. https://3druck.com/3d-druck-Grundkurs/Uebersicht-3d-Druckverfahren/. (Zugriff am 22.01.2023)

- 3Druck.com. Übersicht der aktuellen 3D-Druckverfahren. https://3druck.com/3d-druck-Grundkurs/Uebersicht-3d-Druckverfahren/. (Zugriff am 22.01.2023)

- 3Faktur. HP Multi Jet Fusion. https://3faktur.Com/3d-Druck-Materialien-Und-Verfahren/Hp-Multi-Jet-Fusion-Das-Verfahren/#1481032334093–9c9cb5b4-6e92. (Zugriff am 22.01.2023)

- 3Faktur. HP Multi Jet Fusion. https://3faktur.Com/3d-Druck-Materialien-Und-Verfahren/Hp-Multi-Jet-Fusion-Das-Verfahren/#1481032334093–9c9cb5b4-6e92. (Zugriff am 22.01.2023)

- Toleranzen im 3D-Druck. Wie präzise kann man in 3D drucken? https://Prototec.de/Toleranzen-Im-3d-Druck. (Zugriff am 12.01.2023)

- rewex. 3D Druckverfahren und Funktionsweise [SLS]. https://Rewex.de/Druckverfahren/Selektives-Lasersintern/. (Zugriff am 15.01.2023)

- 3 Faktur. Genauigkeiten bzw. Toleranzen im 3D-Druck. https://3faktur.Com/Genauigkeiten-Bzw-Toleranzen-Im-3d-Druck/. (Zugriff am 19.01.2023)

- rewex. 3D Druckverfahren und Funktionsweise [SLS]. https://Rewex.de/Druckverfahren/Selektives-Lasersintern/. (Zugriff am 15.01.2023)

- Ho M et al. The Biomechanical effects of 3D printed and traditionally made foot orthoses in individuals with unilateral plantar fasciopathy and flat feet. Gait & Posture, 2022; 96: 257–264

- Ho M et al. Immediate comfort perception of 3D-printed foot orthoses in individuals with unilateral heel pain. Prosthetics & Orthotics International, 2022; 46 (1): 31–36

- IO1 – Eine Methodik um 3D-Druck-Übungen für die berufliche Bildung zu entwickeln. https://www.e3dplusvet.eu/wp-content/docs/O1A1-GE-RES.pdf. (Zugriff am 22.01.2023)

- IO1 – Eine Methodik um 3D-Druck-Übungen für die berufliche Bildung zu entwickeln. https://www.e3dplusvet.eu/wp-content/docs/O1A1-GE-RES.pdf. (Zugriff am 22.01.2023)

- 3Faktur. HP Multi Jet Fusion. https://3faktur.Com/3d-Druck-Materialien-Und-Verfahren/Hp-Multi-Jet-Fusion-Das-Verfahren/#1481032334093–9c9cb5b4-6e92. (Zugriff am 22.01.2023)

- Lin K‑W et al. Biomechanical Evaluation and Strength Test of 3D-printed Foot Orthoses. Applied Bionics and Biomechanics, 2019; 2019: 1–8

- Hochmann, D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik 2019; 70 (5): 18–23

- Gruner H. 3‑D‑Druck – Das Neue Handwerk? Orthopädie Technik 2017; 67(3): 38–43

- Hochmann, D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik 2019; 70 (5): 18–23

- Ho M et al. The Biomechanical effects of 3D printed and traditionally made foot orthoses in individuals with unilateral plantar fasciopathy and flat feet. Gait & Posture, 2022; 96: 257–264

- Ho M et al. Immediate comfort perception of 3D-printed foot orthoses in individuals with unilateral heel pain. Prosthetics & Orthotics International, 2022; 46 (1): 31–36

- Mo S et al. The Biomechanical difference between running with traditional and 3D printed orthoses. Journal of Sports Sciences, 2019; 37 (19): 2191–2197

- Telfer S et al. Embracing additive manufacture: Implications for foot and ankle orthosis design. BMC Musculoskelet Disord, 2012; 13 (1): 84

- Hudak YF et al. A novel workflow to fabricate a patient-specific 3D printed accommodative foot orthosis with personalized latticed metamaterial. Medical Engineering & Physics, 2022; 104: 103802

- Stief T, Sprekelmeyer T. Entwicklung und Evaluation einer 3D-gedruckten bionischen Fußorthese mit Unterstützung des Windlass-Effekts. Orthopädie Technik, o. J.; 73 (4): 56–60

- Bekanntmachung des Spitzenverbandes Bund der Krankenkassen (GKV-Spitzenverband) Fortschreibung der Produktgruppe 31 „Schuhe” des Hilfsmittelverzeichnisses nach § 139 SGB V vom 30.09.2022. o. J.

- Mika L et al. Digitalisierung und 3D-Druck als Werkzeuge in der Orthopädietechnik – Prozessoptimierung zur wissensbasierten Konstruktion und Auslegung von Bewegungselementen für die Herstellung individueller Orthesen. Orthopädie Technik, 2022; 73 (5): 56–64

- Wojciechowski E et al. Feasibility of designing, manufacturing and delivering 3D printed ankle-foot orthoses: A systematic Review. Journal of Foot Ankle Research, 2019; 12 (11): 11

- Wang Y et al. A Review of the application of additive manufacturing in Prosthetic and Orthotic Clinics from a biomechanical perspective. Engineering, 2020; 6 (11): 1258–1266

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den Orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55