Einleitung

Das Vorhaben „VarioKnie“ wird im Rahmen des Förderprogramms „KMU-innovativ: Medizintechnik“ vom Bundesministerium für Bildung und Forschung (BMBF; FKZ:13GW0197E) gefördert. Drei Unternehmen sowie drei Forschungseinrichtungen sind an der Umsetzung beteiligt. Primäres Ziel ist die Entwicklung eines mikroprozessorgesteuerten Prothesenkniegelenks, das eine Monozentrik mit einer Polyzentrik vereint. Eine Schalteinheit ermöglicht auf Anwenderwunsch den Wechsel zwischen beiden Kinematiken. Als Motivation für die patentierte Innovation sind Erfahrungen und Defizite aus der täglichen Arbeit der Orthopädietechniker des Konsortiums zu nennen, die praxisnah Problemstellungen und Funktionalitäten an bestehenden Systemen erleben. Derzeitig bestehende Produkte am Markt weisen entweder eine (mikroprozessorgesteuerte) Monozentrik oder eine Polyzentrik auf. Diametrale Vor- und Nachteile charakterisieren die beiden Optionen. Diese werden im Folgenden genauer dargelegt.

Problemstellung und Motivation

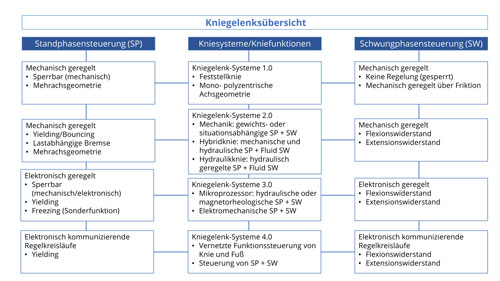

Eine Vielzahl von Prothesenkniegelenken ist am Markt erhältlich. Betrachtet man die Hauptzielgruppe der Anwender mit transfemoraler Amputation, hilft das Schaubild aus dem „Qualitätsstandard Prothetik der unteren Extremität“1, um die Kniegelenke nach Funktionalitäten und unabhängig vom Hersteller zu unterscheiden (Abb. 1). Dabei werden vier verschiedene Typen von Kniegelenken differenziert:

- Typen der Klasse 1 und 2 sind rein mechanische Lösungen mit und ohne Kontrolle der Schwung- und Standphase.

- Kniegelenke des Typs 4 sind Systeme, die eine Kommunikation zwischen bestehenden Komponenten (Knie/Fuß) aufweisen.

- Ziel des Projektvorhabens ist die Entwicklung eines Kniegelenks des Typs 3. Diese weisen in der Regel elektronisch gesteuerte pneumatische, hydraulische oder rheologische Dämpfungssysteme zur Stand- und Schwungphasenkontrolle auf.

Bisherige Entwicklungen mikroprozessorgesteuerter Kniegelenke haben sich auf eine Monozentrik konzentriert. Dies ist aus wirtschaftlichen und konstruktiven Aspekten mit Blick auf Gewicht, Komplexität, Masse sowie Kosten nachvollziehbar.

Dennoch ist das menschliche Knie ein Gelenk, das gleitende und rollende Bewegungen vereint – dies entspricht eher einer Polyzentrik. Neben dem natürlicheren Bewegungsablauf zeigt sich der wesentliche Vorteil einer Polyzentrik in der Schwungphase, da hierbei ein größerer Abstand zwischen Vorfuß und Boden während der mittleren Schwungphase erreicht wird.

Diese sogenannte Verkürzung des Prothesenkniegelenkes weist eine Monozentrik nicht auf. Mechatronische Monozentriken kompensieren diese nachteilige Charakteristik durch eine Verzögerung in der Schwungphasenextension. Bei durchschnittlichen Anwendern fällt die Verzögerung im Gangbild kaum auf, aber bei Menschen mit Amputation und einem sehr kurzen oder sehr langen Stumpf sowie Anwendern mit einer Knieexartikulation ist sie deutlich sichtbar. Insbesondere bei einfachen Monozentriken ohne elektronische Steuerung wird der Anwender zu Kompensationsbewegungen gezwungen, mit denen Fehlbelastungen (Fuß, Hüfte) einhergehen, um ein Stolpern mit dem Prothesenfuß zu verhindern und diesen während der Schwungphase zu heben.

Nachteil einer Polyzentrik ist das unmögliche bzw. blockierte alternierende Gehen auf einer schiefen Ebene oder Treppe („yielding“ = kontrolliertes Einsinken gegen einen Widerstand), da durch die Lage des Momentanpols einer Polyzentrik die mechanische Sperre der Kinematik wirkt. Dabei stellt der Momentanpol den momentanen Drehpunkt des proximalen Anschlusses dar (Abb. 3). Der Abstand zwischen Momentanpol und Krafteinleitung bedingt das eingeleitete Drehmoment (Flexions- und Extensionsmoment). Außerdem sind polyzentrische Kniegelenke in der Regel nicht mikroprozessorgesteuert, sodass die eingestellte Flexions- und Extensionsdämpfung nur für eine bestimmte Gehgeschwindigkeit optimiert ist. Folglich sind die Hersteller in der Regel auf eine leichter zu steuernde Monozentrik ausgerichtet.

Es existieren somit Vor- und Nachteile für beide Kinematiken; bei der Wahl eines Kniegelenks muss der Nutzer entscheiden, welche Nachteile er eher in Kauf nehmen möchte. Ziel des hier vorgestellten Vorhabens ist die Überwindung einer solchen Entscheidungsfindung. Vielmehr wird ein Prothesenkniegelenk entwickelt, das dem Prothesennutzer eine Wahl ermöglicht, um situationsabhängig die für ihn jeweils geeignete Kinematik freizuschalten. Damit wird die erstmalige Vereinigung einer Monozentrik und einer Polyzentrik in einem mikroprozessorgesteuerten Kniegelenk zur Erzielung einer maximalen Sicherheit und Dynamik realisiert.

Als weiteres Ziel setzt sich das Projektteam die Erfassung von Daten des Stumpfes im Prothesenschaft mit Hilfe verschiedener Sensoren, um zusätzlich zu den üblichen Druck- und Temperaturmessungen 2 mehr Rückschlüsse auf den Körperflüssigkeitsstatus, die Körperzellmasse sowie die Qualität der Körperzellen ziehen zu können. Es ist bekannt, dass die Materialauswahl bei modernen Schaft-Stumpf-Anbindungen immer innovativer und komplexer wird, um möglichst optimal formschlüssige und stark haftende Verbindungen herzustellen. Die Passform ist und bleibt dabei die Kompetenz des Orthopädietechnikers und ist unabdingbar mit seinem Erfahrungsschatz gekoppelt.

Was kennzeichnet nun einen gut passenden Prothesenschaft? Es sind lediglich die äußerlichen Kontrollmöglichkeiten seitens des Handwerkers, die bei der Überprüfung in Augenschein genommen werden. Was ist aber zu tun, wenn sich die Haut verändert, es zu Rötungen, Verhärtungen oder gar wunden Stellen kommt? Oft ist es dann zu spät, und es muss, sofern möglich, umgehend reagiert werden – die sichtbaren Veränderungen stellen lediglich Symptome dar. Aufgabe des Orthopädietechnikers und des Arztes ist die Diagnose der Ursache. Hilfreich in diesem Prozess könnte eine Darstellung der Geschehnisse im Stumpf auf der Basis von Bioimpedanzmessungen sein.

Aufbau und Aspekte des „VarioKnies“

Konstruktiver Aufbau

Zur Adaption des Schaftes und der Fußprothese weist das „VarioKnie“ eine Gewindeanbindung (M36 × 1,5) als proximalen und einen Justierkern als distalen Anschluss auf. Dem Leichtbau geschuldet werden die gering beanspruchten Bauteile aus einer Aluminiumlegierung und die hoch beanspruchten Komponentenaus einer Titanlegierung gefertigt. Zur Herstellung des Gehäuses, das eine tragende Struktur darstellt, wurde die Fertigungstechnologie des Metall-3D-Druckes eingesetzt, um den Anforderungen an die Ästhetik und den Leichtbau gerecht zu werden (Abb. 2).

Während der Schwungphase erreicht die polyzentrische Kinematik eine gemessene Verkürzung von rund 18 mm im Vergleich zu einer Monozentrik bei 45° Flexion. Der maximale Flexionswinkel der Monozentrik beträgt 135°, während die Polyzentrik um bis zu 145° flektiert werden kann. Zur individuellen Anpassung an die Patienten und ihre Schäfte können die jeweiligen Flexionsanschläge modifiziert werden.

Mono- und polyzentrische Kinematik

Zur Umsetzung der genannten Ziele wurde die Methode des konstruktiven Entwicklungsprozesses angewandt. Basierend auf der projektinternen Anforderungsliste sowie einem morphologischen Kasten wurden mehrere Varianten einer verschalteten Mono- und Polyzentrik entworfen. Vereinfachte CAD-Modelle dienten zur Beurteilung verschiedener Kriterien, die im Folgenden aufgelistet sind:

- maximaler Flexionswinkel,

- Kolbenhub,

- Kolbenhubumkehrpunkt,

- Kollisionsprüfung,

- polyzentrische Verkürzung sowie

- Bauraumbeurteilung.

Vielversprechende Varianten wurden weiter detailliert, um konstruktive Details zu analysieren und ihre Masse zu bestimmen.

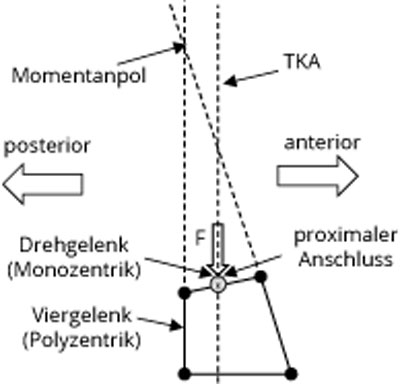

Werden eine Monozentrik und eine Polyzentrik in einem Prothesenkniegelenk vereint, ist die Lage beider zueinander entscheidend, um jeweils die volle Funktionalität und einen günstigen Kraftfluss innerhalb des „VarioKnies“ zu gewährleisten. Als Bindeglied wird die sogenannte TKA-Linie (engl. „TKA line“ = „trochanter-knee-ankle line“) genutzt, die exakt (oder leicht posterior) durch die Drehachse der Monozentrik verlaufen muss, um eine sichere Standphase und eine leichte Flexionsinitiierung zu realisieren.

Die Gestaltung einer Polyzentrik erweist sich demgegenüber als komplexer und kann verschiedene Bedürfnisse des Anwenders hinsichtlich seiner Sicherheit sowie Agilität abdecken. Grundsätzlich sind drei Konfigurationen einer Polyzentrik möglich 3, die von einer extremen Standsicherheit bis hin zu einer leichten Flexionsinitiierung reichen, was durch die Lage des Momentanpols zur TKA-Linie beeinflusst wird (Abb. 3):

- Die erste Konfiguration bedingt ein extrem stabiles Verhalten, indem die TKA-Linie weit anterior zum Momentanpol gelegt wird („hyperstabilized“). Während des Stehens wird die Polyzentrik durch die Kräfteverhältnisse innerhalb der Kinematik in die Extensionsanschläge gedrückt („mechanische Sperre“), und es bedarf eines hohen Flexionsmomentes, um eine Beugung zu initiieren. Dadurch wird eine hohe Stabilität erzielt, die Anwendern mit einer erhöhten Anforderung an die Sicherheit entgegenkommt.

- Die gegenteilige Konfiguration bedingt durch die posteriore Lage der TKA-Linie zum Momentanpol eine geringe Stabilität, da keine mechanische Sperre vorliegt und schon während des normalen Stehens eine Flexionsinitiierung stattfindet.

- Die dritte Konfiguration stellt einen Mittelweg zwischen den beiden genannten Extremlagen dar. Dabei ist die TKA-Linie leicht anterior zum Momentanpol gelegen („elevated instant centre“ und „voluntary control“). Diese Konfiguration bietet den Vorteil, dass ein geringer Bereich der mechanischen Sperre vorhanden ist, aber eine leichte Flexionsinitiierung stattfinden kann. Damit gehen ein stabiles Verhalten in der Standphase und eine Entlastung des Hydraulikzylinders während des Stehens einher. Ferner ist mit Blick auf das „VarioKnie“ eine eindeutige Extensionslage gewährleistet, die für den Schaltvorgang zwischen Mono- und Polyzentrik notwendig ist. Die TKA-Linie bildet somit das Bindeglied bei der Verschaltung einer Mono- mit einer Polyzentrik. Daraus können alle weiteren geometrischen Größen für die jeweiligen Kinematiken abgeleitet werden.

Hydraulischer Dämpfer

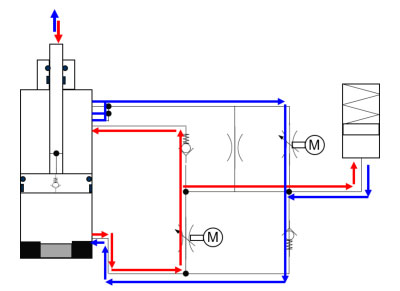

Die Hauptziele eines Prothesenkniegelenkes sind ein natürliches Gangbild und ein intuitives Verhalten bei gleichzeitig geringem Energieaufwand. Um dies zu ermöglichen, wird ein hydraulischer Dämpfer eingesetzt, der jeweils die Pendelbewegungen der Mono- und der Polyzentrik kontrolliert. Dabei ist das Ein- und Ausfahren des Kolbens separat über Drehventile steuerbar; in Kombination mit den eingesetzten Sensoren wird ein mikroprozessorgesteuertes Prothesenkniegelenk geschaffen. Der Hydraulikzylinder ermöglicht somit vielfältige Funktionen, die softwareseitig implementierbar sind (z. B. „yielding“, Stolperschutz, Unterstützung beim Setzen etc.), und bietet dabei grundsätzlich vier Betriebsweisen:

- Im Normalbetrieb ist ein kontrolliertes Einfahren (Flexion) des Kolbens bei gleichzeitiger Speicherung des verdrängten Ölvolumens und teilweiser Speicherung der eingebrachten Energie möglich.

- Die gegenteilige Betriebsweise erlaubt ein kontrolliertes Ausfahren des Kolbens (Extension) bei gleichzeitiger Nutzung der gespeicherten Energie, um die Extension zu unterstützen („Federvorbringer“). An dieser Stelle besteht allerdings ein Zielkonflikt: Allgemein wird bei Prothesenkniegelenken ein geringer Flexionswiderstand angestrebt, um den Energieaufwand während des Gehens zu minimieren. Der Hauptflexionswiderstand wird durch den Kolbenspeicher generiert (Aufnahme des verdrängten Ölvolumens des Differenzialzylinders). Der Kolbenspeicher ist dabei durch eine Feder vorgespannt, die den vorrangigen Flexionswiderstand erzeugt. Gleichzeitig bestimmt die Federkonstante die speicherbare sowie wiederverwendbare Energie und folglich die Wirkung des „Federvorbringers“ während der Schwungphase. In diesem Zusammenhang muss somit ein Kompromiss gefunden werden.

- /4. Die übrigen beiden Betriebsweisen des Hydraulikzylinders sind für den Notbetrieb relevant. Im Falle eines leeren Akkumulators werden beide Ventile geschlossen, sodass hohe Flexions- und Extensionswiderstände bestehen. Dies ermöglicht dem Anwender unter erschwerten Bedingungen das weitere und sichere Gehen mit steifer Prothese. Dennoch erlaubt ein Bypass im Hydraulikkreislauf, der im Normalbetrieb vernachlässigbar ist, die Flexion des „VarioKnies“ bei hohem Widerstand, um bspw. die Prothese für die Fahrt in einem Auto anzuwinkeln.

Die Funktionsweisen können anhand des Hydraulikschaltplans nachvollzogen werden (Abb. 4). Neben den beschriebenen Funktionsweisen erlaubt der Hydraulikzylinder eine Sperrung des Kolbens und somit der jeweiligen Kinematik.

Der Hydraulikzylinder stellt eine hochintegrierte Baugruppe dar, die viele Funktionen und Komponenten in einem kleinen Bauraum unter der Prämisse des Leichtbaus beinhaltet. Darüber hinaus wird er mit relativ hohen Kräften und damit einhergehendem hohem Druck beaufschlagt. Neben den beschriebenen Betriebsweisen des entwickelten Dämpfers, die dem Stand der Technik entsprechen, kann der Flexionswiderstand durch einen einfachen Austausch der Feder des Speicherkolbens angepasst werden.

Als herausfordernd ist die Gestaltung der Ventile anzusehen; dabei gilt es, widersprüchliche Anforderungen zu vereinen. So müssen äußere und innere Leckagen durch Dichtsysteme vermieden werden. Dies erfordert Passungen mit enger Toleranz und gut sitzende Dichtungen. Dem gegenüber steht die Anforderung einer extremen Leichtgängigkeit der Ventile (dies spricht für sehr leicht laufende Dichtungen), damit zum einen die bauraumbedingt kleinen Aktoren, die Drehmomente im mNm-Bereich liefern, die Ventile bewegen können und damit zum anderen wenig Energie für die Ventilsteuerung verbraucht wird, um mit der begrenzen Akkukapazität eine möglichst lange Betriebszeit zu erzielen. Der entwickelte mikroprozessorgesteuerte Hydraulikzylinder erlaubt einen Kolbenhub von 33 mm und weist eine Masse von ca. 540 g auf.

Schalteinheit

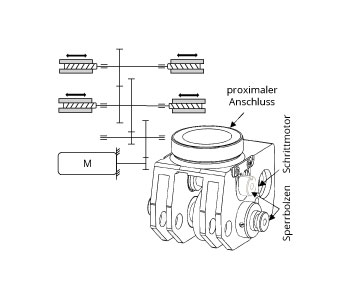

Die Schalteinheit des „VarioKnies“ stellt ein absolutes Novum im Bereich der Prothesenkniegelenke dar und vereint eine Mono- mit einer Polyzentrik in einem Kniegelenk. Beide Kinematiken werden über denselben Dämpfer (Hydraulikzylinder) mikroprozessorgesteuert, sodass ein natürliches und kontrolliertes Gangbild entsteht. Die jeweiligen Vorteile beider Kinematiken können situativ und auf Anwenderwunsch genutzt werden. Die Steuerung der Schalteinheit erfolgt dabei über eine Bewegungsroutine oder per App.

Die Integration einer elektromechanischen Schalteinheit in einem eng bemessenen Bauraum unter den Randbedingungen des Leichtbaus und der hohen wirkenden Kräfte ist als herausfordernd anzusehen. Im „VarioKnie“ ist die Schalteinheit im proximalen Anschluss (54 × 60 × 64 mm) integriert und als Elektromotor-Getriebe-Einheit konzipiert (Abb. 5), die synchron vier Sperrbolzen aktuiert und somit entweder die Monozentrik oder die Polyzentrik freigibt. Das erzeugte Drehmoment des Schrittmotors wird dabei über mehrere Zahnradstufen erhöht und durch den jeweiligen Spindelantrieb des Sperrbolzens in eine axiale Bewegung umgewandelt.

Aufgrund der hohen geforderten und genormten Kräfte (DIN EN ISO 10328), die innerhalb eines kleinen Bauraums umgeleitet werden müssen, besteht der proximale Anschluss aus einer Titanlegierung. Die Schalteinheit, die den proximalen Anschluss und die Monozentrik inkludiert, weist eine Masse von ca. 275 g auf.

Sensoren

Zur Erfassung der aktuellen Situation des Prothesenkniegelenkes und zur Prädiktion des notwendigen Verhaltens sind diverse Sensoren im „VarioKnie“ integriert. Die erfassten Sensorsignale werden mit Hilfe eines Mikroprozessors und entsprechenden Algorithmen ausgewertet und die aktuelle Lage identifiziert. Die Datenbasis liefern dabei:

- ein Kraftsensor zur Erfassung des Kraftverlaufes und des Kraftangriffspunktes am Prothesenfuß,

- ein Flexionswinkelsensor,

- eine IMU („inertial measurement unit“) sowie

- Sensoren zur Erfassung der Ventilöffnungen (Flexions- und Extensionsdämpfung) am Hydraulikzylinder.

Zudem überwacht ein Temperatursensor den hydraulischen Dämpfer und schützt diesen vor einer etwaigen thermischen Überbeanspruchung. Die transiente Auswertung der Daten erlaubt die Bestimmung des notwendigen Prothesenverhaltens und die Implementierung von Sonder- sowie Sicherheitsfunktionen.

Testphase

Das „VarioKnie“ befindet sich derzeitig in der laborbasierten Testphase (Abb. 6). In gesicherter Umgebung testen ausgewählte Menschen mit transfemoraler Amputation nach einem standardisierten Protokoll die Funktionen und Gebrauchsvorteile des „VarioKnies“, um so notwendiges Feedback für die weiteren Entwicklungsschritte bis hin zu einem späteren Produkt zu liefern. Dabei stellt die Testphase einen iterativen Prozess dar, sodass Optimierungen an der Konstruktion, dem Dämpfungssystem und der Software vorgenommen werden können.

Fazit

Mit dem „VarioKnie“ wird im Bereich der Prothesenkniegelenke durch die integrierte Schalteinheit Neuland betreten: Es vereint die Vorteile einer mono- und einer polyzentrischen Kinematik, die Menschen mit Amputation situativ und auf Anwenderwunsch ausnutzen können. Beide Kinematiken werden von einem mikroprozessorgesteuerten Hydraulikzylinder während der Stand- und Schwungphase kontrolliert, sodass vielfältige Funktionen über eine Software implementiert werden können. Ein elektromechanisches System erlaubt eine einfache Steuerung der Schalteinheit per Bewegungsroutine oder per App.

Derzeitig befindet sich das Projekt „VarioKnie“ in der laborbasierten Testphase mit Amputierten und zwei Prototypen, um ein intuitives Systemverhalten zu entwickeln. Dazu gilt es, auf der Basis der Sensorsignale die aktuelle Situation des Prothesenkniegelenkes zu detektieren und zu identifizieren sowie ein adäquates Verhalten zu generieren.

Aus der Sicht des versorgenden Orthopädietechnikers bietet das „VarioKnie“ erstmals die Möglichkeit, die eigene Kundenklientel mit einem mechatronischen Kniegelenk unabhängig von einer vorherigen Wahl der Kinematik zu testen und zu versorgen. Situativ kann der Orthopädietechniker oder der Anwender die bestmögliche und notwendige Kinematik durch eine Software einstellen. Neben der situationsbedingten Auswahl der Mono- oder Polyzentrik kann dies mit Blick auf die physische Entwicklung eines Menschen mit Prothese getätigt werden, z. B. nach einer Amputation. Somit kann das „VarioKnie“ eine Verbesserung oder Verschlechterung der Konstitution durch das Umschalten der Kinematik sehr gut abbilden. Der Anwender erfährt somit keine „Einschränkung“ seiner derzeitigen Situation, sondern erhält ein variables Kniegelenk, das an seine jeweiligen Bedürfnisse anpasst werden kann.

Das „VarioKnie“ kann darüber hinaus für die temporäre Erstversorgung eingesetzt werden, um Erfahrungen mit einer mikroprozessorgesteuerten Mono- und Polyzentrik zu erlangen. Im Fokus stehen jedoch die Anwendungen im täglichen Leben und zur Rehabilitation bzw. zur Integration der Nutzerinnen und Nutzer.

Konsortium

Folgende Institute und Unternehmen sind am Projekt beteiligt:

- Orthopädietechnik Scharpenberg e. K.

- Technische Universität Dresden – Institut für Mechatronischen Maschinenbau

- Thorsis Technologies GmbH

- Sonotec Ultraschallsensorik Halle GmbH

- GFaI Gesellschaft zur Förderung angewandter Informatik e. V.

- Universitätsmedizin Rostock, Abteilung für Unfall‑, Hand- und Wiederherstellungschirurgie

Für die Autoren:

Dr.-Ing. Christian Stentzel

Wissenschaftlicher Mitarbeiter

TU Dresden – Institut für Mechatronischen Maschinenbau

(Stiftungsprofessur für Baumaschinen)

Münchner Platz 3, 01187 Dresden

christian.stentzel@tu-dresden.de

Begutachteter Beitrag/reviewed paper

Stentzel C, Will F, Merbold D, Scharpenberg R. Das mikroprozessorgesteuerte Prothesenkniegelenk „VarioKnie“ – Vereinigung von Mono- und Polyzentrik. Orthopädie Technik, 2020; 71 (12): 44–49

- Compliance in der Skoliose-Korsettversorgung – Einflussfaktoren und Herausforderungen einer erfolgreichen Therapie — 5. Juli 2025

- Elektrische Anregung eines Teleskop-Phantoms – Fallstudie an einer beinamputierten Patientin — 4. Juli 2025

- Dynamische Hüftabduktions-Lagerungsorthese zur Behandlung pathologisch veränderter Hüften bei neuromuskulären Erkrankungen in der Kinderorthopädie — 5. Juni 2025

- Deutsche Gesellschaft für interprofessionelle Hilfsmittelversorgung e. V. (DGIHV) (Hrsg.). Kompendium Qualitätsstandard im Bereich Prothetik der unteren Extremität. Dortmund: Verlag Orthopädie-Technik, 2018: 311

- Merbold M. Mögliche Anwendungen der Bioimpedanz be Patienten mit transfemoraler Amputation. Orthopädie Technik, 2019; 70 (8): 36–41

- Radcliffe CW. Four-bar linkage prosthetic knee mechanisms: kinematics, alignment and prescription criteria. Prosthetics and Orthotics Intemational, 1994; 18 (3): 159–173