As you wish: Individualität und Anpassung

Additive Fertigung hat für den kundigen Orthopädietechniker eine neue Möglichkeit der effizienten individualisierten Produktion orthopädischer Hilfsmittel geschaffen1. Dieser Herstellungsprozess kann sowohl zur Erstellung eines ersten Probehilfsmittels als auch für das finale Hilfsmittel verwendet werden. Auch Anpassungen an neue Gegebenheiten sind mittels Adaption des digitalen Modells möglich.

Die Additive Fertigung eröffnet Orthopädietechnikern neue Möglichkeiten, individualisierte orthopädische Hilfsmittel präzise und an die Bedürfnisse der Nutzer angepasst herzustellen2. Dieser Prozess eignet sich sowohl zur Anfertigung von Probehilfsmitteln als auch für die Produktion finaler Lösungen. Dank der Anpassungsfähigkeit digitaler Modelle können Änderungen bei Bedarf nahtlos in den Herstellungsprozess integriert werden, wodurch eine kontinuierliche Weiterentwicklung der Versorgung gewährleistet wird.

Eine zusätzliche Sensorikschicht, wie sie z. B. die Sendance GmbH aus Linz integriert, kann zur dauerhaften Überprüfung des Sitzes und der Funktion des Hilfsmittels oder auch zur zeitlich begrenzten Probemessung im Sanitätshaus genutzt werden. Die smarte Sensorikschicht unterstützt hier die Expertise des Orthopädietechnikers, die auf seiner Erfahrung und dem Empfinden des Patienten beruht, mit quantitativen und patientenspezifischen Daten3. Die Sensorik kann auch fehlendes oder gestörtes Empfinden wieder spürbar machen. Anstelle natürlicher Warnsignale des Körpers kann diese Messschicht über die gesamte Lebensdauer hinweg dem kundigen Anwender des Hilfsmittels Hinweise und Warnungen dazu geben:

- Ob eine Anpassung notwendig ist

- Wo diese Anpassung notwendig ist

Ich möchte hier kritisch auf den Begriff des kundigen Anwenders hinweisen. Daten müssen immer interpretiert werden. Ein reines Messen ohne Ziel bzw. das einfache Anbringen von Sensoren aus Prinzip bringt wenig. Eine mittlerweile legendäre Studie aus der Hirnforschung fand beispielsweise aktive Hirnareale bei einem toten Lachs in einer funktionellen Magnetresonanztomographie (fMRT). Es benötigt Logik und Wissen, um dieses Ergebnis korrekt zu interpretieren4. Gleiches gilt selbstverständlich auch für den gesamten Prozess der additiven Fertigung. Die Möglichkeiten sind beeindruckend, jedoch werden Ressourcen notwendig sein, um Mitarbeiter zu schulen, Geräte anzuschaffen und gemeinsam mit dem Klienten das ideale Hilfsmittel zu produzieren – es ist nicht „nur ein Klick“!

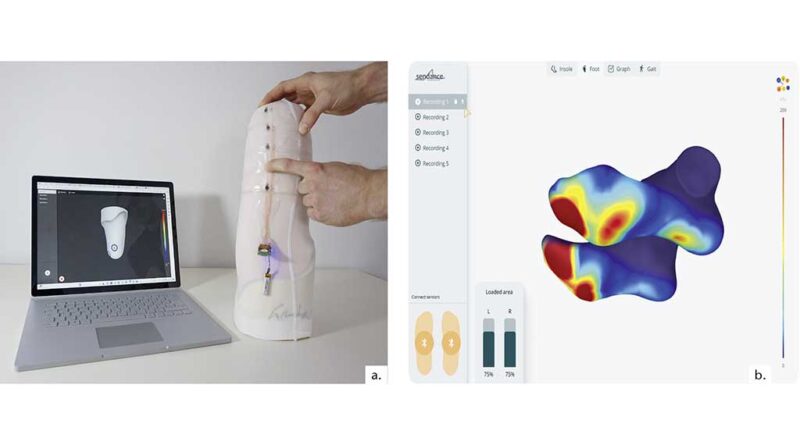

Abbildung 1 zeigt eine Druckmessung in einem Prothesenschaft. Es zeigen sich an bestimmten Positionen erhöhte Druckwerte zwischen Prothesenschaft und Stumpf des Amputierten. Diese erhöhten Druckwerte können bereits bei der ersten Anprobe auftreten und sind für die erste Anpassung sehr hilfreich (Nicht zu vergessen ist hier, dass an manchen Stellen natürlich Druck zu erwarten ist – der Stumpf muss ja sitzen. Dies ist ein Beispiel für den oben genannten „kundigen Anwender“, ein Laie könnte meinen, jeder Druck sei schlecht).

Durch häufig auftretende Stumpfschwankungen können aber auch bei bereits gut angepassten Prothesen nachträglich Druckverlagerungen auftreten, welche zu geringer Adhärenz infolge fehlenden Komforts oder Schmerzen bis hin zu offenen Wunden führen können5. Die Sensorikschicht teilt diese Informationen mit dem Träger, dem Orthopädietechniker oder sogar mit dem smarten Schaft, damit Gegenmaßnahmen ergriffen werden können.

Quantitative Daten ermöglichen es also, erforderliche Anpassungen bestmöglich und individuell für die Lebenssituation des Trägers umzusetzen6. Ein dauerhaftes Monitoring des Hilfsmittels bietet über die Druckthematik hinaus einen immensen Datenschatz, vom Aktivitätslevel des Trägers bis hin zur Tragedauer7. Ein besonderer Aspekt kommt hier dem Datenschutz zu – eine professionelle Messung muss immer auch mit einer professionellen und rechtskonformen Methodik zur Speicherung dieser Daten verbunden sein8, siehe Abbildung 2.

Ganz generell wird somit das Konzept der Individualisierung durch die Integration einer Sensorikschicht verstärkt, indem uns Informationen geliefert werden, welche uns wieder einen Schritt näher an die Lebensumstände des Trägers bringen können.

Klappt das? Überprüfung neuer Arbeitsschritte und Werkstoffe

Biofeedback, Verbesserung von Wohlbefinden und Sicherheit sowie Überprüfen von Passung und Sitz sind einige Möglichkeiten, welche Sensorik in einem fertigen Produkt bietet. Doch noch bevor wir so weit sind, kann die Sensorschicht bereits in der Produktentwicklung bzw. der Produktanpassung zum Erfolg der Behandlung beitragen.

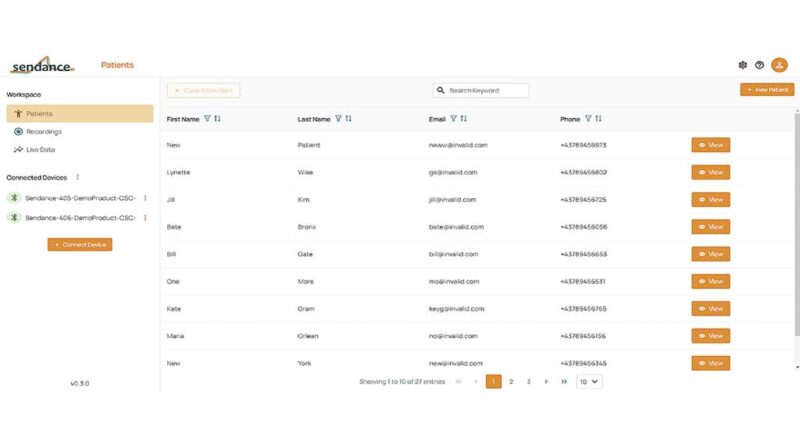

Die Überprüfung neuer Arbeitsschritte und Werkstoffe genauso wie viele andere Schritte in der Arbeit der Orthopädietechnik basieren oft auf dem großen Erfahrungsschatz des ausführenden Technikers. Quantifizierbar ist dies aber nicht und kann auch nicht für andere nachvollziehbar digital nachgebildet werden. Sensoren im Produkt (Abb. 3) können wertvolle Informationen liefern, die Produktidee oder die spezifische Ausführung für den individuellen Patienten rasch verifizieren und zeigen, ob die geplante Funktionalität sich in der Realität abbilden lässt9. Das Letzendscheidende bleiben der Träger des Hilfsmittels und seine Ergebnisse, aber diese frühen Informationen können wesentliche Zeit sparen und eventuell auftretende Schwierigkeiten, die zu Nachbesserungen führen, von vornherein verhindern. Ein weiterer Vorteil der Daten kann sein, diese zu Lehrzwecken zu nutzen, um Nachwuchskräften das Verständnis zu erleichtern und quantitative Richtwerte zur Verfügung zu stellen.

Produktion auf Abruf: digital zeichnen – fertiges Produkt erhalten

Die Additive Fertigung eröffnet neue Möglichkeiten, individuelle Produkte auf Basis eines digitalen Modells zu entwickeln und an die spezifischen Bedürfnisse des Nutzers anzupassen. Besonders hervorzuheben ist die Fähigkeit, Versorgungslösungen schrittweise und präzise zu optimieren, beispielsweise wenn sich die Anforderungen des Trägers ändern. Durch die digitale Dokumentation dieser Prozesse wird eine transparente Nachverfolgbarkeit gewährleistet, was sowohl für die Qualitätssicherung als auch für die langfristige Betreuung von Bedeutung ist.

Additive Fertigung ermöglicht inzwischen ein Maß an Individualisierung, die den einzelnen Menschen in den Fokus rückt. Neben grundlegend notwendigen Parametern wie Form und Härte des Hilfsmittels können zum Beispiel Farbe und Design an die persönlichen Wünsche des Trägers angepasst werden, ein Vorgehen, dessen Bedeutung Orthopädietechniker seit jeher kennen, denn nachweislich werden individualisierte Hilfsmittel lieber und damit öfter getragen10.

Die Sensorikschicht geht diesen Digitalisierungsschritt gemeinsam mit der Additiven Fertigung. Sie füllt durch einen konstanten Datenstrom das digitale Modell mit Daten aus dem echten Leben und erschafft so Stück für Stück eine genauere Abbildung der Notwendigkeiten für den Träger (siehe auch digitaler Zwilling, ein virtuelles Modell realer Orthopädieprodukte zur Analyse und Optimierung11. Ein Beispiel für die operative Ausführung der digitalen Designphilosophie ist in 3D-Modellen, die gewünschte Messposition zu vermerken und die Sensorik auf dieser Basis zu erstellen und zu fertigen (Abb. 4). Dadurch kann das digitale Modell, welches wir sowieso schon haben, genutzt werden, um auch die Sensorik individuell für das Produkt anzupassen und als weitere Schicht aufzutragen.

Addition durch Subtraktion: den Sensoren Platz machen

Die Additive Fertigung hat auch selbst für die Integration von Sensorik als eigene Schicht Wesentliches geleistet. Ich vertrete die Auffassung, dass eine echte Integration von Sensorik im Sinne eines „Einbauens“ in das Produkt selbst stattfinden sollte12. Die Sensorik ist eine Komponente eines smarten Produktes. Mein erster Gameboy hatte z. B. ein extra Licht, welches man außen anbringen konnte. Das war nützlich, aber umständlich. Die spätere Variante hatte bereits ein Licht hinter dem Bildschirm eingebaut und damit eine wertvolle Funktion integriert. Das Feature war nun ein echtes Upgrade und nicht mehr ein zeitweise lästiges Add-on.

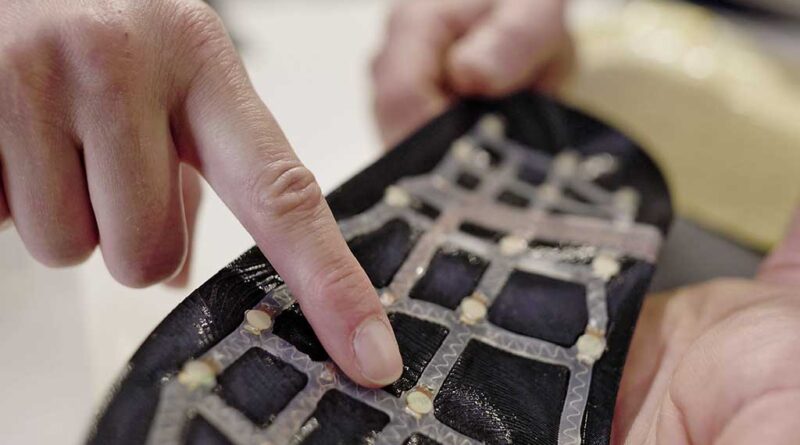

Meine Kindheit beiseite: Die Additive Fertigung ermöglicht, die Sensorikschicht als Upgrade direkt in einem digitalen Designschritt in das Hilfsmittel zu integrieren. Aussparungen (bzw. der Platz, den die Sensorik benötigt) werden im Produktdesign direkt berücksichtigt, sodass diese Schicht später nicht sperrig aufgebracht werden muss. Die Sensorik passt sich somit dem Produkt an und wird ein Teil davon. Eine Gitterstruktur der Sensorik, gepaart mit dem elastischen und flexiblen Trägermaterial (Abb. 5), ermöglicht die raumsparende Anpassung auch an komplexe Oberflächen.

Abbildung 6 zeigt die Integration von Sensorik im CAD-Modell einer additiv fertigbaren Einlegesohle. Das 3D-Modell der Einlage wurde direkt mit dem Modell der Sensorik verknüpft und die notwendige Aussparung beim Druck der Sohle freigelassen. Natürlich können diese Aussparungen auch bei nicht additiv gefertigten Produkten erzielt werden – aber so spart man sich elegant einen Fertigungsschritt in der Produktion. Nachdem die Sensorik als Komponente eingebracht wurde, wird die smarte Einlegesohle mit einer Brandsohle finalisiert: Die Sensorik verschwindet im Produkt und liefert wertvolle Daten (Abb. 7).

Last but not least: Verschwendung vorbeugen – predictive maintenance

Die Integration von Sensorik ermöglicht es, den Zustand von Prothesen und Orthesen kontinuierlich zu überwachen und rechtzeitig festzustellen, ob ein Austausch oder eine Anpassung tatsächlich erforderlich ist (erneut der Hinweis auf den digitalen Zwilling13). Dadurch lässt sich vermeiden, Materialien vorschnell zu ersetzen, wenn sie noch funktionstüchtig sind (ähnlich wie in der Raumfahrt14. Das trägt nicht nur zur Ressourcenschonung bei, sondern hilft auch, unnötige Kosten für Patienten und das Gesundheitssystem zu vermeiden, indem nur gewechselt wird, wenn es wirklich notwendig ist.

Fazit

Additive Fertigungsverfahren gewinnen in der Orthopädietechnik zunehmend an Bedeutung15. Sensorik kann oder sollte eine weitere Schicht in diesem Konzept sein, welche im wahrsten Sinne Stück für Stück die Philosophie der Additiven Fertigung konsequent weiterdenkt.

In Zukunft sollte es möglich werden, die lokale Produktion der Orthopädietechnik ebenso lokal mit digital erstellter Sensorik zu kombinieren. Die Sensorik wird entweder beim Zulieferer bestellt oder direkt vor Ort additiv gefertigt. Das Gesundheitssystem und das Wohlbefinden der Menschen, die dieses versorgt, werden bestmöglich unterstützt. Es handelt sich um eine Synergie, die man wirklich nicht außer Acht lassen sollte – eben eine Liebesgeschichte.

Der Autor:

Markus Stefka

sendance GmbH

Pulvermühlstraße 3

A‑4040 Linz

markus.stefka@sendance.at

Begutachteter Beitrag/reviewed paper

Stefka M. Additive Fertigung und Integration von Sensoren: eine Liebesgeschichte? Orthopädie Technik, 2025; 76 (2): 46–49

Quellenverzeichnis

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Koeppe R et al. Nahtlose und dauerhafte Integration weicher und dehnbarer Drucksensoren in individuell angepasste und digital gefertigte orthopädische Hilfsmittel. Orthopädie Technik, 2022; 73 (12): 46–50

- Bennett CM, Miller MB, Wolford GL. Neural correlates of interspecies perspective taking in the post-mortem Atlantic Salmon: An argument for multiple comparisons correction. Neuroimage, 2009; 47 (1): 125

- Turner S, Belsi A, McGregor AH. Issues faced by people with amputation(s) during lower limb prosthetic rehabilitation: a thematic analysis. Prosthetics and Orthotics International, 2022; 46 (1): 61–67

- Koeppe R et al. Nahtlose und dauerhafte Integration weicher und dehnbarer Drucksensoren in individuell angepasste und digital gefertigte orthopädische Hilfsmittel. Orthopädie Technik, 2022; 73 (12): 46–50

- Koeppe R et al. Nahtlose und dauerhafte Integration weicher und dehnbarer Drucksensoren in individuell angepasste und digital gefertigte orthopädische Hilfsmittel. Orthopädie Technik, 2022; 73 (12): 46–50

- Gelinas L, Morrell W, White SA, Bierer BE. Navigating the ethics of remote research data collection. Clinical Trials, 2021; 18 (5): 606–614

- Noll V et al. Optimierte Anpassung von Beinprothesenschäften. Orthopädie Technik, 2016; 67 (5): 68–74

- Bashir AZ et al. Patient compliance with wearing lower limb assistive devices: a scoping review. Journal of Manipulative and Physiological Therapeutics, 2022; 45 (2): 114–126

- Grieves M, Vickers J. Digital twin: Mitigating Unpredictable, Undesirable Emergent Behavior in Complex Systems. In: Kahlen JF, Flumerfelt S, Alves AC (Hrsg.). Transdisciplinary Perspectives on Complex Systems: New Findings and Approaches. Basel: Springer, 2017: 85–113

- Koeppe R et al. Nahtlose und dauerhafte Integration weicher und dehnbarer Drucksensoren in individuell angepasste und digital gefertigte orthopädische Hilfsmittel. Orthopädie Technik, 2022; 73 (12): 46–50

- Grieves M, Vickers J. Digital twin: Mitigating Unpredictable, Undesirable Emergent Behavior in Complex Systems. In: Kahlen JF, Flumerfelt S, Alves AC (Hrsg.). Transdisciplinary Perspectives on Complex Systems: New Findings and Approaches. Basel: Springer, 2017: 85–113

- Daily J, Peterson J. Predictive maintenance: How Big Data Analysis Can Improve Maintenance. In: Richter K, Walther J (Hrsg.). Supply Chain Integration Challenges in Commercial Aerospace: A Comprehensive Perspective on the Aviation Value Chain. Basel: Springer, 2017: 267–278

- Eckhardt et al. Additive Fertigung durch Granulatextrusion als Chance für die orthopädische Versorgung. Orthopädie Technik, 2023; 74 (7): 40–45