1 Ernst-Abbe-Hochschule Jena, Carl-Zeiss-Promenade 2, 07745 Jena

2 Sanitäts- und Gesundheitshaus Carqueville GmbH, Flurstraße 6, 07586 Kraftsdorf

Einführung

Die Herstellung von orthopädischen Hilfsmitteln befindet sich momentan in einem digitalen Wandel. Prozessschritte wie das 3D-Scanning am Patienten, die computergestützte Bauteilmodellierung (CAD) und die digitale Dokumentation der Versorgung gehören bereits in den meisten Orthopädiehäusern zum Arbeitsalltag. Dabei profitieren sowohl Anwender als auch Orthopädietechniker von den Vorteilen der gipslosen Formerfassung und den digitalen Modellierungsmöglichkeiten1.

Additive Fertigungsverfahren können eine sinnvolle Ergänzung dieser digitalen Prozessschritte sein und unter Umständen die konventionelle Bauteilfertigung komplett ersetzen. Dabei ist jedoch längst klar, dass die Erwartung der günstigen, schnellen und unkomplizierten Fertigung beliebiger Bauteile mit freier Materialauswahl und beispielloser geometrischer Freiheit von keinem bestehenden Verfahren erfüllt werden kann. Für spezielle Anwendungsfälle etablieren sich jedoch geeignete Technologien, sodass auch in der Orthopädietechnik der 3D-Druck immer häufiger eingesetzt wird. Ob insbesondere die Herstellung großvolumiger Bauteile von einem innovativen, granulatverarbeitenden Verfahren profitieren kann, wird im nachfolgenden Artikel diskutiert.

Additive Fertigung

Der Begriff der Additiven Fertigung umfasst alle Prozesse, die Bauteile ausgehend von 3D-Modelldaten durch das schichtweise Verbinden von Material herstellen2. Die Verfahren beginnen stets mit der digitalen Modellierung des Bauteils. Diese erfolgt in anwendungsspezifischen CAD-Programmen, beispielsweise ausgehend von einem 3D-Scan am Patienten. Das 3D-Modell des Bauteils wird anschließend in einzelne Schichten zerlegt und in ein Steuerungsprogramm für den Drucker umgewandelt, welches die Bewegungen des Druckkopfs und der Bauplattform steuert. Dieser Vorgang wird als Slicing bezeichnet und legt Parameter wie Schichthöhen, Verarbeitungstemperaturen und Druckgeschwindigkeiten fest.

Die verschiedenen Verfahren, welche aus einem solchen Druckprogramm das physische Bauteil herstellen, wurden bereits in verschiedenen Ausgaben der ORTHOPÄDIE TECHNIK diskutiert. An dieser Stelle wird daher nur ein kurzer Überblick über die grundlegenden Technologien und deren Vor- und Nachteile gegeben.

Photopolymerisation

Photopolymerisationsverfahren gehören zu den verbreitetsten Technologien im 3D-Druck3. Sie nutzen flüssige Kunstharze, die unter Verwendung von UV-Strahlung aushärten. Im Druckprogramm sind die Bereiche hinterlegt, die in der jeweiligen Schicht von einem Laser (Stereolithographie) oder einem Projektor (Digital Light Processing, Continuous Liquid Interface Production) belichtet und ausgehärtet werden müssen. Die Schichten des Polymerharzes werden sukzessive aufgetragen und die Belichtung wiederholt sich, bis das Objekt vollständig aufgebaut ist. Im Vergleich zu anderen 3D-Druck-Technologien können hohe Detailauflösungen und Druckgeschwindigkeiten erreicht werden. Je nach Geometrie sind Stützstrukturen notwendig. Die Materialauswahl ist mittlerweile groß, jedoch gibt es materialseitig einige Nachteile. Viele Werkstoffe neigen zu Degradierung oder Verzug bei langfristiger Sonneneinstrahlung, ein Austausch des Harzes ist in der Regel aufwändig und Multimaterialbauteile sind nur mit enormen Kompromissen möglich4. Auch die Kosten für Anlagen und Material fallen relativ hoch aus.

Pulverbettverfahren

In Pulverbettverfahren werden dünne Schichten Pulver auf eine Bauplattform aufgetragen und jeweils lokal verfestigt. Dies kann durch Einspritzen von Klebstoff (Binder Jetting) oder Aufschmelzen des Grundmaterials durch energetische Strahlung (Selektives Lasersintern, Multi Jet Fusion) stattfinden. Durch die abstützende Wirkung des unverfestigten Pulvers sind in diesem Verfahren komplexe Geometrien auch ohne Stützstrukturen möglich. Gleichzeitig werden hohe Detailauflösungen und Bauteildichten erreicht. Nachteile der Verfahren sind vergleichsweise höhere Anschaffungskosten, längere Druckzeiten und Einschränkungen in Bezug auf Größe und Materialauswahl der zu druckenden Teile.

Materialextrusion

Extrusionsverfahren wie Fused Deposition Modelling (FDM) verwenden eine Düse, um geschmolzenes Material schichtweise aufzutragen und das gewünschte dreidimensionale Objekt zu erstellen. Abhängig von Düsendurchmesser und Druckkopf (Hotend) liegen die maximal erreichbaren Aufbauraten zwischen 20 und 100 g/h5. Als Ausgangsmaterialien dient eine große Auswahl von Kunststoffdrähten (Filamenten). Diese sind vergleichsweise günstig, können durch Carbon- oder Glasfaser verstärkt werden und lassen sich mit mehreren Druckköpfen auch innerhalb eines Bauteils kombinieren. Dafür notwendige Anlagen sind bereits unter 1000 € erhältlich. Die gefertigten Bauteile weisen jedoch eine raue Oberfläche mit erkennbaren Schichten, geringen Detailauflösungen und stark richtungsabhängigen Festigkeiten auf.

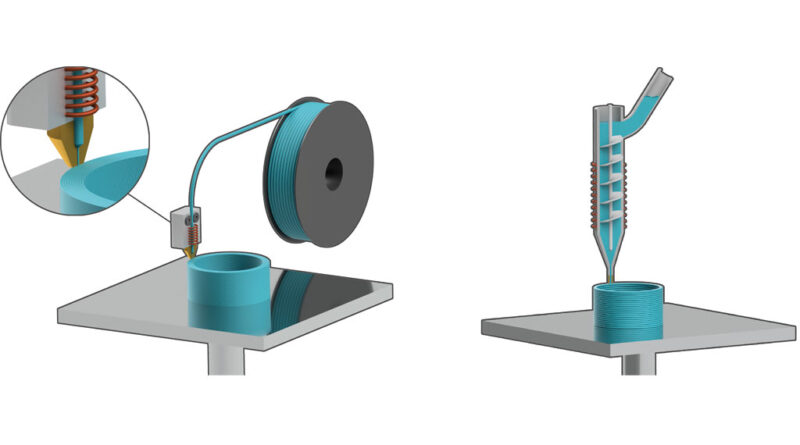

Granulatextrusion

Ein spezielles Extrusionsverfahren der Additiven Fertigung ist die Granulatextrusion. Dabei wird Kunststoff-Rohgranulat in einem Schneckenextruder erhitzt, verdichtet, aufgeschmolzen und schließlich durch eine Düse extrudiert (Abb. 1). Im Vergleich zu Filamentdruckern sind die Düsendurchmesser typischerweise deutlich größer, woraus ebenso höhere Austragsraten resultieren.

Folgende Besonderheiten zeichnen die Verarbeitung von Granulaten in der Additiven Fertigung aus:

Material: Die verwendeten Granulate sind die Ausgangsprodukte nahezu aller kunststoffverarbeitenden Prozesse und daher kostengünstig verfügbar. Es kann auf eine große Auswahl von Werkstoffen, auch mit medizinischer Zertifizierung, zurückgegriffen werden.

Slicing: Die meisten handelsüblichen Slicing-Programme berücksichtigen individuell festgelegte Düsendurchmesser und Stranggeometrien bei der Bahnplanung. Es können daher sämtliche etablierte Funktionen, wie Stützstrukturen, individuelle Infills oder adaptive Schichthöhen, genutzt werden. Die Berechnung der jeweils notwendigen Förderschneckendrehzahl zur Ansteuerung des Extruders erfordert einen Post-Prozessor.

Stranggeometrie: Aus dem größeren Düsendurchmesser resultieren entsprechend größere Querschnittsflächen der abgelegten Stränge. Schichthöhen liegen häufig zwischen 1 und 3 mm, wodurch Oberflächenrauheiten, Treppenstufeneffekte und Mindestabmessungen für Bauteildetails zunehmen. An scharfen Kanten kommt es zudem zur Verrundung der Sollgeometrie.

Thermisches Verhalten: In den extrudierten Strängen ist aufgrund ihres Volumens viel thermische Energie gespeichert. Diese wird im Bauraum nur langsam an die Umgebung abgegeben, was zu einem Wärmestau führen kann. Um resultierende thermische Deformationen zu vermeiden, können Austragsraten lokal reduziert oder eine aktive Bauteilkühlung durch Druckluft hinzugezogen werden. Gleichzeitig ermöglicht die inhärente thermische Energie jedoch eine sehr gute Verschmelzung der Stränge untereinander und folglich hohe mechanische Festigkeiten6.

Versuchsaufbau

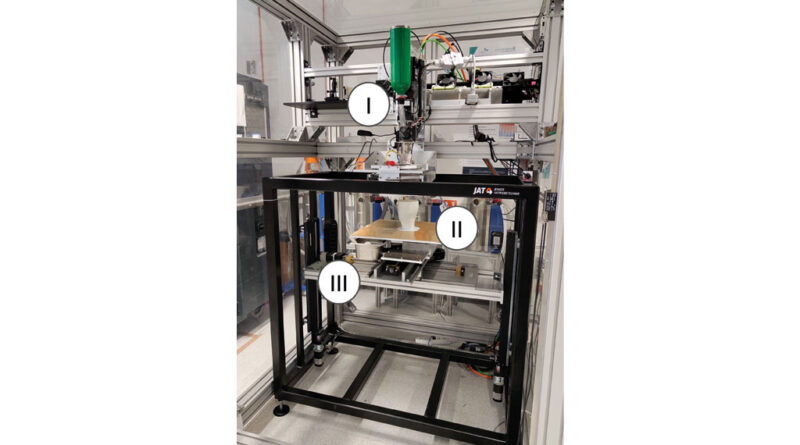

Der konkrete Versuchsaufbau, welcher nachfolgend für die Herstellung orthopädischer Hilfsmittel erprobt wird, verwendet einen ExOn10-Extruder der Firma Dohle7 mit Düsendurchmessern von 2 oder 3 mm. Zwei unabhängige Heizzonen sowie eine Luftkühlung angrenzender Bereiche ermöglichen die präzise Kontrolle der Verarbeitungstemperaturen. Je nach Werkstoff und Düsendurchmesser liegen die Extrusionsraten typischerweise zwischen 0,2 und 1,0 kg/h, im Maximum jedoch bei 6 kg/h. Der Extruder ist ortsfest an einem Maschinengestell montiert und extrudiert auf eine beheizte Bauplattform mit einem Bauraum von 0,5 m Kantenlänge und drei Freiheitsgraden (Abb. 2). Verwendete Materialien werden in den nachfolgenden Anwendungsfällen einzeln beleuchtet.

Anwendungsfälle in der orthopädietechnischen Praxis

Herstellung von Schuhleisten

Die traditionelle Herstellung von Holzleisten für orthopädische Maßschuhe ist sehr zeit- und arbeitsaufwändig und daher ein primäres Ziel für die Automatisierung durch den 3D-Druck. Zum Teil wird der Fertigungsprozess bereits durch digitale Prozessschritte unterstützt. 3D-Scans am Patienten, ein automatisches Fräsen der Leisten oder sogar der direkte FDM-Druck des Probeschuhs kommen bereits zum Einsatz. Auch die Additive Fertigung des kompletten Leistens wird im Lasersinter- und FDM-Verfahren angeboten8 9.

Die Materialanforderungen an die Leisten sind komplex. Für eine mögliche Nachbearbeitung sollte das verwendete Material schleif- und spachtelbar sein. Gleichzeitig muss es einerseits fest genug sein, um der Druckbelastung beim Bettungspressen standzuhalten, andererseits aber auch das Einbringen von Nägeln ermöglichen. Als geeignet hat sich ein thermoplastisches Elastomer (TPE) mit einer vergleichsweise hohen Härte von 40 Shore D herausgestellt, welches alle Anforderungen erfüllt und homogen verdruckbar ist.

Die geometrischen Anforderungen von Leisten sind eher unvorteilhaft für die Granulatextrusion. Die Arbeit des Schuhmachers erfordert Trennebenen im Leisten. Die Trennflächen enthalten bestenfalls bereits Bohrungen und Gewinde zur Verschraubung sowie Formelemente für die präzise Ausrichtung zueinander. Mit Schichthöhen von ≥ 1 mm können diese nicht ausreichend genau gefertigt werden. Insbesondere für dreigeteilte Leisten wird daher der Fersenbereich im FDM-Verfahren gedruckt und bereits mit Verbindungselementen versehen. Der Knöchelbereich sowie der Mittel- und Vorfuß können mit dem Granulatextruder hergestellt werden (Abb. 3).

Der Vorteil des Granulatdruckers wird bei Betrachtung der Druckzeit deutlich. Während Vorderfuß und Knöchelbereich zusammen in 90 min fertiggestellt sind, erfordert das FDM-Bauteil eine Druckzeit von ca. 15 Stunden. Die reinen Materialkosten des Granulats sind mit etwa 2 Euro nahezu vernachlässigbar. Dieser Vorteil relativiert sich allerdings bei Betrachtung der notwendigen Nacharbeit. Insbesondere für Leisten sind glatte Oberflächen notwendig, um keine unebenen Strukturen in das Futterleder zu prägen. Auch die notwendige Formhaltigkeit von wenigen Millimetern Umfangsabweichung wird im Bereich der Fußspitze bisher nicht erreicht. Das Schleifen und Spachteln gestaltet sich daher sehr aufwändig, sodass gegenüber der konventionellen Fertigung kein Vorteil entsteht. Die Herstellung von Leisten im Granulatextrusionsverfahren ist somit aktuell weder wirtschaftlich noch technisch sinnvoll.

Herstellung von Testschäften in der Unterschenkelprothetik

Die Additive Fertigung von Testschäften für Beinprothesen unterscheidet sich in ihren Anforderungen deutlich von Leisten. Diese Schäfte werden bereits im Tiefziehverfahren aus Kunststoffen gefertigt, sodass verschiedene Granulate die bestehenden Materialanforderungen erfüllen. Die Auswahl fällt auf Acrylnitril-Butadien-Styrol (ABS), welches die Herstellung kostengünstiger, belastbarer, schlagzäher und optisch hochwertiger Bauteile ermöglicht.

Die digital modellierte Geometrie eines Schafts (Abb. 4) kann von Granulatextrudern im einfachsten Fall innerhalb einer Stunde in einer durchgehenden Bahn gedruckt werden (Abb. 5). Große Überhänge im Bereich des Stumpfendes werden durch aktive Kühlung, variable Schichthöhen und lokal reduzierte Vorschubgeschwindigkeiten realisiert. Alternativ kann im digitalen Modell bereits ein Sockel anmodelliert werden, welcher anschließend mit Bohrungen für die Adaption der Prothesenpassteile versehen wird. Auch die Verwendung standarisierter Sockel, auf welche der Schaft additiv aufgebaut wird, ist bereits erprobt10. Alle dem 3D-Druck nachfolgenden Prozesse erfolgen analog zu tiefgezogenen Schäften und umfassen das Zusägen und Schleifen des Schaftrands sowie die Adaptierung und Verschraubung der Struktur- und Funktionsteile (Abb. 6).

Die Formhaltigkeit der additiv gefertigten Schäfte wird durch 3D-Scans mit einem Abgleich zwischen Soll- und Ist-Geometrie sichergestellt. Abweichungen an der Mantelfläche liegen bei weniger als 1 mm. Falls notwendig, können Formkorrekturen vom Orthopädietechniker durch simples thermisches Umformen mit einem Heißluftgebläse vorgenommen werden. Anwender beschreiben die Passform der Probeschäfte als sehr gut und nehmen die grobe Oberflächenstruktur unter den verwendeten PUR- bzw. TPE-Linern nicht wahr. Bestehende Untersuchungen zeigen sogar, dass eine gezielte Texturierung das Verrutschen oder Verdrehen der Prothese verhindern kann11.

Die Herstellung von Probeschäften durch Granulatextrusion ist demzufolge möglich. Für Interims- oder Definitivschäfte gilt es, die mechanische Festigkeit der additiv hergestellten Schäfte unter Langzeitbedingungen zu prüfen. Spezielle Messgrößen für den qualitativen Vergleich zwischen 3D-gedruckten und herkömmlich gefertigten Hilfsmitteln haben sich bisher nicht etabliert12. Eine erste Abschätzung der Bauteilstabilität ist mithilfe der maximalen Biegebelastungen für rechteckig zugesägte Proben nach DIN ISO 1412513 möglich. Mit einer maximalen Biegefestigkeit von 57 ± 5 MPa in Strangrichtung bleibt die Belastbarkeit des Ausgangsmaterials im verdruckten Zustand unverändert. Senkrecht zur Strangrichtung werden 49 ± 2 MPa erreicht, was auf eine hohe Isotropie des Bauteils hindeutet. Eine umfängliche Festigkeitsprüfung nach DIN EN ISO 1032814 steht noch aus.

Herstellung von Korsetten

Die Versorgung von Patienten mit Verletzungen oder Fehlstellungen der Wirbelsäule erfordert individuell angepasste Korsette. Dafür werden aktuell meist PE-Kunststoffe über gefräste PU-Schaum-Positive bzw. Gipsmodelle tiefgezogen, anschließend zugesägt, geschliffen und mit Polstern, Schnallen etc. ausgestattet. Die Additive Fertigung kann in diesem Anwendungsfall die Prozessschritte Fräsen und Tiefziehen ersetzen und den Korsettrohling direkt fertigen.

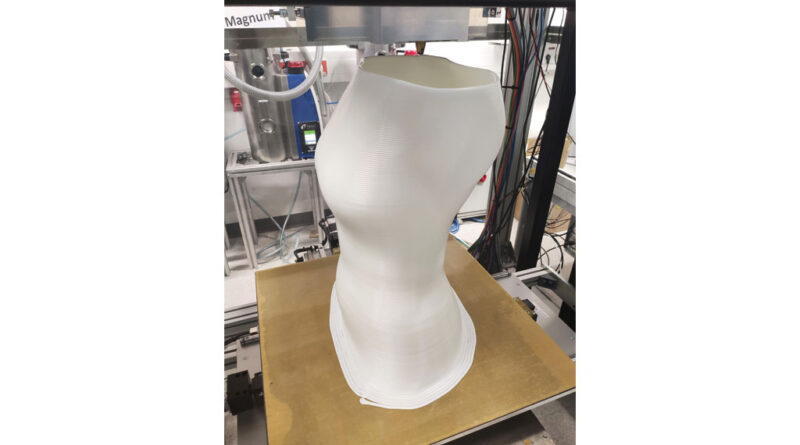

Der 3D-Scan am Patienten und die digitale Modellierung des Korsetts ist als Vorbereitung des Fräsverfahrens bereits häufig im bisherigen Herstellungsverfahren etabliert. Alternativ können Vorrichtungen eingesetzt werden, die die Wirkung des Korsetts simulieren, um den 3D-Scan bereits in der korrigierten Körperstellung durchzuführen15. Ausgehend vom 3D-Scan wird das Korsett-Halbzeug in Druckbahnen übersetzt und innerhalb von 2–3 Stunden hergestellt (Abb. 7). Vergleichswerte für die Additive Fertigung im Filamentverfahren liegen bei Druckzeiten zwischen 48 und 56 Stunden pro Korsett16. Der Druckpfad für den Granulatextruder entspricht einer Spirale mit nur einem Start- und Endpunkt und entsprechend gleichmäßiger Bauteilqualität. Verschiedene Wandstärken können aus dem Verhältnis von Materialaustrag, Vorschub und Schichthöhe eingestellt werden. So sind auch lokal angepasste Steifigkeiten möglich. Die anschließende Nachbearbeitung erfolgt analog zu aktuell verwendeten PE-Kunststoffen. Je nach Materialauswahl und medizinischer Anwendung können mehrteilige Korsette (Abb. 8) oder elastische Einteiler hergestellt werden.

Mit verwendeten Schichthöhen von 3 mm entsteht auf der Oberfläche der Korsette eine wellige Struktur. Diese ist in der Anwendung nicht spürbar, insbesondere unter Verwendung dünner Polster. Die Optik mit sichtbaren Schichten wird von Patienten gut angenommen und zählt mitunter sogar als technisches Highlight. Eine digitale Prozesskette inklusive Additiver Fertigung des Korsetts ist damit technologisch möglich. Die reinen Materialkosten für einen Korsettrohling aus ABS (Abb. 7) liegen bei ca. 6 Euro und tragen damit nur geringfügig zu den anlagenspezifischen Investitions‑, Betriebs- und Personalkosten bei.

Weitere Anwendungsfelder und Ausblick

Die möglichen Anwendungen der Additiven Fertigung durch Granulatextrusion sind nicht auf Leisten, Probeschäfte und Korsette beschränkt. Die Erprobung neuer Anwendungen beinhaltet stets die Auswahl eines geeigneten Materials, die Optimierung der Randbedingungen für den Druckprozess (Schichthöhe, Vorschubgeschwindigkeit, Bauteilorientierung etc.) und die Analyse der gefertigten Bauteile hinsichtlich ihrer Anforderungen. Die Bauteilgeometrie gehört zu den primären Einschränkungen, da Details wie Bohrungen oft in der Größenordnung des Düsendurchmessers liegen und nicht abgebildet werden können. Höhere Genauigkeiten und Auflösungen sind jedoch durch kleinere Düsendurchmesser und entsprechend skalierte Förderschneckenvolumen realisierbar.

Analog zu herkömmlichen FDM-Druckern ist auch die Herstellung von Multimaterialbauteilen möglich. Dafür werden zwei Extruder mit unterschiedlichen Kunststoffen parallel betrieben. In einem ersten Versuch war die Herstellung eines Schafts mit einem weichen, additiv gefertigten Rand aus thermoplastischem Polyurethan (TPU) möglich. Im gleichen Verfahren ist die Verwendung von Stützstrukturen beispielsweise aus wasserlöslichem Material denkbar.

Geschäumte Kunststoffe entstehen durch das chemische oder physikalische Einbringen von Luftblasen in die Polymerschmelze. Die Additive Fertigung nach diesem Verfahren befindet sich in der Entwicklung und ermöglicht potentiell die Herstellung von nachgiebigen Bauteilen oder Leichtbaustrukturen, beispielsweise für orthopädische Sitzschalen.

Weitere interessante Entwicklungen der Granulatextrusion betreffen variabel verstellbare Düsendurchmesser17, nicht-planare Bahngeometrien18 oder die direkte Verarbeitung von geschredderten Kunststoffabfällen19.

Fazit

Digitale Prozessketten haben sich in vielen Geschäftsbereichen der Orthopädie bereits etabliert und bilden eine ideale Grundlage für den Einsatz additiver Technologien. Bestehende Herausforderungen, wie eine aufwändige digitale Modellierung oder fehlende Gestaltungsrichtlinien, werden in der Industrie zunehmend adressiert. Mittelfristig ist das vorhandene Potential zur teilweisen Fertigungsautomatisierung, auch in Anbetracht des Fachkräftemangels, zu groß, um es ungenutzt zu lassen.

Ob sich die Granulatextrusion zur Herstellung eines konkreten Hilfsmittels eignet, ist dabei stark von den geometrischen Bauteilanforderungen abhängig. Gewisse Anwendungsfälle, wie die Herstellung von Probeschäften und Korsetten, können von der Technologie sehr gut abgedeckt werden. Die digitale Arbeitsvorbereitung und Anlagenbedienung erfolgen dabei nahezu analog zum FDM-Druck. Notwendige Nacharbeiten sind vergleichbar mit herkömmlichen Fertigungsmethoden und können ohne zusätzliche Ausstattung innerhalb der Orthopädietechnik erfolgen. Im Vergleich zu anderen additiven Verfahren fallen insbesondere Materialkosten und Druckzeit deutlich niedriger aus. Die Anschaffungskosten für die einfachsten kommerziell erhältlichen Granulatdrucker sind aktuell mit professionellen Filamentdruckern vergleichbar. Ob sich diese Investition bezahlt macht, ist sicher auch vom potentiellen Mehrwert abhängig. So könnte beispielsweise die zeitliche Prozessoptimierung mit 3D-Scan, Additiver Fertigung und Anprobe in einem Termin einen Mehrnutzen für Unternehmen und Patienten bedeuten.

Bei sämtlichen Bemühungen zur Automatisierung soll und wird kein technisches Verfahren die individuelle und persönliche Anamnese, Befundung und Versorgung von Patienten ersetzen. Additive Fertigung bietet jedoch die Möglichkeit, Teile der Prozessketten so zu vereinfachen, dass erfahrene Mitarbeiter ihre Ressourcen an anderer Stelle nutzen können.

Förderhinweis

Das Verbundvorhaben „EPOP – Entwicklung einer Prozesskette zur Integration von großvolumiger additiver Fertigungstechnologie in den Herstellungsprozess von Orthesen & Prothesen“ (Förderkennzeichen KK5091602SK0) wird durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Für die Autoren:

Lukas Eckhardt

Ernst-Abbe-Hochschule Jena

Carl-Zeiss-Promenade 2

07745 Jena

additiveFertigung@ag-bliedtner.de

Telefon: 03641 205–184

Begutachteter Beitrag/reviewed paper

Eckhardt L et al. Additive Fertigung durch Granulatextrusion als Chance für die orthopädische Versorgung. Orthopädie Technik, 2023; 74 (7): 40–45

- Erprobung additiv hergestellter Gesichtsorthesen — 7. Januar 2026

- Was sind heute noch Kontraindikationen der Kompressionstherapie? — 7. Januar 2026

- Liner in der Unterschenkel-Prothetik — 6. Januar 2026

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- DIN EN ISO/ASTM 52900:2022–03. Additive Fertigung – Grundlagen – Terminologie (ISO/ASTM 52900:2021); Deutsche Fassung EN ISO/ASTM 52900:2021. Berlin: Beuth, 2021

- Zhang F, Zhu L, Li Z, Wang S. The recent development of vat photopolymerization: A review. Additive Manufacturing, 2021, 48 (B): 102423

- Sampson KL, Deore B, Go A, Nayak MA. Multimaterial Vat Polymerization Additive Manufacturing. Applied Polymer Materials, 2021; 3b (9): 4304–4324

- Serdeczny, MP, Comminal R, Pederson DB, Spangenberg, J. Experimental and analytical study of the polymer melt flow through the hotend in material extrusion additive manufacturing. Additive Manufacturing, 2020; 32: 100997

- Layher M, Eckhardt L, Hopf A, Bliedtner J. Development of A Process Model for Bead Deposition Rates and Cooling Behavior of Large Scale Additive Manufacturing Parts. In: Meboldt M, Klahn C (Hrsg.). Industrializing Additive Manufacturing. Proceedings of AMPA2020. Cham: Springer, 2021: 223–240

- Dohle Extrusionstechnik GmbH. Industrie-Extruder – ExOn 10. https://www.dohle-extruder.de/produkte/industrie_extruder/artikel/exon_10.html (Zugriff am 21.03.2023)

- PROTIQ GmbH. 3D-Druck in der Orthopädieschuhtechnik. https://www.protiq.com/3d-druck/anwendungsgebiete/3d-druck-orthopaedieschuhtechnik/ (Zugriff am 21.03.2023)

- phoenix GmbH & Co. KG. Tractus 3D-Drucker für die Orthopädietechnik. https://www.phoenix-innovation.de/tractus-3d/orthop%C3%A4dietechnik/ (Zugriff am 21.03.2023)

- Slemker T. 3D Printing Prosthetics Improving VA Wait Times and the Care of Texas Veterans. Vom Oktober 2017. https://prostheticdesign.com/blogs/news/3d-printing-prosthetics-improving-va-wait-times-and-the-care-of-texas-veterans (Zugriff am 21.03.2023)

- Quinlan J et al. Using mechanical testing to assess texturing of prosthetic sockets to improve suspension in the transverse plane and reduce rotation. PLoS One, 2020; 15 (6): e0233148

- Wang Y at al. A Review of the Application of Additive Manufacturing in Prosthetic and Orthotic Clinics from a Biomechanical Perspective. Engineering, 2020; 6 (11): 1258–1266

- DIN EN ISO 14125:2011–05; Faserverstärkte Kunststoffe – Bestimmung der Biegeeigenschaften (ISO 14125:1998 + Cor.1:2001 + Amd.1:2011); deutsche Fassung EN ISO 14125:1998 + AC:2002 + A1:2011. Berlin: Beuth, 2011

- DIN EN ISO 10328; Prothetik – Prüfung der Struktur von Prothesen der unteren Gliedmaßen – Anforderungen und Prüfverfahren (ISO 10328:2016); deutsche Fassung EN ISO 10328:2016., Berlin: Beuth, 2016

- Pohlig GmbH. SimBrace® | Maximale Korrektur bei bestmöglicher Funktion. https://www.pohlig.net/simbrace (Zugriff am 21.03.2023)

- Würsching A, Bulat-Würsching S. Der Einsatz additiver Fertigungsverfahren (3D-Druck) in der Versorgung von Skoliosepatienten — Ein Erfahrungsbericht. Orthopädie Technik, 2016, 67 (6): 52–55

- Heel M, Herrmann D, Schlichting K. Vorrichtung und Verfahren zur Erzeugung dreidimensionaler Gegenstände, Patent DE102018114008, Veröffentlichung: 12.12.2019

- Mitropoulou I, Bernhard M, Dillenburger B. Nonplanar 3D Printing of Bifurcating Forms. 3D Printing and Additive Manufacturing, 2022; 9 (3): 189–202

- Woern A et al. Fused Particle Fabrication 3‑D Printing: Recycled Materials’ Optimization and Mechanical Properties. Materials, 2018; 11 (8): 1413