Einleitung

Versteht man „Handwerk“ nur im Sinne von „handgefertigt“, so scheint dies zunächst im Widerspruch zu Computern und virtueller Produktentwicklung zu stehen. Sieht man Handwerk aber im Kontext von „Einzelanfertigung auf Nachfrage“ und die dazu notwendige Hard- und Software als Erweiterung der Auswahl an Werkzeugen, dann erschließt sich auch dem klassischen Handwerker der Einsatz digitaler Technologie.

In der Orthopädie-Technik werden digitale Prozesse bereits häufig genutzt. Etliche Angebote im Markt lösen bestimmte wiederkehrende Aufgabenstellungen und sind auf einen fast automatisierten, leicht zu erlernenden Ablauf ausgelegt. Ihr Vorteil besteht in schnellen ersten Erfolgen bei geringem Schulungsaufwand für den Anwender. Nachteile zeigen sich jedoch bei den früh erreichten Grenzen der Anwendung: Viele junge Menschen haben heute umfangreichere PC-Erfahrung als ihre älteren Kollegen; Kenntnisse in digitaler Fotografie, Bildbearbeitung, Powerpoint und anderen Office-Anwendungen sowie die Vernetzung über soziale Medien sind inzwischen selbstverständlich. Was jedoch häufig fehlt, ist praktische Erfahrung mit solchen Werkzeugen im beruflichen Umfeld. Gerade hier besteht eine Chance für die Zukunft: eine Arbeitsgruppe aus jungen Mitarbeitern mit umfangreicheren EDV-Kenntnissen und älteren Mitarbeitern mit entsprechender Berufserfahrung. Zudem hat sich schon oft gezeigt, dass manche Arbeitnehmer sich durch Hobbys und privates Engagement Kenntnisse angeeignet haben, die im Betrieb bisher unbekannt sind. Es lohnt sich daher nachzufragen und außerbetrieblich erworbene Fähigkeiten der Mitarbeiter zu nutzen.

Wie oben beschrieben waren die ersten Software-Anwendungen im Bereich Orthopädie-Technik auf einfache Bedienung ausgelegt und dadurch in ihren Möglichkeiten beschränkt. Heute werden Werkzeuge benötigt, die auch komplexe Anforderungen erfüllen können und sich um jede sich bietende Möglichkeit erweitern lassen. Bei der Marktanalyse empfiehlt sich auch ein Blick über die Grenzen der eigenen Branche hinaus: Wo werden Produkte eingesetzt, die ähnliche Aufgaben lösen? Welche Scanner, Software, Fräsen, 3D-Drucker und Materialien sind schon am Markt und könnten auch in der Orthopädie-Technik sinnvoll genutzt werden? Waren die Innovationsschritte bisher hauptsächlich durch Industrielieferanten bestimmt, zeigt sich heute immer häufiger, dass echte Fortschritte sehr wohl aus dem Handwerk selbst kommen können. Im Modell- und Formenbau beispielweise sind viele Unternehmen mit den Möglichkeiten der Digitalisierung gewachsen oder sogar erst entstanden.

Digitaler Workflow in der Orthopädie-Technik

Abbildung 1 visualisiert den klassischen Workflow in der Orthopädie-Technik in vereinfachter Form. Der digitale Workflow dagegen beruht auf der Annahme, dass allein durch die Nutzung digitaler Werkzeuge die Anzahl der Anproben und Korrekturen verringert wird und eine schnellere Auslieferung erfolgt (Abb. 2). Weitere Vorteile, die im Rahmen des digitalen Workflows genannt werden, sind saubere Maßnahme ohne Gipsen, reproduzierbare Veränderung des virtuellen Modells, leichte PU-Schaum-Modelle und nicht zuletzt ein Marketingeffekt – dabei wird „digital“ häufig mit „gut“ gleichgesetzt. Allerdings besteht in diesem Zusammenhang häufig eine große Diskrepanz zwischen Erwartung und Realität, wie der Autor angesichts seiner Erfahrungen mit Digitalisierungsbestrebungen in den letzten 25 Jahren festgestellt hat. Allerdings gilt das nicht nur für die Orthopädie-Technik.

Der 3D-Scanner im Rahmen des digitalen Workflows

Zunächst einige grundsätzliche Überlegungen zum Stellenwert des 3D-Scanners im Versorgungsprozess. Ein 3D-Scanner kann, unabhängig davon, welches Messprinzip er nutzt, nur das Sichtbare erfassen. Alle Erkenntnisse, die der erfahrene Orthopädie-Techniker palpatorisch gewinnt, bleiben dem Scanner ohne weitere Vorbereitungen verborgen. So wird etwa die beim Gipsen eingefrorene Korrekturhaltung beim Scannen von den Händen zumeist verdeckt. Die Modelliersoftware gibt zudem keine patientenspezifische Rückmeldung. Dies mag zunächst desillusionierend klingen; es soll jedoch gezeigt werden, dass durch eine sinnvolle Kombination von Erfahrung und Technik durchaus sehr gute Versorgungsergebnisse in kürzerer Zeit erzielt werden können. Dabei sollte man sich jedoch Folgendes vor Augen halten: Nur der Orthopädie-Techniker weiß genau, was eine gute Versorgung ausmacht. Er kann sich auf den Patienten einlassen und die Aufgabenstellung „lesen“. Insofern haben Anamnese und Planung des Versorgungskonzepts im digitalen Prozess sogar eine höhere Bedeutung als bisher. Im Folgenden werden anhand einschlägiger Beispiele plausible Lösungsansätze in diesem Zusammenhang vorgestellt.

Der für die folgenden Beispiele benutzte 3D-Scanner ist ein Artec Eva, der in zwei Ausführungen erhältlich ist: Das Modell „Eva“ erfasst Form und Farbe, das Modell „Eva lite“ kann nur Form erfassen, ist dafür aber deutlich günstiger in der Anschaffung. Auf den ersten Blick scheint der Eva-lite-Scanner alle notwendigen Anforderungen zu erfüllen, liegt doch die Hauptinformation in der dreidimensionalen Form. Bei genauerer Betrachtung muss aber berücksichtigt werden, dass die Maßnahme am Patienten, also auch das Scannen, nicht unbedingt am selben Ort und von derselben Person durchgeführt wird, die die erfassten Daten später weiterverarbeitet. Es gilt also so viele wichtige Informationen wie möglich verlust- und interpretationsfehlerfrei zur Weiterverarbeitung zu transportieren: Lotlinien und Gelenkachsen sollten am Patienten markiert werden; anhand von Markierungen können auch mehrere Scans aussagefähig zueinander ausgerichtet und überlagert werden, damit eine Quasi-Korrekturhaltung mit Patientenrückmeldung kommuniziert werden kann. Markierungen können häufig auch mit Scannern erfasst werden, die keine Farbkamera enthalten. Ein Eva-lite-Scanner stellt zum Beispiel stark kontrastierende Markierungen als „Scheingeometrie“ dar.

In Abbildung 3 wird gezeigt, inwiefern zusätzliche Hilfsgeometrien einen schnelleren 3D-Scan ermöglichen. Da der Scanner sich nur an der Form orientiert und der flache Boden keine markanten Merkmale aufweist, erleichtern die dargestellten Referenzobjekte das Tracking und erhöhen die Genauigkeit. Statt der willkürlich gestreuten Schaumstoffblöcke könnte man zum Beispiel auch eine Platte als Standfläche mit markanten Formen professionell gestalten. In Abbildung 4 werden die Scheingeometrien aus den Markierungen schon während des Scannens sichtbar; Abbildung 5 zeigt einige Möglichkeiten auf, die bei Einsatz der Farboption zusätzlich in Betracht kommen.

Die zusätzlichen Möglichkeiten durch die Farboption ersparen bei jedem Patientenfall wertvolle Zeit, erübrigen weitere Dokumentationen und verhindern Informationsverlust und Abweichungen zwischen Maßnahme und Modellierung. Die 3D-Daten werden immer in gleicher Orientierung exportiert und erleichtern die folgenden Modellierschritte, da nun das Ausrichten entfällt und zum Beispiel Bibliotheksdaten schon sinnvoll vorplatziert werden können. Durch den Einsatz unterschiedlicher Farben können den Markierungen zusätzliche Bedeutungen verliehen werden. Dieses Beispiel zeigt auch, wie ein erfahrener Techniker bei der Maßnahme einem weniger erfahrenen Modelleur durch eindeutige Markierungen Arbeitsanweisungen vermitteln kann. Wie oben schon dargestellt, können optische 3D-Scanner nur sichtbare Formen erfassen. Mit etwas Fantasie und technischem Verständnis lassen sich aber Lösungen entwickeln, die auch Weichteildeformationen, Korrekturhaltungen oder verdeckte Regionen erfassen lassen.

In Abbildung 6 wird eine einfache Vorrichtung zum schnellen beidseitigen Erfassen von Einlagen dargestellt. Die Einlagen sollen nach der Anpassung für die Archivierung und/oder Ergänzung der Bibliotheken schnell gescannt werden. Der Rahmen bietet dem Scanner genug Referenzgeometrie, um auf dem Drehteller der rotierenden Einlage zu folgen. Ein Magnet hält die Einlage am Vorderfuß; ein für den Scanner unsichtbarer Klebestreifen hält die Einlage in der schrägen Position. Abbildung 7 stellt die Möglichkeit dar, über Spiegel und transparente Vorrichtungen zeitgleich Ober- und Unterseite von Händen zu scannen.

Das Scannen durch transparente Oberflächen hindurch kann auch zur Erfassung von Probeschäften genutzt werden. Dabei gilt es jedoch zu beachten, dass einige transparente Werkstoffe durch ihre Lichtbrechung die Messergebnisse beeinflussen. Eine Vergleichsmessung mit einem Objekt bekannter Größe ist daher grundsätzlich empfehlenswert und liefert die Skalierungswerte zur Kalibrierung der Scandaten.

Dass eine Scanvorrichtung intelligent in die Anamnese und Planung einer Versorgung eingebunden werden kann, zeigt das zum Patent angemeldete SimBrace®-Verfahren der Pohlig GmbH aus Traunstein (Abb. 8–11) sehr deutlich: Der Patient wird durch erfahrene Physiotherapeuten und Orthopädie-Techniker in eine korrigierte Haltung geführt, die durch verstellbare Druckelemente gestützt wird. Der anschließende 3D-Scan erfolgt also bereits in der korrigierten Position. Die erfassten Daten ermöglichen es, während der folgenden digitalen Modellierung genau auf die Anatomie des Patienten einzugehen. Eine derartig strukturierte Vorgehensweise reduziert die individuelle Varianz bei manueller Gipsabformung und Gestaltung des Modells. Die nahezu lückenlose Nachvollziehbarkeit und Dokumentation sollte auch zu validierbaren langfristigen Ergebnissen führen und zu einer Verfeinerung des Verfahrens beitragen.

Eine sorgfältige Planung und eine der geplanten Versorgung entsprechende Vorgehensweise beim Scannen sind die Voraussetzung für eine effiziente digitale Prozesskette in der Orthopädie-Technik. Was mit Palpation in der klassischen Gipsabformung festgehalten wird, kann häufig durch entsprechende Vorrichtungen, Mehrfachscans und Korrekturmittel wie Pelotten, deren 3D-Konturen hinterlegt sind, in gleicher Qualität gescannt werden. Für die Fälle, in denen nur eine Abformung am Patienten zu einer hochwertigen Versorgung führt, gilt es fallweise zu entscheiden, ob die Verwendung einer Casting-Socke (beispielsweise von der Firma STS) ausreicht oder ob eine vollwertige Gipsabformung das geeignete Mittel ist. Die Casting-Socke mit ihrer einheitlichen Materialstärke erübrigt die Gipsmodellherstellung, da die Innenkontur lediglich ein negatives Aufmaß der Außenkontur darstellt (Abb. 12). Markierungen der Gelenkachsen und der knöchernen Strukturen werden ebenfalls erfasst.

Bei der Nutzung von Gipsmodellen als Basis für die digitale Modellierung sollte der Aufwand für die manuelle Aufbereitung des Modells möglichst gering gehalten werden. Die Möglichkeiten der digitalen Werkzeuge stehen den manuellen in nichts nach. Abbildung 13 stellt das Ergebnis eines Farbscans eines unbearbeiteten Gipsmodells dar. Abbildung 14 schließlich gibt das aufbereitete Modell des oben gezeigten 3D-Scans wieder. Für die Modellierung vom Scan zum dargestellten Modell werden ca. 5 bis 10 Minuten Zeitaufwand benötigt.

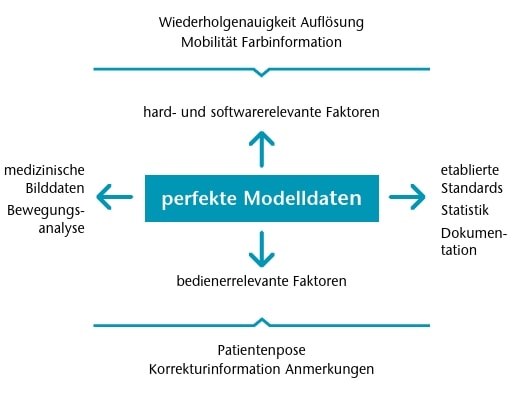

Als Zwischenfazit lässt sich festhalten, dass die Anforderungen an einen adäquaten 3D-Scan und an ein konventionell erstelltes Gipsmodell grundsätzlich übereinstimmen: Je sorgfältiger die Maßnahme erfolgt, desto produktiver sind die folgenden Arbeitsschritte. Der eingesetzte Scanner sollte zur Aufgabenstellung passen. Günstige Struktursensoren sind geeignet für den Sonderbau, um Vakuumabformungen für Sitzschalen zu erfassen, da hier eine Abweichung im Zentimeterbereich unkritisch ist. Abbildung 15 zeigt den Vergleich des 3D-Scans eines Schuhleistens mit einem Artec–Eva-Scanner und einem auf Intel Realsense basierenden Struktursensor: Das Ergebnis des Struktursensors weicht in der Länge um eine Schuhgröße ab und bildet scharfe Kanten nicht ab. Erst bei transparenter Darstellung werden die Abweichungen exakt sichtbar (Abb. 16). Abbildung 17 schließlich stellt die Einflussfaktoren auf reproduzierbare Modelldaten dar.

Wichtige Aspekte der digitalen Modellierung

Es gibt unterschiedliche Strategien beim Einsatz digitaler Workflows. Einige Anwender möchten anhand einer gut gepflegten Modellbibliothek und eines ausgefeilten Maßblattes individuelle Versorgungen ohne 3D-Scan erstellen. Am Ende der digitalen Fertigung steht in diesem Fall ein CNC-gefrästes Hartschaummodell, das noch manuell verfeinert werden kann. Abbildung 18 zeigt ein Software-Interface, das an die Behandlungsphilosophie des jeweiligen Orthopädiehauses angepasst werden kann. Zur Erstellung einer Modellvorlage sind ein Modelldatensatz bzw. ‑scan und ein geeignetes Maßblatt erforderlich. Längen‑, Weiten‑, Umfangs- und Winkelanpassungen können im Software-Interface nach Bedarf und in Abstimmung zum Maßblatt angelegt und angepasst werden.

Nach Eingabe aller erforderlichen Patientenmaße wird ein digitales Modell erstellt, das direkt zur Fräsbearbeitung gesendet werden kann oder zunächst in der Modelliersoftware verfeinert wird. Die vorhandenen Kapazitäten in Werkstatt und Konstruktion können somit effizient ausgenutzt werden.

Möglichkeiten zeitgemäßer Modelliersysteme

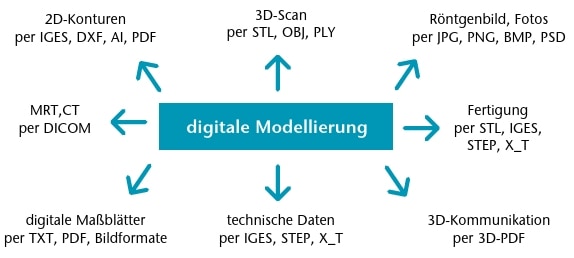

In einem digitalen Modelliersystem sollten möglichst viele Informationen verlustfrei genutzt und zur Weiterverarbeitung ebenso wieder exportiert werden können. Es gibt Industriestandards, die sich für den Datenaustausch etabliert haben. Nicht jedes Format unterstützt alle Daten. Abbildung 19 vermittelt einen Überblick über die relevanten Schnittstellen. 3D-Scan-Daten werden über STL‑, OBJ‑, PLY- und VRML-Formate ausgetauscht. Während STL-Daten nur die dreidimensionale Form übertragen, können die anderen Formate auch Farbinformationen austauschen. Aus medizinischen Bilddaten aus MRT, DVT und CT im DICOM-Format können die Knochen‑, Haut- und Weichgewebsanteile als 3D-Daten gewonnen werden. Skizzen, Fotos, Trittspuren und einzelne Röntgenbilder werden über gängige Bildformate (JPG, PNG, BMP, PSD) ausgetauscht. Umrisskonturen, 2D-CAD-Daten und Vektordaten werden über DXF‑, IGES‑, AI- oder Vektor-PDF-Schnittstellen übertragen. Technische CAD-Systeme, die zum Beispiel in der Konstruktion für Zukaufteile wie Gelenke, Schnallen und Verschlüsse eingesetzt werden, tauschen die 3D-Daten über IGES‑, STEP- und Parasolid-Daten aus (siehe dazu auch Abb. 26).

Für die schnelle Kommunikation mittels 3D-Daten hat sich das 3D-PDF-Format etabliert. Mit einem aktuellen Adobe Reader kann auf jedem Windows-PC oder Apple-Rechner eine 3D-PDF-Datei geöffnet und die Daten aus allen Richtungen begutachtet und kommentiert werden – sicher in Zukunft ein probates Mittel in der Kommunikation mit Kostenträgern und Behandlern.

Die Vielzahl an Schnittstellen erscheint zwar zunächst unübersichtlich, die Erfahrung zeigt aber, dass nach kurzer Zeit die jeweiligen Formate geläufig sind; für die entsprechenden Bereiche bietet sich durch den adäquaten Einsatz der Schnittstellen ein umfangreiches Optimierungspotenzial. Als Beispiel sei hier der Export in Richtung CAM-System für die Fräsprogrammberechnung genannt: Per STL-Format werden die reinen Modelldaten ausgetauscht; in einer zweiten Step-Datei können Beschnittkonturen, Gelenkachsen und Bearbeitungsebenen übermittelt werden. Was hier zunächst komplex erscheint, bedarf nur einer einmaligen Abstimmung. Die Formate erweitern auch die zukünftigen Optionen, wenn zum Beispiel zum 3D-Datensatz auch die Schnittmuster für Polster und Bezüge genutzt werden und digitale Maßblätter automatisch eingelesen werden können, wodurch man Übertragungsfehler vermeidet.

Sogenannte geschlossene Systeme erlauben oft nur den Datenaustausch zwischen Komponenten eines einzelnen Anbieters und können nicht durch fremde Produkte ergänzt werden. Offene Schnittstellen spielen also auch eine Rolle bei der Investitionssicherheit.

Digitale Modellierung

Im Folgenden wird auf die eigentliche Modellierung eingegangen – ein Thema, das an dieser Stelle nicht umfassend beleuchtet werden kann, denn neue Materialien, Versorgungsmethoden und die Innovationsfreude der Nutzer erweitern täglich das Anwendungsspektrum. Aus diesem Grund sollte auf ein offenes Konstruktionssystem Wert gelegt werden – nur so profitieren Anwender von Fortschritten in der eigenen, aber auch von denen anderer Branchen.

Digitale Modellierfunktionen können durchaus mit bekannten Werkzeugen aus dem Gipsraum und der Werkstatt verglichen werden. In Abbildung 20 wird anhand eines Schnappschusses in einem Gipsraum ein Vergleich zwischen manuellen und digitalen Werkzeugen gezogen: Wie auf einer Werkbank oder in den Schubladen darunter finden sich im entsprechenden Computerprogramm digitale Werkzeuge zum Ausrichten, Messen, Auftragen, Abtragen, Glätten, Anzeichnen, Abformen, Teilen und Verbinden. Was sich bestimmt so mancher Handwerker in seiner Werkstatt wünscht, bleibt aber den Softwaretools vorbehalten: Arbeitsschritte rückgängig machen, verschiedene Modelle übereinanderlegen und transparent darstellen, schnell Duplikate anlegen und jegliche Veränderungen messbar machen.

Die Umstellung vom manuellen zum digitalen Modellieren erfordert von den betroffenen Anwendern die Bereitschaft, sich mit den neuen Medien auseinanderzusetzen. Grundsätzliche PC-Kenntnisse und Erfahrungen zum Beispiel mit Bildbearbeitungsprogrammen oder sogar CAD-Software erleichtern den Einstieg enorm. Die Erfahrung zeigt, dass vielen Vorgesetzten die privat erworbenen EDV-Kenntnisse ihrer Mitarbeiter nicht bekannt sind – es lohnt sich daher nachzufragen und diese bisher verborgenen Talente auch am Arbeitsplatz zu nutzen. Darüber hinaus ist als sinnvolle Vorbereitung auf die ersten Schulungen eine einfache Dokumentation der bisherigen Vorgehensweise bei der manuellen Herstellung orthopädischer Versorgungen zu empfehlen. Denn zum einen macht sich dadurch jeder Teilnehmer noch einmal Gedanken, worauf es bei seiner individuellen Methodik ankommt, zum anderen erlaubt ein Bezug auf die Dokumentation, eine Brücke zu den Modellierungsschritten am PC zu schlagen. Diese Praxis führt auch zu einer eindeutigen Aufgabenbeschreibung, was beim Scannen und Modellieren zu berücksichtigen ist, um einen hohen Standard in der Versorgungsqualität zu sichern.

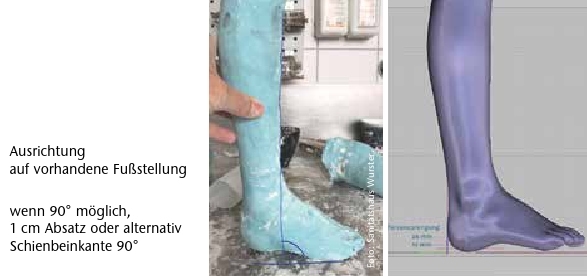

Abbildung 21 zieht beispielhaft einen Vergleich zwischen Werkstatt und PC bei der Vorbereitung einer Unterschenkelversorgung. Das Lot und die Winkelstellung sollten entweder schon beim Scannen sichergestellt sein (siehe auch Abb. 5) oder sorgfältig direkt nach dem Import der Scandaten in der Modelliersoftware erfolgen. Nun zahlen sich auch die Markierungen am Modell oder am Patienten aus. Vordefinierte Startdateien enthalten bereits alle wiederkehrenden Elemente und erleichtern die Standardisierung für alle Anwender. Bei der Übergabe eines Projekts gehen somit keine Informationen verloren. Hat sich eine bestimmte Vorgehensweise etabliert, sollte auch die Modelliersoftware diese Herangehensweise abbilden. Ebenso sollte die bisherige Methodik auch hinterfragt werden dürfen und durch die neuen Möglichkeiten optimiert werden. Die digitale Prozesskette erlaubt eine schnelle Ableitung von Varianten; somit kann auch einmal ein Versuch mit weiteren Versionen zu einem besseren Standard führen. So wie in dem gezeigten Beispiel die physiologisch korrekte Vorneigung erst nach der Erhöhung der Ferse erreicht wird, kann diese auch direkt beim Scannen berücksichtigt werden. Ebenso können für bestimmte Versorgungsarten auch weitere Korrekturen schon bei der Maßnahme bzw. beim Scannen vorgenommen werden, um Modellierschritte überflüssig zu machen.

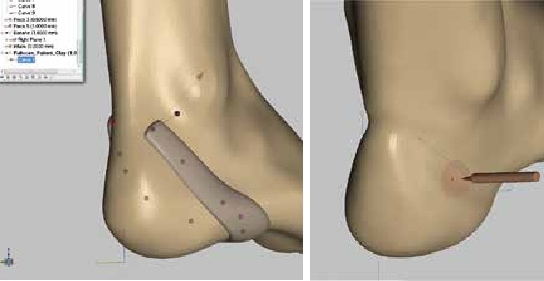

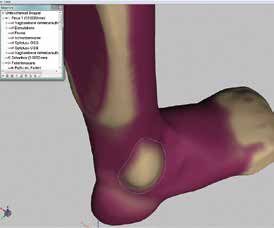

Anhand des oben dargestellten Unterschenkels werden nun die weiteren Arbeitsschritte aufgezeigt:

- Abbildung 22 zeigt die Korrektur durch Rotation im Sprunggelenk und anschließend im Vorderfuß; beide Korrekturen sind zuvor palpatorisch am Patienten geprüft worden.

- In Abbildung 23 wird der Originalscan eingeblendet und das Arbeitsmodell transparent geschaltet, um die Korrektur zu bewerten.

- Weitere Modellierschritte folgen, die einen Materialabtrag erfordern, hier der „Steigbügel“ an der Ferse (Abb. 24). Zu starke Konturierungen, wie hier im Beispiel an der Achillessehne, können nachträglich wieder entschärft werden.

- Wenn alle abtragenden Arbeitsschritte erfolgt sind, wird das Modell geschützt und entlastende Bereiche durch Materialauftrag bestimmt (Abb. 25).

Die Daten der Modellherstellung können nun als STL-Daten zur Berechnung der Fräsprogramme exportiert werden. Ist das Ziel die Erstellung einer 3D-gedruckten Orthese, so wird das Modell als Basis für den Schaft verwendet und abschließend vom Schaft abgezogen. Es können zusätzlich Gelenkdaten berücksichtigt und in die Konstruktion mit eingebunden werden. Es wird in Zukunft auch in der Orthopädie-Technik üblich sein, dass Hersteller von Komponenten wie zum Beispiel Gelenken deren relevante Daten für die Konstruktion bereitstellen (Abb. 26).

Die dargestellte Modellierlösung „Geomagic Freeform“ unterscheidet sich von herkömmlicher Konstruktionssoftware durch ihre spezielle Ausrichtung auf organische Formen, wie sie vor allem in medizinischen Anwendungen für patientenspezifische Versorgungen die Regel sind. Anders als gewohnt wird die Software nicht mit einer Maus, sondern mit einem haptischen Eingabegerät bedient. Das Eingabegerät vermittelt dem Anwender ein sogenanntes Force Feedback, das heißt, man fühlt die 3D-Daten am Bildschirm, als seien sie schon real. Diese Technik und das haptische Erlebnis sind schwierig zu beschreiben – Anwender bestätigen aber, dass sie Modelleuren, die handwerkliche Erfahrungen haben, den Zugang zur digitalen Modellierung erleichtern und dass die Navigation schneller und intuitiver als mit einer Maus erfolgt. Abbildung 27 stellt die beiden aktuellen Modelle der haptischen Eingabegeräte dar.

Fazit

Die Möglichkeiten der digitalen Prozesskette sind praktisch grenzenlos. Schon heute werden die oben beschriebenen Scan- und Modellierlösungen in vielen Bereichen der Orthopädie-Technik eingesetzt: Craniohelme, unterschiedlichste Orthesen und Prothesen, Leisten, Sitz- und Liegeschalen, Epithesen, Masken und Kosmetiken werden bereits digital geplant und gefertigt. Je nach Material- und Technologieverfügbarkeit werden die Versorgungen gefräst, über ein Modell oder direkt durch 3D-Druck hergestellt. Mit wachsendem Verständnis der Anwender nimmt die Geschwindigkeit der digitalen Workflows zu; die Auswahl geeigneter Scanner und Software wächst. Offene Schnittstellen sichern die Ausbaufähigkeit und Investitions-sicherheit der Technik. Fräszentren und industrielle Dienstleister bieten die Umsetzung der Daten bis hin zum 3D-Druck bereits an. Somit können auch Kleinstbetriebe durch überschaubare Investitionen an der Digitalisierung partizipieren. Die Wertschöpfung besteht in reproduzierbaren, intelligent konstruierten und perfekt auf den Patienten abgestimmten Versorgungen. Weiterhin kann die Orthopädie-Technik vom Trend zur Individualisierung profitieren, denn nicht nur Leistungssportler benötigen Maßan-fertigungen – die Anatomie- und Ergonomiekenntnisse des Orthopädie-Technikers sind auch für Hobbysportler wertvoll.

Digitale Herstellungsverfahren befinden sich in einem dynamischen Entwicklungsprozess und werden auch den Alltag im Gesundheitshandwerk nachhaltig verändern. Der Handwerker muss sich dieser Herausforderung stellen und sich die neuen Möglichkeiten zunutze machen. So wie in anderen Handwerkssparten die Digitalisierung schon früher begonnen hat und zahlreiche Unternehmen damit gewachsen sind, werden diesbezüglich konservative Betriebe auf Dauer nicht bestehen können. Universelle Lösungen ermöglichen den Handwerkern den schrittweisen Einstieg in die neuen Fertigungstechnologien. Die Einführung dieser Verfahren ist im Unternehmen als langfristiges Projekt zu sehen und sollte mit entsprechender Priorität verfolgt und mit genügend Kapazitäten ausgestattet werden. Der Autor hat bereits einige Unternehmen in diesen Prozessen begleitet und betrachtet 12 Monate als sinnvollen Zeitrahmen für den Einstieg in die neuen Technologien. Es gilt in dieser Zeit eine Mannschaft aufzubauen, die ihre Stärken aus Erfahrung und Offenheit für digitale Medien bündelt und jedes Mitglied entsprechend seinen Fähigkeiten fordert und fördert.

Der Autor:

Antonius Köster

Antonius Köster GmbH & Co. KG

Hünenburgstraße 6, 59872 Meschede

ak@innovative-cad-cam-solutions.com

Begutachteter Beitrag/reviewed paper

Köster A. Möglichkeiten der digitalen Prozesskette in der Orthopädie-Technik. Orthopädie Technik.,2018; 69 (5): 58–66

- Was sind heute noch Kontraindikationen der Kompressionstherapie? — 8. Januar 2026

- Erprobung additiv hergestellter Gesichtsorthesen — 7. Januar 2026

- Liner in der Unterschenkel-Prothetik — 6. Januar 2026