Einleitung

Verfolgt man die Entwicklung der prothetischen Kniegelenke über die vergangenen Jahrzehnte, beobachtet man eine rasante Entwicklung der funktionellen Möglichkeiten moderner Passteile. Es scheint nur noch eine Frage der Zeit, bis die Funktionen des anatomischen Gelenkes komplett durch technische Konstruktionen ersetzt werden können. Aber es gibt physikalische Limitierungen, wodurch bei allem technischen Fortschritt auch zukünftig kein vollständiger Funktionsersatz erreicht werden kann. Zum besseren Verständnis der Begrenzungen werden in den Ausführungen bewusst vereinfachte Darstellungen und Analogien verwendet.

Zur Verfügung stehender Bauraum

Frontalebene

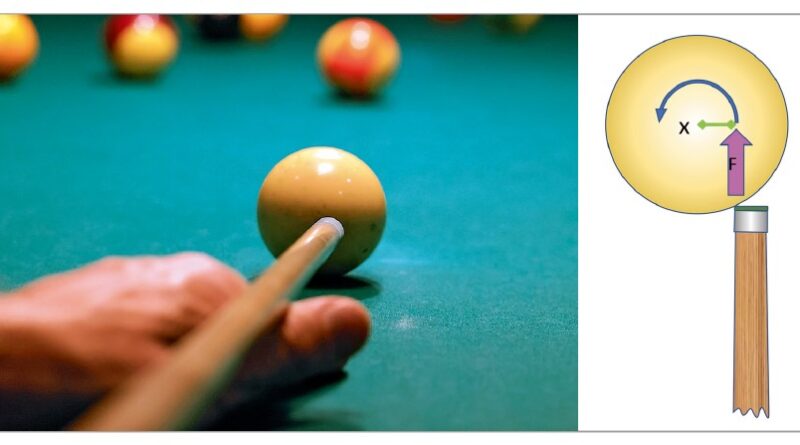

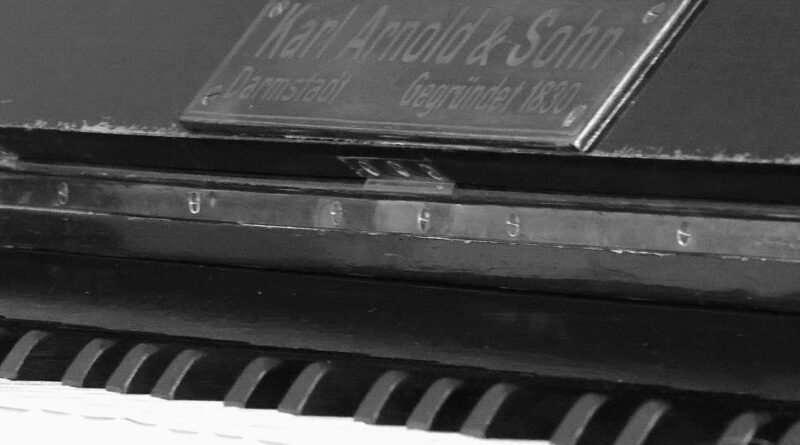

Die Problematik des Bauraums in der Frontalebene lässt sich gut am Bild einer Billardkugel verdeutlichen. Wird diese dezentral angespielt, entsteht eine Drehung der Kugel (Abb. 1). Der Masseschwerpunkt (x) hat das Bestreben, in seinem aktuellen Zustand (keine Bewegung) zu verharren und die beschleunigende Kraft (F) wirkt statt auf den Masseschwerpunkt auf einen daran wirkenden Hebelarm (grüne Linie). Die Kugel dreht sich entgegen dem Uhrzeigersinn (blauer Pfeil). Überträgt man diese Beobachtung auf ein Prothesenkniegelenk, so ruft eine dezentrale horizontale Beschleunigungskraft bei der Beugeeinleitung eine Drehung in der Transversalebene hervor. Medialisierung bzw. Lateralisierung (ML-Positionierung) des Passteils kann diesen Masseträgheitseffekt ohne Beeinflussung der prothesenaufbaubezogenen Stabilität des Gelenkes reduzieren, wenn das Kniegelenk durch seine Breite Raum dafür lässt (Abb. 2, 3). Die grundsätzliche Funktion des Kniegelenkes wird durch die Seitverschiebung nicht beeinflusst, solange die Verschiebung entlang der gleichen Gelenkachse erfolgt. Dies lässt sich an einem Klavierband verdeutlichen, bei dem alle Segmente auf einer Achse liegen und somit alle die gleiche Bewegungsrichtung zulassen (Abb. 4). Damit die dynamische Optimierung bezüglich der Schwungphaseneinleitung durch Verschiebung des Knies in der Frontaleben möglich bleibt, werden auch zukünftige Kniegelenke nicht die Breite des anatomischen Vorbildes einnehmen können, sondern eine schlanke Bauform aufweisen müssen.

Sagittalebene

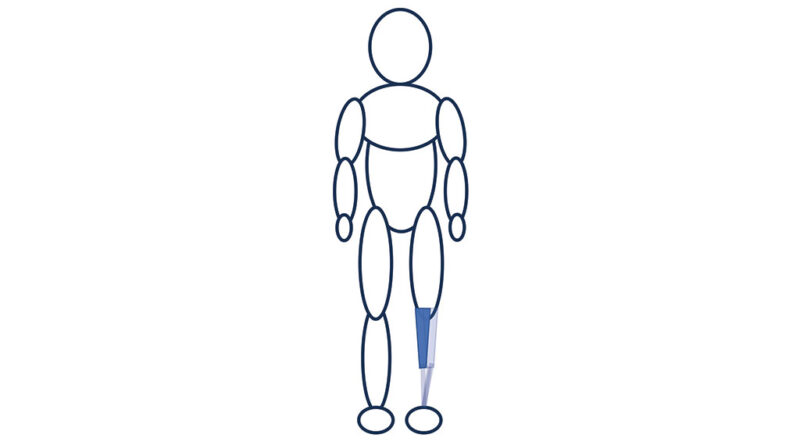

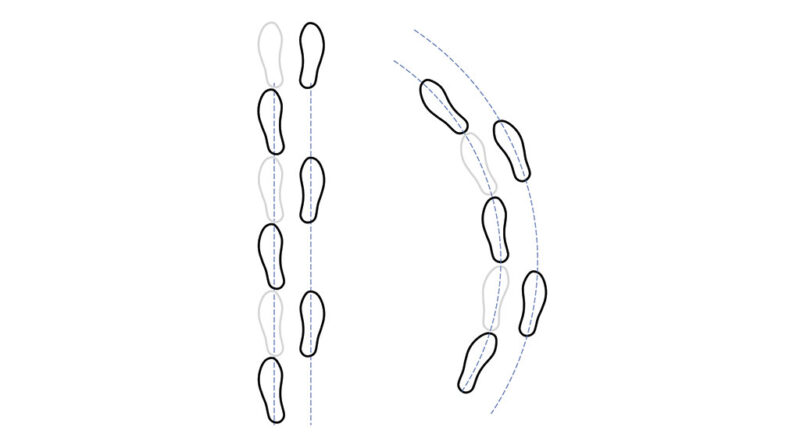

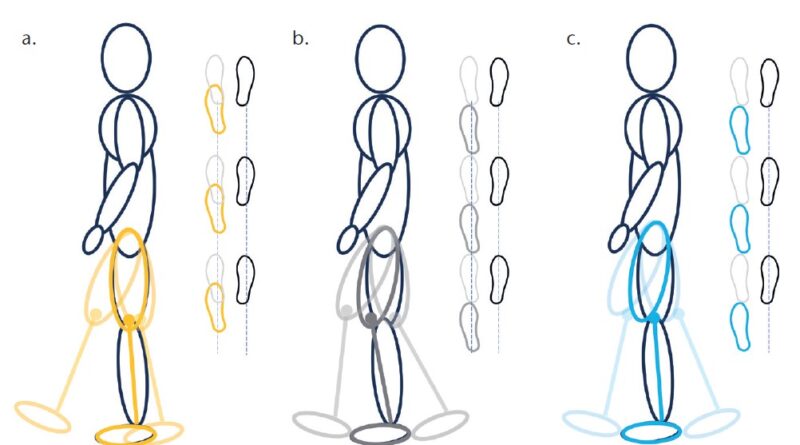

Auch in der Sagittalebene muss man sich Gedanken zum Bauraum machen. Dies ist darin begründet, dass bei vielen Patienten aufgrund einer Bewegungseinschränkung im Hüftgelenk der Stumpf nicht in physiologischer Neutralstellung eingestellt werden kann. Ein Extensionsdefizit in der Hüfte würde ohne weitere Kompensationen zu ungleichen Schrittlängen führen, was zur Folge hätte, dass der Patient zwangsläufig „nur Kurven“ laufen könnte (Abb. 5). Um dies zu verhindern, kann der Patient die Schrittlänge anpassen, indem er durch unterschiedliche Hüftwinkel unterschiedliche Schrittvor- und ‑rücklagen auf beiden Seiten generiert, was allerdings gleichzeitig zu einem asymmetrischen Gangbild führt (Abb. 6, 7a). Um eine symmetrische Schrittrücklage zu erreichen, muss der Schaft entsprechend des Extensionsdefizits in flektierter Position aufgebaut werden. Verbleibt dabei das Prothesenknie mittig unter dem Schaft, führt dies zu einer Verlagerung des Belastungsvektors hinter die Kniegelenkachse, damit zu einem beugenden Moment und somit zur Instabilität (Abb. 7b). Wird also der Prothesenschaft in mehr Flexion aufgebaut, muss gleichzeitig das Kniepassteil weiter nach hinten geschoben werden, um weiterhin eine sichere Funktion zu gewährleisten (Abb. 7c). Aus dieser Überlegung ergibt sich die Anforderung an das Kniepassteil, dass es auch in der Sagittalebene nicht den anatomischen Bauraum ausnutzen darf, damit ein Schieben nach hinten problemlos realisiert werden kann.

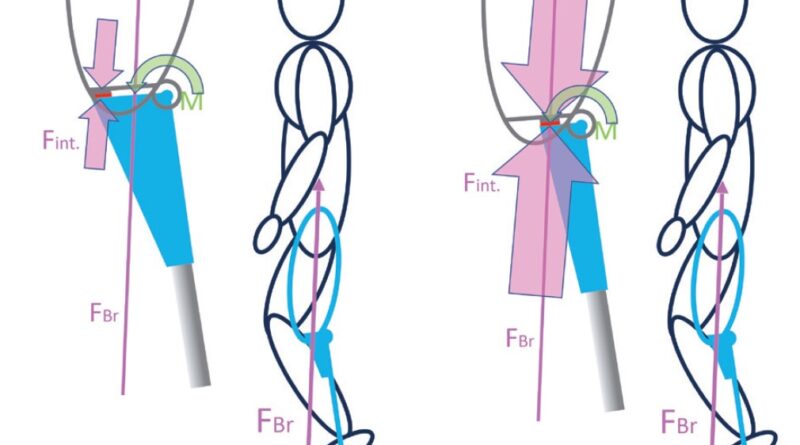

Durch eine Rückverlagerung des Kniegelenkes wächst aber gleichzeitig die mechanische Belastung auf seinem Extensionsanschlag. In der Abbildung 8a ist die interne Belastung des Extensionsanschlags Fint. durch die externe Bodenreaktionskraft bei Vorfußbelastung FBr dargestellt. Wird nun das Prothesenknie sehr kompakt, also mit geringem Abstand zwischen Drehpunkt und Anschlag konstruiert (Abb. 8a), damit es in der Sagittalebene möglichst viel Verschiebung innerhalb des zur Verfügung stehenden Bauraums ermöglicht, und eventuell in der Anwendung weiter zurückverlagert eingebaut, ergibt sich eine nochmals erhöhte Belastung auf den Anschlag, was den Konstrukteur vor eine entsprechend große Herausforderung bezogen auf die Festigkeit des Passteils stellt.

Innere Kräfte

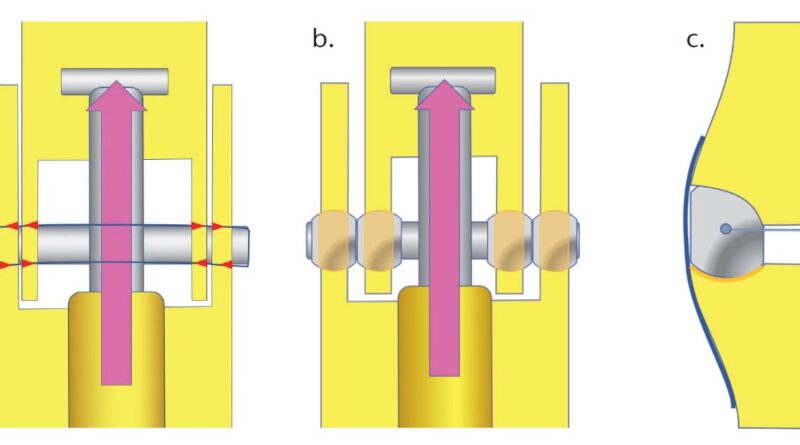

Die inneren Kräfte in einem prothetischen Kniegelenk kann man sich anhand des Vergleiches mit dem Löffelstiel an einem Bagger verdeutlichen (Abb. 9). Der Hebelarm der Schaufel ist im gewählten Beispiel ungefähr achtmal so lang wie der Hebelarm der Hydraulik. Daraus ergibt sich, dass die Hydraulik die achtfache Kraft aufbringen muss, um den Löffelstiel zu bewegen. Betrachtet man diese Kraft in der Draufsicht, kann man sich vorstellen, dass bei der Größe der Kraft ein deutliches Biegemoment auf die Achse einwirkt. Die Biegung der Achse unter Belastung führt aber dazu, dass die Achslager nicht mehr vollflächig belastet werden, sondern sich an den durch rote Dreiecke gekennzeichneten Stellen Belastungsspitzen ausbilden (Abb. 10a). Um diese Kraftspitzen abzubauen, kann man entweder eine stabilere Achse verwenden, die sich unter Belastung nicht durchbiegt, oder aber man setzt sphärische Achslager ein, die die Kraft gleichmäßig verteilen (Abb. 10b). Einen ähnlichen Aufbau findet man auch im anatomischen Kniegelenk, in dem die medialen und lateralen Gelenkanteile jeweils sphärische Gelenkflächen aufweisen. Erfolgt ein varisierendes oder valgisierendes Moment auf diese Konstruktion, so wird deutlich, dass die Anatomie zur Stabilisierung in der Frontalebene die maximal mögliche Hebellänge ausnutzt, da der jeweilige Hebel vom Mittelpunkt des Gelenkanteils bis zum gegenüberliegenden Seitenband reicht (Abb. 10c). Eine technische Imitation dieses anatomischen Gelenkaufbaus wird aber auch zukünftig nicht möglich sein, da für eine mechanische Gelenkkonstruktion immer eine Achse erforderlich sein wird.

Hebelverfall

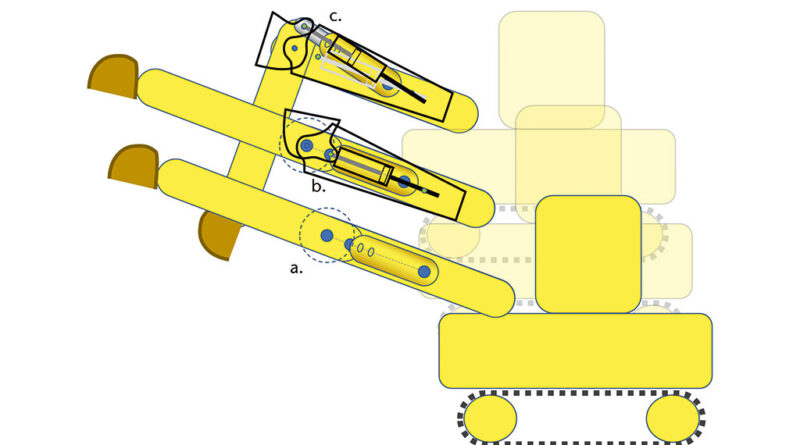

Betrachtet man den wirksamen Hebelarm einer Linearhydraulik in unterschiedlichen Winkelstellungen, so fällt auf, dass der Hebel am Baggerarm immer kürzer wird, je mehr sich das Gelenk der Streckstellung nähert. Ist die vollständige Streckung erreicht, kann die Hydraulik kein Moment mehr auf den Löffelarm ausüben (Abb. 11a). Diese Position wird in der Mechanik als Totpunkt bezeichnet. Überträgt man diese Betrachtung auf das prothetische Kniegelenk, dann wird dort der Totpunkt in der Beugestellung erreicht (Abb. 11b), während der Hebelarm in der Streckstellung maximal ist (Abb. 11c). Der in Streckstellung lange Hebel bietet Vorteile für die Feinjustierung der Anschlagsdämpfung in der terminalen Schwungphase. Andererseits ist das erforderliche Moment, um das Knie gegen Einbeugen zu sichern, am gestreckten Knie relativ gering und wird bei zunehmender Beugung unter Last größer. Das führt zu der theoretischen Überlegung, den Anlenkpunkt der Hydraulik weiter nach vorne und gleichzeitig weiter nach oben zu verlegen. Dadurch würde der wirksame Hebelarm in der Streckstellung kürzer und würde sich bei zunehmender Beugung vergrößern. Dies hätte jedoch gleichzeitig zur Folge, dass sich die Aufbauhöhe oberhalb der Gelenkachse vergrößert und das Gelenk somit für lange Stümpfe weniger geeignet wäre.

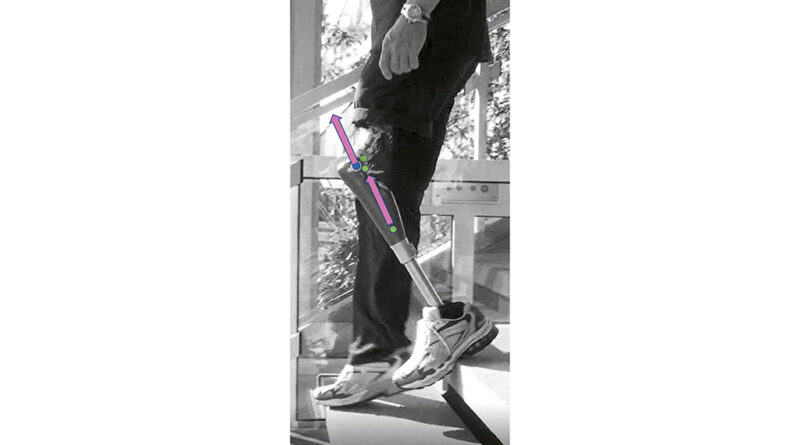

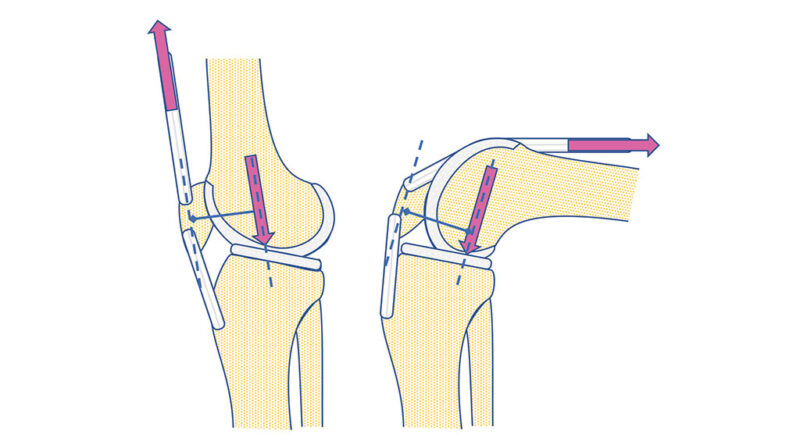

Eine weitere Auswirkung des Hebelverfalls ist die, dass beispielsweise beim hydraulisch gesteuerten Treppablaufen durch den sich verkürzenden Hebelarm die Kräfte der Hydraulik immer größer werden müssen, wodurch eine sehr starke Belastung auf die Gelenkachse wirkt (Abb. 12). Vergleicht man die hydraulische Steuerung des Prothesenkniegelenkes mit der exzentrischen Kontrolle durch die kniestreckende Muskulatur beim Nichtamputierten, so fällt auf, dass bei der muskulären Kontrolle die Zugkraft der gelenküberspannenden Quadrizepssehne die Gelenkpartner zusammenpresst (Abb. 13), während die Schubstange des hydraulischen Knies unter Belastung die Gelenkpartner auseinander drückt. Dadurch muss die Achslagerung nach proximal besonders tragfähig gestaltet werden.

Die physiologische Kniestabilisierung über den Zug der Quadrizepssehne mit eingelagerter Patella hat noch einen weiteren Vorteil, der bei der hydraulischen Drucksteuerung nicht zum Tragen kommen kann. Beim Treppablaufen steht der Unterschenkel nach vorne geneigt und der Schwerkraft folgend würde das Femur auf dem schräg stehenden Tibiaplateau nach vorne unten rutschen. Der Zug der Quadrizepssehne verhindert über die eingelagerte Patella mit deren Kraftübertragung auf das retropatellare Gleitlager diese Translationsbewegung (Abb. 14). Dieser Zugmechanismus fehlt beim prothetischen Kniegelenk und erhöht wiederum die Belastung im Achslager.

Gelenksteuerung

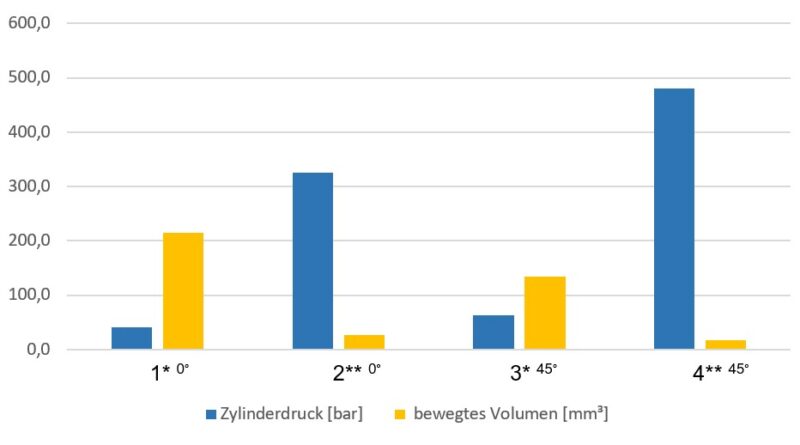

Soll das prothetische Kniegelenk nicht „nur“ die Schwungphase steuern, sondern auch eine kontrollierte Bewegung in der Standphase zulassen, so wird eine widerstandsstarke Hydraulik benötigt. Zwar lassen leistungsfähigere Sensoren, Motoren, Energiespeicher, Datenspeicher und Recheneinheiten den Platzbedarf für die elektronische Steuerung und die Energieversorgung „schrumpfen“, die mechanischen Anforderungen an die Hydraulik lassen aber keine wesentliche Verkleinerung der Hydraulikeinheit zu (Abb. 15). In Abbildung 16 sind der erforderliche Zylinderdruck sowie das zu bewegende Volumen für zwei unterschiedlich dimensionierte Hydrauliken in zwei unterschiedlichen Winkelstellungen dargestellt. Mit „klein“ ist eine Hydraulik beschrieben, deren Kolbendurchmesser und Hebellänge mit dem Ziel der Bauteilverkleinerung um die Hälfte zur Vergleichshydraulik reduziert wurden. Deutlich zu erkennen ist der exponentiell erhöhte Zylinderdruck, der nur mit sehr großem technischem Aufwand bewältigt werden könnte. Auf der anderen Seite wird das bewegte Ölvolumen so gering, dass eine fein abgestimmte Steuerung des Ölflusses kaum mehr möglich ist. Auch zukünftig wird also bei linearhydraulischen Prothesengelenken keine Verkleinerung der benötigten Systeme zu erwarten sein.

Ein weiterer Schwachpunkt der Kniesteuerung ist der, dass zwar repetitive Vorgänge, wie beispielsweise das Gehen in der Ebene, sehr gut auch in unterschiedlichen Geschwindigkeiten kontrolliert werden können. Unvorhergesehene Ereignisse bzw. außergewöhnliche Belastungssituationen können von der Steuerung jedoch nicht immer zweifelsfrei detektiert werden. Vor allem aber kann ein prothetisches Kniegelenk nicht spontan Energie zusetzen, es kann also nicht das Knie, falls es die Situation erfordert, unter Belastung weiter in Streckung bringen, wie es der Quadrizeps kann. Es kann nur durch die hydraulische Steuerung ein weiteres Beugen situationsadaptiert erschweren oder erleichtern.

Schlussrotation

Im physiologischen Stand findet bei der endgradigen Streckung des Kniegelenkes die sogenannte Schlussrotation im Kniegelenk statt. Dies hat die Aufgabe, die Beinachse passiv zu stabilisieren und damit das Stehen energieärmer zu gestalten. Rotationsmomente lassen sich beim Nichtamputierten z. B. über das 3D L.A.S.A.R. Posture nachweisen (Abb. 17); allerdings sind diese Momente vergleichsweise niedrig. Eine Übertragung dieser geringen Momente zwischen Anwender und Prothese über das Schaft-Stumpf-Interface ist mechanisch kaum zu bewerkstelligen. Aus diesem Grund werden auch zukünftig Prothesengelenke keine Schlussrotation aufweisen.

Fazit

Das menschliche Kniegelenk ist eine biomechanische Glanzleistung, deren Finessen auch zukünftig nicht in allen Details durch eine mechanische Konstruktion ersetzt werden können. Limitierende Faktoren sind neben dem zur Verfügung stehenden Bauraum und den zu beherrschenden inneren Kräften vor allem die aktive Kontrolle, die selbst mit energiegetriebenen Prothesenkomponenten nicht so schnell und feinfühlig wie im Original gewährleistet werden kann.

Der Autor:

Dipl.-Ing. Martin Pusch

Otto Bock HealthCare Deutschland GmbH

Max-Näder-Str. 15

37115 Duderstadt

Martin.Pusch@ottobock.de

Begutachteter Beitrag/reviewed paper

Pusch M. Was kein Prothesenknie der Zukunft leistet – eine Hommage an das größte Gelenk im menschlichen Körper. Orthopädie Technik, 2023; 74 (12): 30–34

- Vergleichende Prüfung konventioneller und additiv gefertigter Prothesenschäfte in Anlehnung an DIN EN ISO 10328:2016 — 10. März 2026

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026