Einleitung

Bereits seit Jahrzehnten steht die Prothetik im Fokus der Wissenschaft und unterliegt einem kontinuierlichen fortschrittlichen Wandel, der das Leben von amputierten Menschen mehr und mehr erleichtert. Eine wichtige Rolle spielen dabei maßangefertigte Liner, denn sie garantieren nicht nur eine präzisere und komfortablere Versorgung, sondern revolutionieren zudem die Herangehensweise an komplexe Prothesenversorgungen. Dieser Artikel widmet sich der tiefgreifenden Analyse der einzelnen Indikationen und deren Herausforderungen, denen Prothesenträger gegenüberstehen, sowie innovativen Lösungen, die Maßliner bieten können. Die verschiedenen Aspekte, von der manuellen Anpassung bis zur digitalen Fertigung, werden erläutert, um ein umfassendes Verständnis für die Leistungsfähigkeit und Vielseitigkeit dieser Technologie zu vermitteln.

Maßliner: verschiedene Ausführungen, unterschiedliche Ergebnisse

Die Herstellungsverfahren von Maßlinern haben sich im Laufe der Zeit erweitert, sodass es heute viele alternative Fertigungsverfahren gibt, deren Erzeugnisse häufig unter dem Oberbegriff „Maßliner“ zusammengefasst werden. Die am häufigsten verwendeten Verfahren zur Herstellung werden im Folgenden vorgestellt.

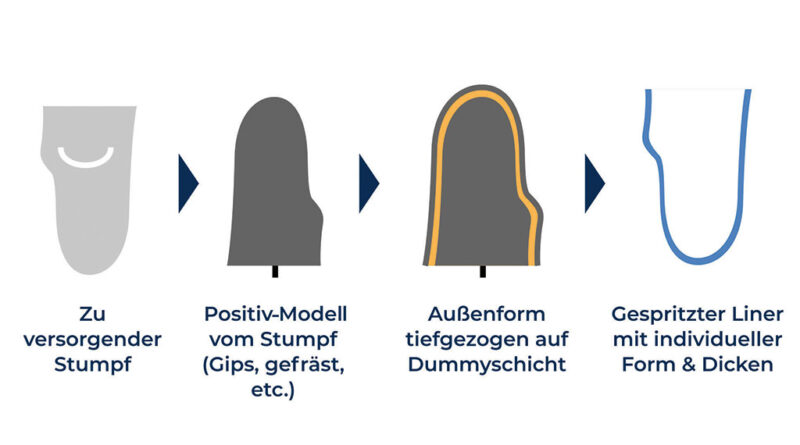

Ausspritzen

Das manuelle Ausspritzen eines Modells ist ein traditionelles, bewährtes Verfahren und wichtiger Bestandteil der Prothetik. Zunächst wird ein Abdruck des Stumpfes genommen, in der Regel mithilfe von Gips; immer häufiger greift man aber auf digitale Optionen wie den 3D-Scan zurück. Anschließend wird ein Modell hergestellt, das in der Regel aus Gips besteht oder durch eine CNC-Fräse gefertigt wird. Eine zusätzliche Schicht (ein Dummy), der auf das Positiv aufgebracht wird, gibt die finale Materialstärke des Liners vor. Durch Schleifen des Dummys oder Auftragen von zusätzlichem Material können die lokalen Dicken des Liners verändert werden. Der Dummy wird mit einer Außenschale überzogen und in Folge entfernt. Danach kann RTV-Silikon in den Hohlraum zwischen Außenschale und Positivmodell gespritzt werden. Nach dem Aushärten wird auch die Außenschale entfernt. Um die Dehnungseigenschaften des Materials besser kontrollieren zu können, kann auf die äußere Fläche des Liners optional eine nicht-haftende Textilbeschichtung geklebt werden (Abb. 1).

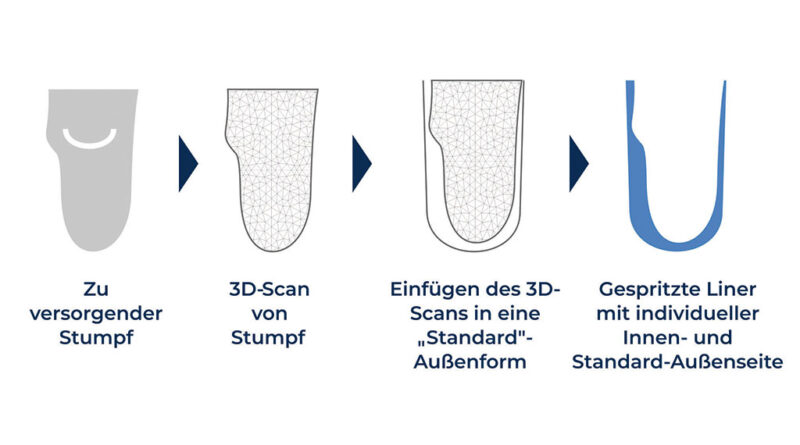

Spritzguss

Im Bestreben, die Herstellung von maßangefertigten Linern zu industrialisieren, haben einige Hersteller ein spritzgussbasiertes Verfahren entwickelt, das im Vergleich zur klassischen Methode erhebliche Effizienzsteigerungen ermöglicht. Bei diesem halbdigitalisierten Verfahren wird zunächst ein 3D-Scan des Stumpfes angefertigt. Dieser 3D-Scan wird digital modifiziert und in eine standardisierte Form (konisch oder zylindrisch) eingefügt. Der Zwischenraum, der so entsteht, wird ausgespritzt, sodass das Endprodukt eine individuelle Innenform (z. B. Berücksichtigung von Narben) und eine standardisierte Außenform aufweist (Abb. 2).

Die standardisierte Außenform ermöglicht eine qualitativ hochwertige Verarbeitung, da der Stoffbezug sehr kontrolliert aufgebracht werden kann. Die lokalen Dicken des Liners ergeben sich jedoch aus der (Innen- minus Außen-)Form und können nicht frei angepasst werden.

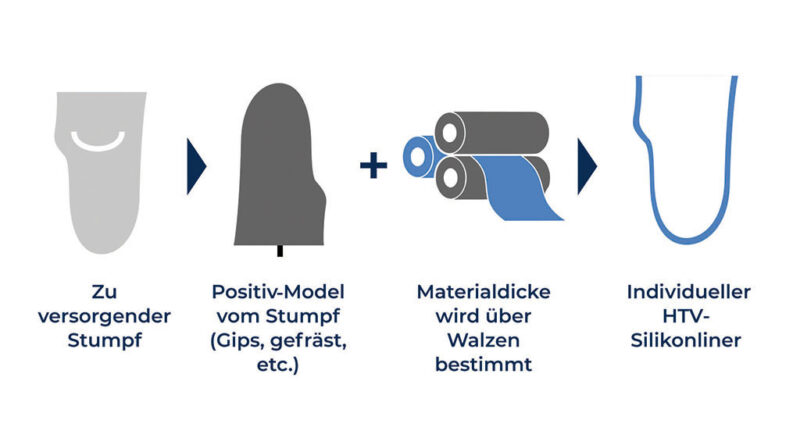

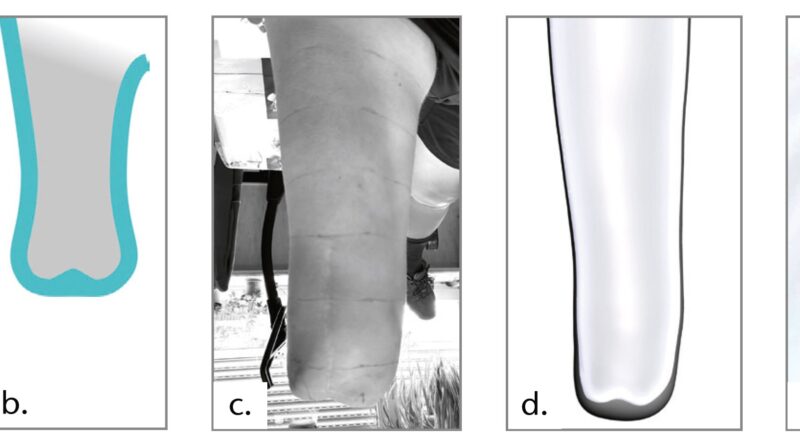

HTV (Festsiliconkautschuk)

HTV-Liner werden ebenfalls als individuelle Silikonliner (oder Silikonschäfte) bezeichnet. HTV-Silikon ist ein zweikomponentiges, pastenartiges Material, das in Platten hergestellt und auf ein Gipspositiv aufgetragen wird. Die Dicke des Liners kann durch das Auftragen mehrerer Schichten oder durch die Kontrolle der Dicke der verwendeten Schicht bestimmt werden (Abb. 3).

Da auch dieses Herstellungsverfahren in Handarbeit erfolgt, lassen sich die Eigenschaften der Dicke nur bedingt reproduzieren. HTV-Liner sind aufgrund der höheren Shore-Härte sehr haltbar, können aber in der Regel nicht auf den Stumpf aufgerollt werden. Stattdessen muss der Stumpf eingezogen werden.

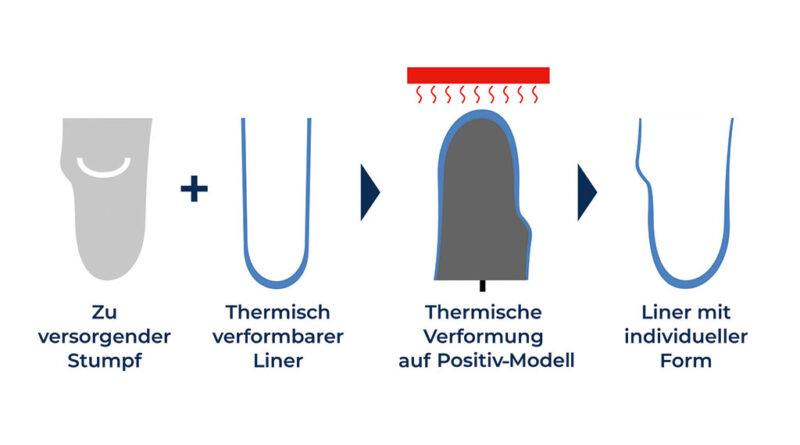

Thermoverformbar

Eine Alternative zu maßangefertigten Linern ist die Verwendung eines standardisierten Liners, der aus einem thermoformbaren Material hergestellt wird. Bei diesem Verfahren wird der Liner auf ein Positivmodell des Stumpfes gezogen und für eine bestimmte Zeit erwärmt. Nachdem das Material abgekühlt ist, behält es die Form bei, die es bei den hohen Temperaturen angenommen hat, und erhält so seine individuelle Form (Abb. 4).

Diese Art von Linern ermöglicht eine bessere Anpassung an ungewöhnliche Formen, die Dicke kann allerdings nicht verändert werden. Außerdem kann diese Art von Linern nur bis zu einem gewissen Grad verformt werden. Das bedeutet: Für manche Stumpfformen lässt sich kein standardisierter thermoformbarer Liner finden, dessen Form so weit umgeformt werden kann, dass eine gute Passform erreicht wird.

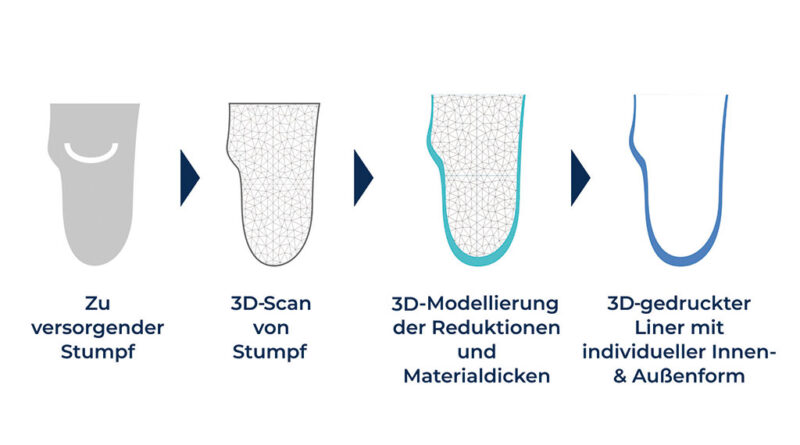

3D-Silikondruck

Das neueste Verfahren zur Herstellung individueller Liner basiert auf einem vollständig digitalen Prozess: dem 3D-Druck von Silikon. Auch hier wird im ersten Schritt ein 3D-Scan des Stumpfes genommen. Der 3D-Scan wird anschließend digital nachbearbeitet, um die spätere Kompression anzupassen und die Dicken zu bestimmen. Die Dicken können lokal präzise gesteuert werden, um die gewünschten Funktionen (z. B. Dämpfung, Flexibilität, Propriozeption) zu erfüllen. Mithilfe eines 3D-Silikondruckers wird dann das digitale Modell hergestellt. Im letzten Schritt wird der fertige 3D-gedruckte Liner mit einem Stoffbezug und dem gewünschten Anbindungssystem versehen (Abb. 5).

Auswirkungen der Herstellungsprozesse auf die Produkteigenschaften und Leistungen

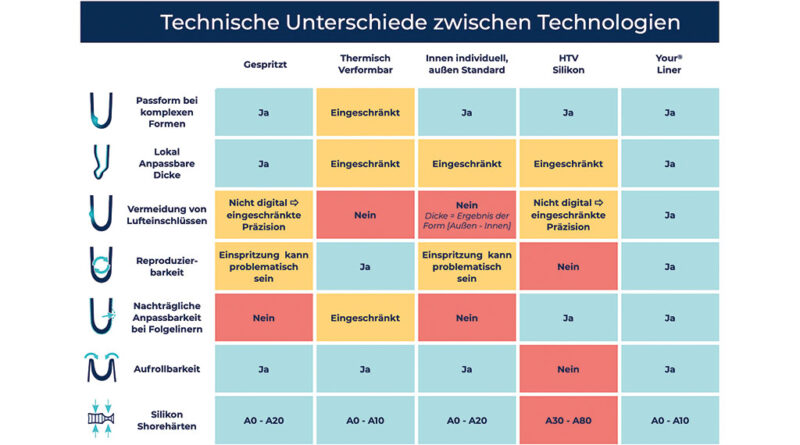

Auch wenn alle Liner, die aus den oben beschriebenen Herstellungsverfahren hervorgehen, als maßgefertigte Liner bezeichnet werden, haben die Produkte je nach Herstellungstechnologie unterschiedliche Eigenschaften und bieten unterschiedliche Leistungen. Das liegt an den vielen Herstellern, die diese Fertigungstechnologien anwenden. Die vorliegende Leistungsbewertung ist daher nicht qualitativ und je nach Hersteller potenziell ungenau.

Darüber hinaus werden wichtige Leistungsfaktoren mit einbezogen, wenn es um die Wahl eines maßgeschneiderten Liners geht, wie z. B. Lieferzeit, Haltbarkeit, Ästhetik, hochwertige Verarbeitung, Auswahl an verschiedenen Anbindungsmöglichkeiten oder Support, Service und Fachwissen. Diese Faktoren werden in der obigen Analyse nicht berücksichtigt, da sie ebenfalls herstellerabhängig sind. Unterschiede der funktionalen Merkmale und Leistungen der Technologien sind in Tabelle 1 dargestellt.

Im weiteren Verlauf konzentrieren wir uns auf 3D-gedruckte Liner, da diese das breiteste Leistungsspektrum abdecken. Viele der in den folgenden Abschnitten erörterten Punkte gelten sicherlich auch für andere Arten von maßgefertigten Linern, einige jedoch möglicherweise nicht.

Typische Versorgungsprobleme

Maßgeschneiderte Liner können Lösungen für eine Vielzahl von Indikationen bei allen Arten von Amputationen bieten. Diese Indikationen wurden in fünf Hauptkategorien eingeteilt, die im Folgenden erläutert werden.

Kompression und Passform

Die Verwendung eines Liners, der die richtige Kompression auf den Stumpf ausübt, ist der Schlüssel zu einer erfolgreichen Prothesenversorgung. Einen Liner zu finden, der diesen Anforderungen gerecht wird, ist jedoch nicht immer einfach.

Eine zu hohe Kompression kann den Blutfluss behindern, was zu einem Taubheitsgefühl im Stumpf führen kann oder dazu, dass der Liner nicht über einen längeren Zeitraum getragen werden kann. Zudem kann es zu einem unangenehmen Tragegefühl und Hautreizungen kommen. Eine zu geringe Kompression hingegen erhöht das Risiko, aus dem Liner herauszurutschen und die Haftung zu verlieren, sodass die Prothese nicht mehr sicher getragen werden kann oder zumindest nicht mehr gefühlt wird. Eine unzureichende Kompression wird auch mit dem Auftreten von Lufteinschlüssen zwischen Stumpf und Liner, mit übermäßigem Schwitzen sowie reibungsbedingten Hautverletzungen wie Blasen oder Reizungen in Verbindung gebracht.

Standardliner existieren in allen möglichen Größen und oft in zylindrischer oder konischer Form, alle sind von Natur aus vordefiniert. Die meisten Stümpfe lassen sich mit dem gewählten Standardliner gut versorgen, sodass die Kompression entlang des Stumpfes ausreichend ist. In einigen Fällen ist die Übereinstimmung zwischen Stumpf- und Linerform jedoch suboptimal und dient eher als Kompromiss und nicht als ideale Lösung.

Maßgefertigte Liner, können eine viel besser kontrollierte Anpassung an den Stumpf und damit eine homogenere Kompression gewährleisten, da sie auf der Grundlage der anatomischen Form des zu versorgenden Stumpfes hergestellt werden. Dies gilt für alle Formen, insbesondere aber für Stümpfe mit großer Umfangsvariation oder Birnenformen.

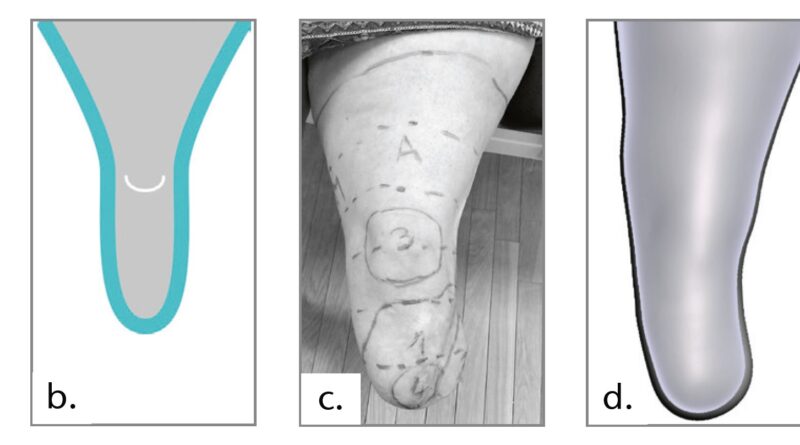

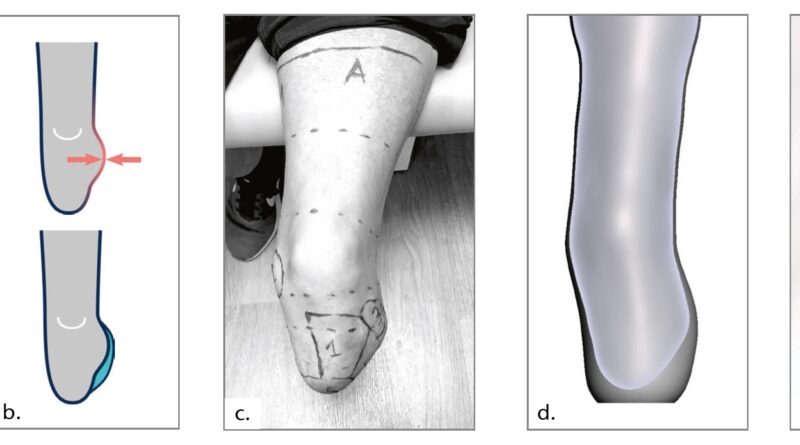

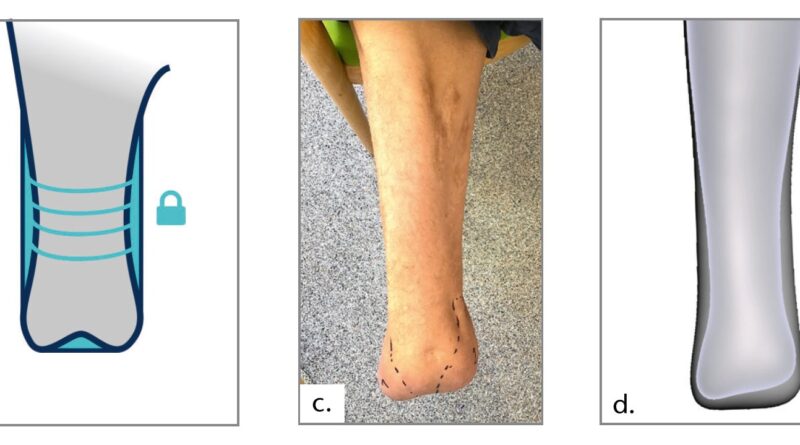

Beispiel 1: TT-Stumpf mit konischer Form

Bei einem TT-Stumpf erweist sich ein Standardliner als ungeeignet, da er am Oberschenkel zu eng anliegt. Ein Maßliner hingegen kann am ganzen Stumpf eine gleichmäßige Kompression erreichen (Abb. 6).

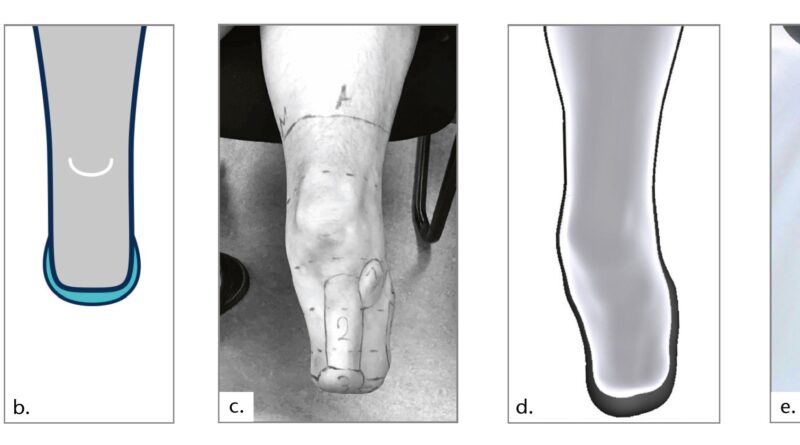

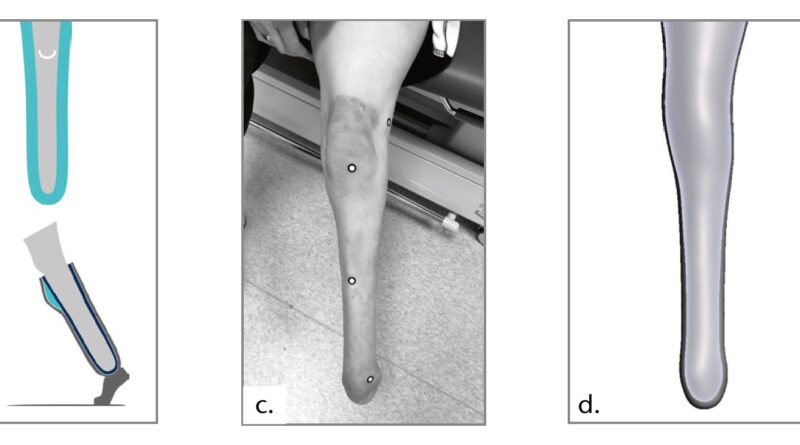

Beispiel 2: Fehlbildungen

Ebenso können angeborene oder Dysmelie-Fälle eher ungewöhnliche Formen aufweisen, für die es oft keine geeignete Standardliner auf dem Markt gibt. Die Alternative zur Verwendung eines maßgefertigten Liners bestünde in solchen Fällen darin, überhaupt keinen Liner zu verwenden. Maßgefertigte Liner sind oft die einzige Möglichkeit, diesen Anwendern alle Vorteile zu bieten, die mit einem Liner einhergehen (Abb. 7).

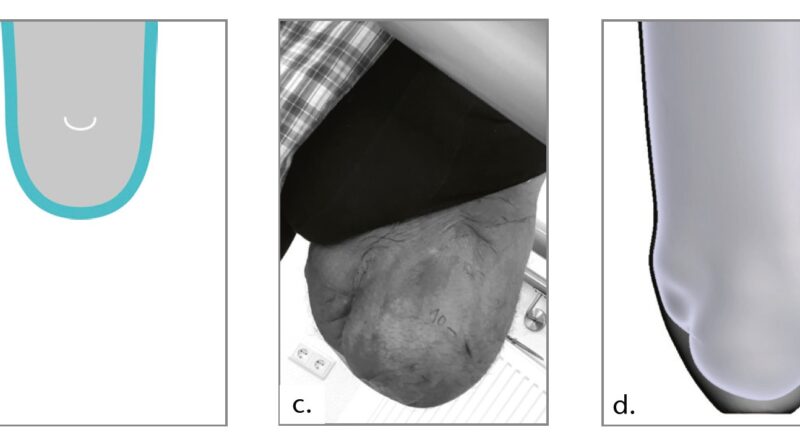

Beispiel 3: Knieexartikulationen mit prominenten Kondylen

Eine unzureichende Kompression kann auch das Ergebnis eines Ungleichgewichts zwischen der Form des Liners und der Form des Stumpfes sein. Die kantige distale Form der Femurkondylen bei knieexartikulierten Gliedmaßen ist ein gutes Beispiel dafür, wie ein schlecht sitzender Liner Kompression in einem Bereich ausüben kann, wo sie nicht erwünscht ist (Abb. 8).

Beispiel 4: Prominenter Fibulakopf

Knöcherne Prominenzen sind in der Versorgung mit Prothesen allgegenwärtig. Insbesondere bei der Herstellung und Anpassung ist es entscheidend, die knöchernen Prominenzen des Stumpfes angemessen zu berücksichtigen. Wenn dies nicht geschieht, können Druckstellen entstehen, die nicht nur Schmerzen verursachen, sondern auch die Haut schädigen können. Das vordefinierte Dickenprofil von konfektionierten Linern wird den individuell anatomischen Gegebenheiten des Stumpfes nicht immer gerecht. Ein Liner mit einem dick ausgelegten Profil mag zwar den prominenten knöchernen Bereich angemessen schützen, führt jedoch zu einer eingeschränkten Ansteuerung der Prothese sowie einer verminderten Propriozeption. Des Weiteren birgt die standardisierte Formgebung das Risiko einer Überdehnung des Liners (z. B. Fibulaköpfchen) und damit einer übermäßigen Druckausübung auf prominente Stellen des Stumpfes. Durch die Verwendung eines individuell angefertigten Liners können die aufgeführten Probleme auf ein Minimum reduziert, wenn nicht sogar gänzlich vermieden werden (Abb. 9).

Lokale Linerdicken

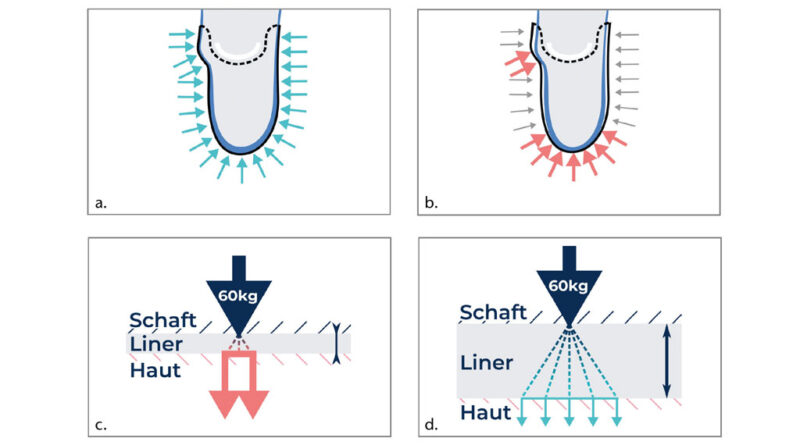

Die Anpassung der lokalen Dicken des Liners an die anatomischen Gegebenheiten der Gliedmaße kann dem Prothesenträger zahlreiche Vorteile bieten.

Einer davon ist die Verwendung einer dickeren Materialschicht im Bereich der druckempfindlichen Zonen. Da das Volumen des Stumpfes im Laufe des Tages variiert, kann sich der Sitz des Schaftes ändern und es können lokale Druckspitzen auftreten. Eine dickere Polsterschicht trägt dazu bei, die Belastung auf einen größeren Bereich zu verteilen und somit den Druck an der Hautoberfläche von der vom Schaft verursachten Druckspitze zu verringern. Dies kann einen deutlich höheren Komfort und ein geringeres Risiko von Hautverletzungen bewirken (Abb. 10).

Patienten, deren erste Amputation mehrere Jahre zurückliegt, neigen dazu, im Laufe der Zeit Muskeln und Weichgewebe zu verlieren, was dazu führt, dass knöcherne Strukturen unter der Haut zum Vorschein kommen.

Viele Unterschenkelamputierte weisen knöcherne Vorsprünge auf, die sie für das oben beschriebene Problem sehr empfindlich machen können. In solchen Fällen kann eine zusätzliche Polsterung der Knochenvorsprünge den Tragekomfort verbessern (Abb. 11).

Eine weitere Möglichkeit der lokalen Dickenanpassung besteht darin, die Stärke des Liners auf Kniehöhe auf ein Minimum zu reduzieren, um die Kniebeugung für transtibial Amputierte zu verbessern. Dies ermöglicht eine maximale Dehnung, minimiert die Kompression auf die Kniescheibe und begrenzt die Faltenbildung in der Kniekehle (Fossa poplitea).

Lange Stümpfe, wie Knöchel- oder Knieexartikulationen, profitieren ebenfalls von einer individuell angepassten Materialstärke. Die distale Dicke des Liners kann reduziert werden (vor allem bei distaler Belastbarkeit), um im Vergleich zu Standardlinern manchmal bis zu einen Zentimeter einzusparen. Dies wirkt sich nicht nur positiv auf das ästhetische Erscheinungsbild aus, sondern kann auch die Verwendung dynamischerer Prothesenkomponenten ermöglichen, die das allgemeine Versorgungsergebnis positiv beeinflussen.

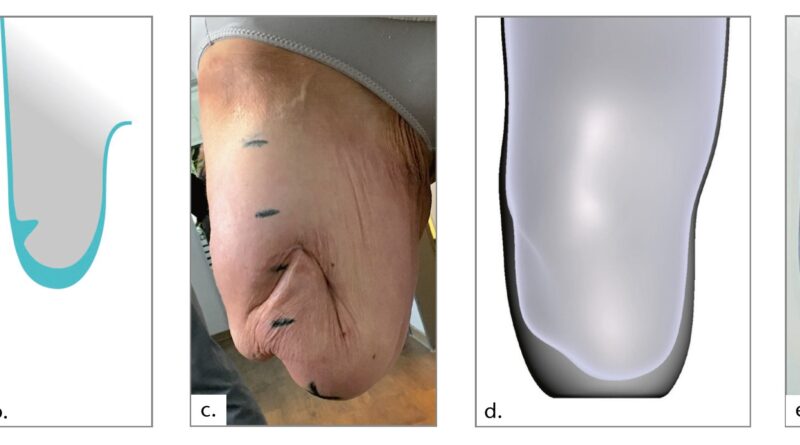

Narben und Hinterschneidungen

Die Behandlung von Stümpfen mit Narben oder Hinterschneidungen mit einem Standardliner kann zu verschiedenen Komplikationen führen. Oft bleiben Lufteinschlüsse zwischen Haut und Liner, welche übermäßiges Schwitzen und reibungsbedingte Hautverletzungen auslösen können. Maßgefertigte Liner können diesem Problem entgegenwirken. Durch die zusätzliche Verwendung von Material im Bereich der Narbe oder der Hauteinziehung können die Lufteinschlüsse minimiert werden (Abb. 12).

Unter einer unzureichenden Kompression und dem Problem von Lufteinschlüssen können auch Patienten mit Stümpfen, deren distaler Umfang größer ist als der proximale (oft als „birnenförmig“ bezeichnet), leiden. Neben den beschriebenen Kompressionsvorteilen, die maßgefertigte Liner mit sich bringen, können sie auch die Birnenformen kompensieren, sodass der Stumpf durch den Liner eine harmonische Form erhält.

In schwerwiegenden Fällen macht der Ausgleich das Abrollen des Liners auf dem Stumpf schwerer oder sogar unmöglich, sodass ein Ausgleich nicht immer wünschenswert ist. In weniger schweren Fällen können kompensierte Liner jedoch das Anziehen des Schaftes erleichtern und die Verwendung einer Vakuumanbindung ermöglichen (Abb. 13).

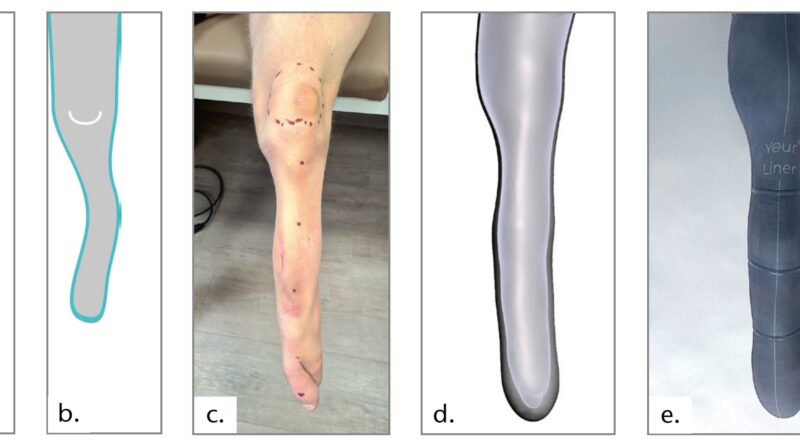

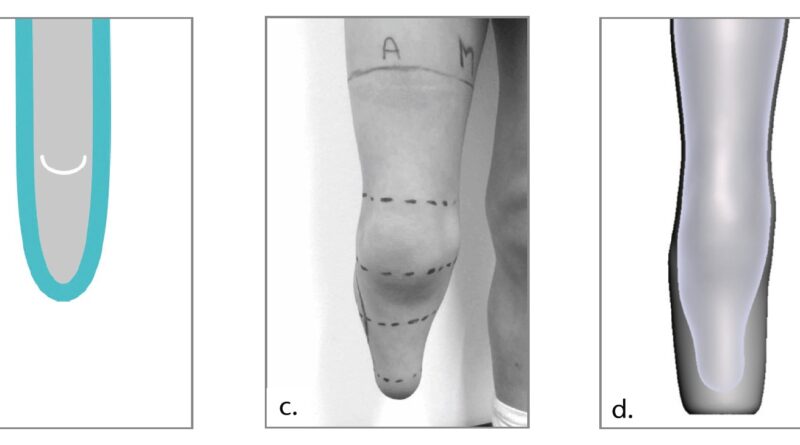

Besondere Formen und Größen (Umfang, Länge, angeboren, Pädiatrie)

Die meisten Prothesenträger finden in der großen Auswahl an verfügbaren Linermodellen einen passenden Standardliner. Dennoch weist jeder Nutzer einzigartige Merkmale auf und die verfügbaren Größen und Formen reichen manchmal nicht aus, zum Beispiel bei sehr langen Stümpfen, wie Knöchelexartikulationen, Kinderstümpfen, Dysmelien/Exostosen oder Stümpfen mit großem Umfang. Aus Sicht des Autors wird in den oben genannten Fällen nur sehr selten ein wirklich passender Liner von der Stange gefunden. Wird zum Beispiel ein sehr langer Stumpf einer großen Person mit einem Standardliner versorgt, besteht die Gefahr, dass der proximale Bereich des Liners zu kurz ist oder dass er aufgrund seines vorgegebenen Profils (z. B. Knöchel-Exartikulation – langer Hebel an der Tuberositas tibiae) im proximalen Bereich nicht ausreichend gepolstert ist (Abb. 14). Ein maßgefertigter Liner kann entsprechend angepasst werden und speziell auf solche besonderen Bedürfnisse eingehen.

Bei großen und voluminösen Stümpfen, die außerhalb der verfügbaren Größen liegen, wird oft ein Kompromiss eingegangen, indem ein zu kleiner Liner verwendet wird. Dies kann zu einem unangenehmen Tragegefühl aufgrund der erhöhten Kompression sowie zu Hautreizungen und Spannungsblasen am proximalen Rand des Liners führen (Abb. 15).

Auch die prothetische Versorgung von Kleinkindern stellt Orthopädietechniker:innen oft vor große Herausforderungen. Für kleine Stumpfgrößen gibt es oft keine geeigneten Liner, da die Zahl der Nutzer für die Industrie einfach nicht ausreicht und daher nicht rentabel ist. Aus diesem Grund werden für pädiatrische Patienten häufig Liner aus der Armprothetik verwendet. Aus Sicht des Autors sollte die prothetische Versorgung von Kindern immer auf einem individuell angepassten Liner basieren. Die empfindlichen Stümpfe sind bereits eingeschränkt und müssen so gut wie möglich geschützt werden, um das Risiko einer späteren Amputation zu minimieren. Außerdem kann zwischen den einzelnen Linererneuerungen die Dicke des Liners reduziert werden, um die natürliche Volumenzunahme während des Wachstums auszugleichen (Abb. 16). Dies funktioniert zwar nur in begrenztem Umfang, kann aber die Passform eines Schaftes verbessern, aus dem der Benutzer bereits herausgewachsen ist.

Fazit

Die auf Erfahrung basierenden Beispiele zeigen eindrücklich, dass Silikonliner nach Maß für anspruchsvolle Versorgungssituationen eine bessere Lösung sind als konfektionierte Silikonliner. Die reproduzierbare Individualität in der Fertigung in Bezug auf Kompression, Passform und Oberflächengestaltung sind wesentliche Merkmale und Vorteile, ebenso lokal angepasste Dicken und Festigkeiten. Weil maßangefertigte Liner über eine gleichmäßige Kompressionsverteilung verfügen und sich wie eine zweite Haut um den Stumpf legen, sind sie vermindert Druckspitzen ausgesetzt, was sich positiv auf die Haltbarkeit des Materials auswirkt. Die flexiblen Eigenschaften der eingesetzten Silikone sind besonders nutzerfreundlich. Da sie sehr formstabil sind und über keine Fließeigenschaften verfügen, bedarf es beim Anlegen eines Silikonliners besonderer Vorsichtsmaßnahmen. Um einen optimalen Tragekomfort und die gewünschte Kompression zu erreichen, sollte die vorgegebene Position des Liners stets berücksichtig und überprüft werden, um eine Verdrehung zu verhindern. Auf diese Weise können Maßliner einen wesentlichen Beitrag leisten, um die Lebensqualität und die Mobilität von Menschen mit Amputationen zu steigern.

Interessenkonflikt:

Der Autor ist Mitarbeiter der Swiss Motion Technologies SA (MotionTech), einem Unternehmen, das 3D-gedruckte Silikonliner anbietet.

Der Autor:

Enrico Gibson

Swiss Motion Technologies SA

Chem. du Closel 5

1020 Renens

Schweiz

enrico@motiontech.ch

Begutachteter Beitrag/reviewed paper

Gibson E. Silikon-Maßliner: effiziente Lösungen für anspruchsvolle Prothesenversorgungen. Orthopädie Technik, 2024; 75 (7): 28–35

- Ein praxisnahes Versorgungskonzept zur modernen Korsetttherapie bei adoleszenter idiopathischer Skoliose (AIS) — 6. Juli 2025

- Compliance in der Skoliose-Korsettversorgung – Einflussfaktoren und Herausforderungen einer erfolgreichen Therapie — 5. Juli 2025

- Elektrische Anregung eines Teleskop-Phantoms – Fallstudie an einer beinamputierten Patientin — 4. Juli 2025