Warum sich das nicht nur aus Gründen der Nachhaltigkeit lohnt, sondern auch wirtschaftlich auszahlt, erläutert Geschäftsführer Milan von dem Bussche im Gespräch mit der OT-Redaktion.

OT: Sie haben die Firma mit 16 Jahren gegründet. Nicht unbedingt ein Alter, in dem man sich mit Recycling beschäftigt. Was hat Sie zur Firmengründung inspiriert?

Milan von dem Bussche: Meine Freunde und ich haben damals Handyhüllen mit dem 3D-Drucker hergestellt. Durch die Prototypen entstand viel Müll. Und Geld für Filament hatten wir nicht. Da dachten wir uns: Können wir nicht aus den alten Hüllen neues Filament machen? Getrieben wurden wir dabei nicht von dem Gedanken, etwas für die Umwelt zu tun. Wir fanden es einfach logisch, wertvolle Kunststoffe nicht zu verbrennen, sondern sie im Kreislauf zu führen. Das ist auch heute noch unsere Devise. Recycling ist nicht immer sinnvoll, aber manchmal – und in diesem Fall – eben schon.

OT: Wie genau läuft der Recycling-Prozess bei Ihnen ab?

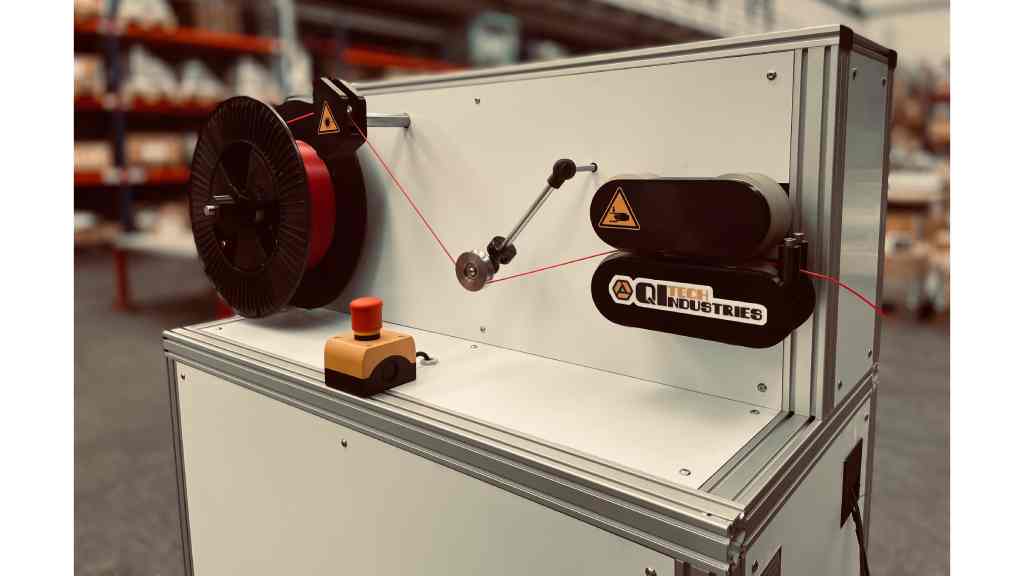

Von dem Bussche: Das Plastik, das wir verarbeiten, beziehen wir aus verschiedenen regionalen Quellen. Dazu gehören zum Beispiel Fußleisten, Zuschnittreste und vor allem Deckel von Glasflaschen. Aus den Deckeln machen wir die Spulen und aus dem Rest das Filament. Wir schreddern das Plastik und schmelzen das entstandene Granulat bei 200 bis 300 Grad zu einem langen Faden, der anschließend gekühlt und zur Überwachung des Filamentdurchmessers mit Lasern gemessen wird. Das Filament wird dann auf Spulen gewickelt, sodass es von unseren Kunden für den 3D-Druck genutzt werden kann.

OT: Auf Ihrer Website kann man Sie buchstäblich in Flaschendeckeln baden sehen. Warum genau haben Sie sich für dieses Abfallprodukt entschieden?

Von dem Bussche: Das hat tatsächlich einen ganz banalen Grund (lacht). Wir hatten früher keinen Schredder und haben den Küchenmixer von meiner Mutter benutzt. Das meiste war zu groß, eine Tupperdose passte da zum Beispiel nicht rein. Was wir brauchten, waren sehr kleine Plastikteile. Deckel konnten wir durch die Unterstützung von Restaurants, Hotels und Arztpraxen schnell und viel sammeln. Mittlerweile arbeiten wir mit einem Wasserhersteller zusammen, bei dem die Mehrwegdeckel nach der Rücknahme ohnehin abgeschraubt werden. Die nächste Herausforderung war es dann, die Farbreinheit zu gewährleisten.

OT: Wie ist Ihnen das gelungen?

Von dem Bussche: Flaschendeckel haben viele verschiedene Farben. Wenn man sie mischt, kommt ein Braunton heraus. Das Problem ist: Wenn man einmal alles vermischt hat, kriegt man die Farben nie wieder auseinander. Wir wollen aber nicht nur die Wahl zwischen Schwarz und Braun haben. Wir setzen auf farbreines Recycling und haben deswegen eine Flaschendeckel-Sortiermaschine entwickelt. Rote Deckel werden zu roten Plastikschnipseln und diese zu roten Spulen. Für uns war das ein Durchbruch. Denn erst durch die Sortiermaschine ist der Prozess für uns wirtschaftlich geworden.

OT: Können Unternehmen ihren Plastikmüll bei Ihnen zum Recycling abgeben?

Von dem Bussche: Ja, ab einer Menge von zehn Kilogramm im Monat.

OT: Es gibt auch die Möglichkeit, die Maschinen direkt ins Haus zu holen. Ergibt das auch für kleine Betriebe Sinn?

Von dem Bussche: Wir verkaufen die Maschinen an Universitäten, Labore und an Automobilkonzerne, die Entwicklungsabteilungen haben. Für kleinere Betriebe lohnt es sich nicht, eine Maschine anzuschaffen. Als Orientierung: Man bräuchte pro Monat jeweils über 50 Kilogramm an Abfall, damit es wirtschaftlich sinnvoll ist, einen Kreislauf zu erzeugen. Verwendet man allerdings, wie zum Beispiel bei Prothesen, Spezialmaterial wie Carbonfaser, sieht das anders aus. Je teurer das Material, desto eher wird Recycling auch bei kleinen Mengen attraktiv.

OT: Wer sich keine eigene Maschine hinstellen möchte, kann das Filament bei Ihnen kaufen. Rentiert sich das für Unternehmen?

Von dem Bussche: Wir sind mit 19,99 Euro pro Rolle günstiger als 80 Prozent anderer Anbieter bei Amazon. Und dadurch, dass wir mit Refills arbeiten, bieten wir einen weiteren Vorteil: Herkömmliche Filamentspulen sind Einmalspulen. Bei uns kauft man allerdings nur ein Mal eine Spule, und danach nur noch das Filament. Dadurch stapeln sich – und das habe ich oft genug bei Unternehmen gesehen – keine Einwegspulen mehr.

OT: Lohnt es sich noch aus weiteren Gründen, in Müll zu investieren?

Von dem Bussche: Früher oder später wird man für jedes Kilo Müll zahlen müssen. Und Plastik wird durch CO2-Emissionspreise immer teurer werden. Es wird sich also mehr und mehr lohnen, seine Materialien im Kreislauf zu halten.

OT: Wie steht es um die Qualität Ihres Filaments? Gibt es Unterschiede zu herkömmlichem Filament?

Von dem Bussche: Man muss sich von dem Gedanken „Recycling ist gleich B‑Ware“ lösen. Unser Filament ist qualitativ sehr hochwertig. Wichtig ist die Durchmesserkonstanz des Materials – der Durchmesser muss bei 1,75 Millimeter liegen. Mögliche Abweichungen stellen wir durch Messungen sicher. Was man allerdings beachten muss: Mit jedem Recyclingzyklus verliert das Material zwei bis zehn Prozent an Stärke. Das ist ein akzeptabler Verlust, den man aber im Hinterkopf behalten muss. Der tatsächliche Verlust hängt letztendlich davon ab, wie man das Material verarbeitet, genauer gesagt, wie lange es unter heißen Temperaturen gerieben wird. Wenn man diese Phase verkürzt, kann man den Effekt auf das Material minimieren. Wie das gelingen kann, dazu betreiben wir viel Forschung.

OT: Wie oft kann man den Recycling-Prozess wiederholen?

Von dem Bussche: Derzeit so um die sieben Mal. Das folgt dem Prinzip von Cascading, auch Downcycling genannt. Das Filament kommt in den Kreislauf und wird recycelt. Daraus wird dann Filament, das vielleicht nicht mehr die NASA benutzt, sondern der Zahntechniker. Daraus wird wiederum Filament, das nur noch der Hobbyist benutzt. Am Ende der Kette wird schließlich ein Blumentopf aus dem Material gefertigt. Und erst dann geht es in die Verbrennung.

OT: Wer Nachhaltigkeit sagt, muss auch nach Greenwashing fragen. Wie grün sind Sie wirklich?

Von dem Bussche: Das ist gar nicht so leicht zu beantworten. Wir produzieren regional in Darmstadt und beziehen auch das Plastik von Firmen aus Deutschland. Allerdings muss man sagen: 70 Prozent unseres Umsatzes machen wir durch Maschinenbau. Ich würde sagen, nur rund 30 Prozent der Teile kommen von deutschen Herstellern. Davon beziehen bestimmt zehn Prozent ihr Material aus Fernost oder den USA. Wenn wir unsere Teile aber nur von deutschen Lieferanten beziehen würden, wäre das Irrsinn – und Greenwashing. Egal ob Kugellager, Schrauben oder Frästeile – viele deutsche Lieferanten kaufen die Teile im Ausland ein, um sie wieder zu verkaufen. Komplett regional könnten wir also ohnehin nicht produzieren. Aber wir machen, was machbar ist. Wir sind noch nicht groß genug, als dass wir einen Effekt auf die CO2-Bilanz in Deutschland haben. Wir sind nur ein kleines Zahnrad. Aber wir sind eine Art Leuchtturmprojekt. Denn wir machen hochqualitatives Recycling und regen dadurch hoffentlich zum Umdenken in der Gesellschaft an. Recycling muss nicht schlecht und teuer sein.

OT: Ist Recycling die Zukunft?

Von dem Bussche: Vor Recycling muss immer Wiederverwendung und Sparsamkeit stehen. Man sollte nicht unnötig Prototypen oder Spulen produzieren, nur weil man weiß, dass man sie recyceln kann. Mehrwegspulen bleiben sinnvoller. Genauso wie der Mehrwegkaffeebecher sinnvoller ist als der Pappbecher. Eine gute Regel lautet: „reduce, reuse, recycle“, also reduzieren, wiederverwenden, recyceln. Leider springen viele zu oft direkt zum letzten Schritt.

OT: Vor fünf Jahren haben Sie Qitech gegründet. Was waren die größten Herausforderungen bei der Entwicklung und Optimierung Ihrer Prozesse?

Von dem Bussche: Nach dem Abitur haben wir nicht direkt angefangen zu studieren, sondern uns auschließlich der Firma gewidmet. Wir haben mit gerade mal 18 Jahren eine Halle mit einer Fläche von 2.500 Quadratmetern plus Parkplatz gemietet und hatten ein Team aus zehn Leuten. An diesem Punkt hat das Firmenwachstum das persönliche Wachstum überholt. Wir hatten viel Fläche, viele Leute, aber wenig Ahnung davon, wie man Mitarbeiter führt, ein Unternehmen betreibt, worauf es beim Produktionsmanagement oder der Buchhaltung ankommt. Wir mussten also eine Entwicklung durchmachen und in sehr unterschiedliche Rollen hineinwachsen: vom Tüftler zum Gründer und vom Gründer zum Unternehmer. Diese Zeit war definitiv ein Learning: Firmenwachstum und persönliches Wachstum müssen miteinander Schritt halten.

OT: Was raten Sie anderen jungen Menschen, die „nur“ eine Idee und Lust auf mehr haben. Was braucht es, um erfolgreich zu sein?

Von dem Bussche: Ich kann jedem empfehlen, so wie wir bei Ideenwettbewerben wie „Jugend forscht“ oder „Jugend gründet“ mitzumachen. Der Gewinn bei „Start up Teens“ mit 10.000 Euro war unser Startkapital. Selbst wenn das Preisgeld gering ist oder es keines gibt, hilft die Teilnahme dabei, die Idee zu formen und zu festigen. Denn man muss für solche Wettbewerbe Businesspläne erarbeiten und Fragenkataloge beantworten. Dabei merkt man oft erst, ob die Idee wirklich funktionieren kann und wo die Reise hingehen soll.

OT: Wer früh anfängt, hat auch noch viel Zeit vor sich: Wo soll Ihre Reise hingehen? Was sind Ihre nächsten Ziele?

Von dem Bussche: Wenn wir uns ausruhen würden, würden wir mit den aktuellen Prozessen in den nächsten Jahren gut verdienen – zumindest als Studenten. Aber bei uns geht es weiter. Andere Start-ups messen ihren Erfolg an Umsatzzahlen, wir vor allem an der Produktionsfläche. Und die soll in den nächsten Jahren größer werden. Mein Herzensthema sind die Flaschendeckel. Unser Wunsch ist, dass wir jeden Tag eine LKW-Ladung an Flaschendeckeln bekommen, die dann möglichst schnell sortiert werden. Früher waren wir bei einer Sortiergeschwindigkeit von einem Deckel alle zwei Sekunden. Jetzt sind wir schon bei zwei Deckeln die Sekunde. Künftig wollen wir auf zehn Deckel die Sekunde kommen. Außerdem arbeiten wir daran, dass die Nachfüllpakete für die Spulen automatisch – derzeit passiert das noch per Hand – gegriffen und in Kartons verpackt werden. Dafür wollen wir eine Maschine entwickeln.

OT: Steht über all dem ein großer Plan?

Von dem Bussche: Ja, unsere Vision ist es, in unserem Heimatdorf Oppenheim mit einer eigenen großen Halle ein „Hidden Champion“ zu werden. Wir wollen Weltmarktführer im Bereich Kunststoffrecycling von 3D-Druck-Materialien werden.

Die Fragen stellte Pia Engelbrecht.

- Überarbeitung der MDR gefordert — 26. April 2024

- Therapie-Fahrrad ermöglicht Teilhabe — 26. April 2024

- Sicherheitsrisiko bei Microsoft-Exchange-Server — 25. April 2024