Die generative Fertigung

Mithilfe der generativen Fertigung können digitale Konstruktionsdaten direkt in fertige Werkstücke umgesetzt werden. Die generative Fertigung untergliedert sich in mehrere Verfahren, welche unterschiedliche Materialien verarbeiten 1.

Ein Verfahren, welches sich für die Hilfsmittelherstellung eignen kann, ist das Selektive Laser-Sintern (SLS) 2 mit dem weitverbreiteten Material Polyamid. Es kann pulverförmig hergestellt werden, sodass es sich für das SLS eignet. Hierbei werden Pulverschichten mittels eines Lasers miteinander verschmolzen. Die Fertigungsmaschinen unterscheiden sich in der Größe und erlauben durch diverse Parametereinstellungen eine exakte Regulierung von Laserleistung und Schichtstärke. Diese können so mit einer Fertigungsgenauigkeit von 0,1 mm Werkstücke produzieren. Die Zugfestigkeit des verschmolzenen Polyamids wird mit 45 bis 50 N/mm² angegeben 3. Die elfenbein- bzw. anthrazitfarbenen Werkstücke weisen nach der Fertigung eine raue Oberfläche auf, können aber durch Sandstrahlen, Einfärben, Lackieren, Verchromen etc. nachbearbeitet werden 4.

In vielen industriellen und handwerklich geprägten Bereichen wird das SLS-Fertigungsverfahren in Kombination mit der digitalen Konstruktion bereits erfolgreich eingesetzt, vor allem bei Einzelstücken oder geringen Auflagen.

Das SLS in der Hilfsmittelversorgung

Bereits 2004 präsentierte M. C. Faustini Prothesenschaftkonstruktionen, die im SLS-Verfahren hergestellt wurden. Die Schäfte wiesen konstruktiv gestaltete flexible Areale zur Druckentlastung auf 5. Ein Vergleich von Carbonfaserfüßen und gesinterten Prothesenfüßen zeigte, dass beide Fußpassteile zunächst ein ähnlich steifes Verhalten aufweisen 6.

Auch einige Designstudien haben sich mit der Gestaltung von orthopädietechnischen Hilfsmitteln auseinandergesetzt und diese von der Perspektive des grundsätzlich Machbaren aus betrachtet 7. Langzeitstudien über das Verhalten von im SLS-Verfahren hergestellten reinen Polyamid-Hilfsmitteln sind zurzeit noch nicht veröffentlicht.

Das digitale Konstruieren in der Orthopädie-Technik erfordert neben einer CAD-technischen Ausrüstung ein wenig Übung und Geschick. Hierbei dürfen die orthopädietechnischen Anforderungen nicht außer Acht gelassen werden. Dafür ist eine strukturierte – in den Versorgungsablauf passende – Vorgehensweise nötig. Die Übertragung der am Patienten optimierten Passform und die Übertragung der statischen Ausrichtung des Hilfsmittels in das Konstruktionsprogramm sind von großer Bedeutung und dienen als Grundlage für die digitale Konstruktion.

Eingliederung des SLS in die Prozesskette

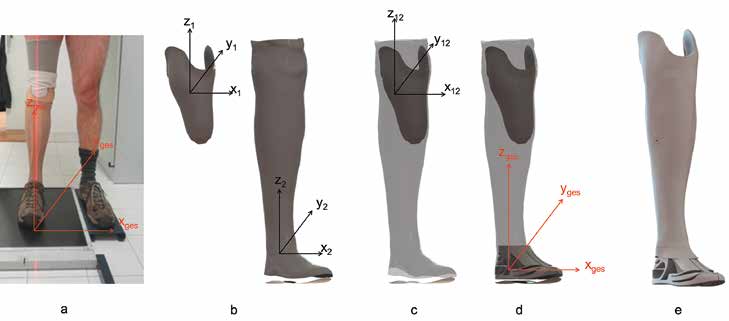

Aus den oben genannten Anforderungen bei der Hilfsmittelanfertigung ergibt sich eine sinnvolle Vorgehensweise für den Einsatz des SLS-Fertigungsverfahrens in der Orthopädie-Technik. Diese wird im Folgenden am Beispiel der prothetischen Hilfsmittelversorgung dargestellt (Abb. 1).

Als Referenzversorgung kann die konventionell gefertigte Alltags- oder Interimsversorgung dienen (Abb. 1a). Die optimierte Passform sowie der optimierte Aufbau werden digitalisiert, bearbeitet und ins Konstruktionsprogramm importiert (Abb. 1b). Hierbei hat es sich bewährt, die Passform über eine Abformung des Hilfsmittels zu gewinnen 8. Gewünschte Modelländerungen sowie flexible Inlets können entweder auf handwerklichem Weg hergestellt oder im Konstruktionsprogramm selbst erstellt werden.

Anschließend werden beide Geometrien rechnergestützt und realitätsgetreu zueinander positioniert und einem Koordinatensystem zugewiesen (Abb. 1c). Danach erfolgt die Ausrichtung dieser Gesamtgeometrie in ein am Patienten definiertes Koordinatensystem. Dadurch können Stellungskorrekturen, falls nötig, durchgeführt werden. Für die Konstruktion wichtige Achsen und Ebenen werden so automatisiert vom Konstruktionsprogramm gesetzt (Abb. 1d). Anhand dieser Anhaltspunkte wird dann die eigentliche digitale Hilfsmittelkonstruktion durchgeführt (Abb. 1e). Formgestaltungen, die sonst nur unter großem Aufwand zu fertigen sind, können im Konstruktionsprogramm schnell und gleichmäßig gesetzt werden (Abb. 2).

Abschließend werden die Daten in ein zu verarbeitendes Format umgewandelt. Danach erfolgt erst die eigentliche generative Fertigung des Hilfsmittels, welche bei diversen Druckanbietern erfolgen kann. Für die Fertigung größerer Teile sollte man etwa fünf Werktage einplanen.

Das SLS in der Orthopädie-Technik

Grundsätzlich besteht die Möglichkeit, durch digitale Baukastensysteme Funktionselemente ohne großen Mehraufwand in das Hilfsmittel zu integrieren. Dabei werden vorkonstruierte Bauteile in die patientenspezifische Konstruktion eingefügt (Abb. 3). Verschlussmechanismen und Gelenkstrukturen können bis auf verschleißende Kleinteile direkt implementiert werden. Benötigte Einbauteile wie zum Beispiel Achsen, Kugellager, Anschlagsdämpfer, Hydraulikeinheiten oder energierückgebende Federelemente werden bei der Konstruktion berücksichtigt und später bei der Endmontage eingesetzt.

Prothesen und Prothesenschäfte können mit dieser neuen Fertigungsmethode auf vielfältige Weise gestaltet werden. Flexible Areale oder gegeneinander verschiebbare Schaftwände sind problemlos zu fertigen, sodass auf Volumenschwankungen, Druckentlastungen oder problematisches An- und Ablegen des Hilfsmittels reagiert werden kann 9.

Dieser Fertigungsweg eignet sich besonders für Prothesen in Schalenbauweise, sodass beispielsweise Badeprothesen ohne großen Aufwand hergestellt werden können. Wie auch bei der konventionellen wasserfesten Prothesenversorgung kann hierbei ebenfalls der Prothesenfuß plantarflektiert arretiert werden, um das Paddeln mit Taucherflossen zu ermöglichen (Abb. 4). Bei Knie-Ex- und Oberschenkelprothesen wird ein Kniegelenk in einfacher und stabiler Ausführung direkt mitgedruckt (Abb. 5).

Geringfügige Stellungsänderungen können auch nach der Fertigstellung des Hilfsmittels durch Auswechseln von Kleinteilen reproduzierbar durchgeführt werden. Ein individuelles, modernes Design kann dazu beitragen, die beim Baden immer sichtbare Prothese ansprechender aussehen zu lassen. Durch den Einsatz von Oberflächenscannern kann die äußere Formgebung einer kompletten Prothese oder von Kosmetik-Covern nach dem Abbild der erhaltenen Extremität geschaffen werden (Abb. 6).

Auch in der Orthetik hat die generative Fertigung Vorteile 10 11. Neben den neuen Gestaltungsmöglichkeiten des Oberflächendesigns, welches auch hier durchaus die Akzeptanz des Hilfsmittels steigert, können wirtschaftliche Stecksysteme für Orthesen hergestellt werden, ohne auf die gewünschte individuelle Passform verzichten zu müssen (Abb. 7). Die patientenspezifischen Orthesenschalen werden individuell nach Körpermaßen oder anhand des Patientenpositivs hergestellt. Vorkonfektionierte Bauteile wie Carbonfedern und Leichtmetallgelenke verbinden dann die Schalen zu einer kompletten Orthese. Häufig ist eine gewisse Flexibilität der Orthese an den Laschen unabdingbar, während andere Areale steif gestaltet sein sollten, um eine maximale Führung mit der Orthese zu gewährleisten. Die daraus resultierende Wandstärkendifferenz und die Flexibilität von sehr dünnwandigen Arealen gepaart mit einer gesunden Rücksichtslosigkeit von Kindern scheint zurzeit eine große Herausforderung bei der Fertigung im SLS-Verfahren zu sein.

Qualitätssicherung

Zur eigentlichen Aufgabe der Hilfsmittelherstellung kommt für einen Einsatz im OT-Betrieb noch die Qualitätssicherung hinzu. Einige Druckanbieter sind im Bereich des Laser-Schmelzens von Metallen bereits nach der ISO-Norm 13485 zertifiziert. Im Bereich des Kunststoffschmelzens ist dies zurzeit nur selten der Fall.

Weiterhin bestehen noch keine einheitlichen Qualitätsstandards und Begriffsdefinitionen im Bereich der generativen Fertigung 12. Somit muss das Orthopädie-Technik-Unternehmen selbst für die Qualitätskontrolle Sorge tragen.

Grundlegende Ansätze dafür sind eine gleichbleibende Sinterqualität, auf die man als Orthopädie-Techniker nur bedingt Einfluss hat, sowie standardisierte digitale Konstruktionen.

Sicherheitsrelevante und oft verwendete Bauteile können als Bibliotheksteile abgelegt werden, wodurch sich die Durchführung der digitalen Konstruktionen gut automatisieren lässt. Diese Vorgehensweise verkürzt einerseits die Konstruktionszeit, andererseits werden sicherheitsrelevante Fehlerquellen minimiert. Korrekt durchgeführt, erhält man als Ergebnis eine gleichbleibende Wandstärke in kritischen Bereichen, abhängig von der Hilfsmittelanforderung und der Geometrie. Diese standardisierten Bauteile können dann überprüft werden.

Erste durchgeführte Tests in Kooperation mit dem Fraunhofer-Institut für die Überprüfung der Stabilität von Hilfsmitteln zeigten, dass sich das elastische Verhalten von Bauteilen nicht nur von den Materialkennwerten ableiten lässt, sondern auch, dass die Maschinentypen mit ihren Fertigungsparametern sowie die Platzierung im Bauraum die Qualität beeinflussen können. Das ergaben auch frühere Studien 13.

Fazit

Die aufgeführten Konstruktionsbeispiele und Vorgehensweisen zeigen, dass der Orthopädie-Techniker durch die generative Fertigung in der Lage ist, dem Anwender ein auf ihn zugeschnittenes Hilfsmittel bereitzustellen und ihm somit einen zusätzlichen Funktionsvorteil zu verschaffen. Die derzeit etwas höheren reinen Herstellungskosten im Vergleich zur konventionellen Fertigung werden damit gerechtfertigt. Die Technik der generativen Fertigung befindet sich zurzeit in einer rasanten Weiterentwicklung. Die Druckvorgänge werden zuverlässiger gestaltet, und es werden immer neue Materialien angeboten, mit denen es in Zukunft möglich sein wird, komplexere Strukturen zu fertigen, die den Ansprüchen der Hilfsmittelversorgung genügen. Doch auch jetzt schon ermöglicht die CAD-basierte Hilfsmittelherstellung dem Orthopädie-Techniker, schnell und einfach auf Kundenwünsche zu reagieren und auf individuelle Problemlösungen einzugehen, ohne Qualitätsverluste gegenüber konventionell gefertigten Hilfsmitteln in Kauf nehmen zu müssen.

Für die Autoren:

Dipl.-Ing. (FH) Johannes Pröbsting

Ilchinger Weg 1

85604 Zorneding

jnp@gottinger.de

Begutachteter Artikel/reviewed paper

Pröbsting J, Günther N. Generative Fertigungsverfahren in der Orthopädie-Technik. Orthopädie Technik, 2014; 65 (1): 16–19

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Ein engagierter Leistungssportler mit Hemiparese und der Einsatz sensomotorischer Fußorthesen (SMFO) — 12. Februar 2026

- Gebhardt A. Grundlagen des Rapid Prototyping – Eine Kurzdarstellung der Rapid Prototyping Verfahren. RTejournal, 2004 (Zugriff am 16.10.2013)

- Breuninger J, Becker A, Wolf A, Rommel S, Verl A. Generative Fertigung mit Kunststoffen – Konzeption und Konstruktion für Selektives Lasersintern. Berlin, Heidelberg: Springer Vieweg, 2013

- EOS. Werkstoff Datenblatt. http://eos.materialdatacenter.com/eo/de (Zugriff am 16.10.2013)

- Macht MA. Ein Vorgehensmodell für den Einsatz von Rapid Prototyping. Lehrstuhl für Werkzeugmaschinen und Fertigungstechnik der Technischen Universität München: Dissertation, 1999

- South BJ, Fey NP. Manufacture of Energy Storage and Return Prosthetic Feet Using Selective Laser Sintering. Journal of Biomechanical Engineering, 2010; (1): 132

- Faustini MC. Modeling and fabrication of prosthetic sockets using selective laser sintering. Faculty of the Graduate School of the University of Texas at Austin: Dissertation, 2004

- Heufler G. Design Basics: Von der Idee zum Produkt. CH-Sulgen: Niggli, 2009

- Sengeh DM. Advance Prototyping of variable Impedance Prosthetic Sockets for TT-Amputees. Massachusetts Institute of Technology: Masterarbeit, 2012

- Belitz G. Auf dem Weg zum intelligenten Schaft? Handicap, 2010; (4): 134–139

- Faustini MC, Neptune RR, Crawford RH, Stanhope SJ. Manufacture of Passive Dynamic Ankle-Foot Orthoses Using Selective Laser Sintering. IEEE Transactions on Biomedical Engineering, 2008; 55 (2): 784–790

- Schrank ES, Stanhope SJ. Dimensional accuracy of ankle-foot orthoses constructed by rapid customization and manufacturing framework. JRRD, 2011; 48 (1): 31–42

- Gebhardt A. Generative Fertigungsverfahren Rapid Prototyping – Rapid Tooling — Rapid Manufacturing. München: Hanser, 2007

- Kirchner K, Jäschke H, Franke H‑J, Vietor T. Mechanisch-technologische Eigenschaften generativ gefertigter Bauteile in Abhängigkeit von der Bauteilorientierung, RTejournal, 2010 (Zugriff am 16.10.2013)