Einleitung

Bei individuellen Hilfsmitteln stellt sich während der Anpassung und des alltäglichen Gebrauchs oft die Frage, ob die Passform der Körperanbindungen den Anforderungen des Patienten – Aufnahme des Stumpfvolumens, Entlastung druckempfindlicher Regionen bei gleichzeitiger effizienter Kraftübertragung – gerecht wird. Die Interpretation des Technikers deckt sich hierbei oftmals nicht mit der subjektiven Wahrnehmung des Anwenders. Gerade bei Diabetikern mit ausgebildeter Neuropathie oder im Falle schlecht einsehbarer Bereiche wie des distalen Stumpfendes einer Prothesenversorgung ist daher eine objektivierbare Überprüfung der Druckverteilung obligatorisch. Darüber hinaus nehmen die Möglichkeiten einer individuellen Auslegung (u. a. gewichts- und aktivitätsabhängige Fertigung) von Baugruppen der Hilfsmittel dadurch zu. Als Beispiel hierfür ist das im Mai 2018 in dieser Fachzeitschrift vorgestellte Verfahren zur individualisierten Auslegung von Carbonfedern im Bereich Vorfußprothetik zu nennen 1. Bei allen Vorteilen, die eine individualisierte Passteilauslegung mit sich bringt, stellt die unkontrollierte Nutzung im Alltag allerdings ein Risiko dar: Werden die Hilfsmittel wider besseres Wissen durch den Patienten überbelastet, kann eine Überschreitung der zulässigen mechanischen Materialbelastbarkeit zum Versagen von Teilelementen führen. Mit Hilfe von Sensoren, die permanent die Winkelveränderung der dynamisch belasteten Teilelemente des Hilfsmittels messen, kann eine zuverlässige Überwachung der maximal zulässigen Verformung erfolgen. Durch die permanente Erfassung und Interpretation der beiden Messwerte (Druckverteilung zwischen Hilfsmittel und Anwender sowie Winkelveränderung in den maßgeblichen Verformungsbereichen) ist sowohl der Orthopädietechniker als auch der Patient selbst in der Lage, Unregelmäßigkeiten bezüglich der Passform sowie der Stabilität seines Hilfsmittels zu erkennen und frühzeitig Gegenmaßnahmen zu ergreifen.

Problemstellung und Motivation

Bestehende Messsysteme haben den Nachteil, dass ihre Sensoren nur zeitlich begrenzt angewendet werden können 2 3. Dadurch bietet sich dem Techniker zwar die Möglichkeit, die Systeme für die Anpassung sowie die weitere Anprobe des Hilfsmittels im Sanitätshaus zu nutzen – sobald der Patient allerdings das Haus verlässt, endet jedwede Möglichkeit der Kontrolle, Überprüfung und Einflussnahme. Um diesen Umstand zu verbessern, bedarf es eines Sensorsystems, das bereits während der Produktion in das Hilfsmittel integriert werden kann und anschließend während der täglichen Nutzung die erforderlichen Messwerte generiert. Die Systemanforderungen werden wie folgt definiert:

- Adaptionsmöglichkeit des gesamten Sensorsystems an verschiedene Hilfsmitteltypen

- Bereitstellung eines Gesamtsystems (Hardware und Software) zur Messung von Druckverteilungen sowie Verformung (Winkelveränderungen)

- Datengenerierung und ‑analyse in Echtzeit

- Speicherung und Bereitstellung der Daten für den Techniker und für den Anwender

- Warnung vor möglicher Überbelastung (Event)

Die Sensoren verändern als solche weder die Eigenschaften des Hilfsmittels noch dessen Erscheinungsbild und verbleiben auch nach der Fertigstellung im Hilfsmittel.

Auswahl der Sensoren

Je nach Anwendungsfeld können unterschiedlichste „force-sensing resistors“ (FSR-Sensoren) in das Hilfsmittel integriert werden. Wegen der möglichen Individualisierbarkeit der Sensorstruktur sowie einer kostengünstigen Herstellung kamen textile Drucksensoren mit piezoelektrischer Wirkweise zum Einsatz. Zur Messung der Verformung (Winkelveränderung) von z. B. Carbonfedern wurde auf Standard-Flex-Sensoren zurückgegriffen 4

Erfassen der Druckverteilung

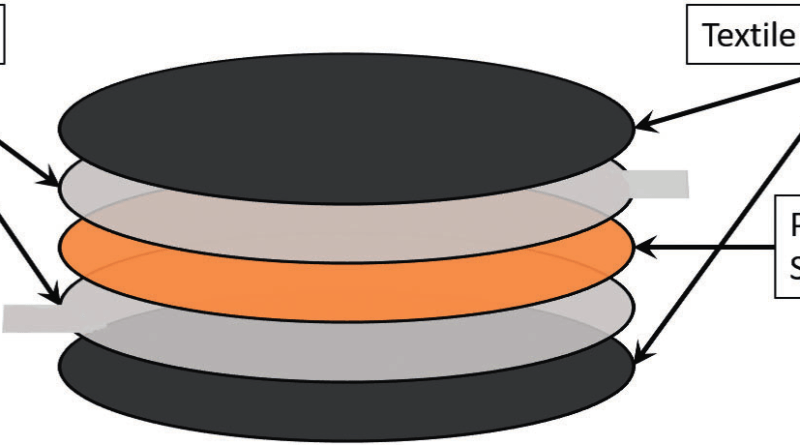

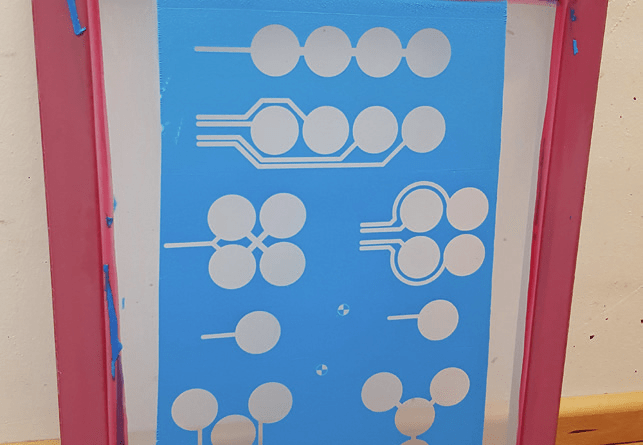

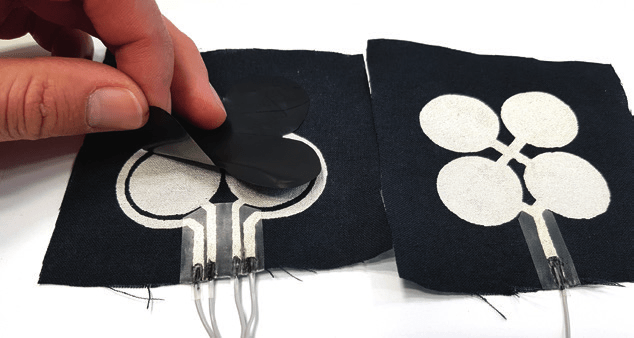

Der Aufbau eines drucksensitiven Sensors auf textiler Basis lässt sich anhand von Abbildung 1 veranschaulichen. Aufgrund des relativ einfachen Aufbaus können mit überschaubarem Aufwand Verfahren zur eigenen Herstellung individueller Sensorgeometrien entwickelt werden. In diesem Zusammenhang bietet sich das Siebdruckverfahren zur Erstellung der leitenden Flächen sowie deren Leiterbahnen an. Auf der Basis eines siebdruckfähigen Silberlacks entsteht eine kostengünstige und individuell anpassbare Möglichkeit zur Erstellung drucksensitiver Sensoren auf textiler Basis (Abb. 2). Messtechnisch wird der elektrische Widerstand der piezoresistiven Zwischenschicht erfasst, dessen Wert mit steigendem Flächendruck sinkt.

Erfassen der Winkelveränderung

Zur messtechnischen Erfassung einer Verformung bietet sich – optische Verfahren ausgenommen – die Möglichkeit, klassische Dehnungsmessstreifensensoren (DMS), kapazitive Sensoren oder Flex-Sensoren zu verwenden. Aufgrund der geringen physischen Empfindlichkeit, des geringen Preises sowie eines ausreichenden Messbereiches wird an dieser Stelle auf den Einsatz konventioneller Flex-Sensoren gesetzt (Abb. 3).

Hard- und Softwareentwicklung

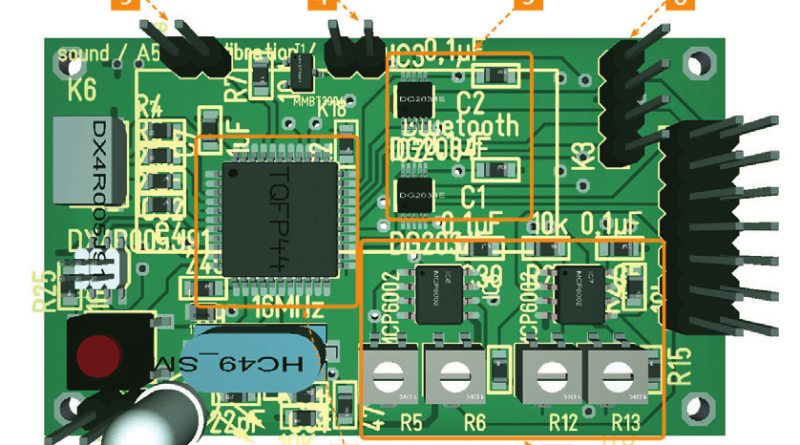

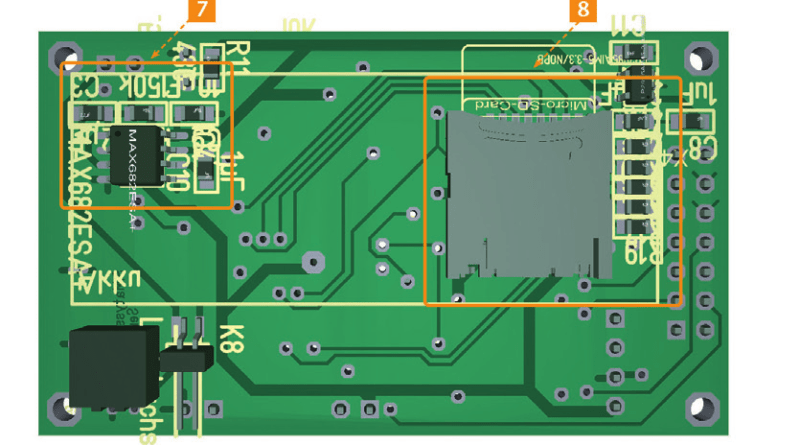

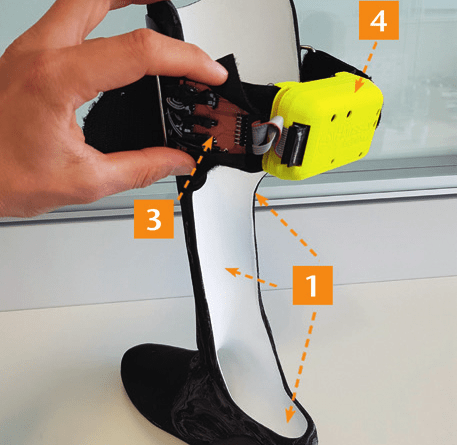

Die Sensoren als solche stellen noch kein funktionsfähiges Messsystem dar und müssen über eine entsprechende elektronische Schaltung und unter Verwendung eines Mikrocontrollers angesteuert werden (Abb. 4 u. 5). Damit bietet sich die Möglichkeit, bis zu 4 Sensorarrays (zu je 4 Messflächen) und 2 Flex-Sensoren parallel auszulesen. Darüber hinaus wurden folgende Funktionseinheiten auf der Platine vorgesehen (Nummerierung wie in Abb. 4):

- Mikrocontroller

- Verstärkerschaltungen mit Potentiometern für die Feinabstimmung der Empfindlichkeit von Drucksensoren und Flex-Sensoren

- Anschluss für einen akustischen Signalgeber für eine schnelle, hörbare Rückmeldung

- Anschluss für ein Vibrationselement für eine taktile Rückmeldung

- Auswahl und Ansteuerung der Sensoren über Multiplexer

- Anschluss für eine Bluetooth-Schnittstelle zur drahtlosen Datenübermittlung an ein Endgerät

- Laderegelung für den integrierten Lithium-Ionen-Akku

- SD-Karte zur Speicherung eines Events

Die Einzelkomponenten des Systems können nun beliebig zusammengestellt werden (Nummerierung wie in Abb. 5):

- Flex-Sensoren zur Erfassung der Verformung in den flexiblen Bereichen des Hilfsmittels

- individuell zusammengestellte Druckmesssensoren zur Erfassung der relativen Druckverteilung in kritischen Anlagebereichen

- Verteilerschaltung der Sensorverkabelung

- Hauptplatine zur Verarbeitung der Messsignale

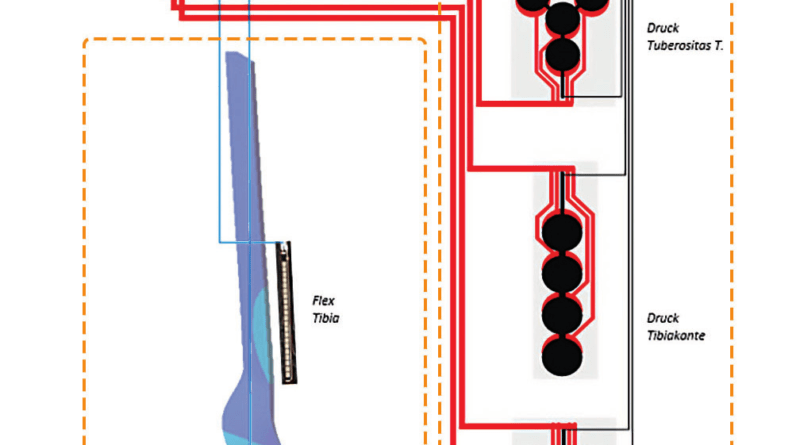

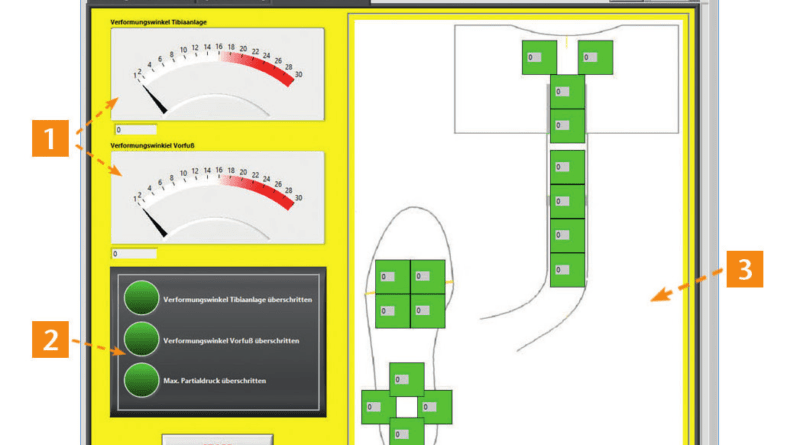

Zur Inbetriebnahme des Systems, zur Messwertinterpretation sowie zur Visualisierung wurde im Zuge des Prototypenbaus mit der Software „LabVIEW“ gearbeitet (Frontpanel Abb. 6). Der Anwender der Software wird zu Beginn aufgefordert, die relevanten Patientendaten wie Gewicht oder Aktivität sowie die zugelassenen Maximalverformungen des Hilfsmittels einzugeben. Im Anschluss erfolgt unter Anleitung die Kalibrierung des Systems durch den Techniker. Im Dauerbetrieb werden über die Bluetooth-Schnittstelle kontinuierlich Messdaten der im Hilfsmittel verbauten Sensoren empfangen. Die Verformung wird in Form von Winkelanzeigern dargestellt (Abb. 6, Nr. 1) und die relative Druckverteilung über Farbfelder visualisiert (Abb. 6, Nr. 3). Sobald ein Event verzeichnet wird, leuchten Warnlampen auf (Abb. 6, Nr. 2).

Integrationsmöglichkeiten des Sensorsystems in ein orthopädisches Hilfsmittel

In Prothesenpolsterungen können flexible Arrays aus textilen Drucksensoren zwischen die Softsocketschichten eingebracht und mittels konventioneller Klebetechniken fest integriert werden (Abb. 7). Um die Messwertdämpfung durch den Softsocket so gering wie möglich zu halten, weist die erste Polsterschicht lediglich eine Stärke von 1 mm auf. Durch einen Nullabgleich während der Sensorkalibrierung mit Hilfe der Software wird jede Sensorfläche – unabhängig von ihrer individuellen Krümmung auf der Hilfsmitteloberfläche – in den gleichen Ausgangszustand versetzt. Dadurch gelingt eine relative Messung der Druckwerte zueinander.

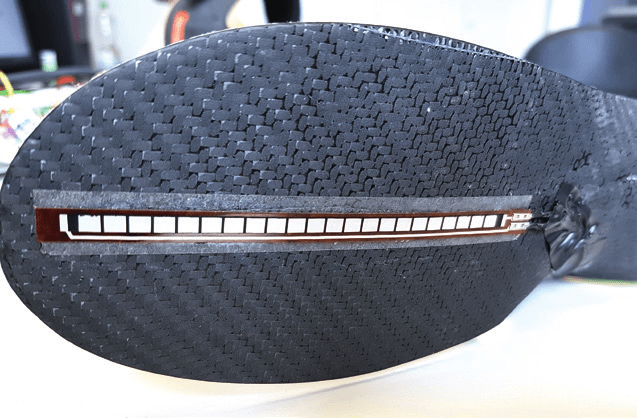

Eine weitere Integrationsmöglichkeit stellt das klassische Tiefziehen dar, z. B. bei der Erstellung von Testschäften. Die individuell erstellten textilen Drucksensoren können mit einer speziellen TPU-Folie eingeschweißt, auf die Körpermodelloberfläche aufgelegt und während des Tiefziehverfahrens mit dem Kunststoff (z. B. PETG) verbunden werden. Dadurch sind die Sensoren fest im Hilfsmittel verankert und hervorragend gegenüber äußeren Einflüssen isoliert. Als mögliches Anwendungsfeld lässt sich die distale Stumpfdruckmessung (Abb. 8) nennen, die vor allem bei transtibialen sowie transfemoralen Amputationen eine objektive Bewertung des Stumpfendkontaktes ermöglicht. Der elektrische Steckverbinder zum Anschluss des Systems an die Auswerteeinheit (Platine mit Mikrocontroller) kann im Zuge dessen direkt integriert werden und wird im Nachgang zusammen mit der Ventilaussparung des Schaftes freigelegt. Auf diese Weise entsteht ein instrumentierter Testschaft, der es ermöglicht, selbst bei angegossenem Schaftadapter die distalen Stumpfdruckverhältnisse zu erfassen.

Die Flex-Sensoren zur Überwachung der Verformung, beispielsweise einer individuell ausgelegten Carbonfeder, werden nicht direkt während der Carbonverarbeitung integriert, sondern nachträglich auf der Hilfsmitteloberfläche verklebt. Dies verhindert eine Beschädigung des Sensors durch den Produktionsprozess (s. das Beispiel in Abb. 3). Auf diese Weise gelingt es, die Sensoren dauerhaft und von außen unsichtbar in das Hilfsmittel zu integrieren. Von einer Instrumentierung zeugen im Anschluss lediglich die extern angebrachte Schaltung sowie deren Verkabelung (Abb. 9). Dadurch sind die Sensoren vor äußeren Einflüssen geschützt, und es ergeben sich auch hinsichtlich der kosmetischen Gestaltung keine negativen Auswirkungen.

Potenzielle Nutzung des Systems im Alltag am Beispiel einer Vorfußprothese

Nach der Fertigstellung des Hilfsmittels wird die Kalibrierung des Systems in der Software durchgeführt. Damit wird sichergestellt, dass trotz individueller Bauart ein verwendbarer Messwert generiert werden kann. Darüber hinaus werden die bauartabhängigen Verformungsgrenzen der flexiblen Teilelemente der Carbonfeder definiert (in diesem Beispiel für die BereicheOSG und Vorfuß-Sohlenelement). Dadurch werden die nötigen Maxima für die Ausgabe einer Warnung über den Mikrocontroller bei Überbelastung des Hilfsmittels hinterlegt. Die Messwertvisualisierung erfolgt derzeit über einen PC (momentan „LabVIEW Frontpanel“, siehe Abb. 6), wird zukünftig aber zusätzlich über ein Smartphone 5 möglich sein. Der Patient wird zu Beginn eingehend in die Nutzung des Hilfsmittels eingewiesen, und zwar unter Zuhilfenahme der Messwertvisualisierung. In diesem Schritt sollten außerdem Events (partielle Drucküberschreitung oder Winkelüberschreitung) provoziert werden, um dem Anwender das Feedbackverhalten des instrumentierten Hilfsmittels zu demonstrieren. Sofern das System eingeschaltet ist, werden kontinuierlich Messwerte erfasst, bei Events eine entsprechende Warnung ausgegeben (akustisch sowie taktil) und Unregelmäßigkeiten auf der SD-Karte gespeichert. Auf der einen Seite kann der Anwender im Alltag eine Smartphone-App zur persönlichen Kontrolle nutzen, auf der anderen Seite ist der Techniker in der Lage, Systemeinstellungen vorzunehmen und z. B. nach einem Carbonfederbruch im Nachhinein Rückschlüsse auf die Bruchursache zu ziehen.

Fazit

Der hier vorgestellte Sensorsystemaufbau hat den Anspruch, die Machbarkeit eines solchen Systems zu demonstrieren und mögliche Anwendungsfelder zu analysieren. Das System konnte bisher noch nicht an realen Patienten getestet werden. Für eine dauerhafte und zuverlässige Anwendung in der Praxis bedarf es einer Vielzahl weiterführender Untersuchungen, in erster Linie hinsichtlich einer einwandfreien Sensorcharakterisierung. Einschränkungen ergeben sich bei der Drucksensorik, vor allem im Bereich stark gekrümmter Oberflächen: Werden die Sensoren zu stark vorverformt, sinkt der elektrische Widerstand in der Ausgangslage auf einen niedrigen Wert, wodurch die effektive Messwertveränderung keine Rückschlüsse mehr auf das tatsächliche Druckverhalten zulässt. Aus diesem Grund muss die Drucksensorik bezüglich ihrer Messwertgenauigkeit analysiert und validiert werden. Im Zuge dessen wird derzeit an der Technischen Hochschule Ulm ein Masterprojekt zur Untersuchung der Messwertabweichung bei unterschiedlicher Vorverformung durchgeführt. Im Allgemeinen lässt sich aber bereits jetzt festhalten, dass eine praxistaugliche Instrumentierung einen wirklichen Mehrwert für Patienten und Techniker darstellen würde. Die Anpassung des Hilfsmittels wird objektiviert, die Nutzung im Alltag unterstützt und ein Versagen individualisierter Baugruppen durch das Feedback und die Warnroutine unwahrscheinlicher. Fasst man die positiven Aspekte zusammen, könnte unter Verwendung individuell eingesetzter Sensoren die Sicherheit sowie die Qualität einer Versorgung merklich gesteigert werden.

Für die Autoren:

Steffen Matyssek, M. Sc.

Häussler Technische Orthopädie GmbH

Jägerstraße 6, 89073 Ulm

matyssek@haeussler-ulm.de

Begutachteter Beitrag/reviewed paper

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- F. Capanni, S. Matyssek, M. Gaashan, E. Dötzel. Entwicklung einer individuellen Vorfußprothese für die Wiedereingliederung in den Alltagssport. Orthopädie Technik, 2018; 69 (5): 68–72

- go-tec GmbH. GP MobilData Wifi. https://www.go-tec.de/product_GP_MobilData_Wifi.html (Zugriff am 13.04.2020)

- Savecomp Megascan GmbH. FastSCAN. http://megascan.de/produkte/im-schuh-messung/ (Zugriff am 31.03.2020)

- Spectra Symbol Corp. Flex Sensor Data Sheet 2014. https://www.spectrasymbol.com/wp-content/uploads/2019/07/flexsensordatasheetv2019revA.pdf (Zugriff am 31.03.2020)

- Nowak G. Entwicklung eines mobilen Messsystems zur Überwachung orthopädischer Hilfsmittel für die Versorgung der unteren Extremität. Master-Thesis, Technische Hochschule Ulm, 2019