Einleitung

Die additive Fertigung (AF) ist eine vergleichsweise neue Technologie und bietet große Vorteile, wenn Produkte individualisiert und in geringer Zahl hergestellt werden sollen. Darüber hinaus ermöglicht sie neue Freiheiten in der Gestaltung von Produkten, die bei herkömmlichen Fertigungsverfahren nicht möglich oder sehr aufwendig sind. Dadurch ergeben sich unter anderem Chancen für den Leichtbau, da der Werkstoff genau dort platziert werden kann, wo er den größtmöglichen positiven Einfluss auf die Festigkeit des Bauteils ausübt. Es verwundert daher nicht, dass die AF bereits bei der Herstellung von Orthesen genutzt wird, wo sie einen großen Mehrwert für Patientinnen und Patienten bieten kann 1 2.

Auch im Bereich der Rollstuhlfertigung sind individuelle und leichte Produkte von entscheidender Bedeutung für die Nutzerinnen und Nutzer, da sie deren Bewegungsradius und Aktivitätslevel maßgeblich mitbestimmen. So kann ein individuell angepasster Rollstuhl die Lebensqualität steigern und positive Auswirkungen sowohl auf die psychische als auch auf die körperliche Verfassung der Nutzerinnen und Nutzer haben.

Ziel des hier vorgestellten Projekts der Pro Activ Reha-Technik GmbH ist es, mittels AF hoch individualisierte Rollstühle zu entwickeln, die optimal an den Körperbau der jeweiligen Nutzerinnen und Nutzer, ihr Krankheitsbild und ihre persönlichen Präferenzen angepasst sind. Um das Gesamtgewicht zu minimieren und die Kosten gering zu halten, ist es zudem notwendig, so viele Funktionen wie möglich in die additiv gefertigten Komponenten zu integrieren.

Die Anwendung dieser neuen Technologie bringt jedoch auch neue Herausforderungen mit sich. So muss z. B. unter einer Vielzahl verschiedener additiver Fertigungsverfahren, die laufend weiterentwickelt werden, das jeweils geeignetste Verfahren ermittelt werden; jedes dieser Verfahren unterliegt unterschiedlichen Einschränkungen, die beim Design des Bauteils beachtet werden müssen. Erschwerend kommt hinzu, dass die Festigkeitskennwerte der bei der additiven Fertigung verwendeten Materialien noch nicht so genau erforscht sind wie bei herkömmlichen Fertigungsverfahren und dass die Werkstoffe i. d. R. „anisotrop“ sind, was besagt, dass ihre Festigkeit von der jeweiligen Druckrichtung abhängt.

Schon in der Konzeptionsphase muss daher zunächst der adäquate Werkstoff für das Bauteil und ein geeignetes additives Fertigungsverfahren bestimmt werden. In der darauffolgenden Konstruktionsphase wird sodann eine sogenannte Topologieoptimierung, also ein computerbasiertes Verfahren durchgeführt, durch das eine günstige Grundgestalt für das Bauteil unter mechanischer Belastung berechnet werden kann. Auf diese Weise soll sichtbar gemacht werden, wo genau der Werkstoff platziert werden muss, um eine maximale Festigkeit des Bauteils bei minimalem Gewicht zu erreichen. Auf der Grundlage dieser Ergebnisse kann anschließend unter designtechnischen Aspekten die eigentliche Konstruktion der Bauteile im CAD-System erfolgen. Im Zuge dessen findet die sogenannte Parametrisierung statt, bei der Kurven und Flächen mit Parametern beschrieben werden. Dadurch wird per Eingabe nutzerbedingter Parameter eine Geometrieänderung und somit Individualisierung der Bauteile erreicht. Das dadurch entstehende virtuelle Bauteil wird einer Simulation nach der Finite-Elemente-Methode (FEM) unterzogen, um eine ausreichende Festigkeit (zumindest theoretisch, vorbehaltlich einer späteren praktischen Prüfung) sicherzustellen.

Der hier aufgezeigte Prozess wird im Folgenden detailliert dargelegt. Abschließend erfolgt eine Gegenüberstellung des additiv gefertigten Bauteils mit einer CNC-gefrästen Variante, um die derzeitigen Vor- und Nachteile der AF – bezogen auf diesen Anwendungsfall – herauszuarbeiten.

Konzeption

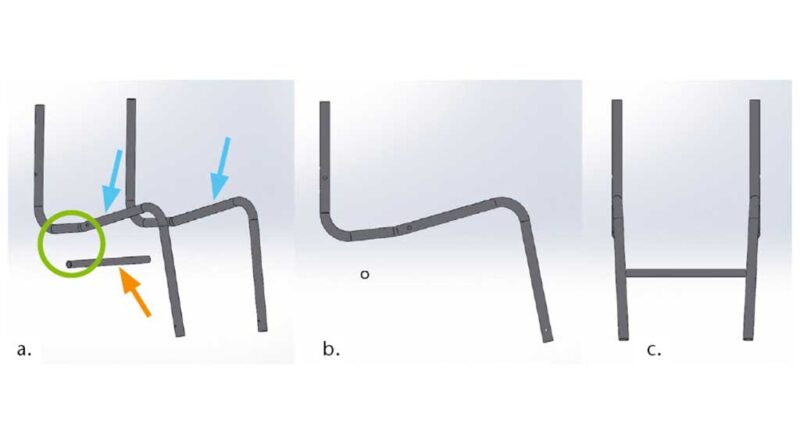

Auf der Basis eines Lastenhefts, das zuvor erstellt wurde und in dem die wichtigsten Anforderungen an das Bauteil definiert sind, wird ein erstes Konzept des zu erstellenden Bauteils erarbeitet. In Bezug auf den hier vorgestellten Fall eines Bauteils für einen Rollstuhl stellt sich dies wie folgt dar: In Abbildung 1 sind die Rahmenrohre einer typischen Aktivrollstuhlgeometrie in verschiedenen Ansichten dargestellt. In Abbildung 1a ist ein grüner Kreis zu erkennen, der die Position des additiven Bauteils markiert. Das additiv gefertigte Bauteil soll als Verbindung zwischen den jeweiligen Sitzrohren (blaue Pfeile) sowie dem querliegenden Achsrohr (oranger Pfeil) dienen. Zusätzlich soll es eine Befestigung für die Antriebsräder beinhalten, womit Multifunktionalität gegeben ist. Aktuell wird diese komplizierte Stelle mit einer Schweißverbindung gelöst, bei der die einzelnen Rohrstücke in komplexer Art und Weise miteinander verbunden werden. Aus diesem Grund bietet es sich an, diesen Knotenpunkt mit Hilfe eines additiven Bauteils zu vereinfachen, um so die zu schweißenden Stellen weniger komplex zu gestalten.

Für das additive Bauteil ist, wie oben aufgezeigt wurde, bereits ganz zu Beginn ein geeigneter Werkstoff zu wählen. Das Materialportfolio im Bereich AF ist aktuell überschaubar. Grundsätzlich kann zwar zwischen Kunststoffen und Metallen ausgewählt werden; aufgrund der hohen mechanischen Belastung eines Rollstuhls kommt hier jedoch nur ein metallischer Werkstoff in Frage. Dabei ist allerdings zu beachten, dass es sich bei einem Rollstuhl um ein Medizinprodukt handelt, woraus sich besondere Anforderungen ans Material ergeben, die insbesondere eine Gesundheitsgefährdung ausschließen. Da die AF jedoch mittlerweile bei Medizinprodukten vielfältig Einsatz findet, wurden bereits einige der Materialien in Bezug auf die medizinischen Anforderungen angepasst oder sogar genau dafür entwickelt.

Da die Aktivrollstühle der Pro Activ Reha-Technik GmbH aus Gewichtsgründen ausschließlich aus leichten geschweißten Aluminiumrahmen gefertigt werden, bietet es sich an, beim zu entwickelnden Bauteil ebenfalls einen Aluminiumwerkstoff zu nutzen. Aufgrund der sehr guten Schweißeignung fällt die Wahl auf die Legierung AlSi10Mg, die zudem relativ hohe Festigkeitswerte aufweist. AlSi10Mg ist eine Aluminiumlegierung aus Aluminium als Grundwerkstoff mit einem Anteil an Silizium von 10 Gewichtsprozent sowie Teilen von Magnesium. Der Werkstoff weist gute Festigkeitseigenschaften auf und ist durch sein geringes Gewicht für eine Leichtbauanwendung optimal geeignet.

Der zweite wichtige Aspekt ist die Auswahl des Herstellungsverfahrens. Je nach dem gewählten Werkstoff stehen dazu unterschiedliche Möglichkeiten zur Auswahl. Da es sich im Rahmen der hier vorgestellten Entwicklung um ein metallisches Bauteil aus Aluminium handelt, bietet sich das Selektive Laserschmelzen (SLM) an. Das SLM-Verfahren arbeitet mit einer Pulverschicht als Ausgangsmaterial, das mit Hilfe eines Lasers aufgeschmolzen und durch die Abkühlung verfestigt wird. Mit Hilfe eines Schiebers wird sodann eine neue Schicht Pulver auf die Bauplattform aufgetragen, und der Laser beginnt erneut mit dem Aufschmelzprozess. Auf diese Weise wird das Bauteil schichtweise aufgebaut. Das SLM-Verfahren zeichnet sich durch eine hohe Fertigungsgenauigkeit aus und ermöglicht große Freiheiten in der Bauteilgestaltung.

Einen weiteren wichtigen Aspekt bei der Konzeption bildet die Geometrie des Bauteils bzw. die Anbindung der einzelnen Teile untereinander. Da das additive Teil als Knotenpunkt zwischen den einzelnen Rohren dient, muss es über eine passende Geometrie zur Befestigung der später angebrachten Teile verfügen. Die prinzipielle Idee, das Bauteil so zu gestalten, dass die Rohrstücke beim Schweißen unkompliziert auf das additive Bauteil aufgesteckt oder ‑gelegt werden können, soll den Schweißprozess vereinfachen.

Bauteildesign und -konstruktion

Das erarbeitete Grundkonzept dient nun der weiteren Entwicklung des Bauteildesigns. Die AF bietet ein enormes Optimierungspotenzial bezüglich möglicher Formen und Gewichtseinsparung, wofür jedoch ein durchdachtes Design essenziell ist. Um dies zu erreichen, hat sich das sogenannte Design for Additive Manufacturing (DfAM) entwickelt. DfAM umfasst geeignete Richtlinien, Methoden und Softwarelösungen, um per AF zu fertigende Bauteile zu optimieren und so das volle Potenzial der AF auszunutzen 3.

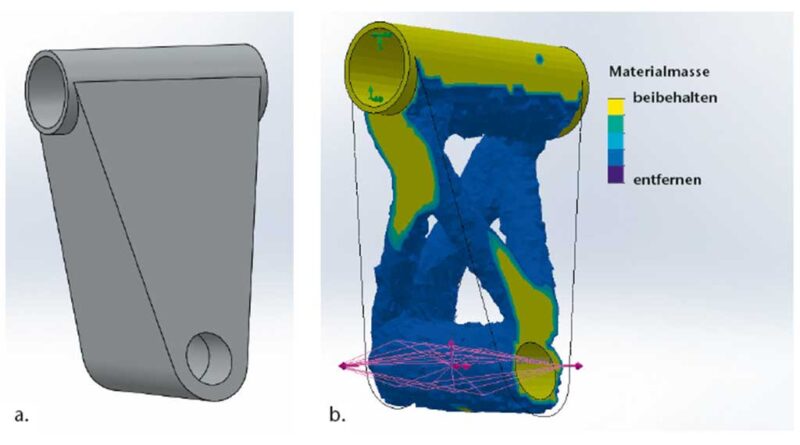

Ein essenzieller Bestandteil des DfAM ist die sogenannte Topologieoptimierung, worunter eine Softwareunterstützung zum Design spannungsoptimierter Geometrien zu verstehen ist. Bei der Topologieoptimierung werden auf einen vorher festgelegten virtuellen Bauraum frei definierbare Kräfte aufgebracht. Die Kräfte, die in diesem Beispiel verwendet werden, wurden auf der Basis langjähriger Erfahrungen definiert und in einem Lastenheft vermerkt. Die Software errechnet anschließend diejenigen Stellen innerhalb des Volumens des zu fertigenden Körpers, die im Optimalfall mit weiterem Material gefüllt werden sollten, oder auch jene, wo Material entfallen kann.

Abbildung 2a zeigt den zur Verfügung stehenden Bauraum für das zu fertigende Teil. Dieser wird sodann per Topologieoptimierung untersucht, woraus sich der in Abbildung 2b gezeigte Körper ergibt. Wie zu erkennen ist, zeichnet sich eine „organische“ Struktur ab, die den auf das Bauteil später einwirkenden Kräften am besten standhält.

Die Topologieoptimierung wird für mehrere verschiedene Lastfälle durchgeführt, die unterschiedlichen Belastungsszenarien des Bauteils entsprechen. Im letzten Schritt erfolgt eine Symbiose der einzelnen Ergebnisse, die ins finale Bauteildesign einfließen.

Im DfAM 4 sind zudem Richtlinien beschrieben, die bei der Entwicklung additiver Bauteile beachtet werden sollen, um deren Potenzial möglichst weitgehend auszuschöpfen. Beispiele hierfür sind:

- Überhänge sollen vermieden werden, da sonst Stützstrukturen benötigt werden, die mit zusätzlichem Aufwand entfernt werden müssen. Überhänge, die größer als 45° sind, benötigen Stützstrukturen, da die untere Schicht die darüber liegende nicht genug stützen kann und die Schichten zudem schlecht aneinander haften.

- Bauteile sollen vereinfacht, also komplexe Geometrien vermieden und mehrere Funktionen in einem Bauteil kombiniert werden.

- Minimale Bauteildicken von 1 mm sollen nicht unterschritten werden. Grund hierfür sind zum einen fertigungstechnische Schwierigkeiten, zum anderen eine nur geringe mechanische Stabilität bei dieser geringen Bauteildicke.

- Die Orientierung der Druckrichtung soll beachtet werden, um Stützstrukturen zu vermeiden und den Bauraum der SLM-Maschine optimal nutzen zu können. Je mehr Bauraum verwendet wird, desto effizienter und kostengünstiger können die Teile hergestellt werden.

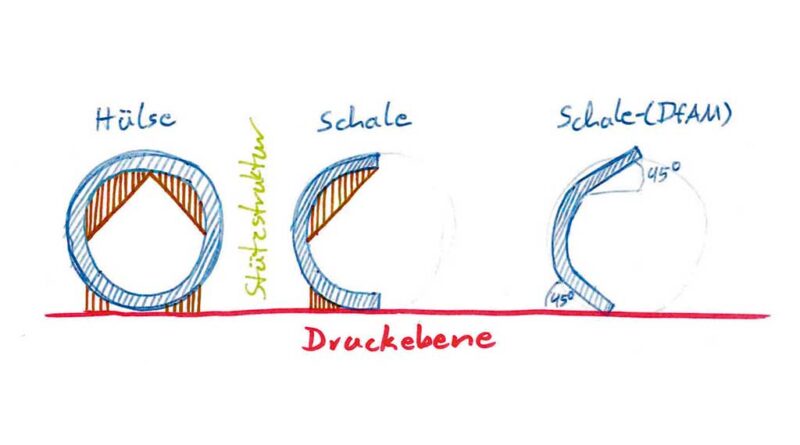

Um die Sinnhaftigkeit dieser Richtlinien des DfAM an einem einfachen Beispiel zu verdeutlichen, sind in Abbildung 3 eine Hülse, eine Schale und die schließlich mittels DfAM optimierte Schale dargestellt.

Es ist zu erkennen, dass bei Hülsen und Schalen in den Bereichen mit Überhängen über 45° eine Stützstruktur benötigt wird. Optimiert man nun die Schale mittels der oben genannten DfAM-Prinzipien, so ergibt sich die rechts dargestellte Geometrie. Dabei werden die Überhänge durch 45°-Schrägen ersetzt, was den Verzicht auf Stützstrukturen erlaubt.

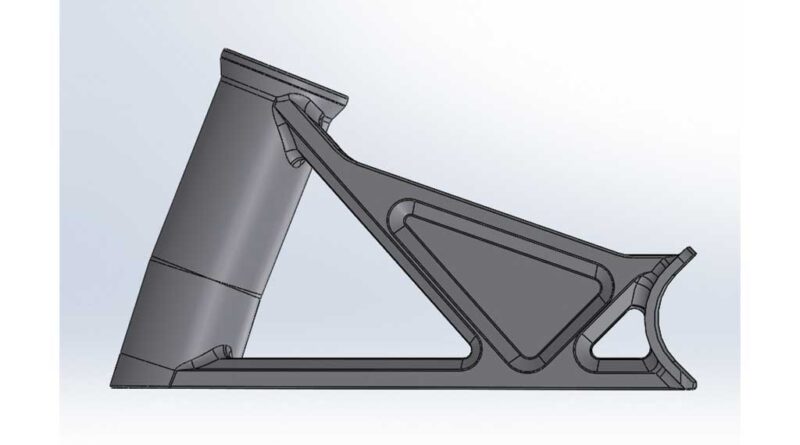

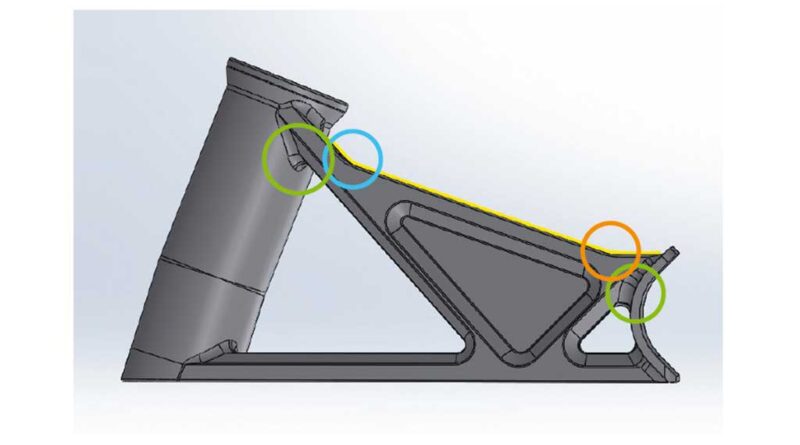

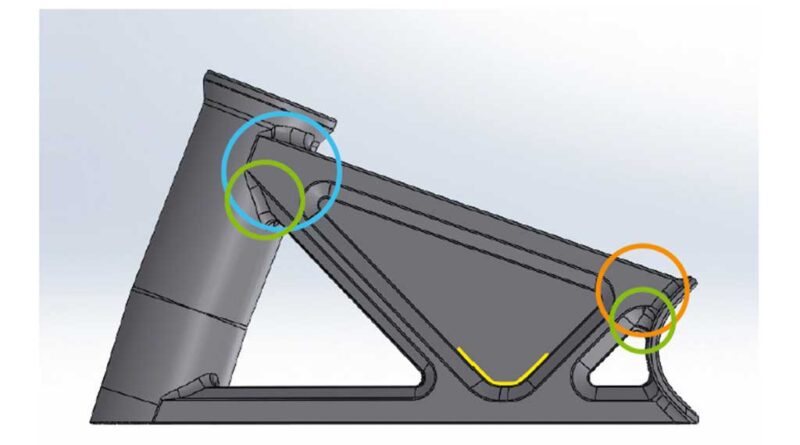

Aus den vorherigen Schritten ergibt sich somit ein Bauteildesign, das nun per CAD-System konstruiert werden kann (Abb. 4). Das Bauteil besteht aus mehreren Elementen mit unterschiedlichen Funktionen:

- Links ist eine Hülse zu erkennen, in der sowohl die Antriebsräder als auch die Achse aufgenommen werden. Der zu erkennende Knick stellt den Radsturz dar.

- Auf der rechten Seite erkennt man eine Schale, auf der das Sitzrohr platziert und anschließend verschweißt wird.

- Die Streben in der Mitte sind das Ergebnis der Topologieoptimierungen, kombiniert mit der Formensprache der Rahmengeometrie.

Mit Hilfe der Richtlinien des DfAM wurde die Struktur zusätzlich gewichtstechnisch und fertigungstechnisch optimiert. Bei der Herstellung dieses Bauteils werden keinerlei Stützstrukturen benötigt; dadurch wird eine kostenintensive Nachbearbeitung vermieden. Die rote Linie stellt die Grundebene dar, von der aus das Bauteil aufgebaut wird.

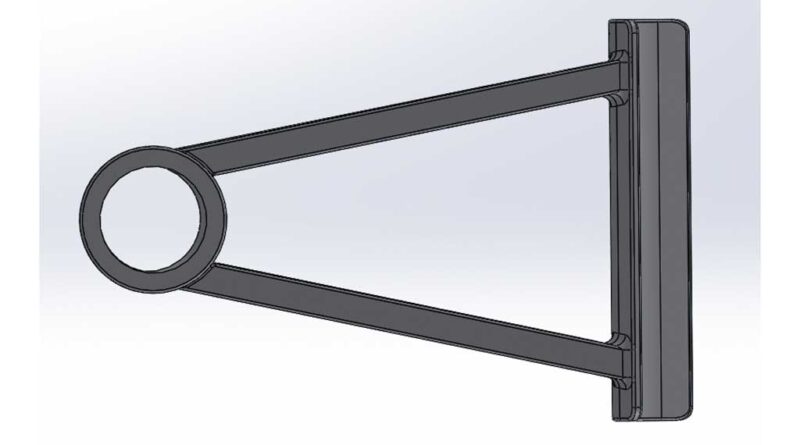

Abbildung 5 bietet eine Draufsicht des Bauteils. Auch hier hat die Topologieoptimierung einen wichtigen Einfluss auf das Design der Streben. In dieser Ansicht ist die Hülse (links) für die Aufnahme des Achsrohrs sowie der Antriebsräder deutlich zu erkennen.

Simulation und Spannungsoptimierung

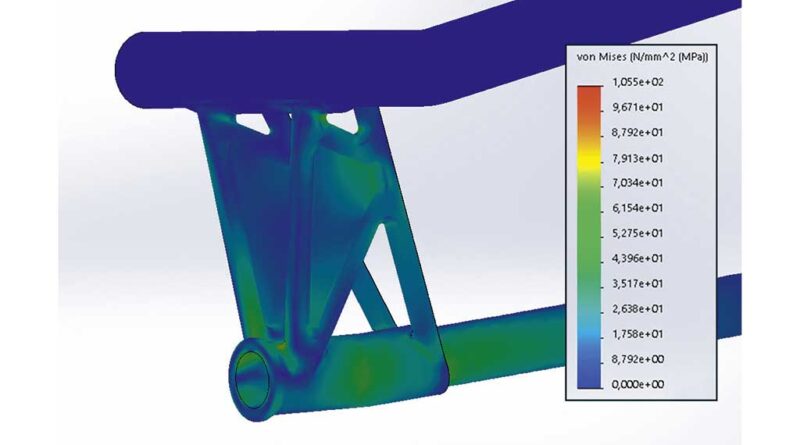

Um die Festigkeit des Bauteils unter Betriebsbelastungen zu untersuchen, wird es im CAD-System zunächst virtuell mit den restlichen Rahmenkomponenten verbunden und der gesamte Rollstuhlrahmen einer statischen Festigkeitssimulation unterzogen. Die Simulation gibt Aufschluss über die auftretenden Spannungen sowie über die elastischen Verformungen des Bauteils. Das Ergebnis der Simulation darf bezüglich der Spannungen bestimmte Grenzwerte nicht überschreiten, damit eine ausreichende Sicherheit gegen plastische Verformung gewährleistet werden kann.

Bevor die Simulation durchgeführt werden kann, müssen die festigkeitsrelevanten Kennwerte des Werkstoffs und die zu simulierenden Belastungen an das FEM-Programm übermittelt werden. Bei der Eingabe der Werkstoffkennwerte ist zu beachten, dass SLM-Bauteile i. d. R. wärmenachbehandelt werden müssen, damit sich die Zähigkeit des Werkstoffs erhöht. Um die auf den Rahmen einwirkenden Belastungen für die FEM-Simulation festzulegen, wird ein kombinierter Lastfall bestimmt, der sich an den in DIN EN 12183 vorgeschriebenen Prüfungen orientiert 5.

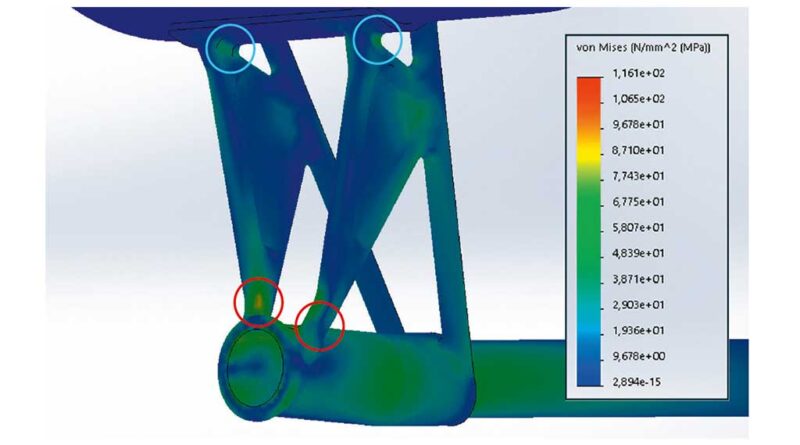

Das Ergebnis der statischen FEM-Simulation ist in Abbildung 6 dargestellt. Es zeigt sich eine Spannungskonzentration in den orange und blau markierten Bereichen; die maximale Spannung im Bauteil liegt bei 116,1 MPa, was in etwa der halben Streckgrenze von 236 MPa entspricht.

Um im nächsten Schritt die auftretenden Spannungen zu reduzieren und besser zu verteilen, wird im CAD-System virtuell zusätzliches Material an den hoch belasteten Stellen eingebracht, ohne das Design zu sehr zu verändern. Dazu wird als Erstes der in Abbildung 7 blau und orange markierte Bereich weiter nach oben verschoben; das Ergebnis ist in Abbildung 8 zu sehen.

Dadurch wird erreicht, dass es im äußeren Bereich der Streben keine Knicke mehr gibt und die Kräfte auf direktem Weg aufgenommen und übertragen werden. Nachteilig ist, dass sich dadurch das Gewicht des Bauteils leicht erhöht und das ursprüngliche Design beeinträchtigt wird, das nun weniger filigran wirkt. Zum anderen werden im Bereich der grün markierten Stellen die Radien erhöht, um ebenfalls die Stabilität des Bauteils zu erhöhen. Trotz der markanten Änderungen wird versucht, die übrigen Geometrien beizubehalten, um die Formensprache so wenig wie möglich zu verändern. So zeigt etwa die gelb markierte Kurve, inwiefern die anfangs verfolgte Formensprache im optimierten Bauteil wieder aufgegriffen wird.

Nach der konstruktiven Änderung des Bauteils wird die Simulation erneut durchgeführt (Abb. 9). Es fällt auf, dass sich die Maximalspannung von 116,1 MPa um ungefähr 10 % auf 105,5 MPa reduziert hat und dass sich die Spannungen allgemein besser im Bauteil verteilen.

Abschließend sei darauf hingewiesen, dass die durchgeführten Simulationen nur als Hilfsmittel zu einer spannungsoptimierten Konstruktion dienen können. Die Verifizierung der Gesamtkonstruktion mit dem additiv gefertigten Bauteil kann nur nach real durchgeführten Prüfstandversuchen nach DIN EN 12183 erfolgen 6.

Vergleich des additiv gefertigten mit einem CNC-gefrästen Bauteil

Um die Vor- und Nachteile des additiv gefertigten Bauteils genauer zu charakterisieren, ist es zweckmäßig, ein CNC-gefrästes Bauteil als Referenz zu erstellen. Dabei wird die Geometrie des per SLM gefertigten Bauteils als Vorlage verwendet und nur so weit abgeändert, dass es von einer modernen CNC-Maschine hergestellt werden kann. Die Eigenschaften der beiden Bauteile werden in Tabelle 1 einander gegenübergestellt. Die Unterschiede sind deutlich:

- Zunächst fällt auf, dass das Materialvolumen und damit auch das Gewicht beim SLM-gefertigten Bauteil mit nur 102,24 g um ca. ein Drittel geringer ist als beim CNC-gefrästen Bauteil mit 155,53 g. Eine weitere Gewichtsreduktion der gefrästen Variante würde entweder zu unzweckmäßig dünnen Wandungen oder zu unwirtschaftlich langen Bearbeitungszeiten führen.

- Andererseits liegt die Maximalspannung im SLM-gefertigten Bauteil aufgrund des deutlich niedrigeren Materialvolumens mit 105,5 MPa deutlich höher als beim gefrästen Bauteil, bei dem lediglich eine Maximalspannung von 74,3 MPa vorliegt.

- Die einheitenlose Sicherheit eines Bauteils gegen plastische Verformung lässt sich aus der Streckgrenze des Werkstoffs geteilt durch die maximal auftretende Spannung berechnen. Für das additiv gefertigte Bauteil ergibt sich dadurch eine Sicherheit von 2,24; bei der Frästeilvariante dagegen liegt aufgrund der niedrigeren Spannungen und der höheren Streckgrenze des Werkstoffs die Sicherheit bei 5,11, womit es deutlich robuster ist. Es sei jedoch erwähnt, dass in Zukunft mit weiteren Fortschritten bei der Festigkeit von additiv gefertigten Aluminiumwerkstoffen gerechnet werden kann, wodurch sich dieser Unterschied verringern dürfte.

- Einen weiteren, zunehmend wichtigen Faktor stellt das bei der Fertigung ausgestoßene CO2 dar. Untersuchungen von Lachmayer zeigen, dass bei CNC-gefrästen Aluminiumbauteilen mit einem Abfallvolumen von über 73 % mehr CO2 ausgestoßen wird, als wenn das Bauteil additiv gefertigt wird 7. Mit einem Abfallvolumen von über 91 % bei der Frästeilvariante stellt in diesem Vergleich das additiv gefertigte Bauteil die deutlich nachhaltigere Variante dar.

Fazit

Im Rahmen dieser Arbeit wurde die Entwicklung eines additiv gefertigten Bauteils für einen Aktivrollstuhl in Leichtbauweise vorgestellt. Die Entwicklung des Bauteils hat dabei gezeigt, wie umfangreich und vielfältig die AF im Gegensatz zu einer herkömmlichen Erstellung, z. B. einer Fräsbearbeitung, ist, bei der deutlich weniger Optimierungsschritte benötigt werden.

Besonders die Entwicklung eines geeigneten Designs war dabei ein wichtiger Aspekt. Es erwies sich als zweckmäßig, den Vorgaben des DfAM zu folgen, die sich stark von der klassischen Konstruktion abheben. Durch die konsequente Anwendung der Prinzipien des DfAM war es möglich, das Bauteil so auszuführen, dass für seine Fertigung keine Stützstrukturen notwendig sind.

Darüber hinaus stellten sich die Topologieoptimierung und die FEM-Simulation als weitere grundlegende Werkzeuge im Entwicklungsprozess heraus, um das Leichtbaupotenzial der AF voll auszunutzen. Voraussetzung für deren erfolgreiche Anwendung war die genaue Kenntnis der vorherrschenden Lastfälle während des Betriebs eines Aktivrollstuhls. Allgemein gilt, dass Bauteile umso spannungsoptimierter konstruiert werden können, je genauer die im Betrieb wirkenden Kräfte bekannt sind. Dadurch kann überflüssiges Material eingespart werden, wodurch das Gewicht der Bauteile sinkt.

Das finale Bauteil lässt sich individuell an die Rohrgeometrie des Rollstuhlrahmens anpassen und verbindet die Rahmenrohre mit der Radaufnahme. Das filigrane Design des additiv gefertigten Bauteils integriert sich dabei sehr gut ins Gesamtkonzept des Leichtbau-Rollstuhls (Abb. 10). Dabei wirkt das Bauteil selbst als interessantes Alleinstellungsmerkmal im Gegensatz zur gängigen Schweißverbindung der einzelnen Rohre.

Schließlich wurde durch den Vergleich mit einem spanend gefertigten Bauteil ersichtlich, dass das additive Bauteil größere geometrische Freiheiten erlaubt und mit einem geringeren Gewicht überzeugen kann, was essenziell für einen Leichtbau-Rollstuhl ist. Andererseits stellt die geringere mechanische Belastbarkeit derzeit noch einen Nachteil gegenüber herkömmlich gefrästen Bauteilen dar. Insofern ist sowohl weitere Entwicklungsarbeit im Bauteildesign als auch in der Entwicklung der additiven SLM-Maschinen notwendig, um die additiven Bauteile gegenüber der spanenden Fertigung weiter zu verbessern und somit einen nachhaltigen industriellen Einsatz zu ermöglichen.

Die Autoren:

Tobias Gollmer, B. Eng.

Anhauser Str. 19

72336 Balingen

Tobias.gollmer@web.de

Stephan Pluppins, M. Eng.

Konstruktion und Entwicklung

Pro Activ Reha-Technik GmbH

Im Hofstätt 11

72359 Dotternhausen

s.pluppins@proactiv-gmbh.de

Begutachteter Beitrag/reviewed paper

Gollmer T, Pluppins St. Entwicklung eines additiv gefertigten Multifunktionsbauteils für einen Rollstuhl in Leichtbauweise. Orthopädie Technik, 2022; 73 (7): 28–33

- Dynamische Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer – Konstruktionsmerkmale, Indikationen, Variationsmöglichkeiten — 3. April 2024

- Bringt die Stand- und Schwungphasenkontrolle einen Vorteil bei KAFO-Trägern? Ergebnisse einer internationalen randomisiert-kontrollierten Studie — 3. April 2024

- Dynamische CDS-Knieredressionsorthesen bei Kindern und Jugendlichen mit Cerebralparese GMFCS-Level II–III — 3. April 2024

- Würsching SB, Würsching A. Das Versorgungsspektrum 3D-gedruckter Rumpforthesen, dargestellt anhand von vier Fallbeispielen. Orthopädie Technik, 2022; 73 (1): 22–28

- Gebauer M, Popkes J, Dobrindt O. Entwicklung einer neuartigen 3D-gedruckten Zervikalorthese. Orthopädie Technik, 2021; 72 (7): 36–39

- Diegel O, Nordin A, Motte D. A Practical Guide to Design for Additive Manufacturing. Singapore: Springer Nature, 2020

- Diegel O, Nordin A, Motte D. A Practical Guide to Design for Additive Manufacturing. Singapore: Springer Nature, 2020

- DIN EN 12183:2014–06. Muskelkraftbetriebene Rollstühle – Anforderungen und Prüfverfahren (Deutsche Fassung EN 12183:2014)

- DIN EN 12183:2014–06. Muskelkraftbetriebene Rollstühle – Anforderungen und Prüfverfahren (Deutsche Fassung EN 12183:2014)

- Lachmayer R, Lippert RB, Fahlbusch T (Hrsg.). 3D-Druck beleuchtet. Additive Manufacturing auf dem Weg in die Anwendung. Berlin, Heidelberg: Springer, 2016