Einleitung

Einschlägige Publikationen über Digitalisierung in der Orthopädie-Technik beschäftigen sich häufig mit der Anfertigung von Einzelstücken, die in der jeweiligen Form nur für einen einzelnen Patienten hilfreich sind. Der eigentliche große Vorteil der Digitalisierung besteht jedoch in der Möglichkeit zur automatischen und standardisierten Bearbeitung digital erfasster Daten. So ist es seit Jahren auch im analogen handwerklichen Verfahren üblich, Patienten auf der Grundlage vorliegender Daten zu versorgen, z. B. bei Unterschenkelprothesen, Sitzschalen und Nachtlagerungsorthesen. Die „Übersetzung“ sich wiederholender Tätigkeiten in die computergestützte Bearbeitung und deren Weiterentwicklung versprechen nicht nur ein verbessertes Qualitätsmanagement, sondern auch eine verbesserte Skalierbarkeit von Versorgungen und damit schnellere Lieferzeiten – so zumindest die Theorie. Im Folgenden werden einzelne Prozessschritte und Möglichkeiten zu ihrer Automatisierung definiert und beschrieben.

Prozessmodell/Begriffsklärungen

Wird eine stärkere Automatisierung der Fertigungsprozesse in einem orthopädietechnischen Betrieb angestrebt, ist es unabdingbar, zunächst den jeweiligen zu optimierenden Prozess genau zu analysieren, um exakt beschreiben zu können, welche Informationen für welchen Prozessschritt als Input vorliegen müssen und welche Informationen als Output generiert werden sollen.

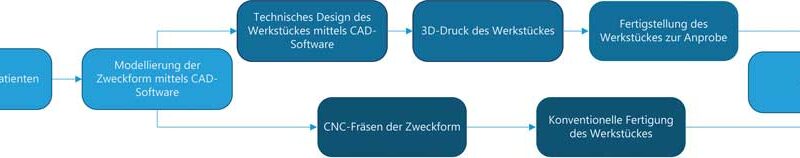

Im Folgenden wird ein idealtypischer Fertigungsprozess für eine orthopädietechnische Versorgung beschrieben – einerseits mit CNC-gestützten, andererseits mit additiven Fertigungsverfahren (Abb. 1). Auf den klassischen Herstellungsprozess wird dagegen nicht genauer eingegangen, da er als bekannt vorausgesetzt werden kann.

Da oft Begriffe wie „Modell“, „Werkstück“ oder „Positiv“ als Synonyme für verschiedene Zustände im Prozess verwendet werden, werden nachfolgend klare Definitionen getroffen, um im weiteren Verlauf eine eindeutige Abgrenzung der einzelnen Prozessschritte voneinander gewährleisten zu können:

- Beim Maßnehmen wird meist ein 3D-Scan – häufig als Positiv – des zu versorgenden Körperteils angefertigt. Bei Vorliegen eines sogenannten Bibliotheksmodells ist es auch möglich, nur die Maße zu erfassen.

- Bei der anschließenden Modellierung wird ein 3D-Scan durch Veränderungen am Computer in eine digitale Zweckform gebracht. Diese dient als Basis für alle weiteren Prozessschritte, unabhängig von der Wahl der folgenden Fertigungsverfahren.

- Die Zweckform ist die endgültige dreidimensionale Ausprägung des modellierten Scans, die benötigt wird, um alle weiteren Prozessschritte auszuführen; sie bestimmt damit auch den Output der Modellierung.

- Der Prozessschritt des Technischen Designs beschreibt den Vorgang der Erstellung des 3D-Datensatzes des späteren Werkstücks aus der digitalen Zweckform. Dieser Datensatz wird genutzt, um das Werkstück anschließend zu drucken. Während des Technischen Designs werden mittels Software auf der digitalen Zweckform Randverläufe, Zuschnitte, Öffnungen, Wandstärken, Muster und weitere Ausprägungen des Werkstücks festgelegt. Dieser Prozessschritt macht die Anfertigung einer physischen Zweckform obsolet; die Zweckform existiert nur noch digital.

- Beim CNC-Fräsen hingegen wird die Zweckform mit Hilfe einer Maschine physisch hergestellt. Sodann wird das Werkstück mittels klassischer orthopädietechnischer Verfahren hergestellt, z. B. durch Tiefziehen von Kunststoffplattenmaterial.

Der Prozess der Additiven Fertigung in der Orthopädie-Technik wurde bereits häufig in der Literatur dargestellt. Dabei werden die Bezeichnungen „CAD“, „Modellation“ oder „3D-Design“ oftmals zusammenfassend für den Prozessschritt verwendet, der alle Arbeiten am Computer umfasst 1 2. Auf diese Weise werden die Erstellung der Zweckform und das Technische Design des Werkstücks in einem Prozessschritt zusammengefasst. Für das klassische handwerkliche Verfahren gilt das nicht: Dort sind die Prozessschritte „Modellierung des Gipspositivs“ und „Planung der Fertigung“ (also etwa die Beantwortung der Frage, wie viele Lagen Carbon verwendet werden bzw. an welchen Stellen das Werkstück gefenstert wird) deutlich voneinander getrennt. Das ist auch sinnvoll, da in diesen Teilschritten jeweils ganz andere Herausforderungen an Techniker und Software gestellt werden.

Während die Prozessschritte „Fertigstellung zur Anprobe“, „Anprobe“, „Fertigstellung“ und „Lieferung“ seit Bestehen der Orthopädie-Technik zum Standardrepertoire jedes Hauses gehören, haben Scanverfahren, Modellierung der Zweckform, Technisches Design, CNC-Fräsen und 3D-Druck noch nicht überall Einzug gefunden. Das Folgende konzentriert sich daher auf diese Prozessschritte. Auf die Beschreibung verschiedener Scan-Verfahren und bestimmter Tricks bei deren Anwendung wird an dieser Stelle jedoch verzichtet, da dies zwar Voraussetzung für eine digitale Bearbeitung, aber kaum automatisierbar ist.

Modellierung der Zweckform

Die computergestützte Modellierung (CAD) in der Orthopädietechnik wird zwar bereits seit den 90er Jahren betrieben, ist aber erst in den letzten Jahren bedingt durch den technologischen Fortschritt und sinkende Preise für Software und Ausrüstung weiter in die Branche vorgedrungen 3 4. So gibt es am Markt eine Vielzahl von Softwarelösungen wie z. B. „Canfit“ (Vorum), „Rodin 4D“ (Rodin) oder „Geomagic Freeform“ (3D Systems). All diese Softwareprogramme bieten Möglichkeiten, Dateien individuell zu bearbeiten. Bei einer Vielzahl von händischen individuellen Modellierungen stellt sich aber oft die Frage nach dem Mehrwert gegenüber klassisch analog angefertigten Versorgungen. Ein wirklicher Mehrwert kann erst durch Standardisierung von Versorgungen mit Hilfe von Softwarelösungen erreicht werden.

Im Folgenden werden anhand von Beispielen aus den Softwarelösungen „Rodin4D Neo“ und „Cube“ der Firma Rodin die Möglichkeiten einer solchen Standardisierung erläutert. Die meisten anderen Softwarelösungen bieten ähnliche und/oder gleichwertige Möglichkeiten.

Basis für die Standardisierung orthopädietechnischer Versorgungen sind kategorisierte Bibliotheksmodelle von Zweckformen. Bei Chêneau-Korsetten beispielsweise werden die Zweckformen klassischerweise nach Krümmungstypen und Schwere der Krümmung kategorisiert. Auf der Grundlage der individuellen Patientendaten wird dann eine entsprechende Bibliotheksdatei zur weiteren Verarbeitung ausgewählt.

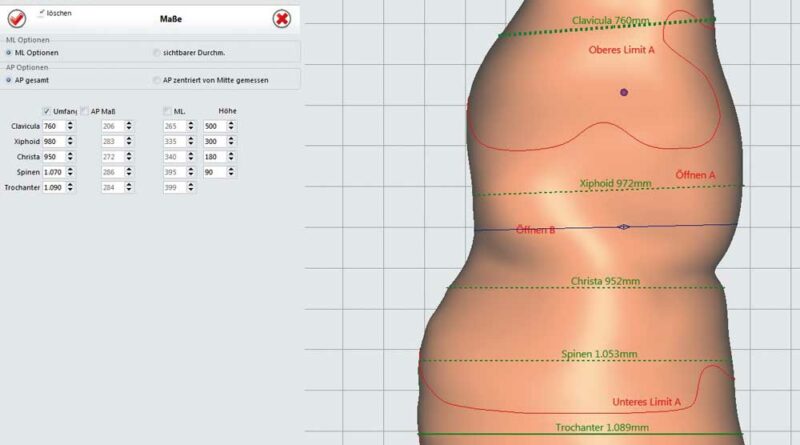

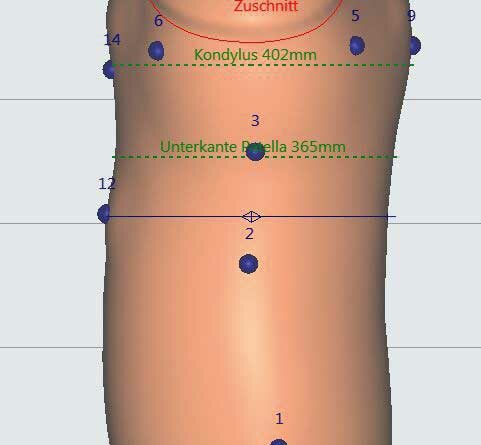

Die einfachste Variante zum Arbeiten mit Bibliotheksmodellen ist das Anpassen von Maßen eines Bibliotheksmodells an die Maße des Patienten. Dazu gibt es innerhalb der Softwarelösungen entsprechende Tools, bei denen Umfangs‑, Anterior-posterior- (AP) und/oder Mediolateral-Maße (ML) in definierten Ebenen geändert werden und das Bibliotheksmodell automatisch entsprechend angepasst wird. Zudem werden die Höhenmaße, also die Abstände zwischen den definierten Ebenen, anhand eines Maßblattes definiert. Je nach Art der Versorgung sind überdies individuelle Zuschläge bzw. Abzüge an den Patientenmaßen vorzunehmen. Dies ist notwendig, da die genommenen Maße den realen Körper des Patienten beschreiben – das Bibliotheksmodell hingegen wurde schon in eine Zweckform gebracht. Werden nun lediglich die Maße des Patienten in das Bibliotheksmodell übernommen, kann das fertige Hilfsmittel zu eng oder zu weit sein. Im Beispiel in Abbildung 2 werden die Umfangs‑, AP‑, ML- und Höhenmaße in fünf definierten Ebenen verwendet, um ein bestehendes Bibliotheksmodell eines Chêneau-Korsetts an einen neuen Patienten anzupassen (von oben):

- Clavicula,

- Xiphoid,

- Crista iliaca,

- Spinen sowie

- Trochanter major.

Der Nachteil dieser Methode besteht allerdings darin, dass dabei zwar Maßgenauigkeit gesichert ist, jedoch keine Formgenauigkeit. Denn rotatorische Komponenten können dabei nur bedingt berücksichtigt werden. Das angepasste Bibliotheksmodell ist nur ein in den entsprechenden Ebenen in Umfang und Höhe angepasstes Modell, jedoch wird die Form nicht an die reale Körperform des Patienten angepasst. Deshalb sind bei dieser Methode oft sowohl bei der Modellierung der Zweckform als auch bei der Anprobe beim Patienten später Nachbearbeitungen und Änderungen nötig.

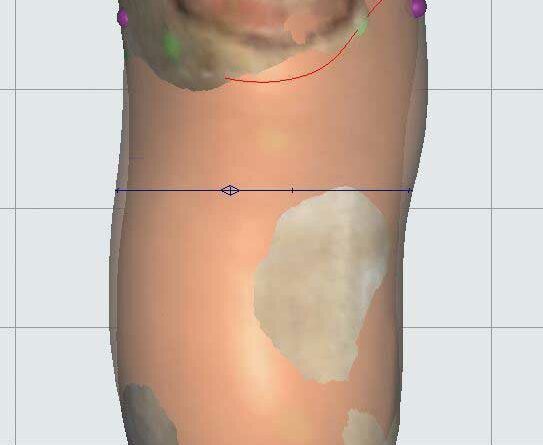

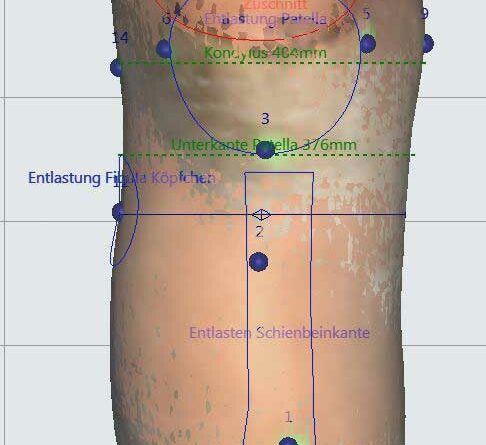

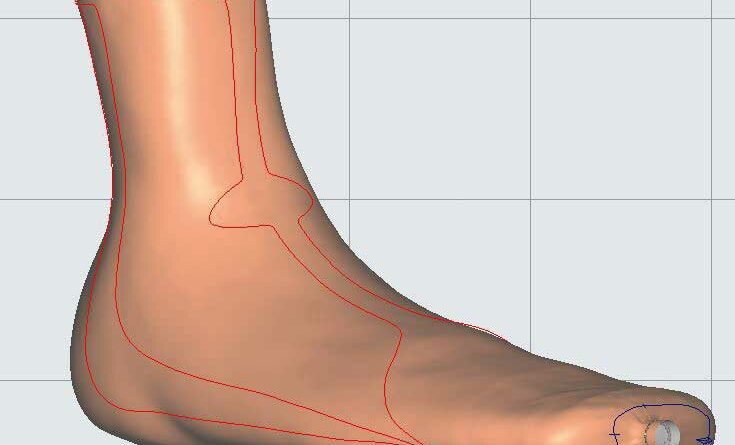

Diese Probleme lassen sich umgehen, indem man zur Modellierung tatsächlich ein Positiv des zu versorgenden Körperteils – in diesem Fall einen 3D-Scan – verwendet. Dabei stehen dann nicht nur die Maße in wenigen ausgewählten Ebenen zur Verfügung, sondern eine komplette Abbildung des zu versorgenden Körperteils. Um nicht für jede Versorgung eine komplett neue Modellierung zu erarbeiten, gibt es auch hier die Möglichkeit, mit Bibliotheksmodellen zu arbeiten. Dazu wird der Scan geöffnet und das Bibliotheksmodell importiert (Abb. 3). Anschließend werden die Umfangs- und Höhenmaße des Bibliotheksmodells grob an den Scan angepasst und beide dann miteinander „verschmolzen“ (Abb. 4). Die Form des ursprünglichen 3D-Scans des Körperteils wird dabei nicht verändert; es werden lediglich die Positionierungen und Ausprägungen der orthopädietechnisch relevanten Informationen in Form von Tools auf den originalen 3D-Scan übertragen. Das Beispiel in Abbildung 4 zeigt die angepasste Positionierung des Tools zur Entlastung des Caput fibulae, des Fibulaköpfchens. Zur endgültigen Modellierung der Zweckform werden alle Tools nacheinander auf korrekte Position und Ausprägung geprüft und falls nötig nachgepasst. Die fertige Modellierung der Zweckform ist in Abbildung 5 wiedergegeben.

Als letzte Möglichkeit zur Standardisierung steht das sogenannte Morphing zur Auswahl. Dabei wird der 3D-Scan automatisch anhand eines Algorithmus in die gewünschte Zweckform gebracht. Aktuell gibt es jedoch noch keine fertige Softwarelösung für orthopädietechnische Bedürfnisse am Markt, die dies von Haus aus beherrscht. Die Methode des Morphings würde den höchsten Automatisierungsgrad liefern.

CNC-Fräsen

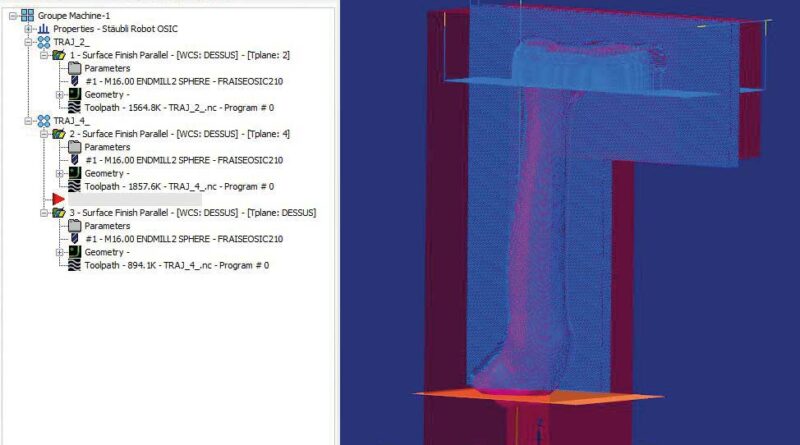

Die digital erstellte Zweckform wird in diesem Prozessschritt mittels einer 3‑Achs-Fräse oder eines 6‑Achs-Roboters meist aus Polyurethanschaum verschiedener Dichtegrade gefräst. Dabei ist zu beachten, dass Zweckformen von Orthesen in der Regel nur mit einem 6‑Achs-Roboter einteilig gefräst werden können. Um die Programmierung der Maschinen so simpel wie möglich zu gestalten, werden meist Vorlagen in gängigen Computer-Aided-Manufacturing-(CAM-)Softwarelösungen verwendet, die auf das jeweilige Setting ausgerichtet sind. Abbildung 6 zeigt eine Vorlage zur Fräsung einer Unterschenkelorthese. Auch hier fällt Arbeitszeit nicht nur in Form der Programmierung, sondern auch in Form von Rüstzeiten an, die in den Aufwandskalkulationen häufig nicht berücksichtigt werden.

Die anschließende Fertigung des Werkstücks wird mittels der klassischen Verfahren durchgeführt. Allerdings ist dabei zu beachten, dass bei einem folgenden Tiefziehprozess in der Fertigung ein spezielles Trennmittel benötigt wird, da ansonsten oftmals Trikotschlauch und Werkstück unabsichtlich miteinander verschweißt werden. Dies führt zu einer schlechten Oberflächenqualität des Werkstücks.

Technisches Design

Wie bei der Modellierung der Zweckform sollte auch beim Technischen Design des digitalen Werkstücks aus Effizienzgründen und zur Qualitätssicherung eine Standardisierung des Prozesses angestrebt werden. Zwar ist es auch an dieser Stelle möglich, vollkommen frei ein Design basierend auf einer Zweckform zu erstellen. Dies ist aber äußerst aufwendig; daher gibt es verschiedene Möglichkeiten zur Arbeitsvereinfachung.

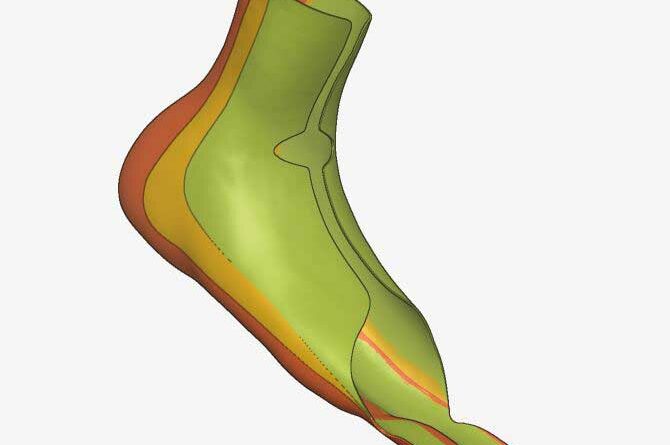

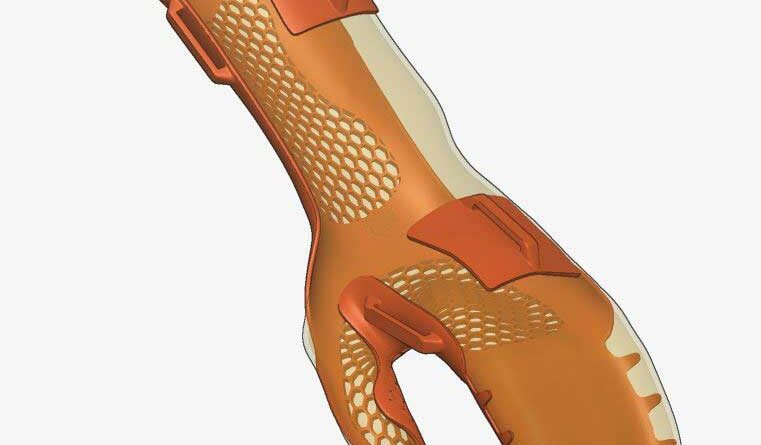

Bei der Erstellung der Zweckform mit einem Bibliotheksmodell können schon Randverläufe und Bereiche für verschiedene Wandstärken des Werkstücks übernommen werden (Abb. 7). Somit wird über das Bibliotheksmodell direkt ein Designvorschlag für das digitale Werkstück entwickelt. Dieser kann anschließend in die Software für das Technische Design übergeben werden. An dieser Stelle wird mittels der digitalen Zweckform das digitale Werkstück erzeugt. Abbildung 8 zeigt die verschiedenen Bereiche des digitalen Werkstücks im Prozessschritt „Technisches Design“. Allerdings müssen den Bereichen bei jedem Patienten erneut bestimmte Wandstärken zugeordnet und die einzelnen Bereiche anschließend mittels Boole’scher Operationen zusammengefügt und bearbeitet werden (Abb. 9).

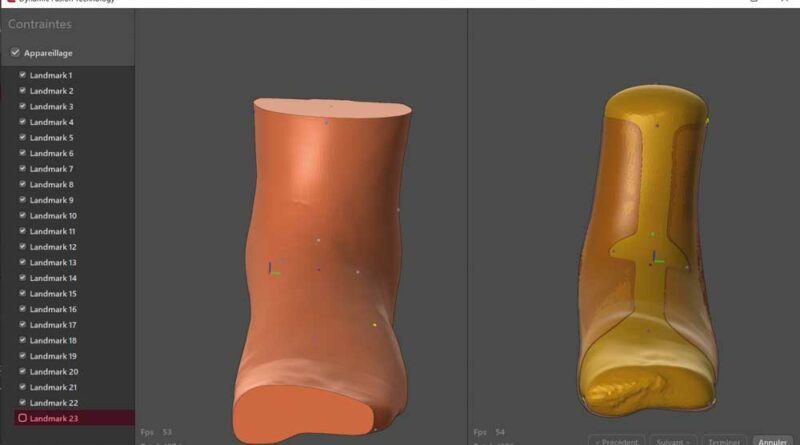

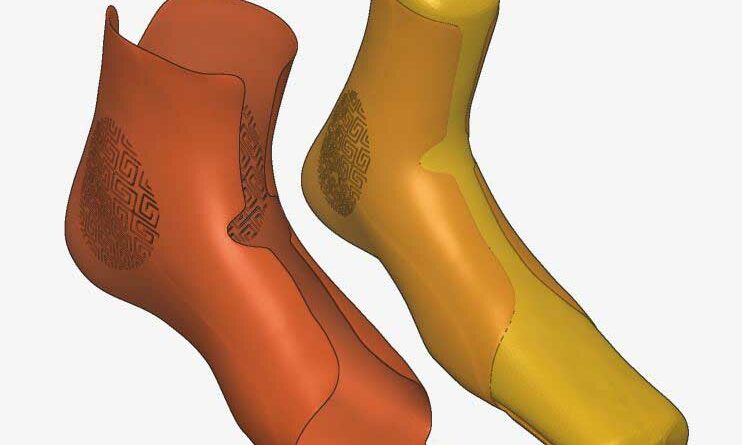

Selbst mit der möglichen Übernahme der Bereichsverläufe für das Werkstück ist der Aufwand zur Erstellung eines digitalen Werkstücks nicht zu unterschätzen. Deshalb wird seit einiger Zeit seitens des Unternehmens Rodin die Entwicklung eines neuen Werkzeugs, des „Dynamic Fusion Tool“ (kurz DFT), vorangetrieben. Dieses ermöglicht bei Vorliegen einer digitalen Zweckform und eines Bibliotheksmodells des Werkstücks ein Morphing, um damit große Teile der Arbeit zu automatisieren. Dazu wird zunächst die Zweckform des jeweiligen Patienten in der Software geöffnet und anschließend über das „Dynamic Fusion Tool“ die entsprechend vorbereitete Bibliotheksdatei des Werkstücks importiert. Die im Bibliotheksmodell vorhandenen „Landmarks“ werden auf die aktuelle Zweckform übertragen und der Morphing-Prozess gestartet (Abb. 10). Die Landmarks müssen für jede Vorlage individuell festgelegt werden, wobei sie sich an den geometrischen Formen des 3D-Datensatzes orientieren. Das Tool erstellt nun automatisch den 3D-Datensatz des Werkstücks (Abb. 11). Der neue 3D-Datensatz wurde aus einem alten Datensatz per Morphing erstellt.

Es muss an dieser Stelle jedoch darauf hingewiesen werden, dass dieses Tool aktuell einige Anforderungen noch nicht in Gänze abbilden kann. So ist es aktuell nicht sinnvoll, Verschlüsse direkt per DFT anzupassen, da ansonsten die Breite der Gurte ebenfalls entsprechend angepasst werden müsste. Die Aufnahmen für die Gurte werden aktuell nach Anwendung des Tools händisch innerhalb der Software eingesetzt, und auch die Wandstärken müssen teilweise händisch korrigiert werden. Trotz dieser noch vorliegenden kleinen Einschränkungen ist das Tool bereits jetzt ein Meilenstein in der Automatisierung zur Erstellung digitaler Werkstücke. Es befindet sich zum jetzigen Zeitpunkt noch in der Pilotphase und wird nur mit einigen wenigen Betrieben getestet. Das Datum der offiziellen Veröffentlichung der Software ist noch nicht bekannt.

3D-Druck

In der Orthopädie-Technik werden meist die folgenden additiven Verfahren angewendet:

- Multi Jet Fusion (MJF),

- Selektives Lasersintern (SLS) oder

- Fused Deposition Modeling (FDM).

Dabei weisen Werkstücke, die per FDM-Verfahren gedruckt werden, ungünstige mechanische Eigenschaften auf; für dynamisch belastete Werkstücke werden also meist die Verfahren MJF und SLS eingesetzt. Allerdings besteht bei allen auf diese Weise gedruckten Werkstücken nur eine bedingte thermische Verformbarkeit. Auch ist die Oberflächenqualität schlechter als bei klassisch hergestellten Werkstücken; eine Nachbearbeitung mittels Strahlen, Gleitschleifen, Oberflächenverdichtung oder anderen Verfahren ist daher notwendig. Zudem sind bei additiven Verfahren oftmals nicht dieselben Werkstoffe verfügbar, die seit Jahrzehnten in der Orthopädietechnik eingesetzt werden 5. Dies muss bereits beim Technischen Design beachtet werden, da ansonsten ein Versagen des Werkstücks droht. Trotz all dieser Herausforderungen ist es dennoch sinnvoll, Werkstücke unter bestimmten Voraussetzungen zu drucken, da dieser Prozess das höchste Automatisierungspotenzial bietet.

Diskussion

Heutige Softwarelösungen bieten viele Möglichkeiten zur Anfertigung von Hilfsmitteln. Eine Automatisierung aller beschriebenen Prozessschritte ist zwar prinzipiell möglich, befindet sich aber in den Details noch in der Entwicklung. Das „Dynamic Fusion Tool“ der Firma Rodin beispielsweise wird innerhalb des Prozessschritts des Technischen Designs für eine noch nie dagewesene Wiederholgenauigkeit und Qualitätsstabilität sorgen, kann aber nur der Anfang sein.

Auch für die Modellierung von Zweckformen ist in den nächsten Jahren die breite Anwendung vergleichbarer Tools nur eine Frage der Zeit. Sowohl der 3D-Druck als auch das CNC-Fräsen bieten bereits heute einen sehr hohen Automatisierungsgrad. Das CNC-Fräsen ist bei der Anfertigung vieler Werkstücke aufgrund der notwendigen nachgelagerten Fertigung gegenüber dem 3D-Druck heute aber nur noch als Brückentechnologie einzuschätzen.

Werden die hier vorgestellten Ansätze konsequent weiterverfolgt, stehen einige Fragen im Raum, die beantwortet werden müssen. So muss beispielsweise die Frage der Individualität der Versorgung diskutiert werden.

Werden Hilfsmittel standardisiert für einen bestimmten Patienten hergestellt, stellt sich die Frage, ob solche Versorgungen tatsächlich noch individuell oder „nur“ personalisiert sind. An dieser Stelle muss auf die regulatorischen Anforderungen hingewiesen werden. Für Sonderanfertigungen gelten vereinfachte Konformitätsbewertungsverfahren ohne Einbeziehung benannter Stellen. Im Zuge der MDR war unklar, ob 3D-gedruckte Hilfsmittel überhaupt als Sonderanfertigungen gelten 6. Auf eine Anfrage des Verbandes der deutschen Dentalindustrie hin wurde aber seitens der Europäischen Kommission klargestellt, dass es sich immer um eine Sonderanfertigung handelt, sobald ein Medizinprodukt aufgrund einer schriftlichen Verordnung für einen bestimmten Patienten hergestellt wird 7.

Aus Sicht des Handwerks steht zudem die wichtige Frage im Raum, wie handwerkliches Wissen auch in Zukunft bewahrt werden kann. Denn auch wenn viele Versorgungen in Zukunft weitgehend digital erarbeitet werden können, wird es immer Versorgungen mit besonderen Anforderungen geben, die nicht durch einen Algorithmus abgedeckt werden können.

Bereits jetzt ist zu beobachten, dass immer weniger Technikerinnen und Techniker überhaupt noch wissen, wie beispielsweise Leder verarbeitet wird – ein Werkstoff, der sich kaum für eine digitale Verarbeitung eignet. Auch wenn Versorgungen mit Leder heute kein Standard mehr sind, wird dieser Werkstoff doch weiterhin gelegentlich benötigt.

Des Weiteren muss man sich kritisch mit der Kalkulation der Arbeitszeit in der Fertigung auseinandersetzen. Oftmals wird zwar in Verbindung mit digitalen Prozessen von hohen Effizienzsteigerungen gesprochen – bei näherer Betrachtung sind viele Vergleiche jedoch unpassend. So werden oftmals nur die Kosten für den 3D-Druck mit denen der gesamten konventionellen Fertigung verglichen und dabei vergessen, dass dafür sowohl ein Technisches Design (das ebenfalls Zeit kostet) als auch eine Nachbearbeitung erforderlich sind, weil eine per 3D-Druck erstellte Versorgung nicht einfach abgegeben werden kann, zumal wenn z. B. Verschlüsse oder Ähnliches noch gefertigt werden müssen.

Schließlich werden häufig sowohl die Kosten für nötige Investitionen in Software und Technik als auch Personalkosten für CAD-Ingenieure den Kosten für die konventionelle Technik als gleichwertig gegenübergestellt. Dennoch zeigen die Erfahrungen des Autors, dass Standardisierung und Automatisierung zu einer verbesserten Versorgung der Patienten führen.

Fazit

Die Automatisierung verschiedener Prozessschritte der Versorgung ist zumindest in Teilbereichen bereits heute in der Praxis angekommen. Getrieben durch die Innovation des 3D-Drucks und dessen Automatisierungspotenzial sind bereits große Fortschritte erzielt worden. Allerdings werden dabei in jedem einzelnen Prozessschritt andere Anforderungen an Mensch und Technik gestellt. Die größte Herausforderung in diesem Zusammenhang lautet, die Vorteile einer weitgehenden Standardisierung mit der notwendigen Individualität von Versorgungen in Einklang zu bringen. Wird diese Problematik gelöst, sind Effizienzsteigerungen sicherlich zu erwarten. Jedoch stellt sich weiterhin die Frage, inwiefern sich eine weitgehend automatisierte Fertigung auf die Qualität der Versorgungen auswirkt: Kann ein Algorithmus die Versorgung eines Krankheitsbildes wirklich so individuell gestalten, dass eine bestmögliche Versorgung gewährleistet wird?

Hier wird zumindest in den nächsten Jahren ein Mittelweg zwischen klassischer und automatisierter Herstellung existieren, bis die Algorithmen die notwendige Qualität erreichen, um mit dem Fachwissen und dem handwerklichen Geschick der Techniker zu konkurrieren. Auch sind weitere Fortschritte innerhalb der Additiven Fertigung nötig, um Lieferzeiten auf gewohnt niedrigem Niveau anbieten zu können.

Schließlich wird auch das geistige Eigentum an solchen Algorithmen für Diskussionen sorgen. So werden die Firmen, die die besten Algorithmen entwickeln, einen entscheidenden Wettbewerbsvorteil besitzen; das entsprechende Wissen wird nicht mehr so einfach zugänglich sein. Diese Problematik wird bis in die Ausbildung ausstrahlen: Wie kann jemand für die Herstellung und Anpassung von Hilfsmitteln mit den geschilderten Technologien ausgebildet werden, wenn nicht klar ist, wie der jeweilige Algorithmus arbeitet bzw. wenn einige Schulen und Betriebe nicht einmal Zugang zu solchen Algorithmen haben? Hier müssen zeitnah Lösungen gefunden werden, um das Berufsbild des Orthopädietechnikers entsprechend anzupassen.

Schließlich stehen nicht nur die Handwerksbetriebe vor großen Herausforderungen, sondern auch die Hersteller von Passteilen. Denn wer bestellt noch ein Gelenk oder einen Adapter, wenn er diesen gleich mitdrucken kann? Angesichts dieser Überlegungen zeigt sich wiederum: Die Branche steht vor tiefgreifenden Veränderungen.

Der Autor:

Bernd Urban, M. Sc.

Prokurist

Sanitätshaus Urban & Kemmler GmbH

Schlörplatz 6

92637 Weiden

b.urban@urban-kemmler.de

Begutachteter Beitrag/reviewed paper

Urban B. Aspekte der Automatisierung in der Orthopädie-Technik durch CAD und Additive Fertigung. Orthopädie Technik, 2021; 72 (1): 44–49

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Köster A. Möglichkeiten der digitalen Prozesskette in der Orthopädie-Technik. Orthopädie Technik, 2018; 69 (5): 58–66

- Ströder K, Fladung G, Buchold A. Bericht über einjährige Erfahrungen mit dem CAPOD-System. Orthopädie Technik, 1996; 47 (2): 110–111

- Boenick U, Näder M (Hrsg.). CAD/CAM Systeme in der Orthopädietechnik. Vorträge. Dortmund: Verlag Orthopädietechnik, 1998

- Ströder K, Fladung G, Buchold A. Bericht über einjährige Erfahrungen mit dem CAPOD-System. Orthopädie Technik, 1996; 47 (2): 110–111

- Hochmann D. 3D-Druck in der Technischen Orthopädie – Stand und Perspektiven. Orthopädie Technik, 2019; 70 (5): 18–23

- VDDI. 3D-Druck in der Dentalindustrie. Positionspapier des Verbandes der deutschen Dentalindustrie (VDDI) zum Umgang mit Sonderanfertigungen nach MDR. 23. Februar 2018. https://www.vddi. de/index.php?id=1138&no_cache=1 &L=7&H=136&cid=5830&did=2723 &sechash=1f9aa601 (Zugriff am 09.12.2020)