Voruntersuchung

Auf Grundlage des medizinischen Befundes durch Ärzte und Therapeuten macht sich der betreuende Orthopädie-Techniker vor der Abnahme des Abdruckes grundsätzlich einen eigenen Eindruck vom Körperzustand und dem Grad der Beweglichkeit des Patienten. Er untersucht den Patienten gründlich und besucht ihn im häuslichen Umfeld, um die gewohnte Umgebung und etwaige weitere Versorgungsgeräte der Patienten zu erfassen (Abb. 1).

Das hat zudem den Vorteil, dass die Kinder und Jugendlichen das betreuende Team bereits zu Beginn der Sitzschalenversorgung kennen und ein Vertrauensverhältnis aufgebaut werden kann.

Intensive Hintergrundgespräche mit den Angehörigen, den Betreuern, den Ärzten, Therapeuten und Pflegekräften bringen weitere wichtige Informationen. Die hierbei gewonnenen Erkenntnisse fließen neben den persönlichen Erfahrungen der Techniker in den Bau der Sitzschale ein.

Anfertigung des Vakuumabdruckes

Für eine erste Formsimulation der späteren Sitzschalenversorgung benötigt der Techniker eine möglichst exakte Abformung des Körpers mithilfe eines Vakuumabdruckes. Der Patient wird hierfür vollständig bekleidet in einem Rollstuhl auf drei mit Styroporkügelchen gefüllte und mit Luft aufgepumpte Latexkissen positioniert (Abb. 2). Das Material erlaubt dem Techniker, die Ausrichtung des Patienten kontinuierlich anzupassen und unterschiedliche Positionierungen zu testen. Die Positionierung erfolgt mithilfe zweier Mitarbeiter und grundsätzlich von unten nach oben.

Zunächst richtet das Team die Füße auf den entsprechenden Stützen aus. Danach folgt die Ausrichtung des Beckens, mit dem Ziel, eine aufgerichtete, balancierte Sitzhaltung zu erreichen. Ein Mitarbeiter übernimmt die Positionierung des Beckens und der Oberschenkel, der andere stützt den Patienten im Oberkörperbereich und bedient die elektrische Pumpe für die Luftzufuhr und ‑abfuhr in den Vakuumsitzsäcken.

Nach und nach wird die Luft aus dem Kissen gepumpt, das gerade angeformt wird. Ist die gewünschte Positionierung erreicht, wird die gesamte Luft abgezogen und die Form verhärtet.

Für die Ausrichtung des Rückenkissens bringt das Team das Gestell in eine schräge Liegeposition, damit auch in diesem Bereich eine möglichst entspannte Haltung des Patienten gewährleistet werden kann.

Liegt beispielsweise eine Skoliose vor, ist es notwendig, dass die Sitzschalenversorgung einen entsprechenden Gegenhalt bietet, um eine Verschlechterung zu verzögern sowie pulmonalen Problemen vorzubeugen.

Auch das Rückenkissen wird im Anschluss durch das Absaugen der Luft in der ausgearbeiteten Form verhärtet. Zuletzt wird das Kissen für den Kopf angepasst und durch das Vakuum in seiner Form gefestigt. Hier ist zu beachten, dass der Kopf über der Körpermitte ausgerichtet wird, damit er vom Patienten weitgehend eigenständig gehalten werden kann.

Ist der Kopf nicht balanciert zu positionieren, muss das Becken durch erneutes Ausrichten entsprechend verschoben werden, um diese Balance zu erreichen. Ein horizontales Gesichtsfeld ist unabdingbar.

Während des gesamten Vorganges der Positionierung sollte das Team sehr genau auf die Reaktionen des Patienten achten. Bei schwer Mehrfachbehinderten, die nicht in der Lage sind, durch Worte oder Gesten ihre Bedürfnisse zu äußern, sind die Hände und Füße ein wesentlicher Indikator für ihr Befinden. Verkrampfte Finger oder Zehen sind ein Zeichen für Anspannungen und damit eine Aufforderung an die Techniker, die Ausrichtung zu optimieren.

Sitzt der Patient entspannt und sind alle am Abdruck beteiligten Personen wie die Eltern, Betreuer oder Therapeuten mit der Haltung zufrieden, legt das Team fest, an welchen Stellen Gurte und Pelotten angebracht werden müssen, um den Patienten zu stützen (Abb. 3). Zum Abschluss erstellt das Team eine Fotodokumentation. Danach wird der Patient aus dem Abdruck entformt.

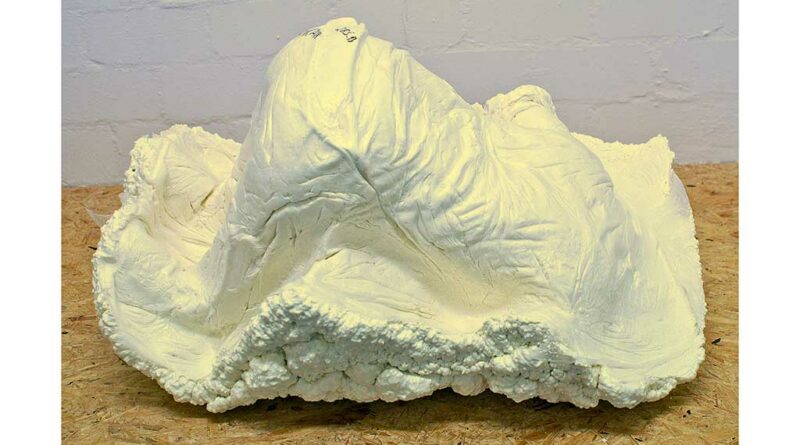

Entspricht die Optik des Modells den körperlichen Gegebenheiten, die sich aus der Voruntersuchung ergeben haben, ist der Abdruck fertig (Abb. 4). Bei Abweichungen ist der Vorgang zu wiederholen.

Das Positivmodell

Auf Basis des Vakuumabdruckes wird zunächst ein Positivmodell des Patienten erstellt, das als Form für den Guss der Sitzschale dient. Hierfür schäumt der Techniker den Vakuumabdruck mit einem speziellen, gut modellierbaren und leichtem Zweikomponentenschaum aus (Abb. 5).

Ist das Positivmodell ausgehärtet, werden Falten, Asymmetrien und überflüssige Übergänge per Hand entfernt und das Modell geglättet, bis es exakt dem Körperabdruck des Patienten und den Erkenntnissen aus der vorangegangenen Palpation entspricht (Abb. 6). Diese Methode ermöglicht dem Techniker, das Modell fein herauszuarbeiten.

Abschließend umzieht der Techniker das fertige Positivmodell mit einer Schutzschicht und sprüht es mit dem Trockenschmiermittel Teflonspray ein.

Die Innenschale

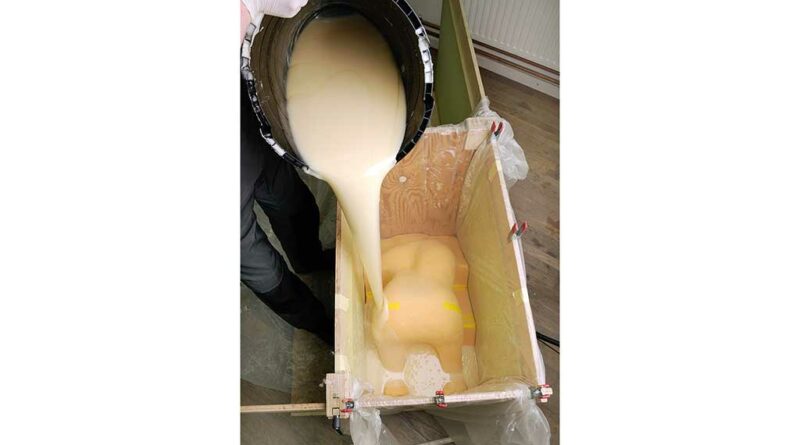

Um den Guss der Innenschalenform anzufertigen, befestigt der Techniker das Positivmodell in einer verstellbaren Schäumkiste aus Holz und schäumt die Kiste anschließend mit einem speziell für die Firma OT-Kiel entwickelten Vierkomponentenschaum aus (Abb. 7).

Nach einer halben Stunde ist der Schaum ausgehärtet und wird entformt. Die zuvor auf das Positivmodell aufgebrachte Teflonschicht erleichtert die Ablösung der Innenschale vom Positivmodell. Per Laserlot legt der Techniker dann die Zuschnitte fest und schneidet das Modell mit der Bandsäge auf Form.

Der Außenkorpus

Die Techniker fertigen im Anschluss den Außenkorpus für die Sitzschalenversorgung per Hand in der Metallwerkstatt. Vorteil: Der Eigenbau unterstützt ein präzises auf den Körper und seine Anforderungen abgestimmtes Maß.

Je nach Größe und Gewicht des Patienten werden das Rücken- und das Sitzteil aus einem 2 bis 3 Millimeter starken Aluminiumblech zugeschnitten, im erforderlichen Winkel gekantet und glatt geschliffen. Danach nietet der Techniker die beiden Teile zusammen. Ein zusätzliches Mittelblech dient der Versteifung und erhöht die Stabilität.

Sind Pelotten zur Kopf- oder Skoliosestabilisierung vorgesehen, können die entsprechenden Bauteile entweder fest oder mittels eines Klappscharniers beweglich angebracht werden (Abb. 8).

Wenn der Außenkorpus fertig gebaut ist, werden alle Einzelkomponenten mit einem hochreißfesten, schmutz- und wasserabweisenden und abriebfesten Gewebe bezogen und mit einem Kantenschutz aus Gummi versehen. Für das Untergestell installiert der Techniker eine Sitzaufnahme. Bei Bedarf bringt er zusätzlich Befestigungsmöglichkeiten für Armlehnen an.

Um abschließend die vordefinierten Öffnungen für die Gurtführungen und die Kopf- oder Skoliosepelotten in die Sitzschale bohren zu können, baut er die noch unbeschichtete Innenschale in die Außenschale ein.

Beschichtung der Innenschale

Auch ohne Bezug muss die Sitzschale feuchtigkeits- und schmutzabweisend sein. Denn der Patient wird die Versorgung zeitweise ohne die schützende Hülle nutzen, beispielsweise während der zweiwöchigen Testphase oder wenn der Bezug sich in der Wäsche befindet.

Zur Beschichtung der Innenschale eignet sich ein Ein-Komponenten-Polyurethanlack – ein Gummilack, der in unterschiedlicher Intensität zweischichtig aufgetragen wird (Abb. 9).

Unter hohem Druck wird mit der Lackierpistole zuerst eine Grundierung für eine tiefe Vernetzung in der Schaumstruktur in die oberste Schicht des Schaumstoffs geschossen. Sie sorgt dafür, dass die auf die Oberfläche aufgetragene zweite Gummilackschicht besser haftet und bildet die Verankerung für die Oberflächenbeschichtung.

Damit sich der Patient auch in Zeiten, in denen die Sitzschale ohne Bezug genutzt wird, sehen lassen kann, sollte die Sitzschale möglichst attraktiv gestaltet werden. Die Techniker können zum Beispiel beim Auftragen der zweiten Lackschicht Lieblingsfarben, ‑muster oder ‑motive verwenden.

Nach 24 Stunden Trockenzeit ist die Innenschale fertig für den endgültigen Zusammenbau mit dem Außenkorpus. Sobald der Einbau der Gurte erfolgt ist, ist die Sitzschale bereit für die Anprobe.

Anprobe und Testphase

Die Anprobe findet im gewohnten häuslichen Umfeld des Patienten statt. Die intensive und sehr exakte Vorarbeit bei der Abdrucknahme, der Formung des Positivmodells sowie der Erstellung der Versorgung hat zum Ziel, dass bei den Sitzschalen während der Anprobe keine elementaren Veränderungen an der Form mehr vorgenommen werden müssen. In dieser Phase sollte es lediglich darum gehen, Details zu justieren, wie zum Beispiel die Höhe der aus diesem Grund verstellbar montierten Skoliosepelotten (Abb. 10).

Die Versorgung sollte nach maximal zwei anpassungsbedingten Veränderungen zur Probephase beim Kunden verbleiben können. Für die Testphase wird dann dem Kunden ein Leihuntergestell zur Verfügung gestellt, um einen Test unter realen Bedingungen zu ermöglichen und eine eventuell vorhandene Vorversorgung für diese Zeit nicht demontieren zu müssen. So kann der Patient bis zur Fertigstellung der neuen Sitzschale seine Vorversorgung weiterhin wie gewohnt nutzen.

Für die Testphase positioniert der Techniker den Patienten in der neuen Sitzschalenversorgung. Die Einstellungen der Fußstützen, des Kopfteiles und des Beckengurtes werden dabei genau justiert.

Danach erhält der Patient die Sitzschale zunächst ohne Bezug für eine 14-tägige Testphase. Vor der endgültigen Fertigstellung ist es wichtig, dass das Kind oder der Jugendliche alle alltäglichen Situationen mit der Sitzschale durchlebt und für gut befunden hat. Zugleich sind die Rückmeldungen der Menschen aus dem direkten Umfeld wichtig: Das Hilfsmittel muss die Familie, die Pflegefachkräfte und Therapeuten in ihrem Umgang mit dem Patienten bestmöglich unterstützen.

Verfügt der Patient nur über eine Sitzschale, ist es wichtig, schnell etwaige Veränderungen vornehmen zu können. Kleinere Änderungen sollten die Techniker direkt vor Ort durchführen, größere Überarbeitungen nicht mehr als einen Tag in Anspruch nehmen (Abb. 11).

Der Bezug

Sind alle notwendigen Änderungen umgesetzt, wird der Bezug für die Sitzschalenversorgung genäht (Abb. 12). Schnittmuster für die Bezüge gibt es nicht, da jede Sitzschale anders ist. Jede Versorgung wird per Hand ausgemessen und die Maße auf den Stoff übertragen. Bei der Wahl der Stoffbezüge sind nicht nur ästhetische Aspekte und Patientenvorlieben relevant, sondern vor allem die Vor- und Nachteile der verschiedenen Materialien.

Für zu durchlüftende Bereiche sind feuchtigkeits- und luftdurchlässige Gewebe geeignet. Für Bereiche, die eine Polsterung benötigen, bietet sich beispielsweise Neopren als Füllmaterial an, da es ein belastbares, elastisches und gut zu reinigendes Material ist.

Positionssicherung

Um das Handling für die Familien oder Pflegekräfte einfach zu gestalten, sollten die Bezüge immer einteilig und bevorzugt mit Klettverschlüssen an der Sitzschale befestigt werden. So lassen sie sich problemlos abziehen und waschen, ohne dass weitere Anbauteile demontiert werden müssen. Zudem sorgen Klettbänder an den Seitenteilen, in denen die Gurte vor dem Herüberheben des Kindes befestigt werden können, für mehr Sicherheit (Abb. 13).

Nachbetreuung

Mit der Übergabe der Sitzschale (Abb. 14 u. 15) endet die Versorgung durch den Orthopädie-Techniker nicht. Regelmäßige Kontrollen sind erforderlich. So müssen die zu Beginn der Versorgung festgelegten Ziele überprüft und gegebenenfalls angepasst werden. In unregelmäßigen Abständen sind wachstumsbedingte Anpassungen der Sitzschale notwendig: zum Beispiel durch das Durchsägen der Sitzschale und den Einbau eines Zwischenstückes – bei der Innenschale aus Schaum und beim Außenkorpus aus Aluminium. Nach einem Nutzungszeitraum von minimal zwei Jahren muss eine neue Sitzschale gefertigt werden, da sich neben der Größe auch die Körperform verändert. Denn, nur Sitzschalen, die im Sinne des Vollkontaktes an den Körper der Patienten angepasst sind, vermitteln Patienten das nötige Maß an Sicherheit, das so grundlegend für die Akzeptanz der Versorgung ist.

Zusammenfassung

Sitzschalenversorgungen für Schwerstbehinderte sollten ausschließlich von spezialisierten Orthopädie-Technikern gefertigt werden. Die Ausübung und Koordination der beteiligten Fachdisziplinen sowie der enge Kontakt zum therapeutischen und familiären Umfeld des Patienten erfordern neben einem umfänglichen Fachwissen viel Erfahrung, Kreativität und Einfühlungsvermögen. Um eine wirksame und akzeptierte Versorgung zu erreichen, ist eine klare Zieldefinition vonnöten, die im Vorfeld verbindlich festzulegen und nach der Fertigung zu kontrollieren ist. Für den Kostenträger ist die Nachkontrolle gleichzeitig ein elementares Instrument zur Qualitätssicherung.

Der Autor:

Klaus Wiese

OT-Kiel GmbH & Co. KG

Niemannsweg 2

24105 Kiel

info@ot-kiel.de

Wiese K. Anfertigungstechnik für Sitzschalenversorgungen. Orthopädie Technik, 2013; 64 (10): 48–53

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026