Einleitung

Carbonfasern und Carbonfaserkomposite sind als Hochleistungs- und Leichtbauwerkstoff aus der Orthopädietechnik nicht mehr wegzudenken. Meist wird dieser Werkstoff als sogenanntes vorgefertigtes „Prepreg“, mit Matrix vorimprägniertes Carbonfasergewebe, in die gewünschte Form gebracht, ausgehärtet und findet dann Einsatz als lastentragendes Bauteil in Prothesen oder in der Orthetik, z. B. als Fußheberorthese1.

Während sowohl geringes Gewicht und hohe Belastbarkeit als auch einfache Verarbeitbarkeit von Carbonfaserkompositen große Vorteile bringen, so ist die Herstellung dieses Werkstoffes mit einer sehr hohen Energie- und CO₂-Last verbunden, die nicht im Einklang mit aktuellen Nachhaltigkeitszielen von Industrie und Politik steht2 3. Konventionelle Carbonfaser ebenso wie Verbundharze (Matrix) zur Darstellung von Carbonfaserkompositen werden aus Mineralöl-basierten Grundstoffen gewonnen4. Im Fokus der Carbonfaserherstellung steht hier die Plattformchemikalie Acrylnitril, die als Monomer hochgradig giftig ist5 6. Die Umsetzung von Acrylnitril zur Carbonfaser ist ein zweistufiger Prozess, wobei jeder Schritt bei erhöhtem Druck und Temperaturen jenseits von bis zu 1000 °C durchgeführt werden muss.

Beim Prozess der Carbonfaserproduktion wird im ersten Schritt Acrylnitril als Grundbaustein polymerisiert und in sogenannte Polyacrylnitril(PAN)-Faser umgewandelt, die dann nicht mehr mit einer Toxizität behaftet ist7. Diese auch in der Textilindustrie verwendete PAN-Faser wird einer kontrollierten Verbrennung unter Sauerstoffausschluss unterworfen8. Dieser Prozess wird auch als Pyrolyse bezeichnet und erlaubt die industrielle Produktion von Carbonfaser. Je nach Qualität der PAN-Faser und der Effizienz des Pyrolyseprozesses können Carbonfasern mit unterschiedlichen mechanischen Eigenschaften gewonnen werden. Für die Orthopädietechnik kommen meist Carbonfasern mit mittleren bis hohen Zugfestigkeiten zum Einsatz9.

Ähnlich wie bei der Carbonfaserherstellung wird auch die Matrix, die in der Herstellung von Carbonfaserkompositen die Steifigkeit des Materials einstellt, aus Mineralöl-basierten Grundbausteinen hergestellt10. Meist kommen hier konventionelle Epoxidharze auf Basis von Epichlorhydrin als monomerer Grundbaustein zum Einsatz. Um die Steifigkeit des Harzes einzustellen, müssen die Epichlorhydrin-basierten Monomerbausteine räumlich kreuzvernetzt werden11. Dies erfolgt meist unter Einsatz eines Vernetzers auf Phenolbasis, wie Bisphenol A12. Jedoch wird aktuell Bisphenol A als Vernetzer sehr kontrovers diskutiert, da er im Verdacht steht, die Reproduktionsfähigkeit und das Immunsystem des Menschen negativ zu beeinflussen13. Legislative Vorgaben zwingen die Industrie deshalb, zukünftig auf Ersatzstoffe zurückzugreifen14. Um die Nachhaltigkeit dieser Harze zu erhöhen und auch humane Toxizität zu vermeiden, sucht die Industrie gerade nach neuen Grundbausteinen und Vernetzern zur Herstellung von erneuerbaren Matrixkomponenten, die jedoch die gleichen physikalischen und mechanischen Eigenschaften wie Mineralöl-basierte Produkte mit sich bringen müssen15 16. Weiterhin ist anzumerken, dass für die Herstellung von Kompositmaterialien etwa die zehnfache Menge an Matrix im Vergleich zu Carbonfaser zum Einsatz kommt. Damit ist die Darstellung von nachhaltigen Harzen allein mengenmäßig schon prioritär zu betrachten.

Um die Nachhaltigkeit, Biokompatibilität und Klimaeffizienz von Carbonfaser-basierten Werkstoffen zu verbessern, startete der Werner Siemens-Lehrstuhl für Synthetische Biotechnologie der Technischen Universität München im Jahr 2019 das vom Bundesministerium für Bildung und Forschung (BMBF) geförderte Verbundprojekt „GreenCarbon“, in dem erstmals nachhaltige Prozesswege zur Darstellung von Algenöl-basierter Carbonfaser entwickelt und in den halbtechnischen Maßstab überführt wurden. In diesem Projekt gelang es erstmals sowohl CO₂-negative Prozesswege zur Darstellung von Carbonfaser als auch für Verbundharze zu entwickeln17 18.

Die in diesem Projekt entwickelten Carbonfaserkomposit-Werkstoffe haben die gleichen physikalischen und mechanischen Eigenschaften wie kommerzielle Äquivalente auf Mineralölbasis und wurden bereits positiv in Anwendungen für den Automobil‑, Flugzeug- und den Bausektor getestet19 20.

Um nun auch erste Anwendungen dieser neuen Werkstoffe in der Orthopädietechnik zu demonstrieren, gingen die Forschenden der Technischen Universität München eine strategische Kooperation mit dem Münchner Orthetik-Start-up Elysium Industries GmbH (https://elysium-industries.com/) ein, in der erstmals eine Fußheberorthese aus nachhaltigen Carbonfaserkompositen hergestellt und getestet wurde. Erste Ergebnisse dieser Interaktion wurden prominent auf der OTWorld 2024 vorgestellt.

„GreenCarbon“ – Die Konversion von CO₂ zu nachhaltigen Carbonfasern und Verbundharzen mit Algenbiotechnologie

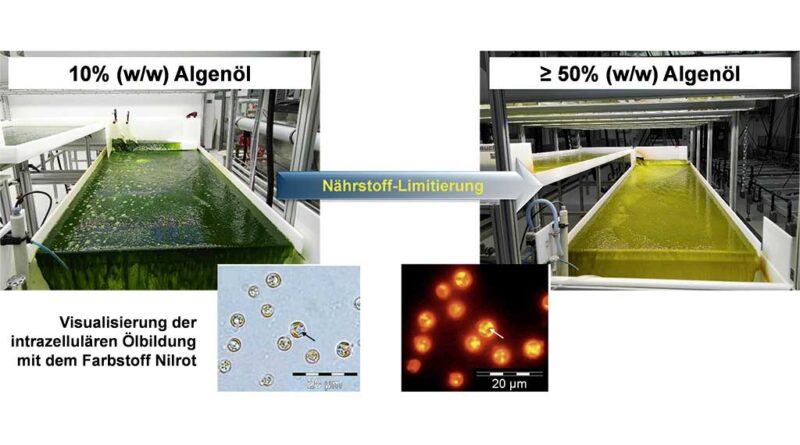

Am Anfang des Prozessweges steht ein unscheinbarer Organismus, die Mikroalge Microchloropsis salina. Diese Mikroalge kann in technisch einfachen, kaskadierenden Photobioreaktoren in Salzwasser kultiviert werden (Abb. 1; 21. Um zu wachsen, benötigt sie nur Licht, wenige mineralische Nährstoffe und das Treibhausgas CO2. Wie bei Landpflanzen ermöglicht die Photosynthese die Umwandlung von CO₂ in Biomasse. Jedoch ist die Photosynthese bei dieser Mikroalge viel besser als bei Landpflanzen, was ihr ermöglicht, etwa zehnmal schneller zu wachsen und entsprechend mehr Biomasse zu generieren22. Weiterhin können diese Mikroalgen auf Brachflächen angebaut werden und konkurrieren damit nicht mit der konventionellen Landwirtschaft. Entzieht man der Alge während der Kultivierung einen spezifischen Nährstoff, wie z. B. Stickstoff, so wandelt die Alge nun CO₂ in Triglycerid-basierte Öle (Glycerin, das mit drei langkettigen Fettsäuren verestert ist) als Energiespeicherstoff um und speichert diese innerhalb ihrer Zellen (Abb. 2) 23. Diese Algenöle haben eine sehr ähnliche chemische Zusammensetzung wie pflanzliche Öle, z. B. Raps- oder Sonnenblumenöl. Da die Alge jedoch schneller wächst als Landpflanzen, kann man auf viel weniger Fläche jedoch sehr viel mehr Öl herstellen24 25. Während man auf 1 ha Rapsmonokultur einen Ölertrag von ca. 1,5 t im Jahr erreicht, kann man auf der gleichen Fläche mit Algenkultivierung etwa 19 t Algenöl im Jahr produzieren.

Das Algenöl wird dann mit etablierten Verfahren aus den Algenzellen isoliert und je nach gewünschtem Endprodukt einer anderen Prozesskette zugeführt26.

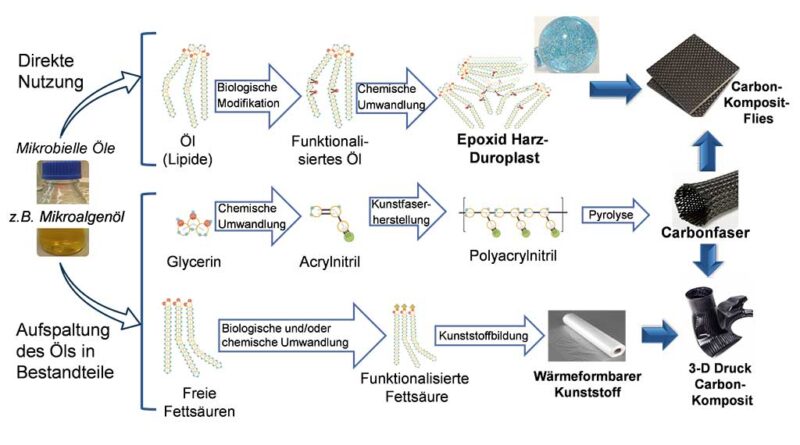

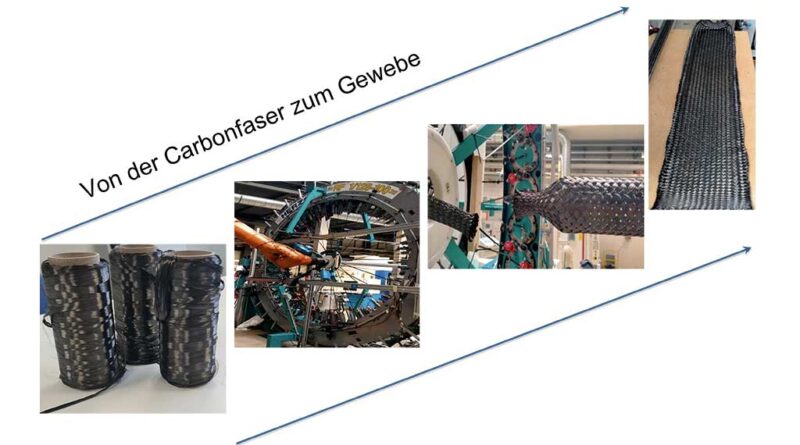

Zur Produktion von nachhaltiger Carbonfaser wird das biogene Öl chemoenzymatisch in seine Bestandteile Glycerin und freie Fettsäuren aufgetrennt (Abb. 3). Die freien Fettsäuren können dann in Biokerosin oder einen Thermoplasten umgewandelt werden. Das Glycerin wird über ein neues chemokatalytisches Verfahren in Acrylnitril umgewandelt, was dann über industriell etablierte Prozesswege (Dralon Prozess) in nachhaltige PAN-Faser und über kontrollierte Pyrolyse in hochwertige Carbonfaser konvertiert wird (Abb. 3). Im GreenCarbon-Projekt konnten unter Einsatz des hier aufgezeigten Prozesspfades auf einer industriellen Produktionsstrecke etwa 300 kg an nachhaltiger Carbonfaser aus biologisch basiertem Acrylnitril gefertigt werden (Abb. 4). Dies zeigt, dass biogene Carbonfaser auf bereits existierenden Produktionsanlagen ohne Technologieanpassungen gefertigt werden können. Basierend auf diesen Prozessdaten konnten erste technoökonomische und Lebenszyklusanalysen aufgestellt werden. Diese Analysen ergaben, dass etwa 50 kg Algentrockenmasse benötigt wird, um 1 kg Carbonfaser herzustellen. Die Flächeneffizienz des Prozesses konnte mit einem Bedarf von 4,3 m² zur Darstellung von 1 kg Carbonfaser pro Jahr beziffert werden. Besonders erwähnenswert ist, dass die globalen Treibhausgas-Emissionswerte mit ‑1,87 kg CO₂ eq/kg Carbonfaser berechnet werden konnten. Damit stellt die aktuelle Prozessroute zur Herstellung von nachhaltigen Carbonfasern eine aktive Senke für das Treibhausgas CO₂ dar. Da das Algenöl-basierte Glycerin ursprünglich aus atmosphärischem CO₂ stammt, dient die Carbonfaser damit als permanenter und wertschöpfender CO₂-Speicher. Die industrielle Nutzung dieser Carbonfaser ermöglicht somit auch potentiell zusätzliche Erlöse über CO₂-Zertifikate zu bekommen. Es ist hier zusammenfassend festzuhalten, dass das neue Algen-basierte Carbonfaser-Herstellungsverfahren CO₂-negativ und auch unter ökonomischen Rahmenbedingungen industriell umsetzbar wäre.

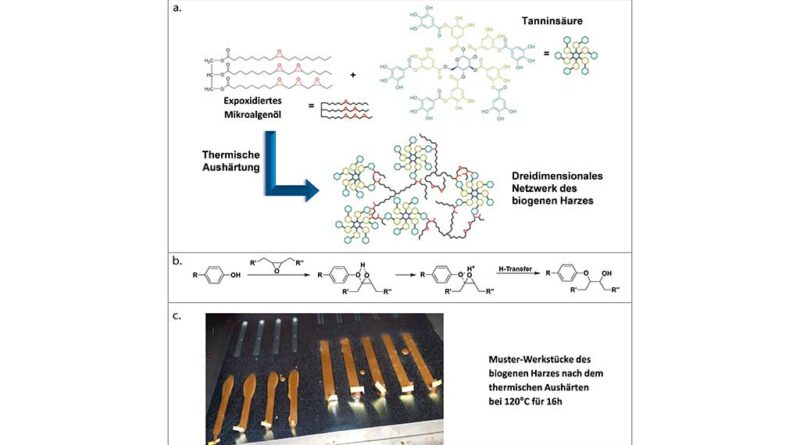

In Synergie zur Herstellung der „Grünen Carbonfaser“ kann das biogene Öl auch direkt in ein Epoxidharz umgesetzt werden (Abb. 3). In einem ersten Schritt werden die Doppelbindungen in den Fettsäuren biokatalytisch mit dem Enzym Lipase epoxidiert (Abb. 1,27. In einem zweiten Schritt werden die Epoxidgruppen über einen thermochemischen Schritt geöffnet und mit einem biogenen Vernetzer in einem dreidimensionalen Netzwerk verbunden. Im GreenCarbon-Projekt wurde Tanninsäure, ein Abfallprodukt der Teeproduktion, als biogener Vernetzer der Epoxidgruppen erfolgreich eingesetzt (Abb. 5). Dies erlaubte erstmals die Darstellung von einem komplett biogen hergestellten Epoxidharz mit vergleichbaren chemischen, physikalischen und mechanischen Eigenschaften von Mineralöl-basierten Epoxidharzen28 29. Ein weiterer Vorteil von der Nutzung der Tanninsäure als Kreuzvernetzer in biogenen Epoxidharzen ist, dass dieser natürliche Stoff nahrungsmitteltauglich und für den Menschen nicht giftig ist30 31.

Auch hier konnten projektbegleitende technoökonomische und Lebenszyklusanalysen zeigen, dass der Prozess unter ökonomischen Rahmenbedingungen industriell skalierbar ist, CO₂ einspart und wertschöpfend bindet.

Mechanische Eigenschaften von nachhaltigen Carbonfaserkompositen

Innerhalb der GreenCarbon-Projektdauer wurden sowohl die nachhaltigen Carbonfasern aus Algenöl als auch die biogenen Harze einer Reihe von Prüfverfahren unterworfen.

Konventionelle mechanische Kenndaten wie Faserdurchmesser (7 µm), Bruchdehnung (1,8 %) und Zugfestigkeit (4,1 GPa) der grünen Carbonfasern waren vergleichbar mit kommerziellen, auf Mineralöl-basierenden Carbonfaserprodukten eines deutschen Carbonfaserherstellers (Tab. 1). Die Kenndaten der nachhaltigen Carbonfaser waren somit innerhalb der Spezifikationen für industriell gefertigte Carbonfaserprodukte, die bereits flächendeckend im Automobilsektor zur Anwendung kommen32 33 34. Diese Produktspezifikationen sind auch zertifiziert für Anwendungen im Medizinproduktebereich, was die Orthopädietechnik inkludiert.

Ähnlich verhielten sich die technischen Kenndaten der biogenen Epoxidharze. Das biogene Epoxidharz härtete über 16 h bei 120 °C aus (Abb. 4) und zeigte dann die gleichen Härtegrade wie kommerzielle Epoxidharze auf Basis von Mineralölgrundstoffen35. Das biogene Epoxidharz hatte jedoch einen wesentlichen Vorteil, da es bei über 200 °C wieder aufgeschmolzen werden konnte, was potentiell eine Wiederverwendung und eine stoffliche Trennung der Carbonfaser und Harzkomponenten erlauben würde. Dies wäre ein anzustrebender Prozessweg zur stofflichen Trennung und Wiederverwertung der Carbonfaser und Harzkomponenten, die bei kommerziellen Produktlösungen bisher nicht möglich ist.

Erste Schritte mit nachhaltigen Carbonfaserkompositen in der Orthetik

Die Kooperation des Werner Siemens-Lehrstuhls für Synthetische Biotechnologie der Technischen Universität München und Elysium Industries GmbH hatte zum Ziel, nachhaltige Carbonfasern und Verbundharzkomponenten, die im GreenCarbon-Projekt entwickelt wurden, in einer Orthetik-Anwendung zu testen. Als erstes Demonstratorprodukt wurde eine Fußheberorthese ausgewählt, die mit einem von Elysium Industries festgelegten Design und mechanischen Kenndaten generiert werden sollte. Da nicht genug nachhaltige Carbonfasern für die Generierung von „Prepreg“-Bauteilen vorhanden war, wurde entschieden, den Demonstrator unter Nutzung einer neuen Gelege-Technik, die vom SGL-Lehrstuhl für Carbon Composites der Technischen Universität München unter Leitung von Prof. Dr.-Ing. Klaus Drechsler entwickelt wurde, herzustellen. Initial wurden die nachhaltigen Carbonfasern mit einer industriellen Webmaschine in ein Gewebe versponnen. Diese wurden in mehrschichtige Gelege überführt, mit biogenem Epoxidharz getränkt und in eine von Elysium Industries zur Verfügung gestellte Form gebracht (Abb. 6). Das fertig geformte Bauteil wurde in eine Plastikverpackung gelegt und einer Imprägnierung unter Vakuum unterzogen. Anschließend wurde das Bauteil bei 120 °C ausgehärtet und nachgehend aus der Form gehoben. Die Ränder der Fußheberorthese wurden manuell nachgearbeitet, um überschüssige Harzreste zu entfernen. Die nachgeschaltete mechanische Testung ergab die gleichen mechanischen und Belastungs-Kennwerte wie eine gleichwertige Fußheberorthese, die mit konventionellen Carbonfaserkompositen halb-automatisiert unter industriellen Bedingungen gefertigt wurde.

Damit konnte erstmals eine Anwendung von nachhaltigen Carbonfaserkompositbauteilen in der Orthopädietechnik gezeigt werden.

Ausblick und strategische Einordung

Für eine industrielle Anwendung der in diesem Artikel beschriebenen nachhaltigen und CO₂-negativen Carbonfaserkompositbauteile muss die Produktion auf einen industriellen Maßstab gehoben werden, was auch eine Darstellung von vorgefertigten Kompositbauteilen in einem „Prepreg“-Verfahren ermöglichen würde. Dies würde eine automatisierte bzw. halbautomatisierte Produktion von Orthesen- und Prothesenbauteilen im industriellen Maßstab erlauben und so den Weg für eine nachhaltige und klimaeffiziente Anwendung von Carbonfaser-basierten Leichtbauteilen ebnen. Damit wäre Anwendung und Verarbeitbarkeit der nachhaltigen Carbonfaserkomposite gleichwertig mit den bisherigen Mineralöl-basierten Bauteilen.

Die Innovationen im Bereich der CO₂-bindenden Carbonfaserwerkstoffe ebnen den Weg in eine klimaeffiziente und zirkuläre Bioökonomie für den Industriesektor der Orthopädietechnik. Dieses Szenario ist nicht nur im Lichte der wachsenden Nachhaltigkeitsdebatte von großer Wichtigkeit, sondern erhält mit dem demographischen Wandel der industrialisierten Gesellschaften in Europa eine herausragende sozioökonomische Bedeutsamkeit. Eine industrielle Skalierung von nachhaltigen Cabonfasertechnologien würde weiterhin die Technologieführerschaft im Bereich der Materialtechnik für Europa sichern. Eine erste Anwendung dieser neuen Technologien im Orthopädietechniksektor ist besonders sinnvoll, da hier im Vergleich zum Automobilsektor eher kleine Material-Mengengerüste gefordert sind und eher Produkt-Qualitätskriterien und nicht minimale Endpreise für eine industrielle Implementierung ausschlaggebend sind.

Aktuell werden weitere Schritte für eine industrielle Adaption der Technologie-Plattform GreenCarbon im Verbund mit großen Industriepartnern im Mat4Zero-Kooperationsverbund erarbeitet. Es wäre zielführend, auch interessierte Industriepartner aus dem Orthopädietechnik-Sektor in diesen Technologieverbund aufzunehmen und als Endkunden zu platzieren.

Für die Autoren:

Prof. Dr. Thomas Brück

Werner Siemens-Lehrstuhl für Synthetische Biotechnologie

TUM School of Natural Sciences, Department Chemie

Technische Universität München (TUM)

Lichtenbergstr. 4

85748 Garching bei München

brueck@tum.de

Tel.: 089–289-13253

Begutachteter Beitrag/reviewed paper

Brück T, Garbe D, Melcher F, Seif H. Algen-basierte Carbonfaserkomposite – ein neuer CO2-speichernder Werkstoff für die Orthopädietechnik. Orthopädie Technik, 2025; 76 (2): 40–45

Tab. 1 Vergleich der physikalischen Eigenschaften Algenöl-basierter Carbonfaser (Bio-CF) im Vergleich zu Referenzfasern (Ref-CF; vgl. SGL Carbon. SIGRAFIL® Carbon Fibers. 2024. https://www.sglcarbon.com/en/markets-solutions/material/sigrafil-continuous-carbon-fiber-tows/ (Zugriff am 02.11.2024)) basierend auf Mineralöl-Grundbausteinen.

| Bio-CF | Ref-CF | |

|---|---|---|

| Durchmesser | 6,84 ± 0,22 µm | 7,0 µm |

| Bruchdehnung | 1,79 ± 0,42 % | 1,70 % |

| Zugfestigkeit | 4,14 ± 1,03 GPa | 4,0 GPa |

Quellenverzeichnis

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 11. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Grunst MM, Wiederien RC, Wilken JM. Carbon fiber ankle-foot orthoses in impaired populations: A systematic review. Prosthetics and Orthotics International, 2023; 47 (5): 457–465

- Keiner D et al. Techno-economic assessment of atmospheric CO₂-based carbon fibre production enabling negative emissions. Mitigation and Adaptation Strategies for Global Change, 2023; 28 (8): 52

- Prenzel TM et al. Bringing Light into the Dark – Overview of Environmental Impacts of Carbon Fiber Production and Potential Levers for Reduction. Polymers, 2023; 16 (1): 12

- Firouzi E et al. An Overview of Acrylonitrile Production Methods: Comparison of Carbon Fiber Precursors and Marketing. Mini-Reviews in Organic Chemistry, 2020; 17 (5): 570–588

- Grishin D, Grishin I. Controlled synthesis of acrylonitrile-based polymers as precursors for carbon fiber production. Fibre Chemistry, 2019; 50: 514–523

- Agency for Toxic Substances and Disease Registry. Medical Management Guidelines for Acrylonitrile. 2014. https://wwwn.cdc.gov/TSP/MMG/MMGDetails.aspx?mmgid=443&toxid=78 (Zugriff am 02.11.2024)

- Springer Research. Renewable Acrylonitrile for Carbon Fiber Production. 2020. https://www.ieabioenergy.com/wp-content/uploads/2020/10/IEA_Bioenergy_eWorkshop_2021_3-4_AmitGoyal.pdf (Zugriff am 02.11.2024)

- Brown KR et al. Carbon fibers derived from commodity polymers: A review. Carbon, 2022; 196 (21): 422–439

- Sehar B et al. The impact of laminations on the mechanical strength of carbon-fiber composites for prosthetic foot fabrication. Crystals, 2022; 12 (10): 1429

- Sharma H et al. An Overview on Carbon Fiber-Reinforced Epoxy Composites: Effect of Graphene Oxide Incorporation on Composites Performance. Polymers, 2022; 14 (8): 1548

- Boursier Niutta C et al. Epoxy and Bio-Based Epoxy Carbon Fiber Twill Composites: Comparison of the Quasi-Static Properties. Materials, 2023; 16 (4): 1601

- Javaid A, Afzal A. Carbon fiber reinforced modified bisphenol‑a diglycidylether epoxy composites for flame retardant applications. Materials Research Express, 2018; 5 (6): 065703

- Ohore OE, Zhang S. Endocrine disrupting effects of bisphenol A exposure and recent advances on its removal by water treatment systems. Scientific African, 2019; 5: e00135

- den Braver-Sewradj SP, van Spronsen R, Hessel EVS. Substitution of bisphenol A: a review of the carcinogenicity, reproductive toxicity, and endocrine disruption potential of alternative substances. Critical Reviews in Toxicology, 2020; 50 (2): 128–147

- Sreehari H et al. A comprehensive review on bio epoxy based IPN: synthesis, properties and applications. Polymer, 2022; 252 (80): 124950

- Chong K et al. A review on recent approaches to sustainable bio-based epoxy vitrimer from epoxidized vegetable oils. Industrial Crops and Products, 2022; 189 (8): 115857

- Arnold U et al. Carbon capture and sustainable utilization by algal polyacrylonitrile fiber production: process design, techno-economic analysis, and climate related aspects. Industrial & Engineering Chemistry Research, 2018; 57 (23): 7922–7933

- Arnold U et al. Energy-efficient Carbon Fiber Production with Concentrated Solar Power: Process Design and Techno-Economic Analysis. Industrial & Engineering Chemistry Research, 2018; 57 (23): 7934–7945

- MaterialDistrict. Carbon fibres made from algae. 2019. https://materialdistrict.com/article/carbon-fibres-algae/ (Zugriff am 02.11.2024)

- SGL Carbon. Idea Factory: Carbon Fibers Made from Algae. 2019. https://www.sglcarbon.com/en/newsroom/stories/carbon-fibers-made-from-algae/ (Zugriff am 02.11.2024)

- Koruyucu A et al. Energy-efficient production of Microchloropsis salina biomass with high CO₂ fixation yield in open thin-layer cascade photobioreactors. Processes, 2024; 12 (7): 1303

- Xu P et al. Recent advances in CO2 fixation by microalgae and its potential contribution to carbon neutrality. Chemosphere, 2023; 319 (4): 137987

- Koruyucu A et al. Biotechnological Production of Microbial Oils from Carbon Dioxide Using Microalgae and Oleaginous Yeasts in an Integrated Process. Chemie Ingenieur Technik, 2022; 94 (9): 1249–1250

- Schädler T et al. Continuous production of lipids with Microchloropsis salina in open thin-layer cascade photobioreactors on a pilot scale. Energies, 2021; 14 (2): 500

- Vassilev SV, Vassileva CG. Composition, properties and challenges of algae biomass for biofuel application: An overview. Fuel, 2016; 181: 1–33

- Zhou J et al. Extraction of lipids from microalgae using classical and innovative approaches. Food Chemistry, 2022; 384: 132236

- Rüsch gen. Klaas M, Warwel S. Complete and partial epoxidation of plant oils by lipase-catalyzed perhydrolysis. Industrial Crops and Products, 1999; 9 (2): 125–132

- Reinhardt N et al. Fully Bio-Based Epoxy Thermoset Based on Epoxidized Linseed Oil and Tannic Acid. Macromolecular Materials and Engineering, 2022; 307 (12): 2200455

- Breitsameter JM et al. Synthesis of a Sustainable and Bisphenol A — Free Epoxy Resin Based on Sorbic Acid and Characterization of the Cured Thermoset. Macromolecular Materials and Engineering, 2023; 308 (9): 2300068

- Jing W et al. Pharmacological effects and mechanisms of tannic acid. Biomedicine & Pharmacotherapy, 2022; 154 (1): 113561

- Chung KT et al. Tannins and human health: a review. Critical Reviews in Food Science and Nutrition, 1998; 38 (6): 421–464

- Lu J et al. Microstructure and properties of polyacrylonitrile based carbon fibers. Polymer Testing, 2020; 81: 106267

- Li K et al. Carbon-based Fibers: Fabrication, Characterization and Application. Advanced Fiber Materials, 2022; 4 (5): 631–682

- SGL Carbon. SIGRAFIL® Carbon Fibers. 2024. https://www.sglcarbon.com/en/markets-solutions/material/sigrafil-continuous-carbon-fiber-tows/ (Zugriff am 02.11.2024)

- Reinhardt N et al. Fully Bio-Based Epoxy Thermoset Based on Epoxidized Linseed Oil and Tannic Acid. Macromolecular Materials and Engineering, 2022; 307 (12): 2200455