Einleitung

Heutzutage hat man ja gar keine Chance – alles wird gedruckt, und natürlich ist alles viel besser, funktioneller, schneller und billiger als in traditionellen Produktionsverfahren. Ist das tatsächlich so? Diese Frage stellte man sich in den vergangenen zehn Jahren immer wieder. Damals ist man noch davon ausgegangen, dass binnen einer Frist von fünf Jahren jeder Haushalt einen eigenen 3D-Drucker besitzt und man sich alltägliche Gebrauchsgegenstände selbst ausdruckt. Nahezu zehn weitere Jahre, gespickt mit vielen positiven wie auch negativen Erfahrungen und Fortschritten, zeigen, dass manche Druckerhersteller und Fabrikate, die auf diesen Trend gesetzt haben, zwischenzeitlich kleinlaut vom Markt verschwunden sind.

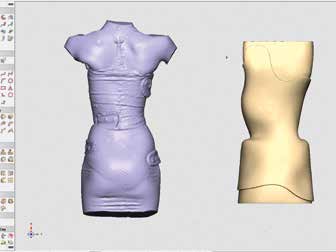

Es sind also andere Faktoren, nicht zuletzt jene prozessualer Art, die möglicherweise den Erfolg und Misserfolg dieser innovativen Produktionsmethode bestimmen. Zu verlockend erscheint die Möglichkeit, ein virtuelles Bauteil direkt in die Realität umzusetzen 1. Vor allem in der Herstellung von Hilfsmitteln, also Medizinprodukten, müssen einerseits strenge regulatorische Vorgaben erfüllt werden – z. B. die Biokompatibilität der Materialien, die Dauergebrauchseigenschaften, Risikoanalysen, Bruchsimulationen und geforderte Funktionalitäten –, andererseits sind für den Anwender der funktionale und therapeutische Nutzen, das Design und der Tragekomfort des Hilfsmittels von entscheidender Bedeutung (Abb. 1).

Nur weil ein Produkt gedruckt wird, ist es für einen Hilfsmittelanwender nicht automatisch das bessere. Ganz im Gegenteil – immer wieder sind sowohl den Medien wie auch der Fachwelt Meldungen über Produkte zu entnehmen, z. B. dreidimensional gedruckte Prothesenschäfte, die es nicht annähernd mit dem Tragekomfort und dem Nutzungsverhalten etablierter Versorgungsvarianten aufnehmen können. Dabei fällt auf, dass neue additive Fertigungsverfahren häufig dazu benutzt werden, althergebrachte Konstruktionsmethoden zu kopieren und baugleich im 3D-Druckverfahren herzustellen. Dabei hat der 3D-Druck seine Reize nicht nur in der additiven Produktionsmethode, sondern vielmehr in den dreidimensionalen Konstruktionsmöglichkeiten der Produkte (Abb. 2). Er eignet sich zur Produktion komplexer Bauteile und Strukturen und kann auf diese Weise zu einer konstruktiven Verbesserung in der Herstellung orthopädietechnischer Hilfsmittel beitragen 2.

Orthopädietechnische Hilfsmittel von Grund auf neu zu überdenken, neu zu gestalten und vor allem mit neuen nutzbringenden Eigenschaften für den Anwender zu versehen, stellt in diesem Kontext eine große Herausforderung dar 3 4. Zunächst mussten daher gängige additive Druckverfahren geprüft und für die Herstellung von Hilfsmitteln validiert werden 5 6 7 8 9 10.

Auswahl von 3D-Druck-Fertigungsverfahren

Der Begriff „3D-Druck“ wird häufig in unterschiedlichen Zusammenhängen verwendet. Ganz konkret stand er zunächst für verschiedene Rapid-Prototyping-Technologien 11. Dabei handelt es sich um Verfahren zur Herstellung dreidimensionaler Objekte durch das Aufeinanderschichten eines bestimmten Materials. Grundsätzlich unterscheidet man im 3D-Druckverfahren zwischen metallischen und nichtmetallischen Materialien. Dreidimensionale Bauteile können Schicht für Schicht im additiven Verfahren auf der Basis von Datensätzen und mit Hilfe eines CAD-Programms erzeugt werden. Das 3D-Printverfahren kommt zunehmend zum Einsatz, wenn komplexe Bauteile in kleinen Losgrößen gefordert sind. Über den Prototypenbau hinaus können diese Produktionsmethoden zwischenzeitlich in den unterschiedlichsten Anwendungsbereichen zu qualitativ hochwertigen Endprodukten führen. Durch diverse Nachbehandlungen lassen sich dann Festigkeit, Hitzebeständigkeit und auch Optik nachträglich verändern.

Nach verschiedenen Tests zur Überprüfung der Druckqualität, der mechanischen Belastbarkeiten, der Bauteilgenauigkeit sowie der geforderten Gestaltungsoptionen kommen aus Sicht der Verfasser und ihrer Erfahrungen aus den letzten Jahren aktuell vier additive Verfahren für die Herstellung orthopädietechnischer Hilfsmittel in die engere Auswahl:

Fused Deposition Modelling (FDM)

Im FDM-Verfahren wird zunächst ein dünner Kunststoffdraht (z. B. PLA, PC oder ABS) geschmolzen und durch eine Düse an den gewünschten Stellen schichtweise aufgetragen. Anschließend härtet das Material aus. Sowohl mit als auch ohne Stützmaterial können auf diese Weise komplexe Kunststoffmodelle gefertigt werden. Die FDM-Technik eignet sich hervorragend für das Prototyping und für die Erstellung von Bauteilen zur Erprobung von Passformen und 3D-Konstruktionen. Allerdings scheidet die Herstellung definitiver Hilfsmittel unseres Erachtens aufgrund der mechanischen Minderwertigkeit sowie der rillenartigen Oberflächenbeschaffenheit aus.

Continuous Liquid Interface Production (CLIP)

Das CLIP-Verfahren ist ein patentgeschütztes harzbasiertes Photopolymerisations-Verfahren, das durch UV-Licht und Sauerstoff gesteuert wird. Im Vergleich zu den anderen hier aufgeführten 3D-Druckverfahren weist es keinen sichtbaren Schichtaufbau auf und ist im Produktionsprozess deutlich schneller. Aufgrund der aktuell erhältlichen Bauraumgrößen sind jedoch die Produktformen und die Baugrößen limitiert. Als Materialien kommen SIL, RPU, FPU, EPU, UMA, EPX und CE zum Einsatz.

Multi Jet Fusion (MJF)

Durch schichtweises Auftragen von Pulver und thermisch leitender Tinte sowie durch die Bestrahlung mit UV-Lampen wird ein präziser homogener Verbund mit einer leicht rauen, aber präzisen Oberfläche hergestellt. Zum Zeitpunkt der Drucklegung des Artikels bestanden im Kunststoffbereich hauptsächlich Erfahrungen mit PA12, und es waren nur dunkle Tinten verfügbar. Deshalb bekommt das Endprodukt im günstigsten Fall eine graue Farbe, weshalb es in der Farbauswahl für die üblichen Färbeprozesse limitiert ist. Als Material kommt aktuell PA12 zum Einsatz.

Selektives Lasersintern (SLS)

Beim SLS findet ein schichtweiser Pulveraufbau statt, bei dem die zu erzeugenden 3D-Formen durch ein Hochtemperaturverfahren mit einem Lasersystem zu einem homogenen Verbund verschmolzen werden. In Bezug auf die Materialmechanik, die Verbundqualität sowie die farblichen Gestaltungsoptionen ist dieses Fertigungsverfahren für die Herstellung von Hilfsmitteln prädestiniert. Gängige Materialien sind PA11, PA12, PA12CF, TPU und Metalle.

Neben dem noch jungen MJF-Verfahren kann insbesondere das langjährig etablierte und bewährte SLS-Verfahren als geeignet angesehen werden, um technische Endbauteile aus Kunststoffen wie PA11 und PA12 herzustellen 12 13 14 15 16. Es ermöglicht eine Vielfalt an Designoptionen, liefert mechanisch hochwertige 3D-Drucke in hoher Präzision und ermöglicht bereits heute die erfolgreiche Realisation verschiedenster orthopädietechnischer Endprodukte aus Prothetik 17 18 19 20 und Orthetik 21 22 23 24 25. Besonders geeignet waren für den Versorgungsstart individuelle orthetische Hilfsmittel für die obere Extremität (Abb. 3). Deutliche Limits bestehen heute immer noch in der Gestaltung elastischer Führungs- und Bettungszonen sowie in der Herstellung volumentragender Hohlräume wie Prothesenschäfte. Zwar ist der 3D-Druck von Silikonen und Polyurethanen auch heute schon qualitativ möglich, jedoch bietet er bei Weitem nicht die Vielfalt im Einsatz und die Wirtschaftlichkeit wie die traditionellen Herstellungsmethoden der Technischen Orthopädie 26.

Ebenso müssen sich die gewichtstragenden Konstruktionen gelenkgeführter Orthesen gegen leichte und deutlich stabilere Faserverbundwerkstoffe durchsetzen. Dies muss vor allem auch vor dem Hintergrund einer Kosten-Nutzen-Analyse erfolgen. Die Versorgungspraxis zeigt, dass sich der von vielen Seiten als kostengünstigere Herstellungsmethode 27 angepriesene 3D-Druck in der individuellen Hilfsmittelversorgung – also in der Herstellung indikationsorientierter Unikate für den jeweiligen Patienten – unter Betrachtung aller Prozessstufen nicht immer als die kostengünstigere Alternative darstellt. Die 3D-Druck-Anlagen bewegen sich nach wie vor auf einem hohen Kostenniveau, sodass einige Fachbetriebe dazu übergegangen sind, die Dienstleistung des SLS-Druckes an externe Dienstleister auszulagern 28 29 30. Dabei muss jedoch berücksichtigt werden, dass die Servicefertigung individueller Hilfsmittel – also nicht die von Zusätzen wie Protektoren für Hilfsmittel – in der digitalen Prozesskette lediglich ein bis zwei Schritte umfasst und dass die orthopädietechnische Verantwortung für die Formerfassung, das Layout sowie für die Risikoanalyse des Endprodukts nach wie vor in den Händen des Orthopädie-Technikers liegt.

Daher sollte es für die auf individuelle Patienten bezogene Hilfsmittelversorgung als obligat betrachtet werden, der Auswahl eines Hilfsmittels, das im 3D-Druckverfahren hergestellt wurde, stets die Evaluation und die Austestung im Rahmen einer Risikoanalyse (siehe unten: CAD-Konstruktion des Hilfsmitteldesigns) sowie eine Abwägung der Kosten-Nutzen-Relation voranzustellen.

Digitale Prozesskette in der OT-Werkstatt

Die Digitalisierung macht vor den orthopädietechnischen Werkstätten keinen Halt, und so wird es für das Fach zunehmend wichtiger, genau herauszustellen, bei welchen modernen Produktionsmethoden und Anwendungen die Digitalisierung ein traditionelles Handwerk wie die Orthopädie-Technik bereichern kann – und wo nicht.

Differenziert werden muss zwischen der Herstellung eines individuellen Hilfsmittels (Abb. 2) und der Produktion funktioneller Zusätze (Abb. 4), die zur Protektion und ggf. zur Designoptimierung von Hilfsmitteln dienen und die damit nicht im unmittelbaren Kontext der Indikationsstellung eines Hilfsmittels stehen. Kritisch sollte zunächst vor allem die Implementierung digitaler Prozesse in die Individualversorgung betrachtet werden, da dies spürbar disruptive Anforderungen an die Umsetzung in einer OT-Werkstatt stellt. Bis auf wenige Ausnahmen werden traditionelle Herstellungsverfahren – z. B. Gipsabdruck, Modellierung mit Gips sowie eine Vielzahl anderer handwerklicher Herstellungsprozesse – durch digitale Formerfassungs- und Fertigungsverfahren ersetzt. Die digitale Prozesskette verändert die Abläufe der individuellen Hilfsmittelherstellung in der OT-Werkstatt von Grund auf. Lediglich die klassischen Anprobeprozesse am Patienten bleiben noch in ähnlicher Weise bestehen.

Der Anwender hingegen kann von einigen neuen Prozessen im Rahmen der Hilfsmittelversorgung deutlich profitieren, z. B. von der gipslosen Formerfassung, den Rekonstruktionsmöglichkeiten sowie der Korrektursimulation. Im Folgenden werden die einzelnen Stufen einer bereits implementierten digitalen Prozesskette dargestellt (Abb. 5):

Digitale Formerfassung in der OT

Die digitale Formerfassung des menschlichen Körpers erfolgt in der Regel durch ein Scansystem. Bewährt haben sich hierbei Strukturlicht-3D-Scansysteme, die mit einer 3D-Punktgenauigkeit von bis zu 0,1 mm zuverlässige qualitative Scans vom menschlichen Körper liefern 31. Im Unterschied zu laserbasierten Scansystemen verzeihen die Strukturlichtscanner leichte Positionsveränderungen und Schwankungsbreiten während des Scans. Erzeugt wird ein Körperscanmodell im STL-Format (Standard Triangulation Language). Bereits früh zeigte sich jedoch, dass eine ausschließlich berührungslose Formerfassung des menschlichen Körpers keine zufriedenstellenden Ergebnisse im initialen Prozess der orthopädietechnischen Hilfsmittelherstellung liefert.

Auch Gipsabdrücke werden in endkorrigierten Positionen angefertigt. Sie haben allerdings den Nachteil, dass diese Positionen in den wenigsten Fällen zum Zeitpunkt des Gipsabdruckes funktional erprobt werden können. Aus diesem Grund hat man im Hause der Verfasser alles unternommen, dieses Defizit zu beheben, um die Qualität der orthopädisch angestrebten und meist korrigierten Endposition bereits zum Zeitpunkt der Formerfassung zu verbessern.

Als Resultat konnte man eine Neuentwicklung namens Simbrace® zur Patentreife führen. Dabei handelt es sich um ein Simulationsabdruckgerät, das durch die Anbringung unterschiedlicher Korrekturpelotten die Korrektur am menschlichen Körper vor dem Körperscan simuliert (Abb. 6). Unter orthopädietechnischer Aufsicht hat der Anwender während dieses Vorgangs die Möglichkeit, die Korrekturposition des späteren Hilfsmittels bereits vor dem Scan funktionell auszutesten. Dabei kann zum einen evaluiert werden, wie viel Korrektur der Patient toleriert, zum anderen kann bereits vor der Formerfassung überprüft werden, ob der Patient in einer definierten Korrektur tatsächlich ein verbessertes funktionelles Outcome zeigt. Das ist neu und eine wesentliche Verbesserung im Vergleich zu den traditionellen Prozessen der Hilfsmittelversorgung. Sowohl im Bereich der Rumpf- als auch der Extremitätenorthetik kann durch diese Vorabsimulation eine deutliche Verbesserung der Ergebnisqualität erzielt werden.

Digitale Modellierung

Nach der digitalen Formerfassung wird der gescannte Körperteil einer maßtechnischen Kontrolle und Oberflächenbearbeitung unterzogen. Im Anschluss wird das Modell in die Modellier-Software der Orthopädie-Technik eingelesen. Je nach Produktart wurden verschiedene Workflows mit dazugehörigen Templates (spezifischen Formschablonen) erstellt, die über dem virtuellen Körpermodell angeordnet werden können. Die Historien der Modellierung erfolgen in Anlehnung an die orthopädischen Wirkprinzipien und in den meisten Fällen analog zur bekannten Gipsmodellierung (Abb. 7). Der entscheidende Vorteil gegenüber der traditionellen Gipsmodelliertechnik besteht darin, dass man in jeder Arbeitsphase auf das Grundmodell zurückgreifen und so jegliche Änderungen sehr gut nachvollziehen bzw. rückgängig machen kann. Nach der Modellierung wird die Modelldatei abgespeichert und zur weiteren Bearbeitung in die CAD-Konstruktions-Software transferiert.

CAD-Konstruktion des Hilfsmitteldesigns

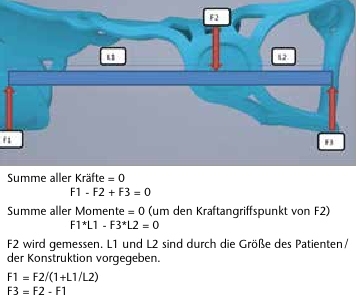

Computer Aided Design (CAD) spielt bei den dreidimensional gedruckten Produkten eine große Rolle. Die Orthopädie-Technik hat in der Konstruktion bisher einen starken Fokus auf die Werkstoffeigenschaften gelegt. Das verändert sich natürlich auch nicht bei der Auswahl der 3D-Druck-Materialien. Musste in traditionellen Werkstoffkombina-tionen mit Leder, Metallen, Thermoplasten und Faserverbundwerkstoffen ein Hilfsmittel stabiler konstruiert werden, wurde in der Regel der Querschnitt erhöht. Komplexe dreidimensionale Konstruktionen ließen sich dabei jedoch kaum realisieren. Durch die Möglichkeiten der CAD-Konstruktion können sowohl die traditionellen Konstruktionsüberlegungen einfließen – z. B. die Festlegung der auftretenden Kräfteverhältnisse unter Berücksichtigung des korrigierenden 3‑Punkt-Konstruktionsprinzips (Abb. 8) – als auch die Integration der funktionalen 3D-Strukturelemente erfolgen. Auf diese Weise kann die Hilfsmittelkonstruktion auf eine deutlich komplexere Konstruktionsebene angehoben werden 32 33 34 35 36. Werden diese Möglichkeiten genutzt, kann dies nicht nur zu einer deutlichen Verbesserung der Gebrauchseigenschaften des Hilfsmittels führen (z. B. Atmungsaktivität sowie Erweiterung der Freiräume durch Minimierung der Konstruktion oder Reduktion des Hilfsmittelgewichtes), sondern darüber vermittelt auch zu einer verbesserten Akzeptanz.

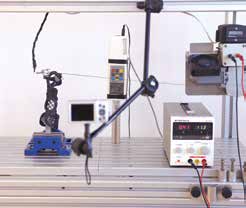

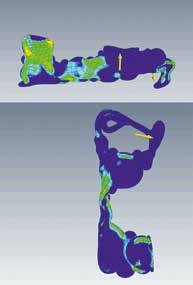

Die Fachleute in der 3D-Konstruktion bedienen sich bei der Erstellung des individuellen Hilfsmittels modernster Methoden zur Überprüfung der Hilfsmittelkonstruktion. Bereits im Vorfeld müssen hierzu Zielwerte definiert und entsprechende Konstruktionsvarianten getestet werden. Die zyklische Austestung von Dauergebrauchseigenschaften sowie die Durchführung maximaler Belastungstests (Abb. 9), die bis zu einem Bauteilbruch führen, sind dabei ebenso notwendig wie die Erprobung von Testkörpern, die spätere Überprüfungen im Rahmen der Produktion ermöglichen. Die ermittelten Norm-Belastungswerte fließen neben den Proportionen als Kenngrößen in eine Struktursimulation ein, die im Rahmen der Finite-Elemente-Methode (FEM) auf das jeweils konstruierte Hilfsmittel angewandt wird (Abb. 10).

Additiver Herstellungsprozess

Die Herstellung des individuellen Hilfsmittels erfolgt beim 3D-Druck durch den Einsatz einer Druckanlage zum Selektiven Lasersintern (SLS) (Abb. 11). Dabei wird das pulverförmige Grundmaterial durch schichtweises Auftragen auf eine Bauplattform unter den hohen Temperaturen eines CO2-Lasers zu einem homogenen Verbund verschmolzen. Entscheidend für den Einsatz dieses Drucksystems sind die gleichbleibend hohe Druckqualität, die Homogenität des Materialverbundes, die mechanische Belastbarkeit sowie die neutrale Farbe des Printproduktes.

Aufgrund der Dauerbelastungen eines orthopädietechnischen Endproduktes eignen sich Polyamide in den Qualitäten PA11, PA12 und TPAs in besonderem Maße zur Herstellung rigider und semirigider Bauteile in der Hilfsmittelversorgung. Faktoren, die die Druckqualität beeinflussen, sind in der Qualität des STL-Files, der Lage des Objektes im Bauraum, der Qualität des Druckpulvers sowie den räumlich-kontinuierlichen Bedingungen des Druckerplatzes zu finden.

Als Endresultat eines erfolgreichen Druckvorganges im SLS-Verfahren steht ein Hilfsmittelrohling aus dem gewählten Druckmaterial (Abb. 12), der nach dem Entpacken und Säubern einer ersten Anprobe durch den Orthopädie-Techniker zugeführt werden kann.

Anprobe der Hilfsmittelversorgung

Die Anprobe des 3D-Printrohlings erfolgt durch den Orthopädie-Techniker. Überprüft werden zunächst die Passform und die therapeutisch-mechanische Funktion des Hilfsmittels. Änderungen können durch spezifisches Erwärmen und Nachverformungen in geringfügigem Ausmaß erfolgen. Klassische Heißluftgebläse sind für diesen Vorgang ungeeignet, da durch unspezifizierte Erwärmung die Gefahr der Zerstörung des Materialverbundes besteht. Passform und Volumen können durch die Integration elastischer Pads beeinflusst werden (Abb. 13).

Wurde im Vorfeld bei der digitalen Formerfassung das Korrekturergebnis am Körper gewissenhaft simuliert und erprobt (siehe oben: Digitale Formerfassung in der OT), sind die notwendigen Modifikationen in der Regel ausreichend. Gegen indikationsbedingte Stellungs- und Volumenänderungen des Körpers sind jedoch auch die digitalen Prozesse machtlos. In diesen Fällen ist ein erneuter 3D-Druck des Hilfsmittels unausweichlich. Das Hilfsmittel sollte vor der Fertigstellung stets einer dauerhaften Trage- und Erprobungsphase unterzogen worden sein.

Farbgebung und Fertigstellung des Hilfsmittels

Nach erfolgreicher Durchführung der Anprobe wird zunächst die Oberfläche des 3D-Druckrohlings endbearbeitet, verdichtet und veredelt (Abb. 14). Dies ist sowohl als Voraussetzung für die Durchführung eines homogenen Färbeprozesses als auch zur Verbesserung der Schmutzresistenz und der Oberflächenhaptik angezeigt. Im Anschluss wird der Färbeprozess gestartet. Das Auftragen einer ca. 0,2 mm dicken Färbeschicht dient neben der Farbgebung des Hilfsmittels auch der UV-Resistenz der Oberfläche sowie der Langlebigkeit. Im Rahmen der Fertigstellung können druckentlastende Gelpads an Druckbelastungszonen angebracht sowie etwaige Verschlussmechanismen befestigt werden.

Erste Ergebnisse

Der 3D-Druck wurde im Hause der Verfasser zunächst durch Designstudien in den großorthopädischen Versorgungsbereichen der Orthetik der oberen und unteren Extremitäten sowie in der Arm- und Beinprothetik (Abb. 15) erprobt. Ein erster Workflow konnte für die Versorgung mit spiralförmig angeordneten Unterarm-Printorthesen® erfolgreich umgesetzt werden.

Zum Vergleich mit der traditionellen Fertigungsmethode wurden Patienten im Rahmen einer Testreihe sowohl mit klassischen Unterarm-Hand-Orthesen in konventioneller PE-Technik als auch mit den neuartigen Orthesen in 3D-Printtechnik versorgt. Die konventionelle Orthese wurde in bekannter Fertigungstechnik mit thermoplastischem Kunststoff erzeugt – vom Gipsabdruck über das Tiefziehen bis hin zur Anprobe der Polyethylen-Orthese. Die neuen 3D-Printorthesen wurden in der Arbeitsmethodik komplett digital beschrieben – vom simulierten Scan über die digitale Modellierung und Konstruktion bis hin zur Fertigung der Orthese unter Anwendung eines additiven Fertigungsverfahrens. Die Anprobe der Orthese erfolgte in gewohnter Weise und analog zur Orthese in konservativer Herstellungstechnik.

Die versorgten Patienten wurden nach einer jeweiligen Tragezeit von ca. sechs Wochen mit einem erweiterten DASH/ OPUS/Cheq-Index-Fragebogen befragt. Anschließend wurden die dokumentierten Daten in Bezug auf die beiden Orthesentypen vergleichend beschrieben und analysiert.

Eine erste Gegenüberstellung zeigt: Die Patienten mit den Printorthesen setzen die betroffene Hand häufiger bei bimanuellen Tätigkeiten ein, berichten über eine verbesserte taktile Wahrnehmung bei erhöhtem Tragekomfort, schwitzen deutlich weniger und empfinden die Rahmenbedingungen der Mitgestaltung (Farb- und Designauswahl) sowie das Herstellungsprozedere (Scantechnik) als deutlich verbessert. Als Nachteile konnten die schwierigere Nachpassbarkeit bei veränderten Situationen sowie das längere Herstellungsprozedere herausgestellt werden.

Fazit

Die Ergebnisse zeigen, dass die 3D-Printtechnik am Anfang einer Entwicklung steht, die das Versorgungsspektrum der Technischen Orthopädie in vielen Bereichen erweitern wird. Die Erwartungen der Patienten an das Design des Hilfsmittels, aber auch an den Tragekomfort sind nicht zu unterschätzen; eine bestmögliche Passgenauigkeit und Funktionalität des Hilfsmittels wird ohnehin als selbstverständlich vorausgesetzt. Die Möglichkeit der funktionellen Korrektursimulation im Vorfeld bei der Formerfassung stellt aus Sicht der Autoren eine signifikante Verbesserung gegenüber den traditionellen Möglichkeiten der Formerfassung dar. Darüber hinaus bietet die Printtechnik wertvolle Gestaltungsmöglichkeiten, die den traditionellen handwerklichen Fertigungsmethoden der Orthopädie-Technik überlegen sind. Die Erfahrungen zeigen, dass das daraus resultierende neuartige Funktions-design einen spürbaren Einfluss auf die Akzeptanz des Hilfsmittels hat.

Trotz aller Begeisterung dürfen die neuen digitalen Prozesse jedoch nicht darüber hinwegtäuschen, dass die hier zum Einsatz kommenden Technologien ebenfalls Lücken aufweisen und das weite Spektrum orthopädietechnischer Alltagsversorgungen bei Weitem noch nicht abzudecken vermögen. Anschmiegsame Stoffe, schweißaufnahmefähige Materialien wie naturgegerbte Leder oder elastische und weichbettende geschäumte Materialien, Nachpassbarkeit und umfangreiche Veränderungen des Endproduktes können bis dato ebenso wenig realisiert werden wie die hohen Festigkeitsanforderungen an gewichts- und stoßbelastete Produkte.

Moderne digitale 3D-Druckverfahren erweitern die Versorgungsbereiche der Technischen Orthopädie und vermögen die große Palette alltäglicher Anforderungen in der Hilfsmittelversorgung sinnvoll zu bereichern. Das ändert jedoch nichts daran, dass bei allen additiv gefertigten individuellen Hilfsmitteln am Schluss nach wie vor das erfolgreiche Outcome für den Patienten stehen muss. Das Orthopädie-Technik-Handwerk zählt zu den wenig gefahrengeneigten Berufen, und deshalb ist es auch hier unabdingbar, dass die entsprechende Individualversorgung in allen Phasen durch einen versorgungserfahrenen und versierten Orthopädie-Techniker begleitet wird.

Die Autoren:

Christian Kienzle, OTM

Michael Schäfer, OTM

Pohlig GmbH

Grabenstätter Str. 1

83278 Traunstein

M.Schaefer@pohlig.net

Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Erprobung additiv hergestellter Gesichtsorthesen — 7. Januar 2026

- Was sind heute noch Kontraindikationen der Kompressionstherapie? — 7. Januar 2026

- Liner in der Unterschenkel-Prothetik — 6. Januar 2026

- Gebhardt A. Generative Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. 4., neu bearb. und erw. Auflage. München: Carl Hanser Verlag, 2013

- Gebhardt A. 3D-Drucken – Grundlagen und Anwendungen des Additive Manufacturing (AM). München: Carl Hanser Verlag, 2014

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Schäfer M. 3D-Druck: Mehr gestalterische Freiheit. Interview. Orthopädie Technik, 2016; 67 (4): 18–19

- Gebhardt A. Generative Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. 4., neu bearb. und erw. Auflage. München: Carl Hanser Verlag, 2013

- Gebhardt A. 3D-Drucken – Grundlagen und Anwendungen des Additive Manufacturing (AM). München: Carl Hanser Verlag, 2014

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Schäfer M. 3D-Druck: Mehr gestalterische Freiheit. Interview. Orthopädie Technik, 2016; 67 (4): 18–19

- Schramm B, Rupp N, Risse L, Brüggemann JP, Riemer A, Richard HA, Kullmer G. Medizintechnische Anwendung in der additiven Fertigung. In: Richard HA, Schramm B, Zipsner T (Hrsg.). Additive Fertigung von Bauteilen und Strukturen. Berlin: Springer-Verlag, 2017: 21–40

- Formlabs Inc. 3D-Drucktechnologie im Vergleich: FDM vs. SLA vs. SLS. https://formlabs.com/de/blog/3D-druck-technologie-vergleich-fdm-sla-sls (Zugriff am 12.04.2018)

- Formlabs Inc. 3D-Drucktechnologie im Vergleich: FDM vs. SLA vs. SLS. https://formlabs.com/de/blog/3D-druck-technologie-vergleich-fdm-sla-sls (Zugriff am 12.04.2018)

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Schäfer M. 3D-Druck: Mehr gestalterische Freiheit. Interview. Orthopädie Technik, 2016; 67 (4): 18–19

- Greitemann B, Brückner L, Schäfer M, Baumgartner R. Amputation und Prothesenversorgung. 4., überarb. Auflage. Stuttgart: Thieme-Verlag, 2017: 164–191

- Bahm J. Bewegungsstörungen der oberen Extremität bei Kindern. Heidelberg: Springer-Verlag, 2017: 135–136

- Pröbsting J, Günther N. Generative Fertigungsverfahren in der Orthopädie-Technik. Orthopädie Technik, 2014; 65 (1): 1–4

- Greitemann B, Brückner L, Schäfer M, Baumgartner R. Amputation und Prothesenversorgung. 4., überarb. Auflage. Stuttgart: Thieme-Verlag, 2017: 164–191

- Opitz M, Taubmann C, Gundlack F, Breuninger J. Stabilität von additiv gefertigten Prothesen. In: Additive Fertigung von Bauteilen und Strukturen. Berlin: Springer-Verlag, 2017: 87–103

- Pröbsting J, Günther N. Generative Fertigungsverfahren in der Orthopädie-Technik. Orthopädie Technik, 2014; 65 (1): 1–4

- Ojeda LL, Da Silva J, Gonzalez CR, Noritomi PY, Kemmoku DT. Use of three-dimensional technologies to generate a new methodology for design and manufacture of trans tibial prosthetic sockets. Poster ITESM-Mty, Mexico; CTI Brazil; Ottobock Brazil

- Schäfer M. 3D-Druck: Mehr gestalterische Freiheit. Interview. Orthopädie Technik, 2016; 67 (4): 18–19

- Bahm J. Bewegungsstörungen der oberen Extremität bei Kindern. Heidelberg: Springer-Verlag, 2017: 135–136

- Paterson AM, Bibb R, Campbell RI, Bingham G. Comparing additive manufacturing technologies for customized wrist splints. J Rapid Prototyp, 2015; 21 (3): 230–243

- Jin YA, Plott J, Chen R, Wensman J, Shih A. Additive Manufacturing of Custom Orthoses and Prostheses – a Review. Procedia CIRP, 2015; 36: 199–204

- Pröbsting J, Günther N. Generative Fertigungsverfahren in der Orthopädie-Technik. Orthopädie Technik, 2014; 65 (1): 1–4

- Greitemann B, Brückner L, Schäfer M, Baumgartner R. Amputation und Prothesenversorgung. 4., überarb. Auflage. Stuttgart: Thieme-Verlag, 2017: 164–191

- Schäfer K. Additive Manufacturing trifft orthopädische Handwerkskunst. Devicemed online. https://www.devicemed.de/additive-manufacturing-trifft-orthopaedische-handwerkskunst-a-585152/ (Zugriff am 27.02.2017)

- Schäfer K. Additive Manufacturing trifft orthopädische Handwerkskunst. Devicemed online. https://www.devicemed.de/additive-manufacturing-trifft-orthopaedische-handwerkskunst-a-585152/ (Zugriff am 27.02.2017)

- Internetauftritt von Mecuris: http://mecuris.com/de/start/

- Internetauftritt von PlusMedica: http://www.plusmedicaot.com/

- Formlabs Inc. 3D-Drucktechnologie im Vergleich: FDM vs. SLA vs. SLS. https://formlabs.com/de/blog/3D-druck-technologie-vergleich-fdm-sla-sls (Zugriff am 12.04.2018)

- Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Schäfer M. 3D-Druck: Mehr gestalterische Freiheit. Interview. Orthopädie Technik, 2016; 67 (4): 18–19

- Greitemann B, Brückner L, Schäfer M, Baumgartner R. Amputation und Prothesenversorgung. 4., überarb. Auflage. Stuttgart: Thieme-Verlag, 2017: 164–191

- Paterson AM, Bibb R, Campbell RI, Bingham G. Comparing additive manufacturing technologies for customized wrist splints. J Rapid Prototyp, 2015; 21 (3): 230–243

- Opitz M, Taubmann C, Gundlack F, Breuninger J. Stabilität von additiv gefertigten Prothesen. In: Additive Fertigung von Bauteilen und Strukturen. Berlin: Springer-Verlag, 2017: 87–103