Denn es ist wichtig zu verstehen, welche Chancen und eventuellen Risiken bei der additiven Fertigung bestehen, aufzuhalten ist diese Entwicklung schon längst nicht mehr: „Was heute noch fernliegend erscheint, kann morgen schon zur Realität werden“ 1.

Einleitung

Um zu verstehen, was 3‑D-Druck konkret bedeutet, und um die Möglichkeiten dieser neuen Technik zu verstehen, ist es sinnvoll, die vielfältigen Beispiele im Internet zu konsultieren. Spätestens dann wird die Erkenntnis reifen: Es gibt keine Grenzen mehr in puncto Gestaltung, Form und Material, alles ist möglich. Was vielen noch als Science-Fiction erscheint, ist bereits heute fest in unserer Welt etabliert – wenn auch noch nicht immer öffentlich sichtbar – oder wird in Kürze tägliche Praxis sein: „Wer heute geboren wird, wird mit der Technologie des 3D-Drucks als Selbstverständlichkeit aufwachsen“, heißt es in einem der aktuellen Handbücher zum Thema 2. Es lohnt sich also, sein eigenes Bild von der Welt wieder einmal grundlegend zu hinterfragen.

Klassische Herstellungsverfahren vs. 3‑D-Druck

In der Vergangenheit wurden Bauteile durch drei grundsätzliche Herstellungsverfahren erzeugt:

- Als subtraktive Verfahren gelten Bohren, Sägen, Fräsen oder Schleifen bzw. Raspeln, weil dabei Material von einem Rohling abgetragen wird (lat. „subtrahere“ = „entfernen“).

- Formgebende Verfahren sind z. B. Biegen, Pressen, Walken, Ziehen bzw. Tiefziehen und Gießen. Bei diesen Verfahren wird die Form eines Rohlings durch thermische und/oder mechanische Kräfte verändert.

- Zu den hybriden Methoden schließlich zählen Verfahren, die mehrere Teilprozesse miteinander vereinen und dadurch nicht eindeutig zuzuordnen sind. In Abhängigkeit vom Material bzw. dem Detailgrad der Veränderung benötigen alle drei Herstellungsverfahren spezielle Maschinen und Werkzeuge.

Der 3‑D-Druck dagegen erzeugt im Unterschied zu den klassischen Herstellungsverfahren Objekte durch schichtweises Auftragen bzw. Aushärten von Materialien: „Schicht um Schicht wächst so das physische Modell vom Boden bis zur Spitze (von unten nach oben), bis das Bauteil fertiggestellt ist.“ 3. Die einzelnen Materialschichten werden dabei auf unterschiedliche Art und Weise miteinander verbunden, was wiederum auf die verwendete Drucktechnik zurückzuführen ist. Je nach Drucktechnologie liegen die Schichtdicken aktuell im Bereich von 0,1 mm (Fused Deposition Modeling, FDM) bis zu 0,02 mm (Multi-Jet Modeling, MJM), was selbst feinste Strukturen ermöglicht (Abb. 1). Werkzeuge im klassischen Sinne oder teure Gussformen sind beim 3‑D-Druck nicht notwendig, da die Druckmaschine alle wichtigen Funktionen beinhaltet.

Die sicher wichtigste Entwicklung der letzten zwei Jahre ist jedoch, dass bestimmte Drucktechniken wie Fused Deposition Modeling (FDM) oder Multi-Jet Modeling (MJM) inzwischen für jedermann zur Verfügung stehen. Dies wird dafür sorgen, dass die Technik sich in kürzester Zeit nahtlos in unseren Alltag integrieren wird und wir wie selbstverständlich im privaten Bereich eine Hülle für unser Smartphone drucken oder im Geschäftsalltag Prototypen eines neuen Produktes aus dem 3‑D-Drucker entnehmen werden. Analog zum jetzigen Druckmarkt wird sich der 3‑D-Druck in drei Bereiche aufgliedern: Professionelle 3‑D-Druckdienstleister werden den industriellen Markt mit hochqualitativen Produkten versorgen. Kleinere, aber dennoch professionelle Maschinen werden hohe Qualität für Kleinserien in Unternehmen, etwa für Einzelstücke und den Prototypenbau, bieten. Eine beliebige Skalierung von Produktionsmengen nach oben wird damit aber nicht möglich sein, weshalb der Einsatz gerade am Anfang gut überlegt sein sollte. Hinzu kommt noch der Bereich der sogenannten Consumer-Produkte, die es bereits in verschiedenen Elektronikmärkten sowie im Internet zu kaufen gibt. Für den Bereich der Orthopädie-Technik werden sich aus Qualitäts- und Produktionsgründen jedoch wahrscheinlich nur die ersten beiden Optionen etablieren.

Übersicht über die aktuellen Drucktechniken

Der Begriff „3‑D-Druck“ vereint mehrere technische Verfahren zur additiven Herstellung von Produkten und ist somit in der Praxis eher ungeeignet. Je nach Drucktechnik unterscheiden sich diese Verfahren vor allem durch die zu verarbeitenden Materialien (z. B. Kunststoff, Metall, Materialkombinationen), die mechanischen Eigenschaften des erzeugten Objekts (z. B. Druckfestigkeit, Zugfestigkeit, Verwindungssteifigkeit, Elastizität), die optischen Eigenschaften, die anschließende Weiterverarbeitung und die benötigten Mengen (Einzelstück, Mehrfachauflage, Serienproduktion). Derzeit existieren folgende Drucktechniken:

- Stereolithographie (STL): Ein flüssiges Photopolymer wird in einer großen Wanne mit Hilfe eines UV-Lasers punktuell ausgehärtet.

- Multi-Jet Modeling (MJM): Analog einem Tintenstrahldrucker können verschiedene Materialien über einen Druckkopf platziert werden. Je nach Material sind diese selbsthärtend (Hartwachse, Thermoplaste) oder lichthärtend (Photopolymere).

- Fused Filament Fabrication (FFF) oder Fused Deposition Modeling (FDM): Hierbei wird ein Materialfaden permanent einem Druckkopf (Extrudierkopf) zugeführt, aufgeschmolzen und platziert.

- Selective Laser Sintering (SLS): In einem Pulverbett wird die jeweils oberste Materialschicht von einem Laser aufgeschmolzen. Das aufgeschmolzene Material verbindet sich dauerhaft mit der darunter liegenden Schicht. Inzwischen können Kunststoffe, Metalle und Keramik auf diese Art verarbeitet werden.

- Electron Beam Melting (EBM) oder Electron Beam Additive Manufacturing (EBAM): Analog dem SLS-Prinzip werden hierbei Metalle mit hohem Schmelzpunkt (z. B. Titan) durch einen Elektronenstrahl aufgeschmolzen und dadurch verbunden.

Bei allen vorgestellten Verfahren ist zu beachten, dass das Objekt zunächst modelliert werden muss. Es muss also in ein Dateiformat überführt werden, das mit einem 3‑D-Drucker (Abb. 2) kompatibel ist, etwa per CAD (Computer-aided Design) oder 3‑D-Scan 4. Das am weitesten verbreitete Dateiformat ist dabei STL (Standard Transformation Language). Es bildet somit den „Container“ für 3‑D-Objekte. Dank universeller Dateiformate ermöglichen additive Fertigungsverfahren auf diese Weise „die direkte Umsetzung der Daten in ein physisches Bauteil“ 5.

Während die beschriebenen Drucktechniken bislang vor allem für das sogenannte Rapid Prototyping, also das schnellere und kostengünstigere Produzieren von Mustern und Bauteilen, entwickelt und eingesetzt wurden, zeichnet sich aktuell ein neuer Trend ab: Durch die weiter sinkenden Investitionskosten für die Drucktechnik und damit einhergehende sinkende Stückkosten wird die Technik neben Einzelstücken auch für Kleinserien interessant. Die Möglichkeit der individuellen Personalisierung je Druckvorgang erweitert die Möglichkeiten noch einmal um ein Vielfaches.

3‑D-Druck vs. klassisches Handwerk

Viele sprechen in Verbindung mit dem 3‑D-Druck vom „Aussterben des Handwerkes“. Zwar ist anzunehmen, dass der Anteil der durch tatsächliche Handarbeit produzierten bzw. zusammengesetzten Artikel im Laufe der nächsten Jahre weiter zurückgehen und durch andere Herstellungsverfahren abgelöst wird. Dieser Prozess begann jedoch bereits mit der Entwicklung erster primitiver Werkzeuge. Somit wird auch im Handwerk kaum ein Produkt ausschließlich von Hand erzeugt – auch der Orthopädie-Techniker benutzt eine Schleifmaschine oder gar eine 3‑D-Fräse. In Zukunft werden aber viele dieser Prozesse mit Hilfe spezieller Software am Computer geplant und vorbereitet und durch einen speziellen Druckdienstleister realisiert werden. Auch wenn aktuell der Eindruck entsteht, dass jeder von uns zukünftig einen eigenen 3‑D-Drucker besitzen und selbst gestaltete Objekte ausdrucken wird, so bleibt doch festzuhalten, dass additive Verfahren wie SLS, STL oder EBM komplexe technische Prozesse sind und nur von spezialisierten Dienstleistern in gleichbleibender Qualität realisiert werden können.

Das Handwerk wird sich folglich in Zukunft noch mehr auf einer Computertastatur abspielen, um Gedanken und Ideen in die Realität umzusetzen. Darüber hinaus wird es neue Formen einer dienstleistungsbasierten Zusammenarbeit geben, da die benötigte Technik (Diagnostik, Messtechnik, Computerhardware) in Verbindung mit speziellen cloudbasierten Softwarelösungen unternehmensintern meist nicht realisiert werden kann. Hier gilt es verlässliche Partner mit ausreichend Erfahrung zu finden.

Einsatz in der Medizin

Der Einsatz der 3‑D-Drucktechnik zeigt bereits jetzt in verschiedenen medizinischen Disziplinen, welches Potenzial in ihr steckt. Neben den bereits beschriebenen Vorteilen sind dafür folgende drei Gründe zu nennen:

- die Möglichkeit des Drucks organischer, dreidimensionaler Formen in Kombination mit enormer mikround makroskopischer Präzision,

- die Verwendung unterschiedlichster biokompatibler Materialien bzw. eines entsprechenden Materialmixes sowie

- die Implementierung weiterer elektronischer und mechanischer Komponenten.

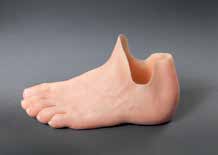

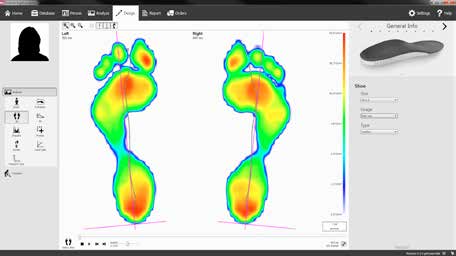

Damit ist der Weg frei für die Anzucht individueller Gewebe (beispielsweise Knorpelersatz) über die Produktion von Implantaten und Endoprothesen (Abb. 3) bis hin zum Druck von Orthesen und Prothesen. Außerdem ist es bereits Alltag, Bohrschablonen (Abb. 4) aus bildgebenden Verfahren (CT, MRT) zu erstellen. Diese nutzt der Chirurg als Hilfsmittel zur präzisen Repositionierung und Fixierung von Knochenfragmenten bei Trümmerfrakturen, um Verschraubungen sicher im Knochen zu verankern. Und auch der Druck von Blutgefäßen ist bereits möglich: An Lebern (Fa. Oreganovo, USA), Herzen (Universität Louisville) und anderen Organen (Lawrence Livermoore National Labs, Universität Freiburg) wird in den Laboren bereits intensiv gearbeitet.

Fazit

Die Entwicklung des 3‑D-Drucks verläuft rasant. Das betrifft nicht nur die Maschinen oder die Technik im Allgemeinen, sondern auch immer mehr Materialien und Werkstoffe. Ob diese Technik für jeden Einzelnen relevant, spannend, wirtschaftlich sinnvoll oder hochprofitabel sein wird, entscheiden am Ende das eigene Handeln, der Mut und die Dynamik am Markt. Für die Orthopädie-Technik jedenfalls bietet der 3‑D-Druck zahlreiche Chancen, die es zu nutzen gilt.

Interessenkonflikt

Das Unternehmen des Autors vertreibt die RS-Scan- und Phits-Produkte für den deutschen Markt.

Der Autor:

Hans-Jürgen Gruner

science on field GmbH

Cöthner Str. 50

04155 Leipzig

hans.gruner@evoletics.de

Begutachteter Beitrag/reviewed paper

Gruner H.-J. 3‑D-Druck – das neue Handwerk? Orthopädie Technik, 2017; 67 (3): 38–43

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Leupold A, Glossner S. 3D-Druck, Additive Fertigung und Rapid Manufacturing, München: Verlag Franz Vahlen, 2016: 7

- Fastermann P. 3D-Drucken. Wie die generative Fertigungstechnik funktioniert. Berlin: Springer Verlag, 2016: 2

- Gebhardt A, Kessler J, Thurn L. 3D-Drucken. Grundlagen und Anwendungen des Additive Manufacturing (AM). München: Carl Hanser Verlag, 2016: 5

- Heckner H, Wirth M. Vergleich von Dateiformaten für 3D-Modelle. Würzburg: Universität Würzburg/Center for Digital Fabrication, 2014: 4. http://cedifa.de/wp-content/uploads/2014/05/07_3D-Modell-Formate.pdf (Zugriff am 03.02.2017)

- Gebhardt A. Additive Fertigungsverfahren. Additive Manufacturing und 3D-Drucken für Prototyping – Tooling – Produktion. München: Carl Hanser Verlag, 2016: 4