Einleitung

Spachtelmasse wird umgangssprachlich als breiartige Substanz definiert, die vor allem für oberflächliche Ausbesserungsarbeiten u. a. im Modellbau, im Karosseriebau oder im Stuckateurwesen verwendet wird 1. Der Begriff „Spachtelmasse” geht auf das noch heute übliche Auftragen mit einem Spachtel zurück. Der Name Spachtel als Handwerkzeug wird vom lateinischen „spatula” (kleiner Rührlöffel) oder dem italienischen „spatola” (kleines Schäufelchen) abgeleitet 2. Weiter unten wird vertiefend auf die Definition der Spachtelmasse in der Orthopädie-Technik eingegangen.

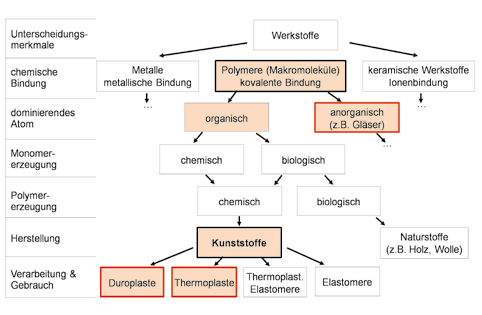

Chemische Verbindungen von Spachtelmassen lassen sich den kovalenten Bindungen zuordnen und gehören damit zu den organischen oder anorganischen Polymeren 3. Kovalente Bindungen sind Atombindungen, die dann auftreten, wenn Nichtmetallatome miteinander eine chemische Bindung eingehen.

Ein Beispiel für die Anwendung anorganischer Polymere als Spachtelmasse in der Orthopädie-Technik ist Gips. In diesem Artikel wird jedoch ausschließlich auf die organischen Polymere als Spachtelmasse und damit auf die Kunststoffe eingegangen.

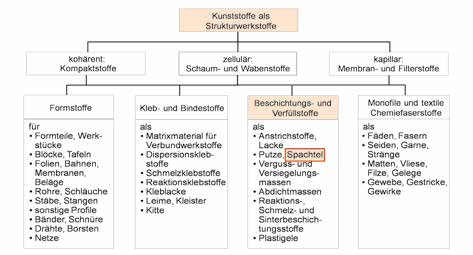

Da auch die Orthopädie-Technik von der großen Vielfalt der Kunststoffeigenschaften profitiert, kommen Kunststoffe als moderne, innovative Materialien mehr und mehr zum Einsatz. Im Anwendungsgebiet der Orthopädie-Technik stehen neben den chemischen und technologischen vor allem die mechanischen Eigenschaften von Kunststoffen im Vordergrund. Insbesondere gelangen Kunststoffe zum Einsatz, die lasttragende Funktionen übernehmen (wie z. B. Spachtelmassen). Wird die Tragstruktur des Bauteils wesentlich vom verwendeten Werkstoff bestimmt, spricht man nach Saechtling auch von einem „Strukturwerkstoff” 4. Wie Abbildung 1 zeigt, werden die Spachtel zu den Beschichtungs- und Verfüllstoffen gezählt. Auch wenn die Werkstoffeigenschaft für die Orthopädie-Technik eine entscheidende Rolle spielt, ist die Bauteileigenschaft als komplexes Zusammenspiel von Werkstoff, Gestalt und Verarbeitung zu betrachten 5.

Definition der Spachtelmasse für die Orthopädie-Technik

Spachtelmassen in der Orthopädie-Technik sind viskose Gemenge aus einem flüssigen Bindemittel organischer oder anorganischer Art, Füllstoffen, Pigmenten und Hilfsstoffen 6 7 8. Zu den Bestandteilen im Einzelnen:

Bindemittel

Bindemittel sind Stoffe, die flüssige Materialien oder Feststoffe mit einem feinen Zerteilungsgrad (Pulver) zusammenhalten, verkleben oder verkitten 9. Das in der Orthopädie-Technik eingesetzte Bindemittel ist ungesättigtes Polyester, gelöst in Styrol oder Methylmethacrylat, wobei durch einen Reaktionsstarter (Härter) der Zustand der Spachtelmasse von viskos zu hart verändert wird 10 11. Das heißt, das Bindemittel wird in flüssiger Form den zu bindenden Füllstoffen zugesetzt. Beide Stoffe werden intensiv vermischt, damit sie sich gleichmäßig verteilen und alle Partikel des Füllstoffs gleichmäßig mit dem Bindemittel benetzt werden. Durch die Art des Bindemittels können dem Füllstoff neue Verarbeitungs- und Material-Eigenschaften verliehen werden 12.

Füllstoffe

Die eingesetzten Füllstoffe sind partikelförmige organische oder anorganische Substanzen in fester Form. Für die Anwendung als Spachtelmasse dienen sie der Volumenerhöhung bei gleichzeitiger Gewichtsreduzierung. Außerdem wird durch die Volumenerhöhung eine Verringerung der Schwindung des Bindemittels durch die radikale Copolymerisation erreicht. In Bezug auf die Schwindung können Spannungen und Rissbildungen im Material minimiert bzw. vermieden werden. Bei Reaktionsharzen, zu denen auch die Polyesterspachtel gehören, wird die Temperaturspitze beim Härten durch die Füllstoffe herabgesetzt 13.

Die in der Orthopädie-Technik eingesetzten Füllstoffe sind z. B. Microballoons, Baumwollfaserfüllstoffe oder Glasfaserfüllstoffe.

- Microballoons sind Mikrohohlkugeln aus Borsilikatglas mit einem Durchmesser von 5 bis 250 µm 14.

- Baumwollfaserfüllstoffe weisen durch die gemahlenen kurzen Fasern eine sehr feine Struktur auf, sodass sich der Füllstoff gut von der Harzmasse umschließen bzw. durchtränken lässt. Aufgrund der faserigen Struktur wird eine hohe Festigkeit der Spachtelmasse sichergestellt.

- Die glasfaserförmigen Füllstoffe als ausgebildetes fein ineinander verfilztes Netzwerk dienen vor allem der Erhöhung der Zug- und Reißfestigkeit 15, aber auch der Steifigkeit und Härte. Je länger die Faser ist, umso fester wird die Struktur

Pigmente

Farbmittel, die unlöslich in Löse- oder Bindemitteln sind, werden als Pigmente bezeichnet; lösliche organische Farbmittel dagegen nennt man Farbstoffe 16. Pigmente dienen ausschließlich zur gedeckten Durchfärbung des Kunststoffes 17. Sie sind in der Orthopädie-Technik deshalb von Bedeutung, da u. a. im Prothesenbau oft gewünscht ist, eine natürliche Hautfärbung zu erzeugen.

Hilfsstoffe

Hilfsstoffe sind Zusatzstoffe, die in geringen Mengen vom Hersteller der Spachtelmasse zugesetzt werden, um bestimmte Produkteigenschaften zu erreichen. Sie sind auch als Additive oder Zusatzstoffe bekannt und werden benutzt, um einen positiven Effekt auf Herstellung, Lagerung und Verarbeitung zu erzielen.

Die Additive können in zwei Gruppen eingeteilt werden: Verarbeitungsadditive und Gebrauchsadditive. Zu den Verarbeitungsadditiven, die in der Orthopädie-Technik eingesetzt werden, zählen z. B. Verarbeitungsstabilisatoren, Trennmittel, Beschleuniger, Emulgatoren oder Initiatoren. Den Gebrauchsadditiven werden z. B. Pigmente in geringer Konzentration zugeordnet 18.

Einordnung in die Werkstofflehre und Arten von Spachtelmassen

Die Einordnung der Spachtelmasse in die Werkstofflehre erfolgt wie von Saechtling in Abbildung 2 dargestellt über die chemischen Verbindungsverhältnisse der atomaren Strukturen 19.

Die hier zu betrachtenden Spachtelmassen lassen sich den nicht-metallischen organischen Polymeren zuordnen. Die im Bereich der Orthopädie-Technik eingesetzten Spachtelmassen werden jedoch nicht als reine Kunststoffe angewendet, sondern in Kombination mit anderen Werkstoffen eingesetzt. Kombiniert werden z. B. Duroplaste und Thermoplaste in Verbindung mit anorganischen Füllstoffen. Somit kann festgehalten werden, dass Spachtelmassen in der Orthopädie-Technik vorwiegend als Verbundwerkstoffe Anwendung finden.

Aus Sicht der Werkstofflehre lassen sich Spachtelmassen ganz allgemein nach dem Auftragsverfahren (z. B. Ziehspachtel, Streichspachtel, Spritzspachtel), dem Bindemittel (z. B. Kunstharzspachtel, Dispersionsspachtel) und dem Anwendungszweck (z. B. Holzspachtel, Metallspachtel, Karosseriespachtel) klassifizieren 20. Die in der Orthopädie-Technik verwendeten Spachtelmassen werden den Reaktions- und Mehrkomponentenspachteln auf Basis von ungesättigtem Polyester zugeordnet.

Spachtelmassen in der Orthopädie-Technik und ihre Anwendung

Spachtelmassen auf Basis von ungesättigtem Polyesterharz

Die am häufigsten in der Orthopädie-Technik verwendeten Spachtelmassen basieren auf dem Bindemittel ungesättigtes Polyesterharz (UP), in Styrol oder in Methylmethacrylat gelöst. Erst durch die Härterzugabe kommt es zur Struktur- und damit zur Zustandsänderung des Bindemittels (UP gelöst in Styrol oder Methylmethacrylat).

Ungesättigtes Polyesterharz (UP)

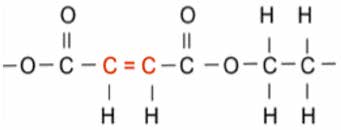

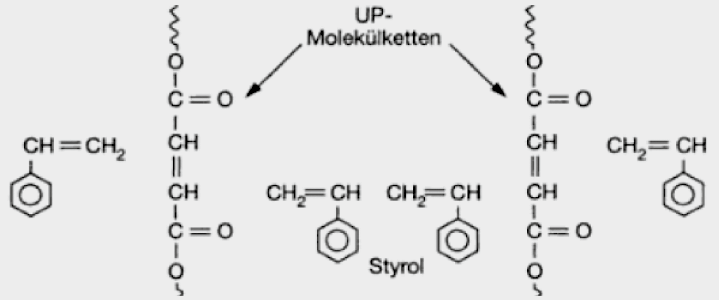

UP (Abb. 3) dient als Bindemittel und besteht aus mehrwertigen Alkoholen (z. B. Glykolen oder Glyzerin) sowie ungesättigten oder teilweise gesättigten Dicarbonsäuren (z. B. Maleinoder Fumarsäure) in Form zweidimensionaler linearer Polyesterketten 21. Die C=C‑Doppelbindungen im Polyester können mit Wasserstoffen, anderen Atomen oder auch ganzen Atomgruppen reagieren.

Styrol

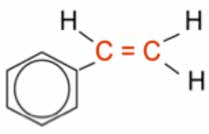

Styrol ist eine farblose, niedrigviskose, süßlich riechende und entzündliche Flüssigkeit. Es wird zur Herstellung von polymeren Produkten (thermoplastischen Kunststoffen) wie z. B. Polystyrol sowie dem isolierenden Schaumstoff Styropor verwendet. Es ist als reaktionsfähiges Monomer wichtiger Bestandteil ungesättigter Polyesterharze. In Kombination mit dem ungesättigten Polyester verdunstet das Styrol weder im zähflüssigen noch im festen Zustand des Gemischs 22. Styrol gehört zu den aromatischen Kohlenwasserstoffen und ist in Wasser gering löslich, in den meisten organischen Lösungsmitteln (u. a. Aceton) dagegen gut löslich. Styrol ist auch unter den Begriffen Phenylethylen oder Vinylbenzol bekannt.

Das Molekül (Abb. 4) besteht aus einem Benzolring und einer Vinylgruppe. Die Strukturformel für Styrol lautet H5C6-CH=CH2, die Summenformel C8H8. Das Mischungsverhältnis zwischen UP und Styrol beträgt ungefähr 2 : 1. Je höher die Styrolanteile, umso geringer die Fließfähigkeit des Spachtels 23. Zudem ist Styrol im Gemisch besonders gut für die radikalische Copolymerisation (Abb. 5) mit den ungesättigten Polyesterketten geeignet.

Methylmethacrylat (MMA)

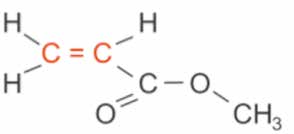

Methylmethacrylat (Abb. 6) ist eine farblose, ölige Flüssigkeit mit aromatischem Geruch. Zudem ist es leicht entzündlich, verdunstet leicht und hat einen Siedepunkt von 101 °C. Es ist auch unter dem Namen „Methacrylsäuremethylester” bekannt. Anstelle von Styrol besteht die Möglichkeit, Methylmethacrylat mit UP zu mischen 24. Wie auch Styrol kann MMA durch Zugabe eines Peroxids gezielt polymerisiert werden.

Radikale Copolymerisation durch Härterzugabe

Copolymerisation wird angewendet, um eine Veränderung der molekularen Eigenschaften von viskos zu fest herbeizuführen. Die Copolymerisation zwischen linearem, unvernetztem, ungesättigtem Polyesterharz und Styrol oder MMA wird erst durch die Zugabe eines Härters ausgelöst. Der Härter kann als Paste oder Pulver zugegeben werden. Der Initiator für die Radikalreaktion ist ein organisches Peroxid, das sogenannte Dibenzoylperoxid.

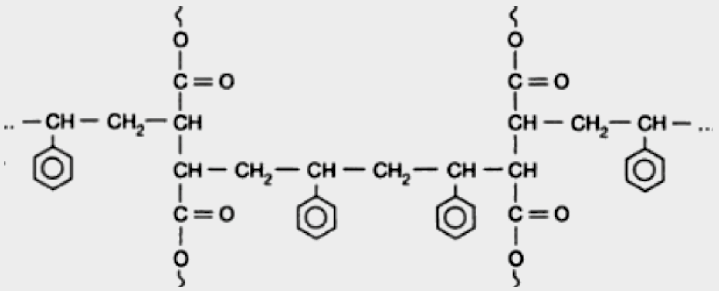

Durch den peroxidischen Starter werden nach dem Mischen der Komponenten schon bei Raumtemperatur die relativ kurzen Polyesterketten quervernetzt 25. Das instabile Dibenzoylperoxid zerfällt bereits unter geringem Energieaufwand in Radikale, die die C=C‑Doppelbindungen von UP und Styrol bzw. MMA lösen 26. Die Kohlenstoffe des Bindemittels mit den freien Elektronen sind nun in der Lage, eine chemische Bindung (kovalente Bindung) mit dem Styrol oder MMA einzugehen. Das heißt, eine Copolymerisation erfolgt. Die mit der Härtung der UP-Harze einhergehende Freigabe von Reaktionswärme hat zur Folge, dass es zur Volumenschwindung des Materials kommt. Die Schwindung, die bei 4 bis 9 % 27 liegt, kann mithilfe von Füllstoffen verringert werden.

Um Formänderungen an tragenden Strukturen (z. B. Prothesenschäften) zu verhindern, sollte der Spachtel vollständig ausgehärtet sein. Die Härtungszeit kann zwischen wenigen Minuten und einigen Stunden betragen 28. Die nach der Copolymerisation ausreagierten Polyesterharze (Abb. 7) sind dreidimensional vernetzt.

Handelsfabrikate und Anwendung in der Orthopädie-Technik

Angesichts der unterschiedlichen Verwendungsmöglichkeiten und einer Vielzahl von Herstellern von Spachtelmassen können im Rahmen dieser Übersicht nur allgemeine Hinweise zu Einsatzmöglichkeiten gegeben werden. Die Eignung dieser Produkte für spezielle Anwendungszwecke muss grundsätzlich – auch im Hinblick auf die Verarbeitungstechnik, die Eigenschaften der zu verklebenden Materialien sowie die spätere Beanspruchung der Klebefugen – durch eigene praxisbezogene Versuche sichergestellt werden. Zudem wird hier nur auf einen einschlägigen Hersteller eingegangen; Handelsnamen anderer Hersteller werden ergänzt. Die Übersicht erhebt somit keinen Anspruch auf Vollständigkeit, sondern soll einen Überblick über gängige Fabrikate gewährleisten.

Orthocryl-Spachtel (Otto Bock)

Hierbei handelt es sich um ein Polyesterharz, das in Methylmethacrylat gelöst ist. Orthocryl-Spachtel eignet sich zum Einkleben von Schienen und Ankern in Holz- und Kunststofftrichtern und für Probeverleimungen an Anprobeschäften. Er haftet gut auf vielen Werkstoffen, schrumpft nicht und kann relativ dick aufgetragen werden. Die Verarbeitung sollte bei Raumtemperatur erfolgen. Höhere Temperaturen verkürzen die Aushärtezeit, niedrigere Temperaturen verlängern sie.

Das Mischungsverhältnis beträgt 100 g Orthocryl-Spachtel zu 3 g Härterpulver oder Härterpaste. Die Verarbeitungszeit liegt dann bei ca. 4 Minuten; der Spachtel ist nach 8 Minuten unabhängig von der Stärke des Auftragens ausgehärtet. Orthocryl-Spachtel ist beständig gegen Wasser, Benzin, Mineralöle, verdünnte Laugen und Säuren 29.

Vergleichbare Handelsprodukte sind beispielsweise Acryl-Leichtspachtel (Fa. Wagner Polymertechnik) und Acryl-Spachtel (Fa. Streifeneder).

Akemi Schnellspachtel (Otto Bock)

Akemi Schnellspachtel ist ein in Styrol gelöstes ungesättigtes Polyesterharz. Durch seine schnelle Aushärtung, gute Haftbarkeit und Elastizität eignet er sich vor allem zum Einlassen und Befestigen von Schienen an Holz- und Gießharzprothesen, zum Fixieren und Einspachteln diverser Werkstoffe, zum Verengen von Schäften aus Holz, Gießharz und Leichtmetall sowie zum Auffüllen dieser Werkstoffe. Er ist leicht zu bearbeiten, gut schleifbar und mit Farbpaste einfärbbar. Das Mischungsverhältnis beträgt 2 bis 4 g Härter auf 100 g Spachtel. Die Topfzeit beträgt 2 bis 6 Minuten. Akemi Schnellspachtel ist gegen Wasser, Benzin, Mineralöle und verdünnte Laugen und Säuren beständig 30.

Ein vergleichbares Handelsprodukt ist Polyester-Schnellspachtel der Fa. Wagner Polymertechnik.

Otto Bock Leichtspachtel

Otto Bock Leichtspachtel ist ein in Styrol gelöstes, ungesättigtes Polyesterharz mit speziellen Leichtfüllstoffen (Kunststoffhohlkugeln mit ca. 20 µm Durchmesser). Dieser Füllstoff ist für die geringe Dichte und somit das geringe Gewicht des Spachtels verantwortlich. Leichtspachtel eignet sich durch seine gute Haftfähigkeit und hervorragende Schleifbarkeit zum Verengen von Holz- und Kunststoffschäften sowie zum Einspachteln diverser Werkstoffe. Er härtet bei Raumtemperatur schnell aus, wobei das Mischungsverhältnis von 2 bis 4 % Härteranteil nicht unter- oder überschritten werden sollte. Die Verarbeitungszeit beträgt maximal 4 Minuten. Durch seine geringe Dichte und seine Sprödigkeit sollte Leichtspachtel nur zum Verfüllen und nicht zum Verkleben verwendet werden 31.

Vergleichbare Handelsprodukte sind Leichtspachtel SL (Fa. Wagner Polymertechnik), UP-System Lightplast (Fa. Vosschemie) und Streifeneder easy-Leichtspachtel (Fa. Streifeneder).

Sicherheitshinweise, Lagerung und Entsorgung

Für die Ver- und Bearbeitung, Lagerung und Entsorgung dieser Spachtelmassen gelten die Vorschriften der entsprechenden Sicherheitsdatenblätter der Hersteller, die Betriebsanweisungen der Berufsgenossenschaften bzw. die Gebrauchsanleitungen der Lieferanten.

Die bei der Verarbeitung und Lagerung von Spachtelmassen und Härtern entstehenden gesundheitsgefährdenden Dämpfe und Gase müssen den Vorschriften entsprechend mit geeigneten Systemen abgesaugt werden. Zur Absaugung dieser Stoffe haben sich Gießharz-Arbeitsplätze bewährt. Gase, Dämpfe und Schwebstoffe werden dabei mithilfe einer Entlüftung abgesaugt und die Schwebstoffe in einem integrierten Filter aufgefangen. Bei Nichtvorhandensein einer Absaugung muss für gute Belüftung gesorgt sein. Nahrungsmittel und Getränke müssen von den gesundheitsgefährdenden Werkstoffen ferngehalten werden. Bei der Ver- und Bearbeitung darf nicht gegessen, getrunken, geraucht oder geschnupft werden. Berührungen mit der Haut, den Augen und der Kleidung sollten vermieden werden. Hierfür müssen geeignete Arbeitsschutzmaßnahmen wie Augenschutzbrille, Schutzhandschuhe und ‑kleidung verwendet werden. Vor Pausen und dem Arbeitsende müssen die Hände und evtl. das Gesicht gereinigt und anschließend für eine optimale Hautpflege gesorgt werden.

Eventuelle Vergiftungserscheinungen können erst nach mehreren Stunden auftreten, sodass nach Unfällen eine längere Überwachungsphase notwendig ist. Müdigkeit, Gleichgewichts- und/oder Konzentrationsstörungen, Übelkeit, Reizungen der Augen, der Atemwege, der Haut und des Magen-Darm-Traktes sind mögliche Symptome. Offene Flammen dürfen nicht in direkten Kontakt mit unbearbeiteten Produktmassen kommen, die ausgasen können.

Spachtelmassen sollen in dicht verschlossenen Behältern aufbewahrt werden und dürfen nicht in die Kanalisation oder in Oberflächen- und Grundwasser gelangen. Der Aufbewahrungsort sollte kühl, trocken und gut belüftetet sein.

Bei der Entsorgung sind die jeweiligen Abfallschlüssel zu beachten. Die Produkte müssen unter Beachtung dieser Vorschriften in einer geeigneten und dafür zugelassenen Anlage entsorgt werden. Geöffnete Verpackungen sollten geleert oder zur Aushärtung gebracht werden.

Zusammenfassung

„Ungesättigte Polyester zeichnen sich durch ihre äußerst vielseitige Einsetzbarkeit bei relativ niedrigem Kostenaufwand in der Herstellung aus. Sie sind einfach zu handhaben, können allein oder ggf. zusammen mit kleineren Mengen anderer Polymere eingesetzt werden und lassen sich mit einer großen Anzahl von Füllstoffen verarbeiten, da sie ein ausgezeichnetes Benetzungsvermögen aufweisen. All diese Vorteile ließen die ungesättigten Polyester zu einem der wichtigsten industriell genutzten Polymere werden” 32.

Aus Sicht der Verfasser haben sich die Anwendungsgebiete für Spachtelmassen in der Orthopädie-Technik in den letzten Jahrzehnten verändert. Wurden früher Spachtelmassen vorwiegend eingesetzt, um z. B. in Schäften Ausgleichsarbeiten durchzuführen, dienen sie heute überwiegend der Befestigung von Ankern und Schienen an Schäften. Die ursprünglichen Spachtel wurden besonders als Füll- und Ausgleichsspachtel verwendet, sodass eine lasttragende Funktion weniger von Bedeutung war. Die modernen Spachtelmassen wie Orthocryl, Akemi-Schnellspachtel oder verschiedene Glasfaserspachtel hingegen sind gegenwärtig in der Lage, diese lasttragende Funktion zu übernehmen. Hierbei werden zusätzliche sichernde Maßnahmen empfohlen.

Die Anwendungsgebiete von Spachtelmassen in der Orthopädie-Technik haben sich deshalb verschoben, weil andere, moderne Kunststoffe gut nachzubearbeiten sind. Konnte die Passform von Holz, das früher Standardprodukt war, nach der Fertigung nicht mehr korrigiert werden, kam ein entsprechender Spachtel zum Einsatz. Heute ist es einerseits möglich, durch Erwärmung das eingesetzte Kunststoffmaterial in geringem Maße zu verformen, andererseits können Kunststoffe als Ausgleichsmaterial eingeklebt werden (Pelotten).

Die Anwendung von Spachtelmassen auf der Basis von ungesättigtem Polyester in der Orthopädie-Technik ist aufgrund des günstigen Preises, der Vielseitigkeit, der guten Witterungsbeständigkeit, der guten Färbbarkeit sowie der guten Schleifbarkeit von großer Bedeutung.

Die Autoren:

Dipl.-OTM Karsten Knape

Jüttner Orthopädie KG

Behringstraße 1 a

99734 Nordhausen

Ronny Gerstenberger

Jüttner Orthopädie KG

Meienbergstraße 3

99084 Erfurt

Begutachteter Artikel/reviewed paper

Knape K, Gerstenberger R. Spachtelmasse in der Orthopädie-Technik. Orthopädie Technik, 2014; 65 (1): 20–25

- Vergleichende Prüfung konventioneller und additiv gefertigter Prothesenschäfte in Anlehnung an DIN EN ISO 10328:2016 — 10. März 2026

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Wikipedia (http://www.wikipedia.de), Artikel „Additiv”, „Bindemittel”, „Polyesterharz”, „Spachtelmasse”

- Paraschkewow, B. Wörter und Namen gleicher Herkunft und Struktur. Berlin: de Gruyter, 2004

- Saechtling H, Schmachtenberg E, Baur E, Osswald TA, Brinkmann S. Saechtling Kunststoff Taschenbuch. München: Hanser, 2007

- Saechtling H, Schmachtenberg E, Baur E, Osswald TA, Brinkmann S. Saechtling Kunststoff Taschenbuch. München: Hanser, 2007

- Saechtling H, Schmachtenberg E, Baur E, Osswald TA, Brinkmann S. Saechtling Kunststoff Taschenbuch. München: Hanser, 2007

- Röbert S. Systematische Baustofflehre. Band 1: Grundlagen. Berlin: Verlag für Bauwesen, 1988

- Röbert S. Systematische Baustofflehre. Band 2: Baustoffanwendung. Berlin: Verlag für Bauwesen, 1984

- Solide Grundlage. Spachtelmassen müssen die unterschiedlichsten Anforderungen erfüllen. Lackiererblatt, Sonderheft 2009 „Solide Grundlagen”: 22–23, http://www.carsystem.org/uploads/media/Solide_Grundlage.pdf

- Architektur-Lexikon, Artikel „Bindemittel”. http://www.architektur-lexikon.de/lexikon/bindemittel.htm

- Solide Grundlage. Spachtelmassen müssen die unterschiedlichsten Anforderungen erfüllen. Lackiererblatt, Sonderheft 2009 „Solide Grundlagen”: 22–23, http://www.carsystem.org/uploads/media/Solide_Grundlage.pdf

- Bablick M. Das Lehrbuch für Maler/-innen und Lackierer/-innen. Troisdorf: Bildungsverlag Eins, 2008

- Wikipedia (http://www.wikipedia.de), Artikel „Additiv”, „Bindemittel”, „Polyesterharz”, „Spachtelmasse”

- Woebcken W, Adam W, Braun D. Duroplaste. München: Hanser, 1988

- Johannaber F, Michaeli W. (2004). Handbuch Spritzgießen. München: Hanser, 2004

- Goldschmidt A, Streitberger HJ. BASF Handbuch Lackiertechnik. Hannover: Vincentz Network, 2002

- Latscha HP, Kazmaier U, Klein HA. Organische Chemie. Berlin, Heidelberg: Springer, 2008

- Bablick M. Das Lehrbuch für Maler/-innen und Lackierer/-innen. Troisdorf: Bildungsverlag Eins, 2008

- Woebcken W, Stoeckhert K, Gupta HBP. Kunststoff-Lexikon. München: Hanser, 1998

- Saechtling H, Schmachtenberg E, Baur E, Osswald TA, Brinkmann S. Saechtling Kunststoff Taschenbuch. München: Hanser, 2007

- Gieler RP, Dimmig-Osburg A. Kunststoffe für den Bautenschutz und die Betoninstandsetzung. Basel: Birkhäuser, 2005

- Kaiser W. Kunststoffchemie für Ingenieure. München: Hanser, 2002

- Brock T, Groteklaes M, Mischke P. Lehrbuch der Lacktechnologie. Hannover: Vincentz Network, 2000

- Ehrenstein GW. Faserverbund-Kunststoffe. München: Hanser, 2006

- Domininghaus H, Elsner P, Hirth T. Die Kunststoffe und ihre Eigenschaften. Berlin, Heidelberg: Springer, 2004

- Brock T, Groteklaes M, Mischke P. Lehrbuch der Lacktechnologie. Hannover: Vincentz Network, 2000

- Domininghaus H, Elsner P, Hirth T. Die Kunststoffe und ihre Eigenschaften. Berlin, Heidelberg: Springer, 2004

- Woebcken W, Stoeckhert K, Gupta HBP. Kunststoff-Lexikon. München: Hanser, 1998

- Kaiser W. Kunststoffchemie für Ingenieure. München: Hanser, 2002

- Otto Bock HealthCare GmbH. Hinweise zu den Eigenschaften und Materialkombinationen von Klebstoffen, Spachtelmassen, Lacken und Verdünnungen. Duderstadt: Otto Bock, 2009

- Otto Bock HealthCare GmbH. Hinweise zu den Eigenschaften und Materialkombinationen von Klebstoffen, Spachtelmassen, Lacken und Verdünnungen. Duderstadt: Otto Bock, 2009

- Otto Bock HealthCare GmbH. Hinweise zu den Eigenschaften und Materialkombinationen von Klebstoffen, Spachtelmassen, Lacken und Verdünnungen. Duderstadt: Otto Bock, 2009

- Sauer F. Ungesättigte Polyester – ein Überblick. Informationsschrift der Borchers GmbH. Langenfeld: Borchers GmbH, 2000