Einleitung

Moderne Prothesen werden heutzutage aus Glas- oder Carbonfasern hergestellt. Hierbei werden sogenannte Prepregs (Halbzeug, bestehend aus Lang- oder Endlosfasern und einer vorgetrockneten bzw. vorgehärteten, jedoch noch nicht polymerisierten duroplastischen Kunststoffmatrix) zur Herstellung der Schäfte verwendet. Durch die Verwendung von Textilien als Verstärkungsstruktur im Verbundbauteil können intelligente Textilien in modernen Prothesen Anwendung finden. In der Prothetik werden zwischen Stumpf und Prothese sogenannte Liner eingesetzt, um die Entstehung von Druckstellen zwischen Stumpf und Prothese zu verhindern und der Prothese eine Verbindung zum Stumpf zu ermöglichen. Häufig sind diese Liner aus Silikon, Polyurethan oder Copolymer hergestellt, jedoch auch Stumpfstrümpfe finden ihre Anwendung. Sowohl in den Liner als auch in den Stumpfstrumpf kann textile Sensorik oder Aktorik integriert werden. Aufgrund der textilen Eigenschaften und der Haptik textiler Sensoren und Aktoren ist die Gefahr der Entstehung von Druckstellen nicht gegeben.

Zu den Smart Textiles, auch „Intelligente Textilien“ genannt, gehören Textilien mit elektronischen Zusatzfunktionen. Durch das Einbringen von Sensoren, Aktoren, Energieversorgung sowie elektronischen Bauelementen und Schaltungen in Textilien werden diesen erweiterte Funktionalitäten zugewiesen.

Mit Hilfe unterschiedlicher Sensoren, die in das Textil integriert oder durch leitfähige textile Strukturen umgesetzt werden, können unterschiedliche Messwerte wie z. B. Druck und Temperatur, jedoch auch Muskelaktivität ermittelt werden. Des Weiteren kann durch die Integration textiler Elektroden in die Prothese eine Elektrostimulation von Muskeln und Nerven erzielt werden, die zur Muskellockerung und ‑stärkung, aber auch zur Schmerztherapie eingesetzt werden kann.

Textile Drucksensoren für die Prothetik

In der Prothetik kommt es maßgeblich darauf an, dass Prothesen passgenau an den Patienten angepasst werden und keine Irritationen oder Druckstellen hervorrufen. Diese können jedoch insbesondere bei Änderung der äußeren Faktoren oder durch Veränderung des Stumpfumfanges auch bei gut angepassten Prothesen auftreten. Hierbei können Smart Textiles durch die Integration von Sensoren sowohl in den Liner als auch in die Prothese selbst einen erheblichen Beitrag zur Verhinderung von Irritationen leisten. Zudem können die Sensoren auch zur Verbesserung und Vereinfachung der Anpassung von Prothesen eingesetzt werden.

Textile Drucksensoren in Prothesen bieten die Möglichkeit, die genaue Anpassung und den Sitz der Prothese zu überprüfen. So können Druckstellen und ungleichmäßige Belastungen vermieden werden. Im Rahmen der Erstanpassung von Prothesen können Druckstellen detektiert und lokalisiert sowie dementsprechende Anpassungen an der Prothese vorgenommen werden.

Die Druckverteilung wird mit Hilfe eines textilen Drucksensors erfasst und die erfassten Daten durch eine dazugehörige Elektronik ausgewertet. Textile Drucksensoren bieten hier den Vorteil einer besseren Integrierbarkeit in die Prothese durch die Drapierbarkeit (sphärische Verformbarkeit eines textilen Flächengebildes ohne Faltenbildung) des Textils und verringern somit die Gefahr einer zusätzlichen Druckstelle durch den Sensor selbst. Je nach Ausführung und Prinzip des Drucksensors kann die Integration sowohl in der Prothese als auch im Liner vorgenommen oder auch in einer kombinierten Lösung ausgeführt werden.

Textile Drucksensoren können auf Basis unterschiedlicher Messprinzipien realisiert werden: als kapazitive, piezoresitive oder resistive Messung. Dazu im Einzelnen:

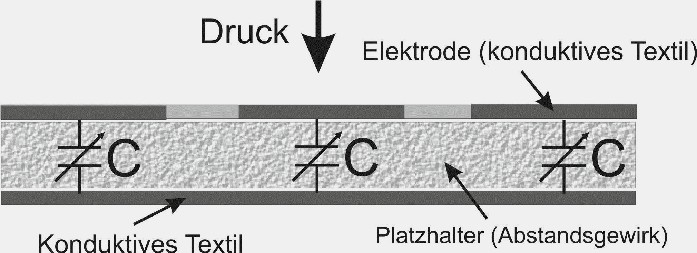

Die kapazitive Druckmessung basiert auf dem Prinzip eines Parallelplattenkondensators. Ein kapazitiver Drucksensor besteht daher aus zwei leitenden Flächen als Elektroden, die durch Abstandsänderung unter Druckeinwirkung ihre Kapazität ändern. Zur Nutzung als textiler Drucksensor werden zwei leitfähige textile Flächen parallel zueinander angeordnet. Zwischen diese Flächen wird ein Abstandstextil eingebracht. Dieses kann je nach Anwendung ein Schaumstoff oder ein Abstandstextil sein. In Abbildung 1 ist das Schema eines solchen kapazitiven Drucksensors dargestellt.

Piezoresistive Drucksensoren besitzen eine Membran, die in der Regel aus Siliziumsubstrat mit aufgeprägten elektrischen Widerständen besteht. Durch die druckabhängige Verformung der Membran verändert sich die anliegende elektrische Spannung, die elektronisch ausgewertet wird.

Resistive Drucksensoren basieren im Allgemeinen auf dem Prinzip der Änderung des elektrischen Widerstands unter Druck. Zur resistiven Druckmessung gibt es wiederum zwei unterschiedliche Messprinzipien: Das erste Prinzip basiert auf druckempfindlichen Materialien, die zwischen zwei elektrischen Leitern eingebracht einen druckabhängigen Widerstand aufweisen. Das zweite Prinzip ist ein resistiver Dehnungssensor, dessen Widerstand sich abhängig von der Dehnung des Sensormaterials ändert.

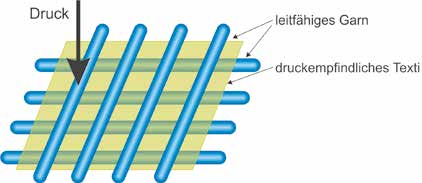

Druckempfindliche Materialien zur resistiven Druckmessung können zum Beispiel – wie in Abbildung 2 schematisch dargestellt – zwischen zwei Textilien mit sich kreuzenden elektrisch leitfähigen Strukturen eingebracht werden. Unter Druck verändert sich der spezifische Übergangswiderstand des druckempfindlichen Materials. Durch die Auswertung der Widerstandsänderung an den Kreuzungspunkten der leitfähigen Strukturen kann dieser Druck quantifiziert und lokalisiert werden.

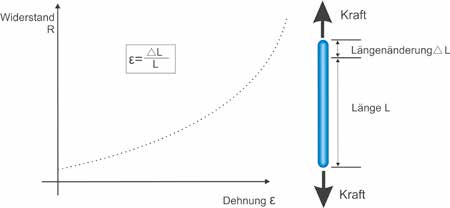

Das zweite Prinzip zur resistiven Druckmessung basiert auf der Widerstandsänderung leitfähiger Materialien unter Dehnungseinfluss. Diese Sensoren sind hierdurch im eigentlichen Sinne keine Druck‑, sondern Dehnungssensoren. Aus der Widerstandsänderung kann die Längenänderung berechnet werden, aus der wiederum auf den einwirkenden Druck zur Erzielung dieser Längenänderung geschlossen werden kann. In Abbildung 3 ist ein typischer Verlauf des Widerstandes über der Dehnung wiedergegeben.

Die Auswahl der geeigneten Sensortechnologie ist abhängig vom Einsatzzweck und vom Einsatzort der Sensorik. Wichtige Parameter zur Auswahl sind hierbei unter anderem die Materialauswahl, die Integrationsmöglichkeiten für den Sensor an der Messstelle sowie die Auflösung und der Messbereich des Sensors.

Temperaturregulierung für die Prothetik

Nach Amputationen kommt es häufig zu Durchblutungs- und Empfindungsstörungen im Stumpfbereich. Dies kann zu Auskühlungen des Stumpfes führen, ohne dass der Betroffene dies bemerkt. Hierdurch kann es nicht nur zu Unterkühlungen kommen, sondern im Extremfall sogar zu Erfrierungen am Stumpf. Um dem entgegenzuwirken, können Temperatursensoren und Heizfasern in die Prothese oder den Liner integriert werden. Die Stromversorgung erfolgt über eine Integrierung von Leiterbahnen in die Prothese. Heizfasern und faserförmige Temperatursensoren können direkt während des Herstellungsprozesses in den Schaft oder in den Liner integriert werden. Textile Temperatursensoren werden in der Prothetik in Kombination mit Heiztextilien eingesetzt. Diese Kombination dient zur Regelung der Temperatur im Schaftbereich. Schaft- und Außentemperatur werden dabei einem ständigen Ist-Soll-Vergleich unterzogen und regeln somit die Leistung des Heiztextils.

Es gibt mehrere Messprinzipien, die für die Umsetzung textiler Temperatursensoren zugrunde gelegt werden können: Widerstandsthermometer (Widerstandsänderung), Thermoelemente (thermoelektrischer Effekt) sowie faseroptische Temperatursensoren (Raman-Effekt). Je nach Anwendungsfall wird das geeignete Messprinzip ausgewählt und in einem textilen Temperatursensor umgesetzt.

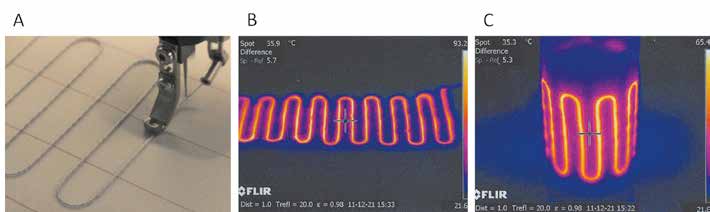

Textile Heizstrukturen werden durch die Integration elektrisch leitfähiger Fasern mit hohem elektrischem Widerstand umgesetzt. Hierzu können z. B. Metallfasern oder leitfähig beschichtete Fasern in ein Textil integriert werden. Nach Anlegen eines elektrischen Stromes beginnen diese Heizfasern aufgrund des hohen elektrischen Widerstandes Wärme zu erzeugen und strahlen diese an das umgebende Textil, aber auch an die Umgebung ab. Dieser Abstrahlungseffekt ist abhängig von der Wärmeleitfähigkeit des Trägermaterials. In Abbildung 4a ist das Aufsticken einer isolierten Edelstahlfaser dargestellt. Diese wird als Mäanderstruktur auf ein Trägertextil mit geringer Wärmeleitfähigkeit aufgebracht. Mit einer Wärmebildkamera aufgenommene Infrarotbilder des reinen Heiztextils mit geringer Wärmeleitfähigkeit (Abb. 4b) und des Heiztextils, drapiert um einen Materialkern mit höherer Wärmeleitfähigkeit (Abb. 4c), zeigen die Einflüsse der Wärmestrahlung auf die Verteilung der Wärme. Dieser Effekt kann durch das Hinzufügen von sogenanntem Phase Change Material (PCM) noch verstärkt werden, da dieses als Wärme- und Kältepuffer eingesetzt werden kann.

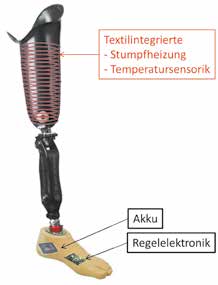

In Abbildung 5 ist die Prinzipdarstellung einer Beinprothese mit Temperaturregulierung mittels textiler Temperatursensorik und textiler Heizstruktur wiedergegeben. Alle notwendigen Leiterbahnen können durch Integration in die Faserverstärkung direkt in die Prothesenstruktur integriert werden. Das dargestellte Konzept sieht eine Integration der Regelelektronik und der Energieversorgung in den Fuß vor. Der integrierte Akku kann mittels induktiven Ladens über Nacht kabellos geladen werden.

Textile Elektroden für Elektromyografie (EMG) und Elektrotherapie

Textile Sensoren können nicht nur genutzt werden, um physische Größen wie Druck, Dehnung und Temperatur zu messen, sie können auch eingesetzt werden, um Biosignale zu erfassen und zu messen. Biosignale sind elektrische Spannungen als Ergebnis biologischer Aktivitäten im Körper (z. B. EKG, EEG, EMG). Hierzu werden textile Sensoren entwickelt, die als Elektroden eingesetzt werden können. Diese Möglichkeit, textile Sensoren als Elektroden auszulegen, kann auch in der Prothetik Anwendung finden: Über textile Elektroden, die in den Liner integriert werden, wird dabei die elektrische Muskelaktivität gemessen. Die Messung der elektrischen Muskelaktivität wird auch Elektromyografie (EMG) genannt. Hierdurch können elektrische Muskelaktivitäten oberhalb der Amputation ermittelt und hierüber eine Steuerung elektrisch gesteuerter Prothesen erreicht werden.

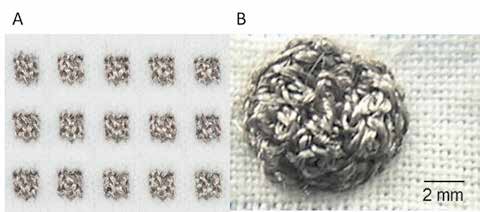

Textile Elektroden werden aus silberbeschichteten, leitfähigen Fasern oder Garnen hergestellt. Diese können verstrickt (Abb. 6a), verwebt oder verstickt werden. Gestickte Elektroden können mit unterschiedlichen Stickverfahren hergestellt werden. In Abbildung 6b ist eine textile Elektrode dargestellt, die mittels des Moosstickverfahrens hergestellt wurde. Bei diesem Verfahren werden Schlaufen des leitfähigen Garns von unten durch das Trägermaterial hochgezogen und bilden in geeigneter Anordnung eine geschlossene Fläche. Die durch dieses Verfahren erzeugte Elektrodenoberfläche bietet einen sehr guten Kontakt zwischen Elektrode und Haut, da die dreidimensionale Struktur sich ausgezeichnet an die Konturen des menschlichen Körpers anpassen kann. Durch die Schlaufenstruktur an der Oberfläche werden Ungleichmäßigkeiten auf der Hautoberfläche ausgeglichen und bieten dem Nutzer ein sehr angenehmes Tragegefühl. Die Elektroden fühlen sich trotz Silberoberfläche angenehm weich an und weisen ein sehr gutes Drapierungsverhalten auf. Moosgestickte Elektroden können entweder gezielt an vorgegebenen Stellen oder als Array in einem definierten Abstand zueinander aufgestickt werden. Aufgrund der Schlaufenstruktur weist diese Elektrodenart ein gutes Feuchtemanagement auf. Die Feuchtigkeit wird in den Schlaufenzwischenräumen und von speziellen Fasern und Faserstrukturen gespeichert und kann somit über die Zeit abgegeben werden. Dies führt zu einer guten Signalübertragung und somit zu einer hohen Signalqualität.

Textile Elektroden können aber nicht nur als Sensoren, sondern auch als Aktoren eingesetzt werden. Diese können zur Einbringung gezielter Elektrostimulation von Muskeln sowie zur Schmerztherapie eingesetzt werden. Klebeelektroden, die zu Hautreizungen führen können, werden durch den Einsatz von textilen Elektroden überflüssig. In Abbildung 7 ist eine Rückenbandage mit moosgestickten Elektroden abgebildet. Diese Elektroden werden zur Elektrotherapie verwendet. Abhängig von Frequenz und Stromstärke kann eine Elektrostimulationsrückenbandage sowohl zur Muskelentspannung oder ‑kräftigung als auch zur Schmerztherapie genutzt werden.

Ausblick

Smart Textiles wird insbesondere in medizinischen Anwendungen immer größere Aufmerksamkeit geschenkt. Insbesondere die Überwachung von Körperfunktionen wie der Herzfrequenz (Puls) oder des Elektrokardiogramms (EKG) sind häufige Anwendungen textilintegrierter Sensoren und Elektroden. Diese bereits bestehenden Anwendungen sollten in Zukunft für weitere Anwendungsfelder wie die Prothetik erschlossen werden. Textile Elektroden, die heutzutage Herzfrequenzen und EKG messen, können morgen schon zur Prothesensteuerung durch die Messung der Muskelaktivität (EMG) verwendet werden.

Auch der Bereich der Heiztextilien ist in den letzten Jahren stark gewachsen, insbesondere Heizunterwäsche hat sich auf dem Markt bereits etabliert. In der Forschung gibt es sehr viele textile Temperatursensoren, die für unterschiedliche Anwendungen entwickelt wurden. Diese Erfahrungen sollten genutzt, kombiniert und in den Bereich der Prothetik überführt werden.

Sowohl die Integration von Funktionen in den Prothesenschaft aus Carbonfaser als auch in den Liner sollten in Zukunft stärker fokussiert werden. Die Möglichkeiten von Smart Textiles sollten in der Prothetik genutzt werden, um einen höheren Komfort und eine bessere Unterstützung für die Patienten zu erreichen.

Für die Autoren:

Melanie Hörr

Institut für Textiltechnik (ITA)

der RWTH Aachen University

Medical Textiles

Otto-Blumenthal-Straße 1

52074 Aachen

Melanie.Hoerr@ita.rwth-aachen.de

Begutachteter Beitrag/reviewed paper

Hörr M, Reiffenrath M, Gries T, Jockenhövel S. Möglichkeiten für Anwendungen von Smart Textiles in der Prothetik. Orthopädie Technik, 2015; 66 (6): 28–31

- Vergleichende Prüfung konventioneller und additiv gefertigter Prothesenschäfte in Anlehnung an DIN EN ISO 10328:2016 — 10. März 2026

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026