Einleitung

Im üblichen Herstellungsprozess speziell individueller (Unterschenkel-)Orthesen existiert derzeit noch keine durchgängig digitale Prozesskette. Dies ist nachteilig sowohl im Hinblick auf eine schnelle und optimale Patientenversorgung als auch auf eine nachhaltige und reproduzierbare Herstellung. Ziel dieses Beitrages bzw. des hier vorgestellten Projekts zur Erstellung einer beispielhaften Unterschenkelorthese ist somit eine effizientere Gestaltung des Herstellungsprozesses mittels Digitalisierung und additiver Fertigung. Eine Prozessoptimierung soll mit Hilfe folgender Tools erfolgen:

- 3D-Scans und digitaler Datenaufbereitung,

- CAx-Systemen (CA = Computer Aided; x = Platzhalter für Anwendungen wie CAD, CAM und CAE) und Erstellung digitaler Modelle des Beins und der Orthesenkomponenten,

- FEM-Simulationen (FEM = Finite-Elemente-Methode) und KNNs (KNN = Künstliches Neuronales Netzwerk) sowie

- additiver Fertigung.

Mit diesen Werkzeugen kann die Herstellung einer Orthese schnell und jederzeit reproduzierbar gestaltet werden und bei einem notwendigen Ersatz der Orthese ohne Wiederholung aller Prozessschritte erfolgen, auch wenn sich die Behandlungsanforderungen der Patientin bzw. des Patienten in der Zwischenzeit geändert haben.

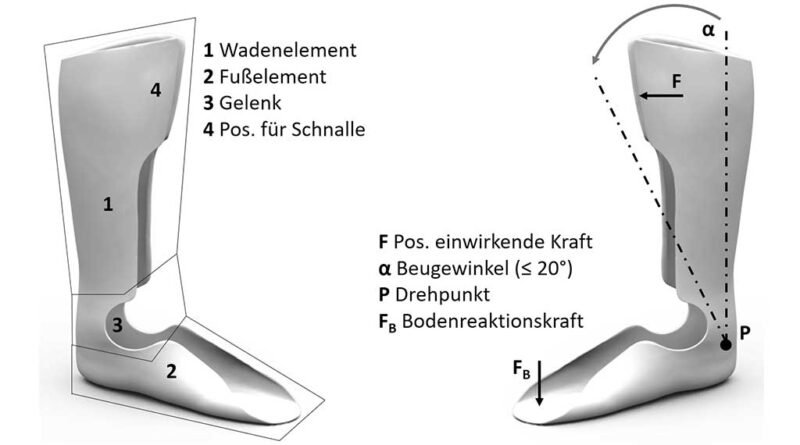

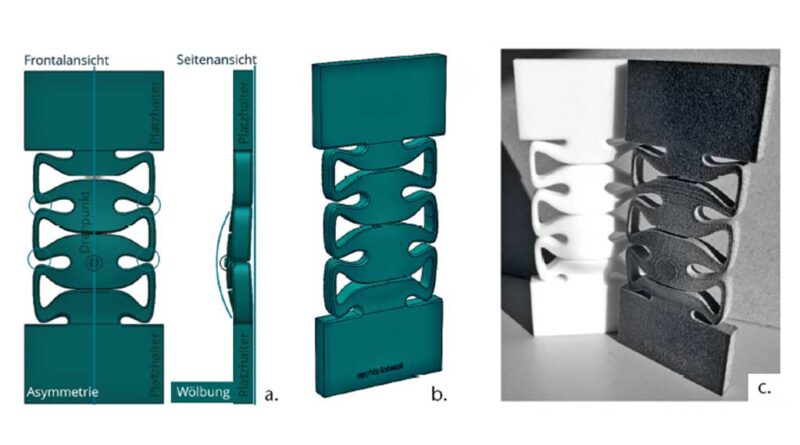

Neben der Prozesskette wurden innerhalb des Projektes auch die Gestaltung der hier im Mittelpunkt stehenden Unterschenkelorthese (Abb. 1) sowie im Detail deren Gelenk bzw. Bewegungselement (der alten, traditionellen Orthese) als gegenwärtige Schwachstelle untersucht. Ziel sind neue und effizientere Designs und Konstruktionen für patientenspezifische, lastangepasste additiv gefertigte Orthesen. Die dabei vorgesehenen lastanpassungsfähigen Bewegungselemente sind für individuelle Behandlungsmöglichkeiten durch Orthesen von großem Vorteil, da sie den jeweiligen Patienten bzw. die jeweilige Patientin in ihrer Bewegung optimal unterstützen und durch die Digitalisierung auf schnellstem Wege bereitstehen. Mit Hilfe eines CAD-Basismodells (CAD = Computer-Aided Design; Abb. 5b) des Elementes und eines sogenannten künstlichen neuronalen Netzes soll dies zusätzlich nahezu automatisiert erfolgen. Gezeigt werden soll, dass die additive Fertigung und parametrischen Modelle der Orthesengelenke komplexere Formen sowie mehr der bisher umsetzbaren und somit eigentlich gewünschten Bewegungsmöglichkeiten erlauben und darüber hinaus eine gezielte Anpassung und schnelle Bereitstellung von Ersatzelementen bieten. Dies unterstützt zusätzlich die Nachhaltigkeit sowohl der Herstellung als auch der Orthese selbst.

Zur Unterstützung dieser Vorhaben wurden die Untersuchungen, Ergebnisse und Simulationen der Professur für Numerische und Experimentelle Festkörpermechanik der TU Dresden (im Folgenden: NEFM) bezüglich neuer Materialien, Fertigungsverfahren (SLS- und MJF-Verfahren) und der entwickelten Gelenkgeometrien genutzt. Eingebracht wurde zudem die langjährige Erfahrung, fachliche Expertise und fertigungstechnische Unterstützung in der Orthopädietechnik durch die Orthopädie- und Rehatechnik Dresden GmbH (im Folgenden: ORD) gerade im Bereich der Parameteruntersuchung sowie der Konstruktion von Bewegungselementen.

Grundlagen

Anforderungen an die Orthese

Unterschiedlichste Indikationen können bei Betroffenen zu einer Dysfunktion bei der Kontrolle des Sprunggelenkkomplexes führen: Neben bandhaften Instabilitäten können insbesondere muskuläre Funktionsstörungen eine physiologische Schrittabwicklung verhindern. Eine Störung der fußhebenden Muskulatur macht sich zum einen in der Schwungphase, zum anderen aber auch während der Lastübernahme bemerkbar: Die Störung der plantar flektierenden Muskulatur manifestiert sich ab der mittleren Standphase bis zur Zehenablösung. Die jeweils zu kompensierenden Drehmomente sind deutlich verschieden, und auch die benötigten Bewegungswinkel unterscheiden sich. Eine Störung der plantar flektierenden Muskulatur hat zudem Einfluss auf die Stabilität des Kniegelenks. Vor Beginn der Orthesenkonstruktion ist somit eine gründliche individuelle Befundung notwendig. Hier fließen die Ergebnisse der klinischen Untersuchung, aber auch Erkenntnisse aus der Ganganalyse mit ein.

Konventionelle und neu konzipierte Unterschenkelorthese

Die hier im Mittelpunkt stehende neu konzipierte Orthese adressiert vor allem den Ausfall der plantar flektierenden Muskulatur durch einen material- und formabhängigen Widerstand gegen die Dorsalextension, wie es in sehr einfacher Form auch in der von der ORD hergestellten Vergleichsorthese verwirklicht wird (Abb. 1 links). Mit Hilfe von Abbildung 2 lassen sich Aufbau, Wirkweise und Parameter erläutern: Bei beiden Orthesen erfolgt die Krafteinleitung am Schienbein unterhalb des Kniegelenks. Die wirkende Kraft fließt dann über das Wadenteil, das als Überträger bzw. Hebelarm fungiert, weiter an das Gelenk. Dieses nimmt das resultierende Drehmoment vollständig auf und ist somit der Bereich, in dem die signifikanteste Verformung stattfindet. Dazu trägt bei der konventionellen Vergleichsorthese auch der außerhalb der anatomischen Drehachse liegende Drehpunkt der Orthese bei. Ab der mittleren Standphase wird die Last über das Fußteil bis zum Ballen getragen und dort als Bodenreaktionskraft abgegeben. Durch die Gestaltung der Orthese wird neben der Unterstützung der Plantarflexion auch eine Lähmung der Dorsalextensoren kompensiert, da der Bewegungswiderstand auch in dieser Richtung vorhanden ist. Somit ist nur die Ausführung der Dorsalextension möglich, während eine Plantarflexion durch die Versteifung bzw. Geometrie unterbunden wird. Vor allem aber ist die Kompensation der fehlenden exzentrischen Muskelarbeit, also ein kontrolliertes Nachgeben der Orthese, hervorzuheben. Somit wird die traditionelle als auch zukünftig additive Orthese beispielsweise zur Behandlung von Kauergang, Fußheberparese und teilweise von Spitzfußstellungen angewendet. Wichtig ist, dass die Orthese nur für den speziellen, individuell ermittelten Anwendungsfall genutzt werden kann. Vorkommende Überbelastungen, beispielsweise durch Stolpern, können von ihr aufgenommen werden, sollten aber Einzelfälle bleiben.

Die Analyse der auf die Orthese einwirkenden Kräfte, der Lage der Gelenkachse und der Hebellängen sind neben dem benötigten Bewegungsumfang entscheidende Parameter für die Konstruktion der neuen Orthese und speziell des integrierten Bewegungselementes. Ferner ist das Nachempfinden der Gelenke bezüglich der natürlichen Form des Knöchelbereiches und die Gestaltung des fließenden Übergehens dieses Bereichs in die restliche Orthese wichtig, die sich ebenso optimal an die Beinform anpassen sollte. Zu den Metadaten zählen der Aktivitätsgrad (sportlich aktiv bis inaktiv) sowie Gewicht und Größe der zu versorgenden Patientinnen und Patienten 1.

Additive Fertigung

Selektives Lasersintern (SLS) ist ein Rapid-Prototyping-Verfahren, bei dem die Herstellung von Prototypen bzw. Bauteilen mittels eines Laserstrahls erfolgt. Die Grundlage bildet eine Bauplattform mit feiner Pulverschicht, deren Partikel vom Laser miteinander verschmolzen werden. Das Pulver wird auf diese Weise lokal wieder gezielt verbunden und das Bauteil Schicht für Schicht aufgebaut. Ein weiteres Verfahren, das sogenannte Multi Jet Fusion (MJF), nutzt ebenfalls feine pulverförmige Ausgangsstoffe. Im Unterschied zum SLS werden die Partikel hierbei jedoch mit zwei speziellen wärmeleitenden Flüssigkeiten verbunden. Auch unterscheiden sich die Verfahren bezüglich der Anwendbarkeit von Werkstoffen sowie hinsichtlich der Oberflächenbeschaffenheit. So kann ein Bauteil mittels SLS-Verfahren aus verschiedensten Formen von Polymeren und Alumiden hergestellt werden; beim MJF-Verfahren besteht eine geringere Auswahl an Polymeren. Voraussetzung einer Fertigung mit beiden Verfahren ist eine STL-Datei (STL = Standard Tessellation Language) des gewünschten (3D-)Modells. Die Fertigung der Orthesenelemente wird im Projekt aufgrund erhöhter Anforderungen an medizinische und orthopädische Produkte von vornherein auf die beiden Verfahren SLS bzw. MJF limitiert 2 3.

Bei der Untersuchung des Materialverhaltens von Polyamid 2200 (PA2200) im SLS-Verfahren sowie von Polyamid 12 (PA12) beim MJF-Verfahren konnten durch die Professur NEFM einige mechanische Werkstoffeigenschaften ermittelt werden. Dazu zählen:

- Elastizitätsmodul,

- Zugfestigkeit,

- Bruchdehnung und

- Dichte der Polymere.

Hervorzuheben ist dabei die Feststellung eines eher isotropen und dehnratenunabhängigen Verhaltens von PA2200 (SLS) und eines anisotropen und dehnratenabhängigen Verhaltens von PA12 (MJF). Sowohl linear-elastische als auch elastisch-plastische (isotrop sowie orthotrop) Materialmodelle wurden dabei betrachtet 4.

Inwiefern die jeweiligen Materialeigenschaften vorteilhaft für das Design von Bewegungselementen mit Biegefunktion sind, wurde ebenfalls betrachtet. Dies führte jedoch zu keinen neuen Erkenntnissen bezüglich der Umsetzung und Einhaltung von Konstruktionsmöglichkeiten und ‑richtlinien in der additiven Fertigung (DIN ISO 2768–1; 5). Beispielsweise zeigten sich keine besonderen Potenziale durch verschiedene Bauteilausrichtungen im Drucker. Für die speziellen bzw. jeweiligen Anforderungen an das Bewegungselement, vor allem Steifigkeit und Biegeverhalten, erwiesen sich jedoch die Materialeigenschaften beim SLS-Verfahren als vorteilhafter bzw. leichter zu kontrollieren als beim MJF-Verfahren und werden daher im Projekt bevorzugt. Generell bieten beide vorgestellten Verfahren und Materialien gute Voraussetzungen für die Gestaltung und Herstellung von Unterschenkelorthesen.

Prozesskette bei der Orthesenherstellung

Die Vergleichs- bzw. Beispielorthese wird in einem traditionellen Herstellungsprozess mit Polypropylen (PP) in Form von dünnen zu erhitzenden Platten gefertigt. Das Tiefziehen auf einem zuvor gefertigten Positivmodell des Patientenbeins aus Hartschaum erfordert daher eine ausgeprägte Kompetenz der Orthopädietechnikerinnen und ‑techniker. Die so erzeugte grundlegende Form der Orthese wird anschließend zugeschnitten. Am Prozessende können zwar minimale Änderungen der Gelenksteifigkeit mittels kleinerer Materialabtragungen durchgeführt werden – ein Korrigieren der Prozessschritte ist jedoch kaum möglich. Somit muss bei einer größeren Korrektur oder bei einem Orthesenersatz der gesamte Prozess erneut durchlaufen werden. Ein großes Defizit dieser Herstellungsweise ist somit die fehlende Reproduzierbarkeit, aber auch der geringe Gestaltungs- und Bewegungsspielraum (s. o.) für die Orthese und deren Gelenke.

Neuere Herstellungsprozesse sind zumeist ebenso entweder noch nicht komplett reproduzierbar oder noch nicht für individuelle Orthesen ausgelegt. Häufig wird die Digitalisierung des Prozesses auf Teilschritte wie die Fertigung des Beinmodells mittels CNC-Fräse (CNC = Computerized Numerical Control) (via 3D-Scan und CAD-Modell) beschränkt, auf dem anschließend per Tiefziehen weitergearbeitet wird. Gibt es dagegen eine vollständig digitale Prozesskette inklusive additiver Fertigung, besteht diese in der Regel nicht für Individual- sondern lediglich für Standardorthesen. Eine teilautomatisierte, durchgängig digitale Prozesskette existiert also zumindest für Orthesen wie die ausgewählte lastangepasste und patientenspezifische Beispielorthese noch nicht. Vorbilder sind dagegen in der Handorthetik zu finden 6.

Problemstellung

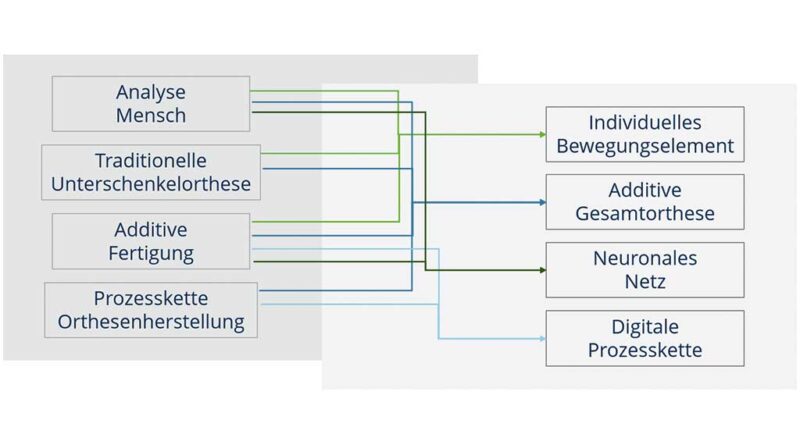

Die vorgestellten Themenfelder umfassen wesentliche Anforderungen und Schwerpunkte, die in diesem Beitrag beachtet werden müssen. Das Diagramm in Abbildung 3 vermittelt zur besseren Veranschaulichung eine Übersicht in Form einer Gegenüberstellung, um diese Aspekte entsprechend in die umzusetzenden Teilbereiche einordnen zu können. Einige der Anforderungen können in Form von Parametern wiedergegeben werden, worauf im Abschnitt der praktischen Umsetzung näher eingegangen wird.

Hieraus ergeben sich folgende Schwierigkeiten in der praktischen Umsetzung:

- Zum einen muss die bisherige traditionelle Herstellungsweise grundlegend überdacht bzw. neu konzipiert werden. Welche Prozessschritte können (möglicherweise leicht angepasst) bestehen bleiben, welche müssen ersetzt oder entnommen werden, welche Schritte kommen neu dazu, um eine durchgängig digitale Prozesskette zu ermöglichen, und wie muss ein entsprechendes Daten- und Informationsmodell aufgestellt werden?

- Weiterhin müssen die additive Fertigung und damit auch die Materialänderung einbezogen und deren Eigenschaften sowie Anforderungen beachtet und umgesetzt werden. Dies gilt sowohl für den Gesamtprozess als auch für das Design der gesamten Orthese. Einfluss haben hier nun andere Konstruktionsrichtlinien und ‑werkzeuge, Materialeigenschaften (bspw. Biegeverhalten) und neu gestaltete Gelenke.

- Zum anderen gilt es die alten, zu ersetzenden Biegegelenke der Orthese komplett neu zu entwickeln und damit das Potenzial einer vollständig digitalen Prozesskette mit additiver Fertigung der finalen Geometrie auszuschöpfen. Vorrangig beeinflussen Anforderungen wie ein optimierter Bewegungsumfang und ‑verlauf sowie eine höhere Bruchsicherheit die Bewegungselemente. Die sogenannten Patientenparameter müssen hier teilweise genauer betrachtet werden und haben mehr Einfluss auf die Adaption der Orthese an den Patienten bzw. die Patientin. Eine wichtige Rolle spielen dabei wirkende Lasten, Bewegungsumfänge und anatomische Formen.

- Weiterhin ist eine hohe und schnelle Individualisierbarkeit der Gelenke gefordert. Um diese Punkte in Verbindung mit der digitalen Prozesskette patientenindividuell parametrisierbar umsetzen zu können, ist die Anwendung eines sogenannten neuronalen Netzes nützlich. Dieses wird wiederum durch die neuen Bewegungselemente und Materialien sowie durch den Patienten bzw. die Patientin mit seinen bzw. ihren Eigenschaften bzw. Parametern beeinflusst.

Praktische Umsetzung

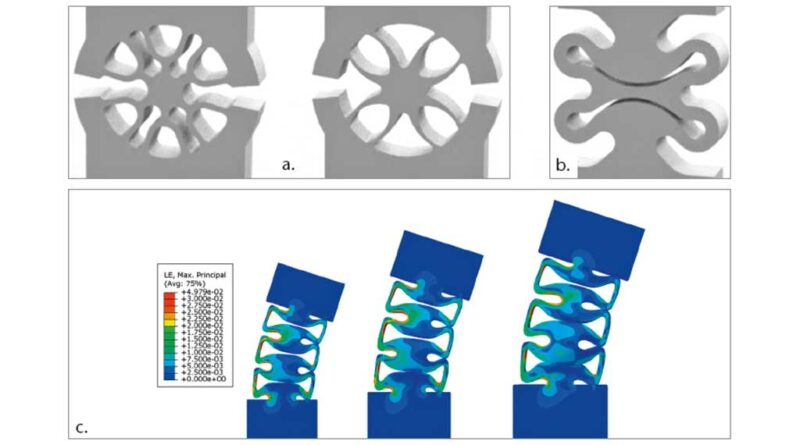

Parametrische Modelle

Unter Berücksichtigung der Möglichkeiten und Grenzen der additiven Fertigung wurden verschiedene Bewegungselemente entworfen und anschließend in Zusammenarbeit mit den Projektpartnerinnen und ‑partnern erste Vorzugsvarianten ausgewählt. Dabei wurden verschiedene Möglichkeiten erforscht, um durch eine definierte Geometrie bestimmte Freiheitsgrade zu erhalten, wobei die Biegung der Elemente allein durch die Materialverformung realisiert werden konnte. Anschließend wurden weitere spezifische Anforderungen aus den Grundlagen wie anatomische Form, Bauraum, Steifigkeit, Verformbarkeit, Belastungs- und Bewegungsgrenzen sowie Parametrisierbarkeit an die Bewegungselemente aufgestellt und bei deren Design umgesetzt. So konnten drei konkretere Elementvarianten (Abb. 4a) erarbeitet werden. Es zeigte sich während des Entwicklungsprozesses, dass vor allem die Parametrisier- und Anpassbarkeit sowie das Biegeverhalten der Geometrien bzw. CAD-Modelle die größten Wichtungen besitzen. Final erfüllte die Variante des sogenannten Schmetterlinggelenks (Abb. 4b) alle beschriebenen Kriterien und wies zudem trotz der komplexen Geometrie das gewünschte weitere Entwicklungspotenzial auf. Für die Konstruktion per CAD wurde die Software „SolidWorks“ genutzt.

Das CAD-Modell der finalen Vorzugsvariante wurde iterativ mit Hilfe von FEM-Simulationen bezüglich Verformung, Biegeverhalten und Steifigkeit analysiert und weiterentwickelt (Abb. 4c). Dabei wurden bereits die Materialeigenschaften des bevorzugten und folglich ausgewählten SLS-Verfahrens berücksichtigt. Verändert haben sich dabei stetig die Geometrie, die aber weiterhin auf der Funktionsweise und Grundform des Schmetterlinggelenks basierte, sowie die Konstruktionsparameter. Letztere stellen dabei Elemente wie Punkte und Kurven im CAD-Modell dar, die durch die parametrische Konstruktion stets in ihren Werten (Maße, Koordinaten) konstant unverändert oder kontrolliert veränderbar bleiben. Letztere sind hier essenziell, da sie eine definierte, individuelle Anpassung der Bewegungselemente ermöglichen. Grundsätzlich werden die veränderbaren Konstruktionsparameter durch die Eingabe der Patientenparameter beeinflusst bzw. in ihren Werten angepasst und ergeben (mit den konstanten Parametern) als Ganzes das patientenspezifische Gelenk (bzw. CAD-Basismodell). Genauer ausgedrückt wird die Geometrie durch die Variation eines Parametersatzes algorithmisch erzeugt und in diskreter, oberflächenbeschreibender Form einer Tessellation (engl. für Mosaik) ausgegeben. Zu den spezifischen Patienten- bzw. Eingangsparametern des Gelenks einer Unterschenkelorthese zählen zum einen die Knöchelmaße wie Knöchelhöhe, ‑durchmesser und ‑drehpunktposition, welche direkt ins CAD-Modell übertragen werden, zum anderen die gewünschten Dorsalextensions- und Plantarflexionswinkel sowie das Widerstands- bzw. Drehmoment, die in Summe beispielsweise die Dicke sowie die geometrischen Feinheiten des Bewegungselementes sowohl direkt als auch indirekt beeinflussen und somit die geforderte Lastanpassung der Orthese erlauben.

Die grundlegende Form des finalen Bewegungselementes kann mit Hilfe eines Schmetterlings beschrieben werden (Abb. 5a), dessen vier Flügelsegmente zu insgesamt sechs Segmenten erweitert wurden. Da die gewünschten Bewegungselemente vorrangig als Biegegelenk fungieren sollen, hat diese Form vor allem zwei Vorteile:

- Zum einen kann das wirkende Moment durch den verlängerten Weg der Flügelsegmente sehr gut und ohne zu große Last für das Gelenk selbst übertragen werden. Die Kräfte werden also auf die verschiedenen Segmente aufgeteilt.

- Zum anderen können die sich – je nach Parametereinstellung in verschieden großen Abständen – berührenden Segmente pro Seite direkt als Kontaktpunkte verwendet werden. Diese steuern, wann das Gelenk in seiner Bewegung versteift werden soll.

Weitere Besonderheiten der Gelenkform:

- Die nicht komplett symmetrische Geometrie (Frontalansicht), was durch die separate Einstellbarkeit des Dorsalextensions- und Plantarflexionswinkels bedingt ist (vgl. Kontaktpunkte),

- eine nicht plane Gestaltung des Gelenks (Seitenansicht), wodurch dieses an die Knöchelform angepasst wird, sowie

- eine neue, gezielte und somit zentrale Platzierung des Drehpunktes passend zum anatomischen Drehpunkt.

Die Geometrie bedingt somit das paarweise Einsetzen der Gelenke in die Unterschenkelorthese, um Bewegungs- und Freiheitsgrade kontrollieren und definieren zu können. Ferner sorgt die paarweise Gestaltung für mehr Stabilität und Sicherheit. Für mehr Informationen über Konstruktion, Auslegung und Parametrisierung der Bewegungselemente wird auf Artikel 7 verwiesen.

Zusammengefasst wurden eine finale Geometrie, Größenabstufungen und adaptierbare Konstruktionsparameter (für jegliche Patientenparameterkonstellationen) für das CAD-Modell des Bewegungselementes definiert. Dessen sogenanntes Basismodell (Abb. 5b) wurde zur Datenbasiserzeugung (s. u.) sowie zum weiteren Design einer neuen Unterschenkelorthese genutzt.

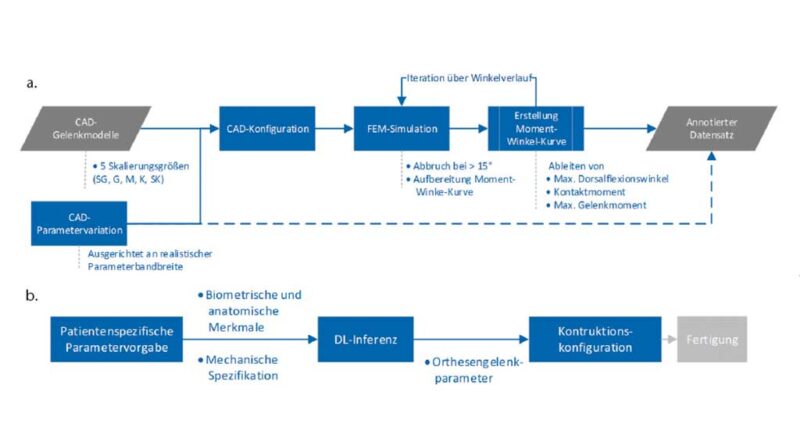

Neuronales Netzwerk

Die mit Hilfe künstlicher neuronaler Netzwerke aus dem Bereich des Deep Learning (DL) umgesetzte wissensbasierte Auswahl der Konstruktionsparameter dient der patientenindividuellen Anpassung des Orthesengelenks. Dazu wurde zunächst die allgemeine Prozesskette zur Erzeugung einer Datenbasis (der Gelenke) und deren Verwendung in einer überwachten Anlernphase* aufgestellt, die als Grundlage für jedes Verfahren des maschinellen Lernens dient. Ausgehend vom Basismodell wurden in einer automatischen Modellgenerierung unterschiedliche CAD-Modellkonfigurationen erstellt. Dabei wurden in randomisierter Weise biometrische Parameterzusammenstellungen erzeugt, deren Plausibilität durch die vorherbestimmten zulässigen Parameterbereiche in der jeweiligen Gelenkskalierung (Abb. 6a) festgelegt wurden. Umfangreiche FEM-Simulationen dienten sodann der Erstellung von Last-Winkel-Kurven, sodass maximale Dorsalextensionswinkel, Kontakt- und maximale Drehmomente der Gelenke extrahiert werden konnten und ein annotierter Datensatz bereitstand.

Die eigentliche Parametervorhersage für die Gelenkkonfiguration findet ausgehend von patientenspezifischen Parametervorgaben (biometrische und anatomische Merkmale) und der mechanischen Spezifikation – wie Lasten und Bewegungsprofil – statt (Abb. 6b). In der Inferenz werden sodann die Parameter des Orthesengelenks vorhergesagt und das Basismodell modifiziert, sodass die Modellkonfiguration zur anschließenden Fertigung bereitsteht.

Ferner wurden verschiedene Netzwerkarchitekturen mit Hilfe der Software „Tensorflow“ implementiert, die unterschiedliche Zielstellungen und Ausgabeergebnissen erfüllen können:

- Auf der einen Seite die Vorhersage ungeordneter Regressionswerte mit Hilfe eines Multi-Layer-Perceptrons (MLP), das die stetige Ausgabe von Einzelparametern wie der Gelenkdicke erlaubt;

- auf der anderen Seite eine Kombination des MLP mit künstlichen Faltungsschichten (Convolutional Neural Network = CNN), die eine räumliche Verarbeitungsweise der Last-Winkel-Kurve ermöglichen.

Beide Netzwerkarchitekturen wurden mit und ohne gleichzeitige Klassifikation in die Gelenkskalierung implementiert.

* Um in der überwachten Anlernphase eine Darstellung der Eingangs- gegenüber den Ausgangsparametern bereitzustellen, wurden numerische Simulationen einzelner Gelenkkonfigurationen angewendet, welche auf das jeweilige Bewegungsverhalten schließen ließen. Dazu wurden ähnlich einer statistischen Versuchsplanung gleichverteilte, zufällig erzeugte Modellkonfigurationsparameter gewählt, sodass auf jegliche patientenindividuelle Spezifikation reagiert werden konnte und ein möglichst minimaler Simulationsumfang notwendig war. Die Last-Winkel-Kurve ergab sich daraufhin aus der inkrementellen Auslenkung der Bewegungselemente, sodass die resultierenden Drehmomente in einem Bereich von 0 bis 15° Dorsalextension im Trainingsdatensatz bereitstanden. Mit den auf diese Weise zur Verfügung stehenden Daten wurde anschließend die implementierte Netzwerkarchitektur angelernt und für jede Netzwerkarchitektur eine automatische Hyperparameteroptimierung angewendet, die ausgerichtet auf die festzulegenden Hyperparameter (Lern- und Dropout-Rate, Optimierungs- und Verlustfunktion, Batchgröße) und Netzwerkspezifikationen (Anzahl Hidden-Layer, Aktivierungsfunktion, Batchnormalisierung) die besten Lernparameter ermittelte.

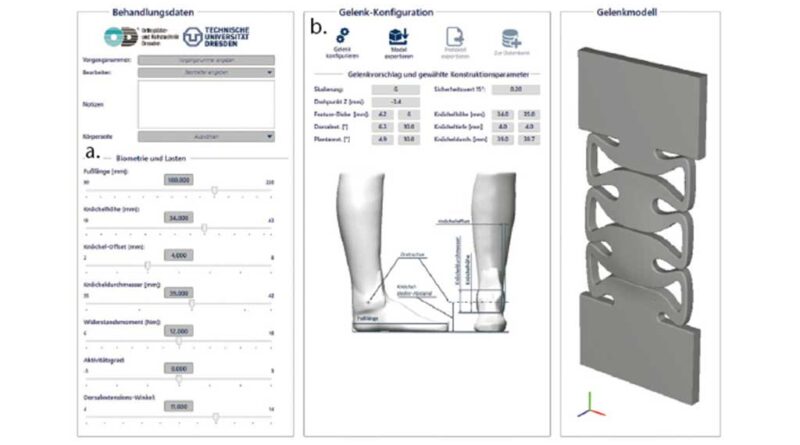

Ferner konnte ein Softwareprototyp (Toolbox) umgesetzt werden, der alle Verfahrensschritte zur Festlegung der Patientenparameter, der Konstruktionsparametervorhersage und der Ausgabe des konfigurierten Orthesengelenks bereitstellt (Abb. 7).

Auf diese Weise wird den Orthopädietechnikerinnen und ‑technikern ermöglicht, schnell und ganz ohne Kenntnisse im Bereich digitaler parametrischer Konstruktion passende patientenindividuelle Bewegungselemente (via Datenbasis) auszuwählen und zu erzeugen.

Über das Graphical User Interface (GUI) des Softwareprototyps können die Technikerinnen und Techniker zunächst die patientenspezifischen Daten wie biometrische Daten, die jeweiligen Gelenklasten und den Aktivitätsgrad festlegen (Abb. 7a). Sodann werden die Konstruktionsparameter durch das eingepflegte KNN vorhergesagt, eine Gelenkkonfiguration automatisch ausgewählt und eine Abschätzung zum Sicherheitsfaktor des jeweiligen Gelenks bei einer maximalen Dorsalextension zurückgegeben (Abb. 7b). Die Angaben dienen der Dokumentation, der Überprüfung und einer unmittelbar möglichen Korrektur des ausgewählten patientenindividuellen Gelenks und dessen Parameterkonfiguration. Abschließend können das Orthesengelenk als STL-Datei sowie das Konfigurationsprotokoll zur weiteren Modellierung der Gesamtorthese sowie zur Fertigung ausgegeben werden.

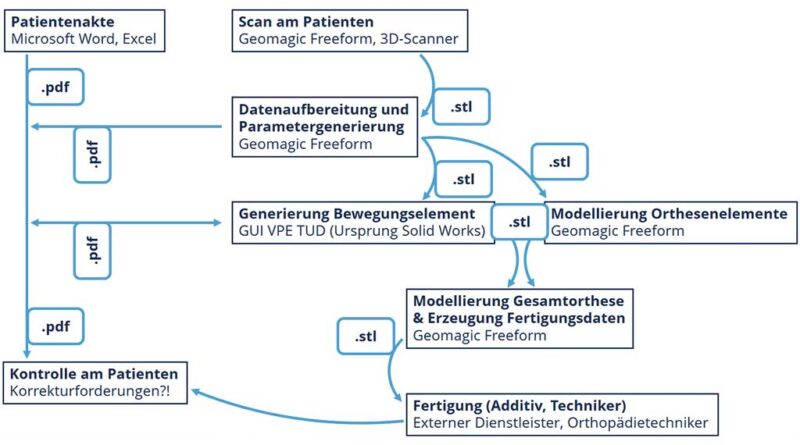

Digitale Prozesskette

Für die neu aufgestellte digitale Prozesskette zur Herstellung individueller Orthesen wurden u. a. die Bewegungselemente, die GUI für deren Generierung und die digitale Modellierung der Gesamtorthese zusammengeführt. In Abbildung 8 werden die einzelnen Prozessschritte in zeitlicher Abfolge (von oben nach unten) und die entsprechenden Datenformate aufgezeigt.

Ein Testdurchlauf der neuen Prozesskette erfolgte mit Hilfe der ORD und erwies sich dabei als praktikabel und alltagstauglich. So konnte der komplette Ablauf inklusive des Softwareprototyps bzw. der individuellen Gelenkauswahl durchlaufen und positiv bewertet werden. Belegt wurde dies mit den schnellen und patientenfreundlichen 3D-Scans, wodurch der Patient weniger belastet wird und die bisher nur händisch zu fertigen den Positivmodelle nun direkt nach dem Scan per CAD generiert werden können. Die darauffolgenden digitalen Prozessschritte zur Modellierung der Gesamtorthese können mit einer vorangehenden Einweisung und der intuitiv gestalteten Software vom Anwender bzw. von der Anwenderin adäquat durchgeführt werden. Die anschließende Fertigung wird an eine externe Dienstleistung übergeben und erspart den Technikerinnen und Technikern somit weitere Bearbeitungszeit. Eine entsprechende Vorbereitung des CAD-Modells der Orthese für die additive Fertigung kann in Absprache mit dem Dienstleister bzw. der Dienstleisterin erfolgen. Der Techniker bzw. die Technikerin übernimmt weiterhin wie gewohnt die manuelle Aufnahme und Digitalisierung der Patientendaten (Parameter) zu Beginn des Prozesses sowie die finale Überprüfung der fertigen Orthese am Patienten bzw. an der Patientin.

Insgesamt ermöglicht die hier vorgestellte eigens entwickelte Prozesskette bereits jetzt eine adäquate praktische Umsetzung mit Potenzial zur Optimierung. Zusätzlich sind jegliche Schritte, u. a. durch die Digitalisierung, sehr gut zu dokumentieren und somit auch reproduzierbar, was nicht nur für die Patientenversorgung, sondern vor allem auch für eine Umsetzung nach medizinischen Richtlinien und Regularien (MDR) vorteilhaft ist. Des Weiteren bietet der neue Herstellungsprozess inklusive der fertigen Orthese (als erster Prototyp der Neuentwicklung) nach aktuellem Kenntnisstand eine hohe Wirtschaftlichkeit, da die Herstellungskosten vergleichbar mit denen der traditionellen Vorgehensweise und einer üblichen Orthese sind. An Plänen, um das Gesamtkonzept kommerziell zugänglich zu machen, soll ebenfalls zukünftig gearbeitet werden.

Fazit und Ausblick

Im Ergebnis des Projektes konnte mit Hilfe der vorgestellten Themenfelder, Werkzeuge und Methoden sowie der daraus erfolgten praktischen Umsetzung von neuen lastangepassten, patientenspezifischen Bewegungselementen und eines eigens entwickelten neuronalen Netzes die gewünschte durchgängig digitale Prozesskette zur Herstellung individueller Orthesen aufgestellt bzw. konzipiert werden.

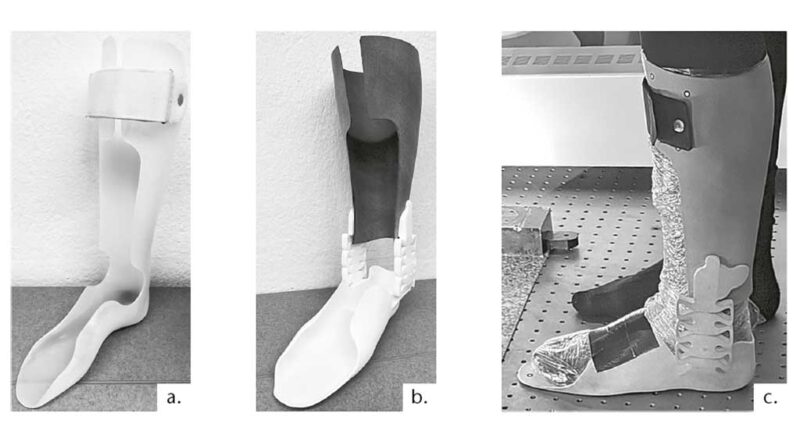

Ebenso war es im Gesamtprojekt möglich, eine komplett neu designte Unterschenkelorthese umzusetzen (Abb. 9b). Die vorgestellte Orthese wurde bisher nicht direkt am Patienten bzw. der Patientin getestet, sondern vorerst im Projekt für eine Testperson ohne Erkrankung modelliert und gefertigt. Die Beispielorthese inklusive der Gelenke wurde also mit den entsprechenden spezifischen Parametern der Testperson erstellt und anschließend durch numerische Berechnungen und praktische Tests geprüft. Dies gilt sowohl für die traditionelle als auch für die digitale Herstellungsweise. Sowohl das alte (Abb. 9a) als auch das neue Orthesendesign konnten von der Testperson angezogen und während des normalen Ganges erprobt werden (Abb. 9c). Unterschiede ergaben sich zunächst hinsichtlich der Optik und der Bewegungsmöglichkeiten (dorsal, plantar) bzw. im kontrollierten Last-Winkel-Verlauf, wobei die neue Orthese in beiden Punkten hervorstach.

Detaillierte Ergebnisse der praktischen Tests der traditionellen und der additiv gefertigten Orthese mittels optischer sowie haptischer Messungen (bzgl. Kraft, Biegung/Verformung) während des Gehens werden aktuell noch ausgewertet und verglichen. Dazu wurde ein Orthesenprüfstand entwickelt und umgesetzt sowie das Messsystem „ARAMIS“ angewendet.

Vorab wurden vergleichbare numerische Simulationen mit Hilfe der Software „Abaqus“ anhand der Beispielorthese von der Professur NEFM durchgeführt (wie bereits bei der Gelenksimulation). Dazu wurden sowohl die traditionelle als auch die additiv gefertigte Orthese mit dem optischen Messsystem „ATOS“ gescannt und in jeweils digitale flächenrückgeführte CAD-Modelle überführt (Abb. 1). Anschließend wurden diese unter gleichen Bedingungen numerisch berechnet und einander gegenübergestellt. Im Ergebnis konnte festgestellt werden, dass beide Orthesen(-gelenke) mindestens den gleichen Bewegungsumfang in der Dorsalextension zulassen. Unterschiede ergaben sich dagegen im Verlauf der Last-Winkel-Kurven und somit im Biegeverhalten: Während die traditionelle Orthese direkt nach der Lasteinleitung nahezu sprunghaft ihre maximale Auslenkung erreicht, erlaubt die neue, additive Orthese einen kontrollierten Anstieg der Kurve und ein Abstoppen der Auslenkung bzw. ein Versteifen im gewünschten Extensionsbereich. Somit kann ein natürlicheres und somit gewünschtes Gangbild des Patienten erzielt werden.

Bei der Entwicklung des Bewegungselementes ist zudem hervorzuheben, dass das vorgestellte neue Gelenk eine Bewegung und eine Einstellbarkeit in der Plantarflexion zulässt. Beides war mit den bisherigen, traditionellen Orthesen nicht möglich. Dies unterstützt Patientinnen und Patienten zusätzlich in ihrem Gangverlauf und könnte zu einer besseren Lastverteilung während des Gehens innerhalb der Orthese verhelfen. Allerdings wurde diese Gelenkbewegung im Unterschied zur Dorsalextension noch nicht ausreichend durch Simulationen oder gar praktische Tests untersucht. Es wird jedoch davon ausgegangen, dass dies im gleichen Umfang praktikabel ist, da der geometrische Ursprung identisch ist und die Testperson diese Bewegung mit der neuen Orthese bereits ausführen konnte. Auch die Wechselwirkung der Einstellung von Dorsalextensions- und Plantarflexionswinkel innerhalb der Gelenkgeometrie gilt es weiterführend zu betrachten. In jedem Fall ermöglicht das Bewegungselement durch die Unterstützung beider Bewegungsrichtungen ein deutlich umfangreicheres und natürlicheres Gangbild und bietet zudem ein weiteres enormes Entwicklungspotenzial. Dies soll zukünftig weiterverfolgt werden.

Als wichtige Aspekte für die Zukunft können somit die Umsetzung einer noch detaillierteren Ausarbeitung des digitalen Herstellungsprozesses, eine weitere Optimierung des Designs der finalen gesamten Unterschenkelorthese, die weitere Entwicklung und Ausführung der Bewegungselemente (insbesondere bzgl. Bewegungsumfang und Datenbasis) sowie die kommerzielle Zugänglichkeit des Gesamtkonzeptes genannt werden.

Danksagung

Unseren Projektpartnerinnen und Projektpartnern der Professur für Numerische und Experimentelle Festkörpermechanik der TU Dresden sowie der Orthopädie- und Rehatechnik Dresden GmbH gilt ein großer Dank für das gelungene Projekt und die stets sehr gute Zusammenarbeit.

Für die Autoren:

Dipl.-Ing. Lydia Mika

Wissenschaftliche Mitarbeiterin

Professur für Virtuelle Produktentwicklung

Institut für Maschinenelemente und Maschinenkonstruktion

Technische Universität Dresden

01062 Dresden

lydia.mika@tu-dresden.de

Ansprechpartner Orthopädie-Technik:

Markus Buro

Orthopädietechnikmeister

Orthopädie- und Rehatechnik Dresden GmbH

Fetscherstraße 70

01307 Dresden

mburo@ord.de

Begutachteter Beitrag/reviewed paper

Mika L, Hilbig A, Gebhardt U, Hirsch F, Naake P, Buro M, Holtzhausen S, Paetzold K. Digitalisierung und 3D-Druck als Werkzeuge in der Orthopädietechnik – Prozessoptimierung zur wissensbasierten Konstruktion und Auslegung von Bewegungselementen für die Herstellung individueller Orthesen. Orthopädie Technik, 2022; 73 (5): 56–64

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- Mika L, et al. Konstruktion und Auslegung von Biegegelenken für die Herstellung individueller Unterschenkelorthesen mittels additiver Fertigung. In: Lachmayer R, Rettschlag K, Kaierle S (Hrsg.). Konstruktion für die Additive Fertigung 2020. Hannover: Springer, 2021: 57–73

- Mika L, et al. Konstruktion und Auslegung von Biegegelenken für die Herstellung individueller Unterschenkelorthesen mittels additiver Fertigung. In: Lachmayer R, Rettschlag K, Kaierle S (Hrsg.). Konstruktion für die Additive Fertigung 2020. Hannover: Springer, 2021: 57–73

- Rapidobject GmbH. Unsere 3D-Druckverfahren im Überblick. https://www.rapidobject.com/de/Wissenswertes/3D-Druckverfahren_1173.html (Zugriff am 31.03.2022)

- Mehdipour F, et al. Anisotropic and rate-dependent mechanical properties of 3D printed polyamide 12 – A comparison between selective laser sintering and multi jet fusion. Results in Materials, 2021; 11 (5): 100213. doi: 10.1016/j.rinma.2021.100213

- Rapidobject GmbH. Unsere 3D-Druckverfahren im Überblick. https://www.rapidobject.com/de/Wissenswertes/3D-Druckverfahren_1173.html (Zugriff am 31.03.2022)

- Mika L, et al. Konstruktion und Auslegung von Biegegelenken für die Herstellung individueller Unterschenkelorthesen mittels additiver Fertigung. In: Lachmayer R, Rettschlag K, Kaierle S (Hrsg.). Konstruktion für die Additive Fertigung 2020. Hannover: Springer, 2021: 57–73

- Mika L, et al. Konstruktion und Auslegung von Biegegelenken für die Herstellung individueller Unterschenkelorthesen mittels additiver Fertigung. In: Lachmayer R, Rettschlag K, Kaierle S (Hrsg.). Konstruktion für die Additive Fertigung 2020. Hannover: Springer, 2021: 57–73