Einleitung

Für den Einsatz von medizinischen Kopfschutzhelmen gibt es im Wesentlichen zwei unterschiedliche Indikationen: Zum einen erfordert eine operative partielle Entdeckelung des Schädels den Schutz des freiliegenden Gehirns vor sämtlichen äußeren Einflüssen1. Diese Helmart wird im Folgenden als Kraniektomiehelm bezeichnet. Versorgungen mit diesen Helmen können technisch sehr anspruchsvoll sein, da je nach Trauma verschiedene Belastungs- und Entlastungszonen berücksichtigen werden müssen2. Alternativ zu Helmen findet man Studien, die lediglich partielle Lösungen behandeln3. Zum anderen kommen Helme bei sturzgefährdeten Patienten zum Einsatz, um den Schädel vor sturzbedingten Verletzungen zu schützen. Diese Helme werden im Weiteren als Epilepsiehelme bezeichnet.

Die Helmtherapie bei Schädelasymmetrien stellt abweichende Anforderungen und ist nicht Bestandteil dieses Artikels.

Bisherige Fertigungslösungen

Kraniektomiehelm

Im Rahmen eines derzeit gängigen Herstellungsverfahrens für Kraniektomiehelme wird nach einem Gipsabdruck oder einem 3D-Körperscan ein Positivmodell erzeugt. Dieses Positivmodell kann je nach Bedarf an die individuellen Anforderungen angepasst werden. Die Herstellung erfolgt a) durch das Tiefziehen von Polsterstoffen über das Positivmodell; die Polsterstoffe werden anschließend mit einer stabilen Schale aus Polypropylen (PP) oder glasfaserverstärktem Kunststoff (GFK)/Carbon verbunden. b) erfolgt die Herstellung, indem die Zweckform um die Stärke des beabsichtigten Polsterstoffes aufgedickt, die Schale direkt darüber tiefgezogen und der Polsterstoff anschließend (ggf. erwärmt) eingeklebt wird.

Vorteile des Verfahrens: Die Herstellung erfolgt in Übereinstimmung mit orthopädietechnischen Standards und ist unabhängig von der Stückzahl kosteneffizient. Die Produktion kann zügig erfolgen, sofern die erforderlichen Materialien verfügbar sind. Durch den Einsatz von Scans, digitaler Nachbearbeitung und moderner Frästechnologie ist eine präzise Anpassung und Passform gewährleistet. Bei Verwendung von PP-Plattenmaterial besteht die Möglichkeit, mithilfe von Färbepapier leicht auf individuelle Kundenwünsche einzugehen.

Nachteile des Verfahrens: Die Auswahl der Polsterstoffe ist begrenzt, da sie für den Tiefziehprozess sowohl gut thermoverformbar sein als auch sich nachfolgend gut verkleben lassen müssen. Gleichzeitig sollten sie im Sinne einer optimalen Polsterung die einwirkende Energie idealerweise linear absorbieren können. Die Belüftung des Schädels gestaltet sich als problematisch, insbesondere wenn das Polster aus einem planen Plattenmaterial gefertigt wird.

Epilepsiehelm (klassische Herstellung von Sonderanfertigungen)

Dieser Helm besteht aus einer textilen Umhüllung, mehrheitlich aus Leder, und aus einer Polsterung in Form eines energieabsorbierenden Schaumstoffs.

Vorteile des Verfahrens: Die Vorteile des Epilepsiehelms ähneln denen von Kraniektomiehelmen. Die Herstellung erfolgt nach orthopädietechnischen Standards und ist unabhängig von der Stückzahl kosteneffizient. Die Produktion geht zügig vonstatten, sofern die benötigten Materialien verfügbar sind. Die flexible Natur von Stoff und Polster ermöglicht die Verwendung von Standardformen, die mit minimalem Aufwand gradiert (nach Maß angepasst) werden können.

Nachteile des Verfahrens: Die Nachteile des Epilepsiehelms umfassen verschiedene Aspekte. Leder- oder Stoffhelme sind schwer zu reinigen, was Hygienebedenken aufwirft. Die Belüftung und der Schutz stehen in Konkurrenz zueinander, da eine vollständige Abdeckung einen effektiven Schutz bietet, aber die Perforation zur Ventilation eine potentielle Schwachstelle darstellt. Die Eigenschaften des Schaumstoffs variieren erheblich in Bezug auf Kosten, Gewicht und Stoßdämpfung. Die weiche Natur des Schaumstoffs erlaubt eine optimale Passform, bietet jedoch keine strukturelle Stabilität.

Neuer Lösungsansatz: additiv gefertigte Helme

Die Additive Fertigung hat mittlerweile in der Branche nahezu Standardstatus erreicht. An dieser Stelle möchten wir unseren Mitbewerbern, die in diesem Bereich Pionierarbeit geleistet haben, unsere aufrichtige Anerkennung aussprechen.

Im Folgenden bieten wir im Kontext der Helmherstellung eine kurze Übersicht über den Unterschied zwischen Fused Deposition Modeling (FDM) oder Fused Filament Fabrication (FFF) und Selective Laser Sintering (SLS) bzw. Multi Jet Fusion (MJF). Andere additive Verfahren, wie z. B. Stereo-Lithography Apparatus (SLA), werden nicht berücksichtigt.

FDM/FFF ist ein Verfahren, bei dem geschmolzenes Filament schichtweise aufgetragen wird, um das gewünschte Objekt zu erstellen. Diese Methode ist kostengünstig und bietet die Möglichkeit, verschiedene Materialien zu verwenden. Mithilfe von FDM/FFF können Helme relativ schnell produziert werden – wobei jedoch die Schichtdicke und Füllung aufgrund des massiven Volumens den zeitlichen Aufwand maßgeblich beeinflussen.

SLS/MJF hingegen basiert auf dem Einsatz von feinem Pulver, welches über Wärme (Laser = SLS) oder einen Klebstoff (MJF) in Form gebracht wird. Dieses Verfahren erzeugt Teile mit hoher Festigkeit und Dichte. In Bezug auf die Helmherstellung bietet SLS/MJF eine präzise und detailgetreue Fertigung, wodurch komplexe Formen und Strukturen realisiert werden können. Die Materialauswahl ist ebenfalls breit aufgestellt.

Beide Verfahren haben ihre Vorzüge und sind in der Helmproduktion etabliert, wobei die Wahl zwischen FDM/FFF und SLS/MJF von den spezifischen Anforderungen des Helms sowie den gewünschten Eigenschaften abhängt. Die Übersicht in Tabelle 1 vergleicht beide Fertigungsverfahren.

Vorteile der Additiven Fertigung: Die Reproduzierbarkeit ist ein zentraler Pluspunkt, da Helme leicht angepasst, verändert oder jederzeit ohne aufwändige Anpassungen erneut gedruckt werden können und so eine flexible und effiziente Anpassung an individuelle Bedürfnisse oder Änderungen in den Designanforderungen möglich ist.

Ein weiterer Vorteil liegt in der gesteigerten Designfreiheit, den die Additive Fertigung bietet. Der schichtweise Aufbau der Helme eröffnet neue Möglichkeiten sowohl für eine kreative und funktionsorientierte Gestaltung wie auch für komplexe und innovative Formen, die mit traditionellen Fertigungsmethoden möglicherweise nicht umsetzbar wären.

Ein entscheidender Mehrwert liegt in der vollständigen Konstruktion der Helme mittels CAD-Anwendungen, die eine frühzeitige Simulationen bereits in der Entwicklungsphase bieten. Durch virtuelle Tests können potentielle Schwachstellen identifiziert und optimiert werden, bevor der eigentliche Fertigungsprozess beginnt. Dies trägt nicht nur zur Qualitätssicherung bei, sondern begünstigt auch eine beschleunigte Entwicklungszeit.

Nachteile der Additiven Fertigung: Resultierend aus den Charakteristika der verwendeten Materialien und dem schichtweisen Aufbau, kann das Gewicht der additiv gefertigten Helme, abhängig von der Konstruktion, höher ausfallen und insbesondere bei bestimmten Designs zu einer erhöhten Materialdichte führen.

Im Vergleich zu herkömmlichen Herstellungsverfahren sind die Kosten für additiv gefertigte Helme aufgrund verschiedener Faktoren wie den Kosten für spezialisierte Materialien, der Technologie selbst sowie dem möglicherweise aufwändigen Prozess der Nachbearbeitung höher.

Die Herstellungszeit ist ebenfalls ein kritischer Aspekt. Diese kann, je nach spezifischem Verfahren, notwendigen Nachbearbeitungsschritten und der Wahl zwischen Inhouse-Produktion oder externen Partnern länger ausfallen. Dadurch wird die Gesamtdauer von der Fertigung bis zur Auslieferung der Helme maßgeblich beeinflusst.

Nachträgliche Anpassungen gestalten sich bei additiv gefertigten Helmen tendenziell schwieriger, da das gedruckte Polyamid (PA) im Vergleich zu Polypropylen (PP) weniger gut thermoverformbar ist. Geschliffene Teile weisen möglicherweise unschöne Kanten auf. Obwohl gedrucktes PP gute Nachbearbeitungsmöglichkeiten bietet, fehlt die Option zur Färbung. Diese Einschränkungen sollten bei der Entscheidung für Additive Fertigungstechnologien berücksichtigt werden.

Dämpfende Strukturen

In der Additiven Fertigung werden Lattice-Strukturen (ein 3D-Netzwerk aus miteinander verbundenen kleinen Balken, Stäben, Flächen etc.) verwendet, um Bauteile mit optimierter Festigkeit und/oder geringem Gewicht herzustellen. Diese Gitterstrukturen reduzieren den Materialeinsatz und können entweder stabile Bauteile erzeugen oder dämpfende Eigenschaften aufweisen.

Im Folgenden eine knappe Vorstellung der von uns verwendeten Strukturen:

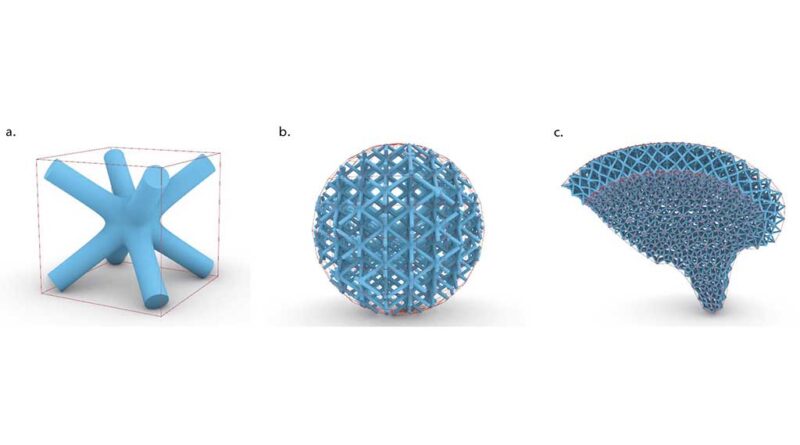

Lattice-Strukturen

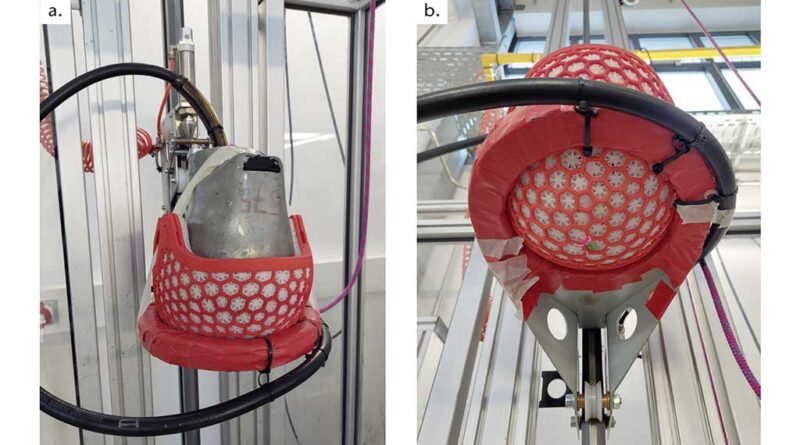

Für die Testreihe des Kraniektomiehelmes wurde ein BCC(body center cubic)-Gitter verwendet, eine Anordnung, in der pro Voxel acht Streben mit einem Mittelpunkt verbunden sind. Die technische Herausforderung liegt in der Erstellung der Voxel, da diese individuell an die Form des Schädels angepasst werden müssen, wenn man „konforme Gitter/conformal lattice (b)“ anstrebt. Das Füllen des Volumens mit einer „einheitlichen/uniform lattice (a)“ Gitterstruktur ist leichter zu erreichen, ist jedoch nicht einem Vektor zugeordnet und kann zu unvollständigen Strukturen an den Rändern und inkonsistenten Dämpfungseigenschaften führen. Fast alle Gitter sind von Natur aus orthotrop. Daher wird der Vektor oder die Richtung jedes Voxels direkt mit der Steifigkeit korrespondieren und ungleiche und schwer vorhersagbare Dämpfungseigenschaften ergeben (Abb. 1).

Gyroid-Strukturen

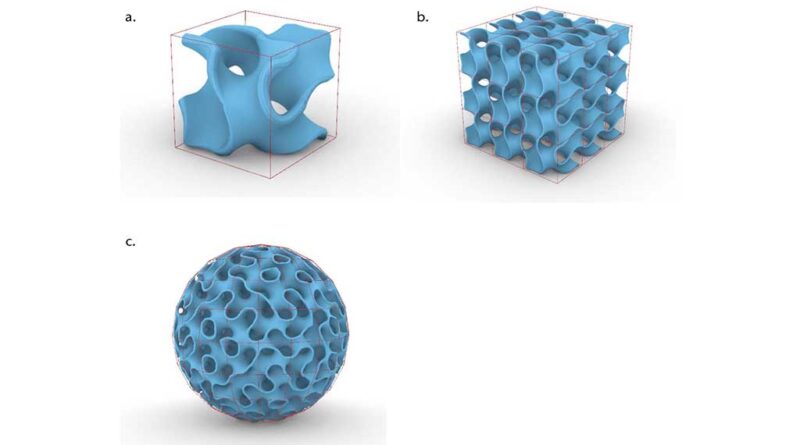

Ein Gyroid ist eine mathematische Struktur, die in der Geometrie als „Modell der minimalen Flächeninterpolation“ bekannt ist, auch Triply Periodic Minimal Surface (TPMS) genannt. Dabei handelt es sich um eine komplexe, einheitliche (konstante Krümmung), selbstdurchdringende Struktur, die sich im Raum wiederholt; diese Minimalfläche ist dreifach periodisch, wiederholt sich also in einem kubischen Raum ähnlich einem Gitter. Wenn die Struktur in festen Materialien (wie PA oder Metallen) gedruckt wird, ergibt sie eine hohe Festigkeit und ein geringes Gewicht. Ein Vorteil des Gyroids ist, dass es ziemlich isotrop ist. Daher muss es nicht konform sein, um optimale Ergebnisse zu erzielen. Wenn es auf ein Volumen zugeschnitten wird, hinterlässt es keine unvollständige Struktur (Abb. 2).

Eine Gyroid-Struktur wurde bei unseren Epilepsiehelmen verwendet.

Fragestellung

Die Fragestellung wurde in vier Bereiche gegliedert, die im Folgenden erklärt und analysiert werden:

Untersuchung Primärziel: Schutzwirkung

Um den Begriff „Schutz“ klarer zu definieren, werden folgende drei Szenarien beschrieben.

Abbau kinetischer Energie

Szenario: Patient stürzt und schlägt mit dem Kopf gegen ein Hindernis: Dieser Fall wird als wahrscheinlich bewertet, denn Kopfverletzungen gehen oft mit zerebralen Einschränkungen (Störung des Vestibularorgans und/oder der Feinmotorik) einher und stellen eine potentielle Gefahr sowohl in einem Reha- als auch dem privaten Umfeld dar.

Da in der Branche keine Normen existieren, haben wir uns bei der Untersuchung des Schutzwerts an Fahrradhelmen der Norm EN 10784 orientiert: Hier wird die resultierende Beschleunigung mit einem genormten Testkopf (5 kg) ermittelt. Dabei wird inkrementell die Fallhöhe erhöht und darf bei einem Aufprall aus 1,5 m Höhe auf ein flaches Hindernis den Wert von 250 g nicht überschreiten, um die Prüfung zu bestehen (Abb. 3).

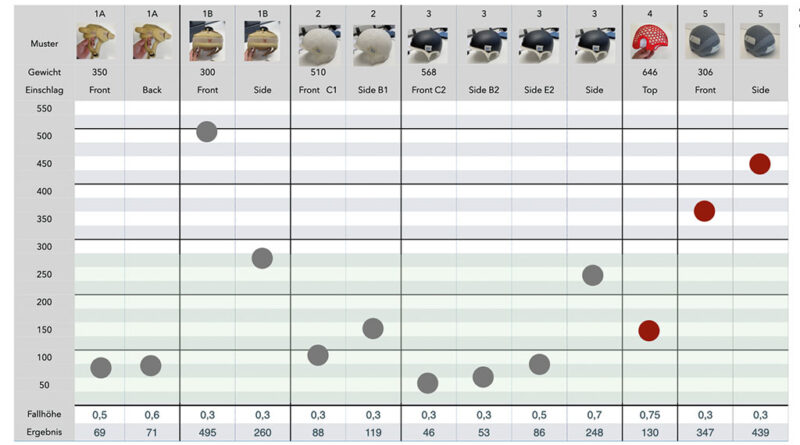

Testanordnung: Wir haben fünf verschiedene Helme nach den o. g. Richtlinien getestet. Es wurden verschiedene Aufprallstellen ausgewählt:

- A) Epilepsie, konventionell: Leder/Stoff-Kombination mit 5 mm Schaum

B) Optional mit zusätzlichem Stirn- und Hinterhauptschutz. Originalhelm eines Mitbewerbers - Epilepsie, additiv 1: TPU-Version: SLS-gedruckt, Gyroid-Infill

- Epilepsie, additiv 2: TPU- + PA11-Schalenkonstruktion

- Kraniektomie, additiv 1: TPU- + PA12-Gitterkonstruktion

- Kraniektomie, additiv 2: Zwei-Schalen-Konstruktion aus MJF PA12 (2,5 mm Wandstärke mit 5 mm Abstand, perforiert. Ein Nachbau eines prominenten Benchmark-Produkts nach eigenem Ermessen, kein Anspruch auf Richtigkeit)

Ergebnisse: Die Ergebnisse der Tests wurden alle mit dem gleichen Prüfkopf nach dem gleichen Standard erhoben, allerdings auf zwei Testreihen verteilt, weswegen es zu Abweichungen in der Versuchsanordnung (Fallhöhen und Aufprallstellen variieren) kommt (Tab. 2).

Auswertung:

- Epilepsie, konventionell: A: Die Werte mit der Helmvariante ohne zusätzlichen Stirn- oder Hinterhauptfallschutz waren bei 0,3 m hoch bis sehr hoch. B: Die zusätzliche Polsterung an der Stirn führte zu sehr guten Ergebnissen, die Fallhöhe wurde nicht auf mehr als 0,5 m erhöht. An dieser Stelle sei auf die Vielzahl an stoßabsorbierenden Schäumen verwiesen, die bei Protektoren für Motorräder oder Downhill-MTBs verwendet werden; diese würden die Dämpfung verbessern, sicher aber die Punkte Kosten und Verfügbarkeit negativ beeinflussen.

- Epilepsie, additiv 1: Die reine TPU-Version zeigte bereits bei einer Fallhöhe von 0,3 m sehr gute Werte. Allerdings weisen Front (88) und Seite (119) bereits erhebliche Unterschiede auf, die vermutlich auf den zusätzlichen Visor (Stirnschutz) und/oder auf die erhöhte Krümmung der Oberfläche zurückzuführen sind.

- Epilepsie, additiv 2: TPU + PA11-Schalenkonstruktion. Eine zusätzliche Halbschale aus PA11 führte zu erheblichen Verbesserungen der Testwerte. An der Seite konnte die Fallhöhe auf 0,7 m erhöht werden, während der Grenzwert von 250 g eingehalten wurde.

- Kraniektomie, additiv 1: TPU + PA12-Gitterkonstruktion. Das äußere Gitter brach bei einer Höhe von 0,75 m mit dem Wert 130 g, was 50 % der Anforderungen der EN 1078 entspricht. Bei 1,2 m und 588 m/s wurde die Testreihe abgebrochen, um eine Beschädigung des Testmaterials zu vermeiden.

- Kraniektomie, additiv 2: Zwei-Schalen-Konstruktion aus PA12. Bei einer Fallhöhe von 0,3 m brach die äußere Schale bei einem Wert von 347 g. Bei der nächsten Testung an einer anderen Stelle, aber mit dieser Vorschädigung, wurden 439 g gemessen, was für die Wichtigkeit der strukturellen Integrität sprechen kann. Die Versuchsreihe musste abgebrochen werden, um eine Beschädigung des Teststandes zu vermeiden.

Schutz vor Penetration

Szenario: Patient wird vor herabfallenden Gegenständen geschützt: Eine passende Prüfungsanordnung hier wäre die EN 124925, die z. B. bei Bergsteiger- oder Bauarbeiterhelmen angewendet wird.

Prüfungsziel: Durchstoßfestigkeit: 3 kg konischer Schlagbolzen aus 1 m Höhe (es darf keine Berührung mit dem Kopf stattfinden). Eine direkt vergleichbare Gefahr (wie z. B. ein herabfallender Ziegelstein oder Felsbrocken) wird im häuslichen Umfeld und Reha-Szenario als unwahrscheinlich bewertet, die Prüfungsanordnung daher nicht berücksichtigt. Als durchaus möglich wurde aber in Betracht gezogen, dass bspw. ein Infusionsständer umkippt und auf den im Bett liegenden Patienten fällt. Da es sich dabei um einen stumpfen Aufprall und nicht um ein frei einschlagendes Projektil handelt, sollten hier die Untersuchungen aus Szenario A ausreichen.

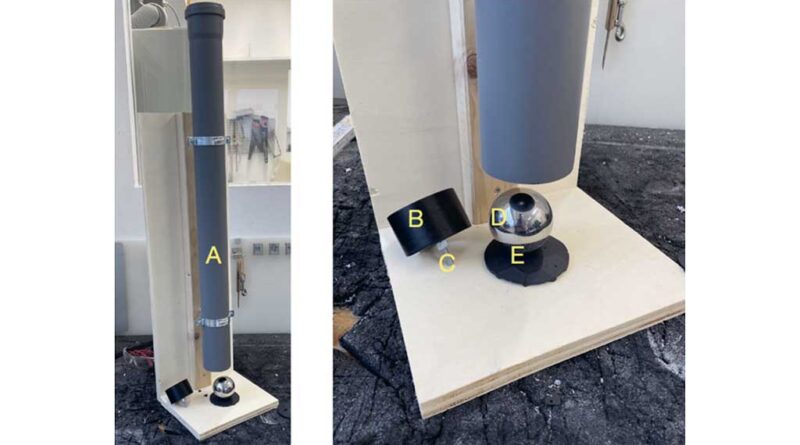

Um zu ermitteln, wie sich denn gedruckte Materialien beim Aufschlag mit einem freien Projektil verhalten, wurden Versuche mit folgendem Aufbau durchgeführt:

Aufbau: In einem vertikalen Rohr (A) gleitet ein Projektil (B), das mit verschiedenen Spitzen © und Gewichten (D) bestückbar ist, und trifft auf die zu testende Struktur (E) – hier ein Teilstück. Die Parameter Fallhöhe, Gewicht und Projektilform können variiert werden. Es zeigt sich, dass eine gedruckte Helmschale aus PA12 leicht zu penetrieren ist, wenn Gewicht, Fallhöhe oder Projektilspitze entsprechend angepasst werden (Abb. 4).

PA11 zeigte im Vergleich zu PA12 eine bessere Performance. Auf eine systematische Prüfung wurde an dieser Stelle verzichtet.

Entlastung bei Lagerung

Szenario: Patient liegt im Bett: Ruht oder schläft der Patient auf der betroffenen Stelle, wird auch hier eine Druckzunahme das Resultat sein. Da hier neben einem Helm auch eine gezielte Lagerung (spezielles Kissen o. Ä.) eine Lösung sein kann, wird dieser Fall nicht gezielt betrachtet, aber auf eine Studie von Pandit et al. verwiesen6.

Betrachtung Sekundärziel: Hygiene und Komfort

Hygiene spielt im medizinischen Bereich immer eine wesentliche Rolle. Bei Helmen handelt es sich zwar um äußere Anwendungen und in unserem Fall um Individualversorgungen. Sterilität oder Desinfektion spielt eine untergeordnete Rolle. Da die Helme aber in Hautkontakt stehen, ist eine zytotoxische Betrachtung notwendig. Hier gibt es aktuell sowohl zertifiziertes Material (Filament) oder Druckdienstleister, die geprüfte Drucke (getestet nach Färben und chemischen Glätten) anbieten. Die Frage kann somit positiv beantwortet werden.

Aus der Praxis wissen wir sogar, dass Bauteile in der Spülmaschine gewaschen wurden. Hersteller übernehmen dafür sowie für die Verwendung von Desinfektionsmitteln natürlich keine Haftung.

Gerade bei den Epilepsiehelmen für Kinder stellt die einfache Reinigung und schnelle Trocknung einen großen Mehrwert v. a. auch in betreuten Heimen dar – hier bietet die additive Variante deutliche Vorteile gegenüber Leder und Textil.

Der Tragekomfort wird hauptsächlich durch drei Faktoren beeinflusst: das Gewicht, die Passform und die Belüftung. Wie die Ergebnisse gezeigt haben, ist die Spannweite beim Gesamtgewicht hier sehr groß: Gut dämpfende Helme sind möglich, aber schwer. Auch hier kommt dem Thema Materialauswahl, bei dem noch einiges an Entwicklungsarbeit zu leisten ist, erneut eine bedeutende Rolle zu.

Additiv gefertigte Helme bieten die Möglichkeit, eine gute Belüftung mit großflächigem Schutz zu vereinen. Grundsätzlich ist eine ideale Passform zu erreichen. In der Praxis zeigen sich jedoch Stolpersteine: Ein einwandfreier und genauer Scan als Grundlage ist oft nicht einfach zu erstellen. Ein verlorenes Tracking oder die Bewegungen des Kopfes erschweren den Vorgang. Oftmals stellen teilrasierte Schädel und nachwachsende Haare im Allgemeinen eine zusätzliche Herausforderung bei der Datenerstellung dar.

Betrachtung Compliance

Unter Compliance wird die Bereitschaft eines Patienten verstanden, einer ärztlich-therapeutischen Anweisung Folge zu leisten.

Kraniektomiehelm

Besteht die Notwendigkeit, dass ein Patient ein solches Hilfsmittel verordnet bekommt, so wird dieser in der Regel die Notwendigkeit, einen Helm zu tragen, nicht nur verstehen, sondern der Aufforderung auch Folge leisten. Bei einem solchen Eingriff nach einem Trauma besteht in der Regel ein zeitlicher Druck. Der Patient wird aufgrund seiner Verfassung eher selten am Auswahlverfahren beteiligt, bekommt also keine Auswahlmöglichkeiten. In der Praxis gab es bei uns allerdings schon einen Fall, wo der Patient ein aktives Mitspracherecht hatte und ein ansprechendes Aussehen als positiver Effekt gesehen wurde.

Epilepsiehelm

Etwas anders ist der Sachverhalt bei den Epilepsiehelmen. Hier kann man zwei Interessengruppen differenzieren: die Betroffenen und, sofern es sich um Kinder handelt, ihre Eltern. Letztere können sehr wohl im Vorfeld mittels Internetrecherche aus einem breiten Angebot wählen. Auch für die Kinder kann eine positive Assoziation mit einem ansprechenden Hilfsmittel vorteilhaft sein, aber gerade bei den Eltern kann eine Anmutung, die nicht nach Krankheit aussieht, das Stigma Krankheit also abschwächt, einen immensen immateriellen Vorteil bieten.

Gedruckte Helme lassen überdies noch einige konstruktive Details und Speziallösungen zu. So können beispielsweise Aussparungen für Brillenbügel den Komfort für Brillenträger erhöhen. Individuelle Aussparungen für medizinische Shunts oder Cochlea-Implantate stellen zusätzliche Vorteile dar.

Fazit

Die vorliegenden Untersuchungen zeigen deutlich, dass gedruckte Helme ein großes Potential haben. Zu den berechtigten Kritikpunkten hierzu einige Anmerkungen.

Gewicht: Die Untersuchungen zeigen, dass mit gedruckten Lattice-Strukturen sogar die EN 1078 erfüllt werden kann – allerdings zu Lasten eines sehr hohen Gewichts. Hier sind längst nicht alle Möglichkeiten ausgereizt. Bei den Strukturen besteht Potential, genauso bei den Materialien.

Kosten: Die Kosten sind je nach Verfahren (FDM-Pulver) sehr unterschiedlich. Zum einen ist dies wieder abhängig von der geforderten Schutzwirkung, zum anderen können fortschreitende technische Entwicklungen und wirtschaftliche Konkurrenz sowie eigene Maschinen diesen Faktor beeinflussen.

Lieferzeit: Hier scheint die klassische Fertigung im Vorteil zu sein. Auf der einen Seite dürfte der Fachkräftemangel sich negativ auf die klassische Fertigung auswirken, auf der anderen Seite wird technischer Fortschritt den Herstellungsprozess beschleunigen.

Zwar wurden die Möglichkeiten bzw. Vor- und Nachteile von Closed Loop Economy in dieser Betrachtung nicht gesondert besprochen, doch ist es trotzdem wichtig zu erwähnen, dass ein geschlossener Kreislauf theoretisch möglich ist. Es ist jedoch fraglich, ob die aktuell notwendigen Transportkosten und ‑belastungen den Vorteil von Recycling aufwiegen.

Nach unseren bisherigen Erfahrungen aus dem Berufsalltag sind wir aber sicher, dass gedruckte Helme in sehr naher Zukunft die Standardversorgung darstellen werden.

Dieser Beitrag ist kein Endergebnis, sondern ein Zwischenbericht. Wir vertrauen auf Schwarmintelligenz und hoffen, dass dieser Beitrag eine breitere Diskussion anstößt und zu weiteren Entwicklung in diesem Bereich führt, um Betroffenen ein besseres Leben zu ermöglichen.

Interessenkonflikt:

Der Autor ist Mitarbeiter der Firma neja GmbH & Co. KG, die Kopfschutzhelme fertigt.

Hinweis:

Aus Gründen der Lesbarkeit wurde auf eine genderneutrale Formulierung verzichtet.

Der Autor:

Carlo Rauen

neja GmbH & Co KG

Am Oberfeld 8

83026 Rosenheim

carlo@neja.com

Begutachteter Beitrag/reviewed paper

Rauen C. Anforderungen an additiv gefertigte medizinische Kopfschutzhelme. Orthopädie Technik, 2024; 75 (12): 52 – 58

Tab. 1 Vergleich der Herstellungsverfahren FDM/FFF und SLS/MJF bei additiv gefertigten Kopfschutzhelmen.

| Aspekt | FDM/FFF (Schmelz- schichtung/Fused Filament Fabrication) | SLS/MJF (Selektives Lasersintern/Multi Jet Fusion) |

|---|---|---|

| Herstellungsverfahren | Schichtweise Extrusion von geschmolzenen Kunststofffilamenten | Pulverbettverfahren (entweder Schmelzen per Laser oder Verkleben mit Bindern) |

| Materialauswahl | PA und TPU | PA und TPU |

| Oberflächenqualität | Neigt zu sichtbaren Schichtlinien und erfordert oft Nachbearbeitung | Glattere Oberflächen ohne deutliche Schichtlinien |

| Nachbearbeitung | Färben je nach Material schwierig, aber viele Farben erhältlich. Gleitschleifen, chem. Glätten, Infiltration | Färben, Gleitschleifen, chem. Glätten, Infiltration |

| Stützstrukturen | Erfordert oft Stützstrukturen, die nach dem Druck entfernt werden müssen. | Erfordert seltener Stützstrukturen, da eine Pulverstützung verwendet wird. |

| Produktionsgeschwindigkeit | Abhängig von verfügbaren Maschinen und Einstellungen. Einzelfertigung möglich > schneller als pulverbasiert | Aus Rentabilitätsgründen sollte der Bauraum möglichst gut ausgelastet sein (Nesting). Daher muss der komplette Bauraum gedruckt werden und abkühlen (MJF mind. 24 h, SLS 48 h) > länger als FDM/FFM |

| Genauigkeit der Geometrie | Kann aufgrund der Schichtung geringfügige Abweichungen aufweisen | Präzisere Geometrie durch Pulverschmelzen und kompakte Pulverbettumgebung |

| Kosten | In der Regel kostengünstiger im Betrieb, da Filamente günstiger sind. Geringere Investitionskosten, daher auch inhouse möglich | Höhere Betriebskosten aufgrund von teureren Pulvern und mehr Energieverbrauch, sehr große Investitionskosten |

| Kosteneffizienz | Geringere Stückkosten | Höhere Stückkosten |

Tab. 2 Die Testergebnisse der Schutzwirkung von fünf verschiedenen Helmen.

1A Epilepsie konventionell 1: Leder-Stoff-Kombination mit 5 mm Schaum und zusätzlichem Stirn- und Nackenschutz

1B Epilepsie konventionell 1: Leder-Stoff-Kombination mit 5 mm Schaum

2 Epilepsiehelm additiv: SLS TPU, Gyroid Infill (neja)

3 Epilepsiehelm additiv: SLS TPU, Gyroid Infill, 2 mm PA12-Halbschale (neja)

4 Kraniektomiehelm additiv: SLS TPU, Lattice infill, 2 mm PA12-Hexagonstruktur (neja)

5 Kraniektomiehelm additiv: MJF PA12. Zwei-Schalen-Konstruktion (2,5 mm Wandstärke mit 5 mm Abstand, perforiert. Nachbau eines prominenten Benchmark-Produkts nach eigenem Ermessen – originale Maße können abweichen.)

Quellenverzeichnis

- Sensomotorische Fußorthesen mit positivem Einfluss auf das statische Gleichgewicht: Einblick in eine randomisiert-kontrollierte Crossover-Studie — 10. Februar 2026

- Liner in der Unterschenkel-Prothetik — 6. Januar 2026

- Überblick über die Skoliosetypen: Möglichkeiten und Limitationen der Korsetttherapie im Wachstumsalter — 5. Januar 2026

- Deutsche Gesellschaft für Neurologie (DGN) (Hrsg.). S1-Leitlinie „Intrakranieller Druck“ (ICP) (AWMF-Leitlinienregister Nr. 030–105). Stand 14.09.2023, gültig bis 31.12.2028. https://www.awmf.org/uploads

- Pang SS et al. Patient-specific 3D-printed helmet for post-craniectomy defect – a case report. 3D Printing in Medicine, 2022; 8 (1): 4. https://doi.org/10.1186/s41205-022–00131‑1

- Chua KSG et al. 3D-printed external cranial protection following decompressive craniectomy after brain injury: A pilot feasibility cohort study. PLOS One, 2021; 16 (10): e0258296. https://doi.org/10.1371/journal.pone.0258296

- Deutsches Institut für Normung e.V. (Hrsg.). DIN EN 1078, Helme für Radfahrer und Benutzer von Skateboards und Rollschuhen. Deutsche Fassung EN 1078:2012+A1:2012. Berlin: Beuth, 2014

- Zusammenfassung der EN 12492, https://avs.edelrid.com/images/attribut/EN_12492.pdf (Zugriff am 10.07.2024)

- Pandit AS et al. The Need for Head Protection Protocols for Craniectomy Patients during Rest, Transfers and Turning. Frontiers in Surgery, 2022; 9: 918886. https://doi.org/10.3389/fsurg.2022.918886