Einleitung

Viele Hand- und Armorthesen werden mit Silikonkomponenten oder komplett aus Silikon gefertigt. Vorteile des Materials Silikon sind das angenehme Tragegefühl, Hygieneaspekte und eine dauerhafte Elastizität. Mit Hilfe von Silikon können dynamische Handorthesen realisiert werden, die entweder pathologische Bewegungsmuster in eine physiologische Bahn lenken oder bei Tonusschwankungen das kurzzeitige Zurückfedern der Orthese ermöglichen, um Schmerzen durch die Orthese zu verhindern.

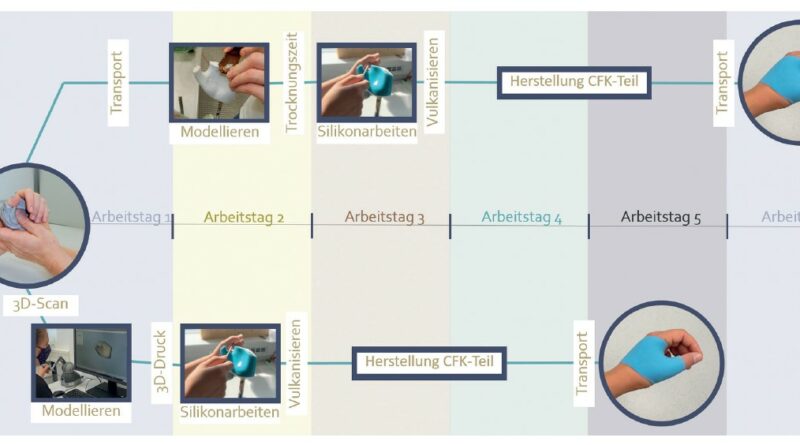

Der Herstellungsprozess der Orthese beginnt meist mit einem Gipsabdruck in einer klinischen Einrichtung, die bei größeren Orthopädietechnik-Unternehmen häufig dezentral von der Fertigungsstätte angesiedelt ist. Allein der logistische Prozess, Abdrücke von der Filiale in die Zentralfertigung zu versenden, benötigt mindestens einen Tag, sodass erst einen Tag nach dem Gipsabdruck mit der Fertigung begonnen werden kann. Ist der Abdruck in der Zentralfertigung eingetroffen, beginnt im Regelfall der klassische Produktionsprozess mit der Herstellung eines Gipsmodells. Daran schließt sich eine lange Trocknungszeit von erfahrungsgemäß mindestens 12 Stunden in einem beheizten Trockenraum (45 °C) an. Dies ist unbedingt erforderlich, denn sind die Modelle nicht ausreichend getrocknet, kommt es während des Aushärtungsprozesses zur Blasenbildung im Silikon, sodass die Orthese unbrauchbar wird. Durch Transport und Trocknungszeit des Gipsmodells kann also frühestens zwei Tage nach dem Gipsabdruck mit der Fertigung der Silikonorthese begonnen werden.

Die Herstellung der Silikonorthese benötigt mindestens einen weiteren Arbeitstag, wobei vor allem die Dauer entscheidend ist, die das Silikon im Vakuum verbringt. Denn um ein qualitativ hochwertiges Produkt zu erhalten, muss das Silikon langsam vulkanisiert werden, was einen Zeitraum von mindestens 8 bis 10 Stunden erfordert und daher in der Regel über Nacht durchgeführt wird. An die Silikonarbeiten schließen sich häufig Gießharz- oder Prepreg-Arbeiten an, die wiederum mindestens einen bis zwei Arbeitstage umfassen. Die Herstellung einer Silikonorthese kann somit sehr schnell einen Zeitraum von drei bis vier Werktagen in Anspruch nehmen; wenn man den logistischen Prozess mit einbezieht, sogar eine ganze Arbeitswoche. Ein Kliniktermin genau eine Woche später kann somit nur knapp eingehalten werden.

Bei immer kürzeren Liegezeiten in Krankenhäusern und Reha-Einrichtungen nimmt der Druck in Bezug auf eine fristgerechte und verlässliche Lieferung stetig zu. Die Orthopädietechnik-Betriebe müssen daher in der Lage sein, ihre Prozesse so zu optimieren, dass auch bei einem hohen Arbeitsaufkommen, in Vertretungssituationen, an Feiertagen oder bei Terminänderungen eine fristgerechte Herstellung für den Patienten gewährleistet werden kann.

Prozessoptimierung durch additive Fertigungsverfahren

Durch den Einsatz moderner Technologien wie z. B. additive Fertigungsverfahren ist es möglich, die gängigen Prozesse zu optimieren:

- Zum einen kann der Transportprozess der Abdrücke von einer klinischen Einrichtung in die Zentrale durch digitales Versenden ersetzt werden.

- Zum anderen entfällt die Trocknungszeit der Gipsmodelle bei additiver Fertigung der Modelle.

Unmittelbar nach der Übertragung der 3D-Daten kann die Zentralfertigung mittels Konstruktionssoftware mit der Modellarbeit beginnen und die Zweckmodellierung vornehmen. Fertigungsspezifische Besonderheiten – z. B. Einspannhilfen, die für die Weiterbearbeitung notwendig sind – können gleich in die Konstruktion des Modells mit einfließen oder durch handwerkliche Verfahren zu einem späteren Zeitpunkt umgesetzt werden. Das additiv gefertigte Modell bleibt mit einer ausreichend großen Wandstärke beim Aushärten der Silikonorthese im Ofen mit einer Maximaltemperatur von 100 °C stabil. Ansonsten kann mit additiv gefertigten Modellen wie gewohnt gearbeitet werden: Im ungehärteten Zustand hat das Silikon zwar eine geringfügig höhere Haftung als auf gewöhnlichen Gipsmodellen – dies ist aber eher vorteilhaft, um dünne Kanten herzustellen. Im gehärteten Zustand ist das Silikon genauso leicht von der additiv gefertigten Oberfläche zu entfernen wie bei konventionell hergestellten Gipsmodellen. Mit einem solchen Vorgehen kann ein deutlicher Planungsvorteil in der Produktionskette (Abb. 1) erreicht werden; somit kann mit der eigentlichen Herstellung der Orthese für gewöhnlich einen Tag früher begonnen werden als im bisherigen konventionellen Produktionsprozess.

Herausforderung 3D-Scan bei Hand- und Armorthesen

Eine Besonderheit der digitalen Herstellung von Hand- und Armorthesen ist die 3D-Datengewinnung: Eine spastische Hand kann nicht direkt 3D-gescannt werden, da die gewünschte Korrektur für jede Hand individuell ermittelt werden muss und daher eine rein virtuelle Korrektur nicht zielführend ist. In diesem Zusammenhang gibt es zwei Möglichkeiten:

- Es können Positionierungshilfen verwendet werden, wobei diese aber mit erhöhtem Zeitaufwand später digital von der Anatomie getrennt werden müssen. Zudem muss für einen optimalen Scan die Hand ruhig gehalten werden, und es darf sich kein Gelenk in der Stellung verändern. Dies ist aus Sicht der Autoren bei der Hand sehr schwierig zu erreichen, ohne dass das Gestell zu komplex wird und zu viele Freiheitsgrade besitzt.

- Die zweite Möglichkeit besteht darin, in gewohnter Weise einen Gipsabdruck anzufertigen. Dieser muss dann zuerst als Gips-Positivmodell ausgegossen werden, um einen Scan anfertigen zu können. Grund dafür ist, dass ein Gipsabdruck sehr ungleichmäßige Wandstärken besitzt, sodass von dessen Außenseite nicht auf die Anatomie im Inneren geschlossen werden kann. Das Ausgießen macht jedoch einen großen Teil der Zeitersparnis und des Vorteiles im Herstellungsprozess zunichte.

Daher besteht die hier vorgeschlagene Lösung darin, die Hand mit einem Material abzuformen, das eine gleichmäßige Wandstärke besitzt. Im Unterschied zu einem klassischen Gipsabdruck kann bei einem gleichmäßigen Material die Wandstärke digital mit Hilfe eines einfachen Offsets abgezogen werden. Damit kann das bewährte Wissen der Orthopädietechnikerinnen und ‑techniker weiterhin genutzt werden, um die Gliedmaße händisch in eine korrigierte Stellung zu bringen. Bisher wurden die Produkte „Orficast“ und „STS Casting Socks“ als Abformmaterialien erprobt, wobei Ersteres thermoplastisch umformbar ist und Letzteres mittels eines PU-Harzes aushärtet.

Modellanforderungen

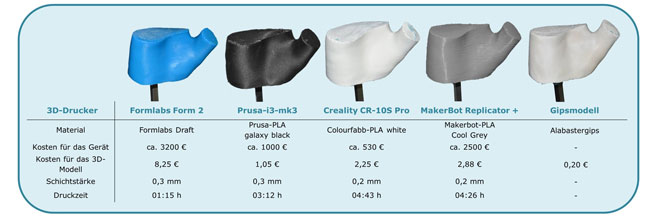

Die Anforderungen an ein Modell für die Herstellung von Silikonorthesen sind eine möglichst glatte, geschlossene Oberfläche, geringe Kosten und ein Material, das frei von Katalysatorengiften ist. Zudem sind geringe Anschaffungskosten für ein Gerät für die additive Fertigung wünschenswert. Pulversinterverfahren scheiden aus, da die Oberfläche eher offenporig ist, die Bauteile vergleichsweise teuer und die Anlagen hochpreisig in der Anschaffung und aufwendig im Betrieb sind. Harzbasierte Stereolithographie-Verfahren sind in einer mittleren Preisklasse angesiedelt, sowohl bezüglich der Anschaffung der Geräte als auch bei den Materialkosten. Zudem gibt es für harzbasierte Verfahren Materialien, die eine Zertifizierung als Medizinprodukt aufweisen. Am günstigsten jedoch sind sowohl die Geräte als auch die Materialien der Extrusionsverfahren. Auch hier sind Materialien wie Polylactid (PLA) verfügbar, die als hautverträglich gelten.

Vergleich verschiedener additiver Fertigungsverfahren

Für einen objektiven Vergleich der additiven Fertigungsverfahren wurde ein Standardmodell für eine Silikondaumenspange entworfen und mit gleichen Bedingungen in verschiedenen Verfahren gefertigt. Die Ergebnisse (Tab. 1) belegen eindeutig, dass die Fertigung mit dem Drucker „i3 MK3“ des Herstellers Prusa Research am effizientesten ist: Die Kosten betragen ca. 1,05 Euro für ein Modell mit einer Druckzeit von 3 Stunden und 12 Minuten; dabei wurden die Konstruktionszeit, die Nachbearbeitung und die Stromkosten allerdings nicht berücksichtigt.

Auch bezüglich der Qualität der Oberfläche ergaben sich große Unterschiede, wobei auch hier Bauteile des Prusa-Druckers am besten abschnitten. Bei allen anderen Extrusionsverfahren mussten feinere Einstellungen gewählt werden, um eine ähnliche Oberflächenqualität zu erzielen. Zudem sind die Anschaffungskosten für das Gerät der Firma Prusa Research mit ca. 1.000 Euro vergleichsweise gering, und der Betrieb des Gerätes ist bedienerfreundlich.

Die Oberfläche mittels Extrusionsverfahren gefertigter Modelle weist die typische rillenartige Struktur auf, die bei einer optimalen Orientierung der Modelle senkrecht zur Achse der Extremität verläuft. Im Vergleich zu konventionell hergestellten, glatten Gipsmodellen könnte dies als Nachteil empfunden werden. Es hat sich jedoch herausgestellt, dass die Texturierung bei einer niedrigen Shore-A-Zahl des Silikons für ein angenehmes Tragegefühl auf der Haut sorgt. Wo Silikonteile eine hohe Haftung auf der Haut benötigen, ist die Rillenstruktur sogar von Vorteil, da die Lamellen (entsprechend dem bionischen Prinzip der Fußsohle eines Geckos) zu einer erhöhten Haftung führen. Sollte die Strukturierung jedoch nicht erwünscht sein, kann sie mit wenig Aufwand nach dem Aushärten des Silikons geglättet werden.

Wichtig für die Anwendung additiv gefertigter Modelle im Herstellungsprozess ist die Biokompatibilität der Silikonorthesen. Es wurden dafür sowohl Proben des Silikons als auch des Modellmaterials PLA untersucht. Alle Untersuchungen deuten auf eine hohe Hautverträglichkeit und eine hohe Biokompatibilität des Silikons im vorgestellten semidigitalen Prozess hin.

Studie

Der optimierte Herstellungsprozess von Silikonorthesen wurde bei bisher 22 Patientinnen und Patienten getestet und hat durchweg positive Ergebnisse erzielt (Abb. 2). Es zeigte sich, dass die Qualität der Versorgung beibehalten wird, jedoch wird die Fertigung entlastet, und die Versorgungszeiten verkürzen sich. Zudem ergeben sich Vorteile bezüglich der Lagerhaltung und der Dokumentation, da Modelle digital und nicht physisch archiviert werden können und der Verlauf einer Versorgung anhand der digitalen Modelle einfacher rekonstruiert werden kann. Auch Patientinnen und Patienten mit Armprothesen profitieren bei ersten Versorgungen mit individuellen Linern oder Silikon-Innenschäften vom Fortschritt, den das Verfahren für die Silikontechnik bietet. In diesem Zusammenhang ist vor allem die größere Haftung durch die Struktur der additiv gefertigten Modelle interessant.

Problematisch ist demgegenüber aktuell noch die Fertigung sehr großer Modelle in kurzer Zeit, aber hier wird die 3D-Druck-Branche sicher zeitnah Lösungen in Form großformatiger 3D-Drucker anbieten. Wünschenswert wäre überdies die direkte additive Fertigung von Silikonorthesen, was technisch hinsichtlich Medizinproduktgüte, Farbe und sogar verschiedener Shore-Härten bereits realisierbar ist 1 2. Jedoch können die oft sehr dünnwandigen Orthesen bisher aufgrund der gegebenen Bauteilgröße und der dünn auslaufenden Ränder noch nicht mittels dieser Technologie gefertigt werden. Zudem wird in der additiven Fertigung mit Silikonen meist raumtemperaturvernetzendes Silikon verwendet, das nicht dieselbe hohe Belastbarkeit besitzt wie hochtemperaturvernetzendes Silikon, das üblicherweise für Orthesen verarbeitet wird.

Fazit

Zusammenfassend lässt sich feststellen, dass die Hürde für einen Einstieg in die additive Fertigung von Orthesen mittels Silikontechnik eher gering ist: Schon mit geringem finanziellem Aufwand kann ein effizienter 3D-Drucker angeschafft werden. Zudem muss der Herstellungsprozess kaum umgestellt werden, und es kann weiterhin die Expertise der Orthopädietechnikerinnen und ‑techniker zur Datengewinnung genutzt werden.

Das Beispiel der Silikonorthetik zeigt, dass die additive Fertigung als neues Werkzeug verstanden werden muss und sinnvoll in einen bestehenden Herstellungsprozess integriert werden kann, anstatt das handwerkliche Wissen durch einen digitalen Prozess ersetzen zu wollen. Insofern ist die additive Fertigung von Modellen für die Herstellung von Silikonorthesen ein Beispiel für eine gelungene Symbiose aus Handwerk und digitalen Technologien.

Für die Autoren:

Teresa Kempf, B. Sc.

Entwicklungsingenieurin

Sektion „Medizinische Werkstoffkunde

und Technologie“

Universitätsklinikum Tübingen

Osianderstraße 2–8, 72076 Tübingen

teresa.ke@t‑online.de

Begutachteter Beitrag/reviewed paper

Kempf T, Steil J, Falkenberg S, Spintzyk S. Einstieg in die additive Fertigung in der Silikontechnik. Orthopädie Technik, 2021; 72 (1): 50–53

- Erprobung additiv hergestellter Gesichtsorthesen — 7. Januar 2026

- Was sind heute noch Kontraindikationen der Kompressionstherapie? — 7. Januar 2026

- Liner in der Unterschenkel-Prothetik — 6. Januar 2026

- Unkovskiy A, Spintzyk S, Brom J, Huettig F, Keutel C. Direct 3D printing of silicone facial prostheses: A preliminary experience in digital workflow. The Journal of Prosthetic Dentistry, 2018; 120 (2): 303–308

- Unkovskiy A, Wahl E, Huettig F, Keutel C, Spintzyk S. Multimaterial 3D printing of a definitive silicone auricular prosthesis: An improved technique. The Journal of Prosthetic Dentistry, 2020. doi: 10.1016/j.prosdent.2020.02.021 [im Druck]