Angenommen, der Scan ist präzise, die Konstruktion sauber umgesetzt – ist die Fertigung dann nur noch einen Mausklick entfernt?

Martin Jaeger: Wir sind nah dran. Die Technik ist erwachsen geworden: Scanner liefern verlässliche Daten, CAD-Tools sind mächtig und immer einfacher zu bedienen, Drucker laufen stabiler als noch vor wenigen Jahren, und die Materialien sind wesentlich besser geworden – vor allem zertifiziert. Trotzdem braucht es nach wie vor viel technisches und vor allem klassisch handwerkliches Know-how, damit aus dem tollen Scan ein gutes Hilfsmittel wird.

Ich würde sagen: Der „Mausklick“ ist heute realistisch, wenn man weiß, was man tut – und genau dort beginnt der Unterschied zwischen Versuchsmodell und verlässlicher Versorgung. Wichtig ist mir: Wir reden hier nicht mehr über eine zarte Pionierphase, sondern über tragfähige Arbeitsmittel. Gleichzeitig bleibt genug Luft nach oben, vor allem beim Materialverhalten über die Zeit, bei der Oberflächenqualität direkt aus der Maschine und bei smarter Unterstützung in den Software-Werkzeugen, dem sogenannten Parametrisieren.

Welche Verfahren sind aktuell besonders relevant in der OT und OST? Und wie entscheidet man, ob ein Teil besser gedruckt oder gefräst wird?

Im Alltag haben sich drei Druckverfahren etabliert: Filamentdruck ist robust und flexibel, Pulverbettverfahren liefern leichte und erstaunlich belastbare Bauteile, und Harzsysteme spielen ihre Stärken bei feinen Oberflächen aus. Daneben existiert das Fräsen auf sehr hohem Niveau – besonders bei Einlagen und überall dort, wo planare Geometrien und Tempo zählen. Die Entscheidung ist weniger Ideologie als gesunder Menschenverstand: Wo Formfreiheit, lokale Steifigkeitsabstufungen und innere Strukturen einen echten Vorteil bringen, ist der Druck kaum zu schlagen. Wo Klarheit, Geschwindigkeit und bewährte Materialien dominieren, bleibt die Fräse ein hervorragendes Werkzeug. Die gute Nachricht: Es gibt nicht mehr das eine „richtige“ Verfahren – es gibt passende Werkzeuge für sinnvolle Aufgaben.

Welche Kriterien spielen bei der Auswahl des richtigen Geräts eine Rolle?

Ich schaue auf das, was am Ende beim Patienten ankommt: Teilequalität, Wiederholbarkeit und wie entspannt das Team damit arbeiten kann. Ein großzügiger Bauraum ist schön, aber entscheidend ist, wie gut die Maschine mit unseren typischen Hilfsmittelgeometrien zurechtkommt. Außerdem zählt, ob die Software vernünftige Voreinstellungen bietet, ob Daten offen exportierbar bleiben und ob ich nicht an einen einzigen Anbieter gekettet bin. Service und Ersatzteile sind eher unspektakulär, werden im Alltag aber schnell zum Zünglein an der Waage. Und bitte: Wer kaufen will, sollte mit echten Fällen testen, nicht nur mit Demo-Hasen und Firmenlogos. Dann merkt man sehr schnell, was wirklich passt.

Welche Materialien haben sich für den Einsatz in der Orthopädie- und Orthopädieschuhtechnik bewährt – und warum gerade diese?

Es gibt inzwischen eine Handvoll Werkstoffe, auf die man sich verlassen kann. Polyamide im Pulverbett – also im Lasersinter- oder Multi-Jet-Fusion-Verfahren gedruckt – liefern stabile, leichte und gut nachbearbeitbare Bauteile. Auch TPU hat sich in vielen Anwendungen bewährt. Im Filamentbereich überzeugt PETG als unkomplizierter Allrounder, faserverstärkte Polyamide bringen spürbare Steifigkeit; sie sind zwar nicht so leicht und dabei stabil wie laminierte Kunststoffe, aber bei entsprechendem Design durchaus vergleichbar. Bei Harzen sind die Fortschritte groß, solange man die Grenzen der Zähigkeit im Blick behält und ordentlich nachhärtet. Auch das Thema Lichtalterung, also das Verspröden durch Einwirkung von Tageslicht, ist noch eine Herausforderung. Für Einlagen liegen EVA/PU-Fräsblöcke weiterhin vorn, auch wenn das Abfall- und das Recyclingproblem noch nicht wirklich gelöst ist. Additiv gefertigte TPU-Einlagen sind dann spannend, wenn wir wirklich mit Zonierungen und Gittern arbeiten. Kurz: Wir wählen nicht aus dem Bauch, sondern nach beweisbarer Alltagstauglichkeit – und genau da liegt der Fortschritt.

Gibt es typische Fehler, die während des Drucks passieren können, – und wie lassen sie sich vermeiden?

Die meisten Missgeschicke entstehen nicht aus großen Fehlern, sondern aus kleinen Nachlässigkeiten: zu feuchtes Material, ungünstige Bauteilorientierung, übersehene Warnhinweise in der Software. Wer seine Werkstoffe ernst nimmt, Teile nicht „gegen das Material“ konstruiert und die Maschine nicht nur einschaltet, sondern auch versteht, bekommt sehr zuverlässig gute Ergebnisse. Ich plädiere hier für entspannte Professionalität: dranbleiben, nachdenken und dann verbessern – so wie wir das schon immer gemacht haben. Kleine Probedrucke sagen einem oft mehr über die Eigenschaften eines Materials oder einer Maschine als drei Seiten Datenblatt.

Wie lässt sich gleichbleibende Qualität im Alltag sicherstellen?

Ich glaube nicht an Wunderdrucker oder Wundermaterialien, sondern an Menschen, die ihr Werkzeug kennen. Konstante Qualität entsteht, wenn wir wissen, was wir tun, und wenn wir uns gegenseitig den Rücken stärken. Ein Team, das offen über kleine Abweichungen spricht, Probleme gemeinsam löst und Erfahrungen teilt, hält die Streuung niedrig – ganz ohne große Worte. Und noch ein Punkt, der mir wichtig ist: Die besten Ergebnisse entstehen dort, wo man additive und handwerkliche Kompetenz zusammenbringt – idealerweise in Zusammenarbeit mit Kolleginnen und Kollegen. Auch hier revolutioniert die Digitalisierung unser Handwerk. Scans, CAD-Modelle und Slicing-Profile sind Daten – und die können geteilt oder gemeinsam in einem Zoom-Call bearbeitet werden. Umso wichtiger ist es aber auch, die Hoheit über die eigenen Daten zu behalten.

Wenn ein Bauteil aus dem Drucker kommt: Ist es damit fertig oder sind Nachbearbeitungsschritte notwendig?

Ganz ehrlich: In den meisten Fällen braucht es noch eine Runde Handarbeit. Entpulvern, glätten, Kanten bearbeiten, eventuell färben oder versiegeln oder beziehen und dann noch die Feinanpassung am Patienten. Das ist kein Makel der Technologie, sondern eher der Punkt, an dem aus „gedruckt“ wirklich „brauchbar“ wird. Ich sehe darin sogar einen Vorteil: Wir behalten die Kontrolle über Haptik und Passform und können dem Bauteil den letzten Schliff geben, statt auf eine „Wird-schon-irgendwie-passen“-Illusion zu hoffen. Das hat in unserem Handwerk noch nie funktioniert und wird es auch mit dem 3D-Druck nicht. Dazu sind die Herausforderungen bei der Anfertigung von Hilfsmitteln einfach zu komplex – auch für eine KI!

Wann lohnt sich die Anschaffung eines eigenen Druckers – und wann ist ein externer Dienstleister besser?

Ein eigener Drucker lohnt sich, wenn man regelmäßig ähnliche Aufgaben hat, kurze Wege schätzt und die Fähigkeiten im Haus aufbauen will. Wer dagegen schwankende Mengen, exotische Materialien oder erst einmal ein Gefühl für die Möglichkeiten bekommen möchte, fährt mit einem guten Dienstleister hervorragend. Ich persönlich mag das Hybridmodell: Wir erledigen das, was nahe am Patienten und zeitkritisch ist, selbst und geben Spezialfälle nach draußen. So bleiben wir beweglich und lernen stetig dazu.

Wie stark verändert die Additive Fertigung den Arbeitsalltag im Betrieb?

Der Alltag wird ruhiger, übersichtlicher und in vielen Dingen schneller. Wir verbringen mehr Zeit am Patienten, zum Beispiel zur Anamnese und Analyse, und weniger Zeit an immer gleichen Handgriffen in der Werkstatt. Außerdem sind wir dabei zunehmend befreit von gebückter Haltung beim Schleifen und vom Kontakt mit gesundheitsschädlichen Stäuben und Dämpfen. Das ist auch ein wesentlicher Aspekt bei der positiven Darstellung unserer Handwerke. Ich erlebe das als Entlastung, nicht als Verlust.

Was waren Ihre persönlich wichtigsten Learnings aus Ihren ersten Druckprojekten – und welchen Tipp möchten Sie Einsteigern unbedingt mitgeben?

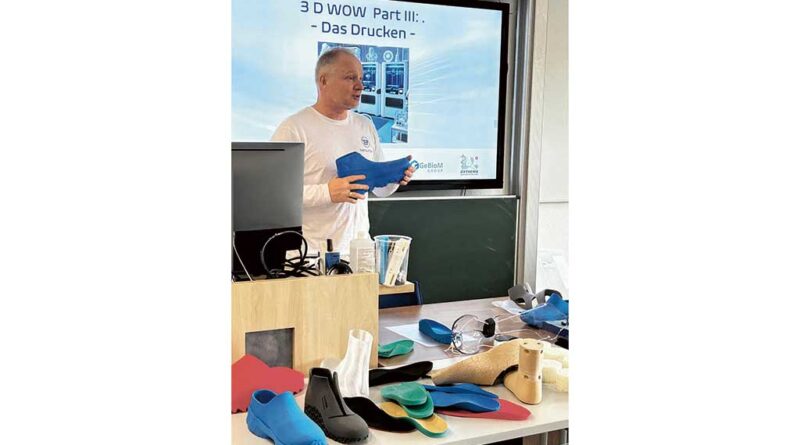

Mein größtes Learning war, auch wenn es schwerfällt, klein anzufangen und gezielt besser zu werden. Nicht alles auf einmal, sondern eine typische Anwendung so gut im Griff haben, dass sie fast langweilig zuverlässig läuft. Das zweite Learning: Material und Umgebung ernst nehmen. Wer Feuchte und Temperatur vernachlässigt, verschenkt Qualität. Und drittens: früh an die letzte Meile denken. An Haptik, Kanten, Befestigungspunkte, Reinigung. Mein Tipp an Einsteigerinnen und Einsteiger ist wenig spektakulär, aber wirksam. Schließen Sie sich mit Kolleginnen oder Kollegen kurz, die schon drucken, und schauen ihnen über die Schulter. In unserer Branche ist Wissen kein Schatz, den man versteckt. Je mehr wir teilen, desto schneller werden wir alle besser. Deshalb habe ich die „3D Piraten“-Community ins Leben gerufen, in der ich Kolleginnen und Kollegen per Webinar mein Wissen vermittle mit dem Ziel nach dem „Train the Trainer“-Prinzip das Wissen über die digitalisierte Fertigung schnell in unseren Branchen zu etablieren.

Sehen Sie Trends, die den Fertigungsalltag verändern werden?

Ich erwarte deutlich mehr Unterstützung durch die Software, auch durch KI, die uns unauffällig an den richtigen Stellen hilft: automatische Hinweise auf kritische Wandstärken, sinnvolle Ausrichtungen, realistische Vorschläge für flexible Zonen. Auch das Thema FEM, also das Testen der Eigenschaften von Modellen, bevor sie gedruckt werden, wird Einzug in unser Handwerk halten. Dazu kommt ein Schub bei Materialien, die sich im Alltag länger „gut benehmen“, also weniger empfindlich auf Schweiß, Temperaturwechsel und mechanische Dauerlast reagieren. In der Nachbearbeitung wird es bequemer und einfacher werden, weil mehr Schritte automatisiert oder zumindest verlässlicher geführt werden. Und über allem schwebt ein Thema, das mir sehr am Herzen liegt: offene Formate, nachvollziehbare Schnittstellen und echte Datensouveränität. Wenn wir als Branche hier klug handeln, behalten wir die Kontrolle und bleiben flexibel – auch gegenüber branchenfremden Anbietern, die ein Auge auf unsere Branche geworfen haben.

Was braucht es aus Ihrer Sicht, damit das Handwerk die Chancen der Digitalisierung wirklich für sich nutzen kann?

Additive Fertigung ist keine disruptive Technologie, die unser Handwerk zerstört, sondern ein weiteres Werkzeug, mit dem wir Menschen versorgen. Damit wir auf diesem Weg unabhängig bleiben, sollten wir als Kolleginnen und Kollegen enger zusammenrücken und zusammenarbeiten. Gemeinschaft, Community ist auch hier das Zauberwort. Wir brauchen offene Dateiformate und faire Preise, die die

Deckungsbeiträge im Handwerk sichern, und wir müssen die Frage klären, wem unsere Daten eigentlich gehören. Unsere handwerklichen Fähigkeiten, unsere Versorgungsideen und unsere klinischen Erfahrungen sind ein wichtiger, wenn nicht der wichtigste Teil der Digitalisierung. Wenn wir diese Werte bündeln, teilen und schützen, dann behalten wir die Hoheit über unsere Arbeit und vermeiden, dass wir uns in Abhängigkeiten verheddern, aus denen man später nur schwer herauskommt. Das heißt aber auch, dass der vermeintlich bequeme Weg, also zum Beispiel das externe Modellieren und Fertigen, nicht unbedingt langfristig der richtige ist. Kurz gesagt: Die Technik kann viel, und sie wird noch mehr können. Ob wir davon wirklich profitieren, entscheiden wir selbst – am besten gemeinsam.

Die Fragen stellte Pia Engelbrecht.

Martin Jaeger ist CEO der Firma Trans-2-Form e. K. mit Sitz im rheinland-pfälzischen Braubach, die Betriebe und Hersteller aus den Bereichen Orthopädie-Schuhtechnik und Orthopädie-Technik auf dem Weg in die digitale Produktion berät. Zudem ist der gelernte Orthopädieschuhmacher-Meister als Dozent unter anderem am Bildungszentrum für Orthopädie-Schuhtechnik Südwest (BOSS) in Langen tätig und hat, um Kollegen an das Thema additive Fertigung heranzuführen die 3D-Piraten-Gruppe gegründet. Hier vermittelt er in wöchentlich stattfindenden Webinaren den Umgang mit u. a. der frei verkäuflichen CAD-Software „Rhino CAD“, um damit schnell und kostengünstig Hilfsmittel vor allem für die orthopädieschuhtechnische Werkstatt zu modellieren und zu produzieren.

Hier finden Sie alle Artikel unserer dreiteiligen Serie „Additive Fertigung“:

„Additive Fertigung – Teil 1: Scannen“

- Der Weg in die Additive Fertigung

- 3D-Scanner im Überblick

- Praxisbeispiel zur additiv gefertigten Einlagenversorgung

- Praxisbeispiel zur additiv gefertigten Sitzschalenversorgung

- Per Korrekturgestell zum individuellen Korsett

- Mit Punktwolke zur Präzision

„Additive Fertigung – Teil 2: Konstruieren“

- Wie digitales Konstruieren die Orthopädie-Technik verändert

- Formvollendet: Software im Überblick

- Atemfreiraum geben – Praxisbeispiel zur Implementierung digitaler Workflows in der Korsettversorgung

- „Easy“ Einlagenkonstruktion – Praxisbeispiel zur additiv gefertigten Einlagenversorgung

- Höchste Präzision gefordert – Praxisbeispiel zur additiv gefertigten Sitzschalenversorgung

- Gut modelliert wird doppelt belohnt

„Additive Fertigung – Teil 3: Fertigen“

- Die Revolution aus dem Drucker – Eine (kurze) Geschichte des 3D-Drucks

- 3D-Druckverfahren im Überblick: Wo welches System seine Stärken ausspielt

- Wenn es da ist, muss es passen – Praxisbeispiel zur additiv gefertigten Einlagenversorgung

- Wie eine zweite Haut – Praxisbeispiel zur Implementierung eines digitalen Workflows in der Versorgung

- Premiere geklappt, Fortsetzung folgt – Praxisbeispiel zur additiv gefertigten Sitzschalenversorgung

- Warum gute Ergebnisse mehr als nur Technik brauchen

- Wie Leistungserbringer ihren TI-Anschluss vorbereiten — 9. März 2026

- Passgenaue Versorgung — 9. März 2026

- 75 Jahre Qualität im OST-Handwerk — 6. März 2026