Einleitung

Viele Berufsbilder wandeln sich im Laufe der Zeit. Schrift- und Fotosetzer wurden zu Grafikdesignern, und auch Technische Zeichner arbeiten mittlerweile nicht mehr am Reißbrett, sondern mit Hilfe von CAD-Programmen am Computer. In vielen Bereichen ist der Einzug digitaler Prozessschritte zu verspüren. Die moderne Industrie benötigt flexible, digitale und vernetzte Produktionsschritte. Ermöglicht wird dies insbesondere durch additive Fertigungsverfahren, umgangssprachlich auch „3‑D-Druck“ genannt.

Diese Entwicklung ist auch in der Medizintechnik zu beobachten. Hier ist die Zahntechnik Vorreiter, die bereits seit einiger Zeit mit Scantechnologien, CAD-Modellierung und additiven Verfahren arbeitet. Additive Fertigungsverfahren wurden bisher hauptsächlich im Prototypenbau eingesetzt. Doch seit einigen Jahren ist zunehmend der Trend zu verspüren, diese Fertigungsverfahren auch zur direkten Herstellung der Produkte zu nutzen – aus dem ehemaligen „Rapid Prototyping“ wird zunehmend ein „Rapid Manufacturing“.

Neben der Zahntechnik werden additive Technologien trotz des hohen Zulassungsaufwandes mittlerweile auch für Implantate eingesetzt. Per selektivem Laserschmelzen und Elektronenstrahlschmelzen hergestellte Hüftpfannen sind seit Jahren im Einsatz 1. Durch diese spezielle Fertigungsweise ist es möglich, eine hochkomplexe Oberflächenstruktur herzustellen, welche sich für Knochenzellen besonders gut eignet, um sich mit ihr zu verbinden und fest zu verwachsen. Solche Geometrien sind durch kein anderes Verfahren herstellbar.

Für die Herstellung über additive Fertigungsverfahren gibt es eine reiche Auswahl an Technologien. Viele eignen sich jedoch aufgrund der schlechten mechanischen Eigenschaften nur für Anschauungsmodelle. Bessere mechanische Eigenschaften können mit Verfahren wie Elektronenstrahlschmelzen, Selektivem Laserschmelzen oder Selektivem Lasersintern erreicht werden. Diese ähneln sich sehr in ihrer Fertigungsweise: Es wird ein pulverförmiger Ausgangswerkstoff auf eine höhenverstellbare Bauplattform aufgetragen. Die Schicht, die sich dadurch bildet, ist in der Regel ca. 0,1 mm dick. Die für das spätere Werkstück benötigten Bereiche dieser Schicht werden dann mit einem Laser- oder Elektronenstrahl verschmolzen. Anschließend senkt sich die Bauplattform um eine Schichtstärke ab, und eine neue Pulverschicht wird aufgetragen. Schicht für Schicht entsteht so ein dreidimensionaler Körper. Während beim Selektiven Lasersintern eher Kunststoffe eingesetzt werden, wird beim Elektronenstrahlschmelzen sowie beim Selektiven Laserschmelzen tendenziell eher mit metallischen Ausgangswerkstoffen gearbeitet; die oben angesprochenen Implantate werden beispielsweise aus Titan oder Cobalt-Chrom hergestellt.

Neue Einsatzgebiete

Neben dem Einsatz von Metall für Produkte wie Implantate zeichnet sich seit einigen Jahren auch der Einsatz von Kunststoff für am Körper getragene Hilfsmittel ab. Bisher war dieser Bereich aufgrund der eingeschränkten mechanischen Eigenschaften, aber auch hoher Preise für Maschinen und Material oft nicht wirtschaftlich einsetzbar. Dies hat sich jedoch in den letzten Jahren deutlich verbessert. Günstigere Scantechnologien, bessere 3‑D-Drucker und höhere Verfügbarkeit der Maschinen unterstützen diesen neuen Trend in der additiven Branche. Auch der stärkere Konkurrenzdruck unter Dienstleistern, der zu deutlich günstigeren Preisen führt, macht seit einigen Jahren den wirtschaftlichen Einsatz der Verfahren möglich.

Die Größe des Marktes dieser Hilfsmittel darf nicht unterschätzt werden. Mittlerweile gibt es in Deutschland 1.471 produzierende Unternehmen im Bereich der Orthopädie-Technik (exkl. Orthopädie-Schuhmacher). Der Umsatz der Branche belief sich 2010 auf 2,9 Mrd. Euro 2. Bezogen auf Endkunden im Bereich der Prothetik können in Deutschland mindestens 46.922 Personen mit einer Beinamputation identifiziert werden (2011) 3. In Industrieländern (die Statistik bezieht sich auf Dänemark) sind ca. 87 % aller Amputationen durch arterielle Durchblutungsstörungen begründet (60 % davon aufgrund von Diabetes mellitus). 8,2 % der Amputationen werden durch Krebserkrankungen oder Tumore, Traumata, Infektionen oder angeborene Fehlbildungen verursacht 4. Durch die Vielzahl verschiedener Ursachen für Amputationen ebenso wie durch die zahlreichen Krankheitsbilder, die eine orthetische Versorgung erforderlich machen, bildet sich eine große Bandbreite an verschiedenen Produkten für den jeweiligen Anwendungsfall.

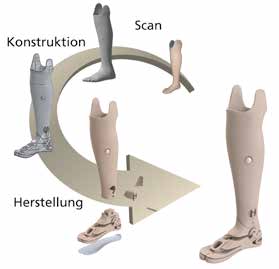

Das Fraunhofer IPA beschäftigt sich seit geraumer Zeit mit additiven Fertigungsverfahren und entwickelt Prothesen und Orthesen, die mittels 3‑D-Druck hergestellt werden. Diese Entwicklungen beziehen sich jedoch nicht nur auf die reine Herstellung der Produkte, sondern die gesamte digitale Prozesskette wird dabei betrachtet. Dabei muss die Frage, wie man Daten erfassen oder wie man diese weiterverarbeiten kann, beantwortet werden. Die additive Herstellung ist nur der letzte Schritt in der Entwicklung des Produktes.

Durch die Arbeit des Fraunhofer IPA erhält die digitale Prozesskette Einzug in die Orthopädie-Technik. Die Vorteile der eingesetzten Verfahren wie die einfache Individualisierung oder auch die Möglichkeit, komplexe Geometrien herzustellen, sind geradezu prädestiniert für den Einsatz additiver Verfahren in der Orthopädie-Technik. Dadurch wird eine große Bandbreite an Produkten im Bereich Orthetik und Prothetik aufgezeigt, die additiv umsetzbar sind.

Der digitale Prozess

Um digital arbeiten zu können, müssen die Daten erst von der Realität in die Virtualität überführt werden. Der Wechsel zwischen Realität und Virtualität ist jedoch immer mit einem Verlust an Informationen verbunden. So können je nach Scanverfahren Haptik, Farbe oder Elastizität als Information in den digitalen Daten fehlen. Andererseits sind virtuell Genauigkeiten erreichbar, die mit handwerklicher Verarbeitung nicht möglich sind. Daher ist es wichtig, die benötigten Informationen zu ermitteln, um im Voraus ein geeignetes Scanverfahren für den jeweiligen Anwendungsfall zu wählen.

Daten für Orthesen, bei denen hauptsächlich die Geometrie des Körpers aufgenommen wird, können teilweise direkt am Menschen mittels optischer Handscanner gewonnen werden, während beispielsweise beim Prothesenschaft zunächst handwerklich eine Zweckform anhand eines Gipsabdruckes hergestellt wird. Erst im Anschluss findet der Scanprozess statt, beispielsweise per Streifenlichtprojektion.

Während Gipsabdrücke aufgrund beschränkter Lagerkapazitäten nur bedingt aufgehoben werden, können die Daten, wenn sie einmal digitalisiert sind, mühelos und platzsparend in digitalen Archiven dauerhaft abgespeichert werden. Die gespeicherten digitalen Daten bieten neben der reinen Platzersparnis sowie der Ersparnis an Verbrauchsmaterial auch weitere praktische Vorteile: Schäfte, die zu verschiedenen Zeitpunkten erstellt wurden, können miteinander verglichen werden. Somit ist es auch möglich, die Veränderung von Stümpfen über die Zeit aufzuzeigen. Durch eine Auswertung dieser Vergleiche kann das Verständnis für diese Stumpfveränderungen gesteigert werden, um noch besser auf die aufkommenden Bedürfnisse des Amputierten eingehen zu können. Die digitale Speicherung der Schaftdaten ermöglicht dem Orthopädie-Techniker ebenfalls, unabhängig vom Ausfallgrund schnell einen Ersatzschaft fertigen zu lassen. Doch wie sieht diese digitale Prozesskette im Detail aus? Im Folgenden werden die einzelnen Schritte am Beispiel einer Unterschenkelprothese aufgezeigt.

Im Bereich der Prothetik unterscheiden sich die ersten Schritte nicht von der traditionellen Fertigung: Der Patient erhält vom Arzt ein Rezept für eine Prothese und beauftragt ein Orthopädie-Technik-Unternehmen mit dem Bau dieser Prothese. Im ersten Schritt wird eine Testprothese in Modularbauweise hergestellt. Jeder Orthopädie-Techniker hat hier eine eigene Vorgehensweise. Tendenziell werden die meisten Schäfte über Gipsabdruck und/oder Messungen am Stumpf modelliert sowie ein erster statischer Aufbau definiert. Zusammen mit dem Patienten folgt daraufhin der Feinschliff der Prothese. Letzte Anpassungen am Schaft sowie des statischen Aufbaus werden durch funktionelle Untersuchungen mit dem Patienten durchgeführt.

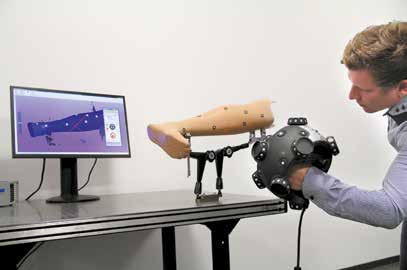

Der Unterschied zwischen dem digitalen Prozess und der herkömmlichen Prothesenherstellung zeigt sich erst bei der Überführung der Testprothese in eine Definitivprothese. Hierfür wird die komplette Prothese eingescannt. Um das optimale Scanverfahren für diesen Anwendungsfall zu ermitteln, haben Experten des Fraunhofer IPA verschiedene Scanner getestet (Abb. 1).

Die Duwe-3d AG ist spezialisiert auf optische und taktile Koordinatenmesstechnik und Ansprechpartner hinsichtlich Vertrieb und Training zur Software PolyWorks. Diese Software und ein geeignetes Scansystem ermöglichen es, Außenfläche und Schaftinnenfläche in einem einzigen Scan zu erfassen. Zudem können in der Software die Scanrohdaten in kurvenbasierte Flächen- und Volumendaten umgewandelt werden, um eine Weiterbearbeitung in verschiedenen CAD-Programmen zu ermöglichen.

Die Daten der Schaftinnenfläche fließen dabei direkt in die weitere Konstruktion ein, während die Außengeometrie der Prothese als Orientierung des statischen Aufbaus im digitalen Raum dient. Dabei werden Teile aus einer digitalen Bibliothek ausgewählt, anhand des Scans ausgerichtet und im CAD-Programm miteinander verbunden. Theoretisch könnte die gesamte Prothese monolithisch hergestellt werden. In der Praxis wird aufgrund verschiedener Anpassungsmöglichkeiten sowie Zusatzfunktionen zumeist der Prothesenfuß von der restlichen Prothese getrennt und mittels eines geeigneten Adaptersystems verbunden. So können auch noch letzte Feineinstellungen in diesem Bereich vorgenommen werden (Abb. 2).

Der herkömmliche Aufbau von Prothesen wird mit verschiedenen Verbundwerkstoffen entsprechend den Erfahrungen des Orthopädie-Technikers hinsichtlich der Anforderungen des Patienten zusammengefügt. Im Gegensatz zu CAD-generierten Konstruktionen können dabei keine digitalen Simulationsmodelle erzeugt werden. Diese ermöglichen es, mechanische Belastungen virtuell nachzustellen und eine Aussage über die Festigkeit der Prothese zu treffen, bevor diese hergestellt wird. Man spricht hierbei von einer Festkörpersimulation nach der Finite-Elemente-Methode. Diese Simulation in Verbindung mit der additiven Fertigung bietet den Vorteil einer kontinuierlichen simulationsgestützten Formoptimierung. Über verschiedene Verfahren kann die Materialverteilung entsprechend den Belastungsanforderungen abgestimmt werden.

Die sogenannte Topologieoptimierung ist eine bionisch inspirierte Methode zur Minimierung des Gewichts von Bauteilen unter Berücksichtigung definierter Stabilitätsfaktoren. Die sogenannte Soft-Kill-Option (SKO) orientiert sich beispielsweise am Vorbild der Osteoklasten (Fresszellen des menschlichen Körpers), die dem Knochen seine schwammförmige Matrix verleihen und somit ein optimales Gleichgewicht zwischen Gewicht und Stabilität anstreben 5. Bei der Konstruktion können somit flexible und steife Bereiche im Modell frei definiert und entsprechend den Anforderungen an aufkommende Belastungen erstellt werden. Eine leichtere Bauweise als gesamtgefertigte Prothese ist durch diese Optimierung möglich. Aber auch ein simulationsgestützter Schaft mit Anbindung an das Modularsystem, der die Kraftanstrengung bei der alltäglichen Bewegung verringert, könnte durch computergestützte Optimierungsverfahren in Zukunft möglich sein. Auch Simulationen und Optimierungen auf besondere Anforderungen und Belastungen im Sport- oder Freizeitbereich sind denkbar. So könnten bei der Konstruktion flexiblere und steifere Bereiche im Modell definiert werden, die den besonderen Anforderungen entsprechen.

Nicht nur Prothesen, sondern auch Orthesen können durch die digitale Optimierung individuell angepasst werden. Insbesondere für die Therapie chronischer Krankheitsbilder, bei denen Schienen über einen langen Zeitraum getragen werden müssen, kann dies Vorteile bringen. Die flexible Bauweise der Schienenstruktur erlaubt eine hohe Atmungsaktivität ohne Beeinträchtigung der Stabilität. Selbst Schraubverschlüsse können über das Lasersinterverfahren, inklusive der frei beweglichen Schraube im Gewinde, direkt ausgedruckt werden. Dies ist durch den schichtweisen Aufbau des Objekts, das feinkörnige Pulver als Rohmaterial sowie die punktgenaue Verschmelzung durch den Laser möglich (Abb. 3).

Große zeitliche Einsparungen lassen sich bei der Herstellung zweier Prothesen für einen Patienten realisieren. So kann beispielsweise ein beinamputierter Patient eine zusätzliche Versorgung mit einer wasserfesten Prothese (Badeprothese) beanspruchen 6. Während für die CAD-Konstruktion der ersten Versorgung noch einige Stunden an Arbeitszeit am Computer notwendig sind, kann die Umwandlung der CAD-Daten von Alltagsprothese zu Badeprothese innerhalb sehr kurzer Zeit vorgenommen werden.

Dennoch kann die digitale Prozesskette nicht dazu eingesetzt werden, die handwerkliche Arbeit zu automatisieren. Das orthopädische Fachwissen ist auch bei der additiven Fertigung die wichtigste Grundlage, um qualitativ hochwertige Prothesen herzustellen. Lediglich ein kleiner Teil der Arbeitszeit kann von der Werkstatt an den Computer transferiert werden.

Additive Fertigung auf dem Prüfstand

In der Forschung am Fraunhofer IPA wurde die Prothese neben dynamischen FEM-Simulationen einem eigens entwickelten roboterbasierten Testprozess unterzogen. Per markergestützter dreidimensionaler Bewegungserfassung wurden die Gangdaten des Probanden gesammelt, die dann an einem 6‑Achs-Robotersystem exakt nachgebildet werden können 7 (Abb. 4). Neben neuen Testmethoden werden auch traditionelle Testmethoden für die Produktentwicklung eingesetzt, sodass beispielsweise der additive Prothesenfuß bereits eine Prüfung nach DIN EN ISO 10328 erfolgreich durchlaufen hat und eine baldige Markteinführung durch ein Spin-off des Fraunhofer IPA geplant ist.

Auch in anderen Bereichen kann ein ähnlicher Prozessablauf durchgeführt werden. Zum Beispiel können auf diese Weise auch Orthesen oder andere Hilfsmittel getestet und verbessert werden. Durch die geometrische Freiheit der additiven Verfahren können feine Strukturen dabei helfen, die Eigenschaften der Hilfsmittel zu verbessern. So können über diese Strukturen beispielsweise die bereits aufgeführte Atmungsaktivität wie auch Leichtbaustrukturen realisiert werden. Zudem sind durch die individuelle Konstruktion jedes Hilfsmittels auch in Bezug auf das Design neue Möglichkeiten gegeben und neue Formen umsetzbar. Das Design des Hilfsmittels ist zwar ein sekundärer Faktor – der Fokus liegt zunächst auf der Funktionalität, die je nach Produkt Fehlstellungen korrigiert, Gelenke entlastet oder fehlende Gliedmaßen bestmöglich ersetzt. Der Aspekt der Ästhetik bzw. des Designs darf jedoch nicht vernachlässigt werden, denn Prothesen und Orthesen stehen stets im Zusammenhang mit orthopädischen, traumatischen oder neurologischen Schicksalen, die sich nicht selten negativ auf die psychische Verfassung der Betroffenen auswirken. Eine hohe Akzeptanz des Hilfsmittels ist enorm wichtig; ein dem Lebensstil des Betroffenen entsprechendes Design kann dazu beitragen, diese Akzeptanz zu erreichen. Gerade bei Kindern und Jugendlichen kann eine Mitgestaltung des Hilfsmittels besonders zur Compliance – also zur Therapietreue – beitragen. Das 3‑D-Drucken ermöglicht hier eine hohe Designfreiheit sowie die Möglichkeit, auf individuelle Wünsche einzugehen und das Hilfsmittel aktiv mitzugestalten.

Die Vorteile der additiven Fertigung müssen jedoch auch immer in einem adäquaten Verhältnis zu den Kosten stehen. Derzeit eignet sich das oben beschriebene Lasersinterverfahren am besten für die Fertigung innovativer und hochgradig funktioneller Hilfsmittel. Richtig eingesetzt ist es bereits heute in der Lage, wirtschaftlich mit traditionellen Verfahren mitzuhalten.

Ein anderes gängiges Verfahren der additiven Fertigung ist das sogenannte Fused Deposition Modeling (FDM), bei dem ein Kunststofffilament erhitzt und aufgetragen wird. Dieses 3‑D-Druckverfahren ist deutlich preisgünstiger, sowohl was die Maschinenpreise als auch was die Materialkosten betrifft. Die so hergestellten Hilfsmittel müssen verfahrensbedingt mit geometrisch einfacheren Formen auskommen, da das FDM-Verfahren hier gewisse Einschränkungen aufweist. Ein Prothesenfuß konnte als funktionsfähiger Prototyp bereits für diese Drucktechnik entwickelt werden. Auf dem aktuellen Entwicklungsstand der Technik ist er allerdings noch nicht mit einem energierückgebenden Kompositfuß vergleichbar. Der Fokus liegt derzeitig noch schlicht auf Robustheit und Langlebigkeit (Abb. 5, 6, 7).

Fazit

Die Technik des 3‑D-Drucks bietet eine Vielzahl an Möglichkeiten und Vorteilen für die Orthopädie-Technik. Dennoch muss auch kritisch hinterfragt werden, wo und in welchem Maß der Einsatz eines digitalen Prozesses sinnvoll ist. Dem Anwender der vorgestellten Verfahren sollte auch bewusst sein, dass es noch eine Reihe an Nachteilen gibt. So hat der 3‑D-Druck noch Entwicklungsbedarf in Punkten wie Oberflächengüte, Biokompatibilität oder Qualitätssicherung. Richtig eingesetzt bietet er jedoch zukunftsweisende Perspektiven und ist eine Erweiterung der bisherigen Verfahren. Dadurch haben additive Verfahren das Potenzial, langfristig einen festen Platz in der OrthopädieTechnik einzunehmen.

Für die Autoren:

M.Sc. Dipl.-Des. (FH) Jannis Breuninger

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstr. 12

70569 Stuttgart

Jannis.Breuninger@ipa.fraunhofer.de

Urban.Daub@ipa.fraunhofer.de

Begutachteter Beitrag/reviewed paper

Breuninger J, Daub U, Werder R, Schneider U. Potenziale additiver Fertigungsverfahren für die Orthopädie-Technik. Orthopädie Technik, 2015; 66 (6): 22–27

- Vergleichende Prüfung konventioneller und additiv gefertigter Prothesenschäfte in Anlehnung an DIN EN ISO 10328:2016 — 10. März 2026

- Easypreg – ein Faserverbundwerkstoff zum Tiefziehen — 9. März 2026

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Murr LE, Gaytan SM, Martinez E, Medina F, Wicker RB. Next generation orthopaedic implants by additive manufacturing using electron beam melting. International Journal of Biomaterials, 2012: 245727. doi: 10.1155/2012/245727

- Statistisches Bundesamt (Destatis). Produzierendes Gewerbe. Unternehmen, tätige Personen und Umsatz im Handwerk, Berichtsjahr 2010 (Fachserie 4 Reihe 7.2), 2013

- Statistisches Bundesamt (Destatis). Sozialleistungen. Schwerbehinderte Menschen, Berichtsjahr 2011 (Fachserie 13 Reihe 5.1), 2013

- Baumgartner R, Botta P. Amputation und Prothesenversorgung. 3. Auflage. Stuttgart, New York: Thieme Verlag, 2007

- Breuninger J. Generative Fertigung mit Kunststoffen. Konzeption und Konstruktion für selektives Lasersintern. Berlin [u. a.]: Springer, 2013

- Bundessozialgericht Az: B 3 KR 2/08 R – Entscheidungsdatum: 25.06.2009

- Starker F, Dennerlein F, Blab F, Schneider U. Simulation des Prothesengangs mittels eines Sechs-Achs-Roboters. Orthopädie Technik, 2013; 64 (9): 36–45