Einleitung und Motivation

Die Orthopädie-Technik befindet sich durch die Digitalisierung aktuell in einem großen Umschwung, vor allem im Bereich der Herstellung maßgefertigter Hilfsmittel. Durch optische Scanverfahren, Konstruktion mittels CAD-Software und Fertigung durch CNC-Fräsen oder additive Fertigungsverfahren (3D-Druck) können deutliche Produktivitätsfortschritte bei hoher Versorgungsqualität erzielt werden 1 2. Ein weiterer Bereich der Digitalisierung betrifft Sensoren zur Vermessung der Interaktion zwischen dem maßgefertigten Hilfsmittel und dem Körper des Patienten während der Versorgung. Messungen hierzu wären in vielen Bereichen der Orthopädietechnik sehr hilfreich, insbesondere hinsichtlich der beiden folgenden Aspekte:

- Einerseits erlaubt ein solches Verfahren, die Nutzungsdauer eines Hilfsmittels zu überwachen, Belastungsprofile zu erstellen und Abweichungen vom Normzustand zu erkennen, sodass rechtzeitig Anpassungen am Hilfsmittel vorgenommen oder dem Patienten entsprechende Hilfestellungen, z. B. über eine mobile Applikation, geleistet werden können. Dies kann die Sicherheit und Effizienz im Einzelfall deutlich verbessern.

- Andererseits ermöglichen die auf diese Weise erhobenen Daten über eine Vielzahl individueller Versorgungen einen besseren Einblick in die Wirkungsweise und die Effizienz einzelner Versorgungstypen. Dies hat das Potenzial, über großangelegte Datenanalysen generelle Aussagen über bestimmte Hilfsmitteltypen zu treffen.

Es gibt bereits einige wissenschaftliche Untersuchungen zur Integration von Sensoren, die die mechanische Interaktion zwischen Körper und Hilfsmittel messen 3. Tatsächlich zum Einsatz kommen solche Sensoren bisher aber vor allem im Bereich der orthopädischen Schuheinlagen, besonders bei Einlagen zur Versorgung von Diabetikern 4. Hier sind die kommerziellen Systeme jedoch lediglich zur einmaligen Messung der Druckverteilung nach Fertigstellung der Einlagen gedacht – eine dauerhafte Überwachung ist allein durch den hohen Preis der Sensorlösungen nicht praktikabel. Somit ist dem Wissen der Autoren nach, der Einsatz von Temperatursensoren zur Überwachung der Tragedauer von Hilfsmitteln 5 aktuell die einzige Sensorlösung zur dauerhaften Überwachung maßgefertigter Hilfsmittel, die bisher im orthopädietechnischen Alltag tatsächlich angewendet wird.

Durch die Kombination weicher, verformbarer und durchlässiger elektronischer Bauteile 6 mit der Flexibilität und der Standardisierung der digitalen Fertigung orthopädischer Hilfsmittel ergeben sich neue Wege zur dauerhaften Integration von Sensoren in maßgefertigte orthopädische Hilfsmittel. Die Möglichkeit des Austauschs und der automatischen Interpretation von digitalen Modellen im Rahmen des computergestützten Designprozesses (CAD) ist hierbei der zentrale Faktor. Ein solcher Ansatz wird im Folgenden näher beschrieben; zudem werden die sich daraus ergebenden Perspektiven anhand zweier Anwendungsbeispiele aufgezeigt.

Technologie

Die größte Herausforderung bei der Integration von Sensoren in maßgefertigte Hilfsmittel ist die einzigartige, meist komplex in drei Dimensionen gewölbte Geometrie der Kontaktfläche zum Körper. Mit herkömmlichen Verfahren entworfene Sensoren und Anschlussleitungen sind dort üblicherweise nur mit einem großen Maß an Planung auf Einzelstückebene und in aufwendiger Handarbeit einzubauen; entsprechend unzuverlässig und kostenintensiv ist ein solches Vorgehen.

Speziell die übliche Fertigung elektronischer Schaltungen und Sensoren auf Leiterplatten limitiert die Möglichkeiten des Einbaus auf solchen Flächen. Selbst sehr dünne Folienplatinen werfen Falten, wenn sie über komplex gekrümmte Oberflächen gezogen werden sollen.

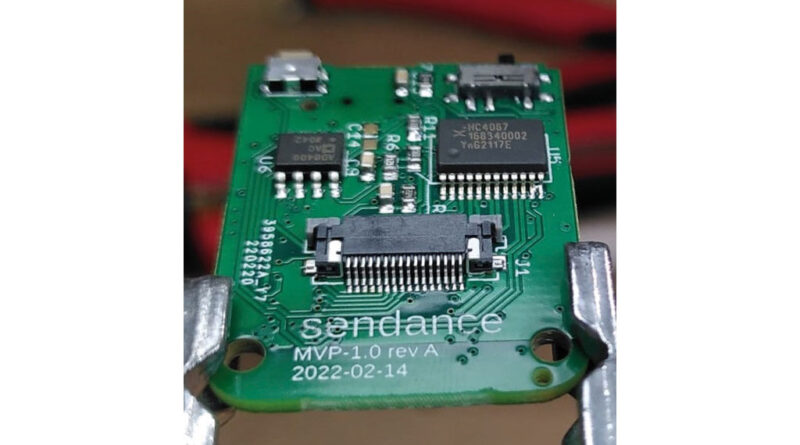

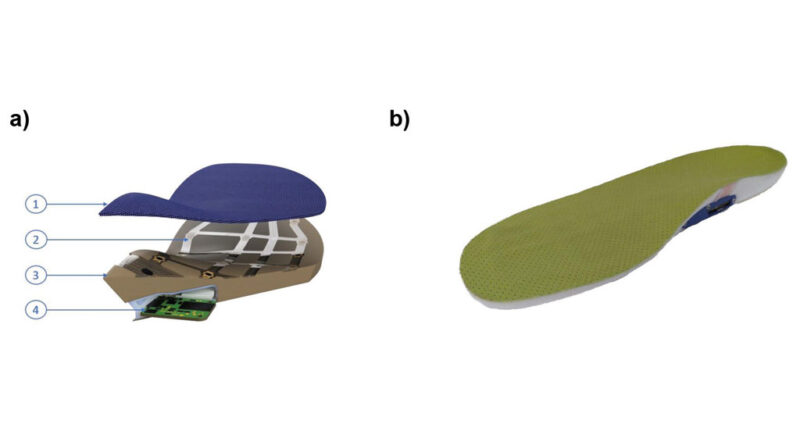

Die in diesem Beitrag vorgestellte Lösung besteht aus einem Netz aus dehnbaren Leiterbahnen, an dessen Knotenpunkten sich kleinflächige elektrische Sensoren zur Messung von Druckkräften oder Temperatur befinden. Das Trägermaterial des Netzes ist ein hautverträgliches Silikon, das die gewellten und damit dehnbaren Leiterbahnen sowie die kleinflächigen Sensoren an den Knotenpunkten komplett umschließt (Abb. 1). Das Netz inklusive der Knotenpunkte hat durchgehend eine Dicke von etwa 1 mm und weist auf einer Seite eine selbstklebende Schicht auf. Zur nahtlosen Integration werden in der Oberfläche des Hilfsmittels Vertiefungen vorgesehen, in die das Netz dann sehr einfach händisch eingeklebt wird (Abb. 2). Die dehnbaren Leiterbahnen ermöglichen eine perfekte Anpassung des in der Ebene gefertigten Sensornetzes an die komplexe Oberfläche des Hilfsmittels. Als Schnittstelle zu entsprechenden Endgeräten des Orthopädietechnikers oder des Patienten ist das Sensornetz mit einer sehr kompakten, batterieversorgten Ausleseelektronik verbunden (Abb. 3).

Diese verbindet sich via Bluetooth mit beliebigen mobilen Endgeräten oder PCs und kann entweder live oder über einen längeren Zeitraum aufgezeichnete Daten übertragen. Auf dem Endgerät ist eine entsprechende Software zur Visualisierung und Analyse der Messdaten installiert. Die entsprechenden Vertiefungen können in einem digitalen Designprozess automatisch mitberücksichtigt werden. So können beim Design des Hilfsmittels Sensoren mitberücksichtigt und parallel zur Produktion des Hilfsmittels das entsprechend passende Sensornetz gefertigt werden. Dabei kommen entsprechend der Anforderungen an das Hilfsmittel verschiedene Fertigungsverfahren wie CNC-Fräsen, 3D-Druck oder Aufschäumen zum Einsatz. Im Folgenden werden zwei Anwendungsbeispiele vorgestellt: einerseits der Einsatz in maßgefertigten Einlegesohlen, andererseits in Prothesenschäften.

Anwendungsbeispiel Einlegesohle

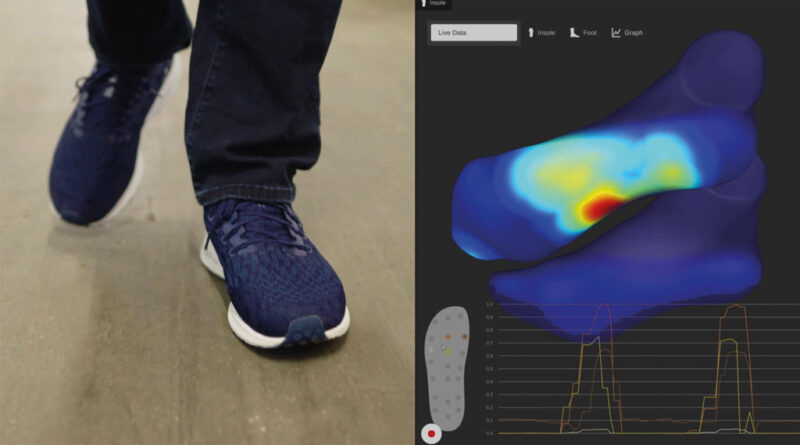

Als Technologiedemonstrator wurden mehrere additiv gefertigte Prototypen von maßgefertigten Einlagen mit dem Sensornetz ausgestattet (Abb. 4a u. b). Dazu wurden 21 resistive Drucksensoren mit jeweils 5 mm Durchmesser gleichmäßig über die Fläche der Einlage verteilt. Die Sensoren sind in der Lage, Druckkräfte von bis zu 800 kPa mit einer Genauigkeit von 10 % zu detektieren. Die Ausleseelektronik ist kompakt genug, um in das Fußgewölbe von Einlagen ab Schuhgröße 37 integriert zu werden. Somit ist die Sohle eine Einheit, die sehr bequem auch im Alltagseinsatz getragen werden kann. Bei einer Live-Übertragung der Daten mit 8 Messungen pro Sekunde beträgt die Akkulaufzeit etwa 12 Stunden; bei einer Aufzeichnung der Daten und anschließender Übertragung liegt die Laufzeit im Bereich von 30 Stunden Tragedauer, abhängig von der Messfrequenz. Die Daten werden in einer Anzeige- und Analysesoftware verarbeitet, die die Druckverteilung am Fuß räumlich und zeitlich aufgelöst darstellt (Abb. 5).

Verschiedene Analysemodule erlauben die Darstellung von Druckmaxima, bestimmten Zonen des Fußes oder des Gangbildes. Mit der integrierten Sensorik kann das Belastungsprofil einer solchen Sohle über längere Zeiträume überprüft und somit Adhärenz und Wirksamkeit verifiziert werden. Speziell bei der Vermeidung bzw. Behandlung von Ulcera beim diabetischen Fuß spielt die zuverlässige und dauerhafte Entlastung der betroffenen Stellen sowie eine möglichst gleichmäßige Verteilung der Druckbelastung über den restlichen Fuß eine große Rolle.

Durch die Möglichkeit der individuellen Platzierung der Sensoren im digitalen Modell der Sohle kann die Druckmessung direkt an den kritischen Stellen erfolgen, die für die jeweilige Anwendung am interessantesten sind. Am Beispiel der Einlegesohle für Diabetespatienten könnten dies zum Beispiel die drei großen Zehenballen, die fünf metatarsalen Knochen sowie die Ferse und das Maximum des Fußgewölbes sein. Wenn die Problemzonen des Patienten schon bekannt sind, reichen unter Umständen auch weniger Sensoren aus. Als kritische Grenze für die Druckbelastung für die Ulzeration beim diabetischen Fuß gelten gemeinhin häufig auftretende Spitzenbelastungen von mehr als 300 kPa 7. Für einfache Ganganalysen sind üblicherweise fünf Sensoren ausreichend, um Abrollbewegung und laterale Verkippung zu vermessen.

Grundsätzlich kann über Messungen mit Druckplatten und speziellen Messsohlen, die über die fertige Entlastungseinlage gelegt werden, eine recht genaue Aussage über die Druckentlastung der Einlage getroffen werden. Bei einer erheblichen Zahl von Patienten bleiben die Beschwerden jedoch trotzdem bestehen oder werden sogar stärker. Wird in solchen Fällen ein Belastungsprofil der Fußsohle beim alltäglichen Einsatz erstellt, kann es zu rechtzeitigen Anpassungen kommen, um möglichst vielen Patienten chronische Wunden und Amputationen zu ersparen. Diese sind trotz sehr guter Versorgung leider noch allzu häufig nötig.

Anwendungsbeispiel Prothetik

Bei einer Prothesenversorgung bringt die Schaftgestaltung eine Reihe von Herausforderungen mit sich, die maßgeblich von der Amputationshöhe, der Weichteildeckung und von der Lagerung der abgetrennten Nerven im Amputationsstumpf abhängen. Aufgrund der zu erwartenden Neurombildung, einer Art Nervennarbe, sollten Druckkräfte auf Nervenenden von außen durch den Schaft und von innen durch Knochen grundsätzlich vermieden werden. Darüber hinaus kann eine zu hohe Druckbelastung nicht nur Hautirritationen hervorrufen, sondern die Haut in Verbindung mit zusätzlichen Relativbewegungen zwischen Prothesenschaft und Amputationsstumpf auch wundreiben. Besonders gefährdet sind Bereiche mit Hautnarben und solche, die permanent einer hohen Feuchtigkeit ausgesetzt sind, etwa bei Verwendung eines Silikonliners (Abb. 6a–c).

Schmerzen im Bereich der Hautirritationen können dazu führen, dass Betroffene ähnlich wie mit einem schlechtsitzenden Schuh beim Gehen Schonhaltungen einnehmen, Gehstrecken reduzieren oder das Gehen sogar komplett vermeiden. Da der Schaft in erster Linie der mechanischen Verbindung der Prothese mit dem Prothesenträger dient, sollte er gut sitzen. Bei Beinprothesen ist der Schaft im weitesten Sinne vergleichbar mit einem Schuh am gesunden Fuß eines Menschen. Bei der Vielzahl von Schuhen, die es gibt, um möglichst viele Kunden mit ihren unterschiedlichsten Bedürfnissen zufriedenzustellen, wird bereits erkennbar, welche Details bei einem Schaft entscheidend sind, um möglichst viele Prothesenträger zufriedenstellen zu können.

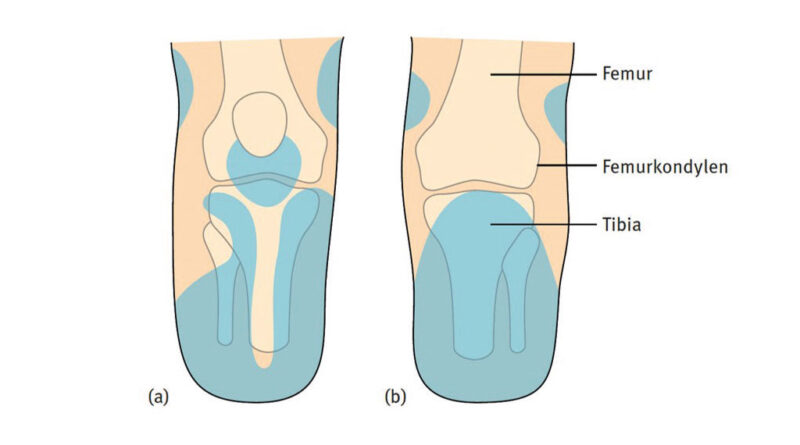

Immerhin gibt es beim Amputationsstumpf im Vergleich zum gesunden Fuß eine deutlich höhere Variabilität. Beinprothesen existieren für unterschiedliche Amputationsniveaus, das heißt für Fuß‑, Unterschenkel‑, Knie‑, Oberschenkel- und Hüft- bzw. Beckenamputationen. Bei jeder dieser Beinprothesen findet die Lastübertragung in Form von Druckbeanspruchungen an der Kontaktfläche Schaft/Stumpfhaut statt. Moderne instrumentelle Hilfsmittel wie das vorgestellte Sensornetz erfassen die Druckbeanspruchungen an der Stumpfoberfläche und visualisieren sie. Auf diese Weise kann sowohl die Verteilung der statischen als auch der dynamische Krafteinleitung mit ihrem Normalkraft- und Scherkraft-anteil dargestellt werden. Dies unterstützt die Beurteilung der Stumpf-Schaft-Verbindung hinsichtlich der einwirkenden Zug- und Druckkräfte sowie der mediolateralen Stabilisierung und der Schaftverdrehung. Dabei ist eine gleichmäßige Druckverteilung keineswegs erstrebenswert, zumal der Zustand der Haut mit ihrer Vernarbung sowie die unter der Haut liegenden Weichteile mit Knochenstrukturen und Neuromen sehr variieren. Auf jeden Fall gibt es belastbare und weniger belastbare Bereiche, was allein am Unterschenkel bereits nachvollziehbar ist, wo einerseits im Bereich der Schienbeinkante wenig Weichgewebe vorhanden ist und eine hohe Druckempfindlichkeit besteht, während der Wadenmuskel und die Flächen beidseits der Schienbeinkante sehr gut belastbar sind (Abb. 7).

Typischerweise werden am Schaft bestimmte Aussparungen vorgenommen, um empfindliche Stellen des Stumpfes vom Druck zu entlasten. Umgekehrt ermöglichen Materialaufträge, Versteifungen oder spezifische Konturierungen des Schaftes die gezielte Einleitung höherer Lasten in dafür geeignete Stumpfbereiche 8. Prothesenträgern mit hohem Mobilitätsgrad kommt es in der Regel auf eine Prothese mit hoher Dynamik und einer großen Vielfalt an Funktionen an; sie legen Wert auf lange Wegstrecken, die Ausübung sportlicher Tätigkeiten und möglichst viel Mobilität selbst in Extremsituationen. Menschen mit niedrigem Mobilitätsgrad hingegen – oft ältere oder betagte Menschen – legen mehr Wert auf ihr Sicherheitsgefühl. Sie müssen sich auf die Prothese verlassen können, der sie bei jedem Schritt ihr Körpergewicht anvertrauen. Die Minimierung der Sturzgefahr, aber auch die leichte Handhabung beim An- und Ablegen stehen bei ihnen meist im Vordergrund 9.

Vor diesem Hintergrund bietet die sensorbasierte Erfassung der Stumpf-Schaft-Verbindung nicht nur eine große Hilfe bei der Prothesen-Erstversorgung, sondern hilft auch bei Nachkontrollen, vielfach beklagte, oft sich langsam einschleichende Schaftprobleme rechtzeitig zu erkennen und ihre Folgen zu vermeiden.

Ausblick

Die hier vorgestellte neuartige Technologie wird aktuell (Stand: Dezember 2022) in ersten nichtmedizinischen Pilotanwendungen und Forschungsvorhaben getestet und in den nächsten Monaten in Kooperation mit Herstellern orthopädischer Hilfsmittel klinisch verifiziert werden. Anwendungsbereiche über die hier vorgestellten Einlegesohlen und Prothesenschäfte hinaus sind zum Beispiel korrektive Orthesen, Skoliose-Korsette sowie maßgefertigte Sitzschalen für Rollstühle.

Die nächsten Entwicklungen werden die zunehmende Automatisierung des digitalen Entwurfs und der Herstellung der Sensornetze betreffen. Zusätzlich werden auf Basis der gewonnenen Daten Services und Analysen zur Unterstützung einer hohen Qualität der Versorgung mit orthopädischen Hilfsmitteln bereitgestellt.

Danksagung

Die Arbeiten zu diesem Artikel wurden von der Austria Wirtschaftsservice (AWS) über das PreSeed Programm und der Österreichischen Forschungsförderungsgesellschaft (FFG) im Rahmen des Basisprogramms gefördert.

Für die Autoren:

Dr. Robert Koeppe

Geschäftsführer

Sendance GmbH

Pulvermühlstraße 3

A‑4040 Linz

Österreich

robert.koeppe@sendance.at

Begutachteter Beitrag/reviewed paper

1 Sendance GmbH

2 Fachhochschule OÖ Medizintechnik

3 JKU Linz, LIT Soft Materials Lab

Koeppe R, Wakolbinger L, Handstanger-Deimling D, Kainz L, Vereshchaga Y, Egger H. Nahtlose und dauerhafte Integration weicher und dehnbarer Drucksensoren in individuell angepasste und digital gefertigte orthopädische Hilfsmittel. Orthopädie Technik, 2022; 73 (12): 46–50

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Ein engagierter Leistungssportler mit Hemiparese und der Einsatz sensomotorischer Fußorthesen (SMFO) — 12. Februar 2026

- Köster A. Möglichkeiten der digitalen Prozesskette in der Orthopädie-Technik. Orthopädie Technik., 2018; 69 (5): 58–66

- Kienzle C, Schäfer M. Integration additiver Fertigungsverfahren (3D-Druck) in den orthopädietechnischen Versorgungsalltag. Orthopädie Technik, 2018; 69 (5): 48–55

- Armitage L, Turner S, Sreenivasa M. Human-device interface pressure measurement in prosthetic, orthotic and exoskeleton applications: A systematic review. Medical Engineering & Physics, 2018; 97, 56–69

- Wang L, Jones D, Chapman GJ, Siddle HJ, Russell DA, Alazmani A, Culmer P. A Review of Wearable Sensor Systems to Monitor Plantar Loading in the Assessment of Diabetic Foot Ulcers. IEEE Transactions on Biomedical Engineering, 2021; 67 (7)

- Block J, Wendy S, Kaib T, Alimusaj M, Weichold C, Wolf SI, Schwarze M. Erfassung des Trageverhaltens von Orthesen bei Patienten mit neuroorthopädischen Gangstörungen. Orthopädie Technik. 2018; 69 (12): 24–28

- Bauer, S, Kaltenbrunner, M. Semiconductors that stretch and heal. Nature 2016; 539, 365–367

- Chatwin, KE, Abbott, CA, Boulton, AJM, Bowling, FL, Reeves, ND. The role of foot pressure measurement in the prediction and prevention of diabetic foot ulceration—A comprehensive review. Diabetes Metab Res Rev. 2020; 36:e3258. https://doi.org/10.1002/dmrr.3258

- Kraft M, Disselhorst-Klug C. Biomedizinische Technik – Rehabilitationstechnik. Berlin: De Gruyter, 2015; 128

- Egger, H. Ein Schritt nach vorne – Menschen mit Beinprothesen, Orthopädie Report (Messe- und Kongressausgabe), Mediengruppe Oberfranken Fachverlage, 2014