Einleitung

Mit der Einführung softwarebasierter Modelliersysteme (bspw. „Geomagic® Freeform®“) und dem 3D-Druck in der Orthopädietechnik (OT) hat die digitale Revolution in der OT begonnen, wodurch bereits bestehende und neuartige Hilfsmittel patientenspezifisch konstruiert und hergestellt werden können. Die Dimensionierung additiv gefertigter orthopädischer Hilfsmittel ist dabei an patientenindividuelle Funktionsmerkmale geknüpft, wobei das Hilfsmittel als Medizinprodukt die grundlegenden Sicherheits- und Leistungsanforderungen der am 26. Mai 2021 in Kraft getretenen Verordnung (EU) 2017/745 über Medizinprodukte erfüllen muss. Die Auslegung ist dabei maßgeblich von der Erfahrung des Orthopädietechnik-Mechanikers bzw. der Orthopädietechnik-Mechanikerin abhängig. Dazu bedarf es spezifischer Kenntnisse über das mechanische Verhalten der im 3D-Druck verwendeten Materialien, um eine für die jeweilige Anwendung adäquate statische und dynamische Belastbarkeit der Hilfsmittel zu gewährleisten. Ein wichtiger Bestandteil ist dabei die Untersuchung werkstoffbeeinflussender Faktoren aus dem Alltag eines Hilfsmittels.

Das Hilfsmittel im Alltag

Betrachtet man den Verwendungsalltag eines Hilfsmittels, so wird schnell klar, dass die unterschiedlichsten Einflüsse darauf einwirken. Am Beispiel des Besuchs eines Patienten mit einer additiv gefertigten Unterschenkelorthese (Abb. 1) in einem Thermalbad lässt sich das Thema „werkstoffbeeinflussende Faktoren“ verdeutlichen. Bereits auf dem Weg in die Therme wirken unterschiedliche Belastungen während des Gangs auf die Versorgung ein, die sich abhängig vom Aktivitätsgrad in Richtung und Größe stark unterscheiden und mit vielen Lastwechseln verbunden sind.

Angekommen in der Therme durchläuft die Versorgung im wahrsten Sinne ein Wechselbad verschiedenster Umgebungseinflüsse – von häufigem und längerem Kontakt mit Wasser oder Sole über den Kontakt mit chemischen Substanzen wie Chlor und Desinfektionsmitteln, hohen und schnellen Temperaturwechseln im Saunabereich bis zum Kontakt mit Shampoo und Schweiß. Dabei ist es wichtig, dass unabhängig vom äußeren Einfluss die an das Hilfsmittel gestellten Sicherheits- und Leistungsanforderungen jederzeit gewährleistet werden müssen.

Werkstoffbeeinflussende Faktoren in der Literatur

In der Literatur findet man zahlreiche Untersuchungen, die die mechanischen Eigenschaften von Polymeren in Abhängigkeit von der Temperatur analysieren 1. Jedoch gibt es in diesem Zusammenhang nur wenige Veröffentlichungen über additiv gefertigtes Polyamid 12 (PA12), ein aufgrund seiner Biokompatibilität favorisierter Werkstoff für 3D-gedruckte Hilfsmittel im Bereich OT 2 3 4.

Ebenso gibt es keine Untersuchung hinsichtlich der Unterschiede der mechanischen Eigenschaften zwischen identischen Probengeometrien aus verschiedenen Druckverfahren für PA12 in Abhängigkeit von variierenden Temperaturen. Darüber hinaus werden die Einflussgrößen auf das Material nach dem 3D-Druck in der Literatur eher branchen- bzw. anwendungsspezifisch beschrieben.

Speziell im Bereich Orthopädietechnik wurden bislang werkstoffbeeinflussende Faktoren in Bezug auf 3D-gedruckte Hilfsmittel nicht systematisch untersucht, weshalb bisher auch keine anwendbaren Regeln für die Testung solcher Einflussfaktoren existieren.

Zielstellung

Die vorliegende Arbeit hat zum Ziel, potenzielle Einflussfaktoren auf die mechanischen Eigenschaften 3D-gedruckter Hilfsmittel aus PA12 zu identifizieren. Dazu werden diese mittels konditionierter Materialproben im Biegeversuch systematisch geprüft und bewertet. Zusätzlich werden die Einflussfaktoren hinsichtlich der mechanischen Eigenschaften in Bezug auf zwei gängige Druckverfahren – Selektives Lasersintern (SLS) und Multijet-Fusion-Verfahren (MJF) – untersucht.

Ermittlung und Auswahl von Einflussfaktoren auf die mechanischen Eigenschaften 3D-gedruckter Werkstücke

Abhängig von der Versorgungs- und Anwendungsart können unterschiedliche Einflüsse auf ein Hilfsmittel einwirken. Dabei sind jedoch einzelne Einflussfaktoren unterschiedlich relevant in Bezug auf die Leistungsfähigkeit des jeweiligen Hilfsmittels. So wirkt sich beispielsweise eine erhöhte Flexibilität auf Grund erhöhter Umgebungstemperaturen bei einer Fußorthese negativer aus als bei einer Fingerschiene, da während des Gangs die resultierende Durchbiegung deutlich zunehmen kann, die biomechanischen Leistungsanforderungen nicht mehr erfüllt werden und im schlimmsten Fall ein Materialversagen resultieren kann. Für die Zwecke der hier vorgestellten Studie wurden im ersten Schritt mögliche allgemeine Einflussfaktoren auf einen Hilfsmittelwerkstoff in drei Gruppen kategorisiert:

- chemische Faktoren: Desinfektionsmittel, Reinigungsmittel, Kosmetika

- physikalische Faktoren: mechanische Belastungen (Zug, Druck, Biegung, Torsion), Temperatur, UV-Strahlung, Nachbearbeitung (thermische Umformung)

- biologische Faktoren: Wasser, Schweiß

In einem zweiten Schritt erfolgte eine spezifische Beurteilung der allgemeinen Einflussfaktoren im Hinblick auf den Anwendungsbereich einer Unterschenkelorthese. Dazu diente eine Fehlermöglichkeits- und Einflussanalyse (FMEA) zur systematischen Beurteilung der Einflussfaktoren und der daraus resultierenden Risiken für das Hilfsmittel und seine mechanischen Eigenschaften. In der Folge wurden die Einflüsse Wasser, Schweiß, Kälte und Wärme, die auch in der Literatur bisweilen unzureichend dokumentiert sind, als relevant identifiziert.

Methodik

Für die Untersuchung wurde ein systematischer Ablaufplan (Abb. 2) entwickelt. Dieser gliedert sich in die folgenden Hauptschritte:

- Konfiguration der mechanischen Testung,

- statische Prüfung ohne Konditionierung,

- Probenkonditionierung mit Einflussfaktoren,

- statische Prüfung der konditionierten Proben,

- Datenanalyse.

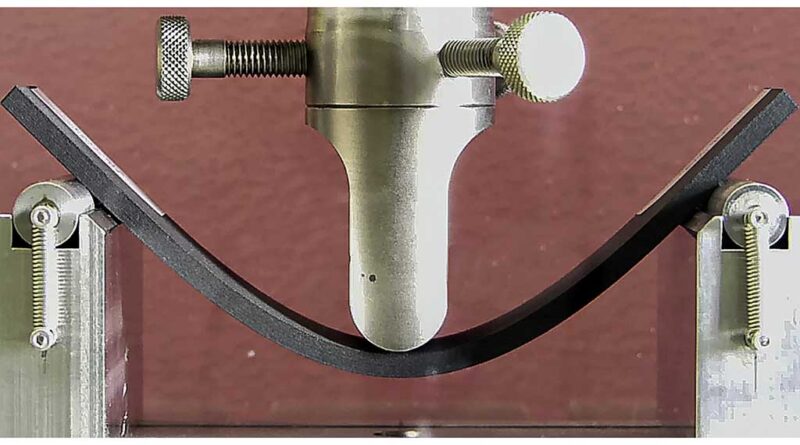

Prüf-Setup

Um die Veränderung der mechanischen Eigenschaften von PA12 unter dem Einfluss der relevanten Faktoren zu untersuchen, wurde ein statisches Prüfverfahren gewählt, das die zu erwartende Belastungsart des Hilfsmittels im späteren Einsatz abbildet. Da die Sohle im Vorfußbereich der Orthese hohen Verformungen und Biegebelastungen ausgesetzt ist, wurde ein standardisierter 3‑Punkt-Biegeversuch zur Bestimmung der Biegeeigenschaft von Kunststoffen (DIN EN ISO 178) als Grundlage für die Einflussanalyse ausgewählt. Die Dimensionen des Prüfaufbaus und der Probengeometrie wurden als Referenz an eine mittlere Schuhgröße (EU 40) angelehnt. Der Vorfußbereich ab der Ballenlinie beträgt dabei ca. 70 mm, wodurch der Abstand der Auflager im Biegeversuch auf 140 mm eingestellt wurde. Die Dimension der Flachprobe (H × B × T) wurde auf 5 × 200 × 35 mm festgelegt. Zur Abbildung eines maximalen physiologischen Abrollwinkels des Vorfußes beim Gehen von 60° ist eine Durchbiegung von 40 mm notwendig (Abb. 3) 5.

Konditionierung

Die Flachproben wurden zur Konditionierung mit Flüssigkeiten (Wasser, Schweiß) in gläserne Behälter gestellt und für 7,5 Stunden vollständig mit der jeweiligen Flüssigkeit umgeben. Zur Konditionierung mit Wasser wurde destilliertes Wasser verwendet. Als künstliche Schweißlösung diente eine Rezeptur mit detaillierten Masseanteilen aller Bestandteile aus DIN EN ISO 16128. Der Masseanteil von Milchsäure in der verwendeten Lösung betrug 3 %.

Zur Konditionierung mit Wärme und Kälte wurden die Proben für 7,5 Stunden jeweils in einer Temperaturkammer gelagert und anschließend getestet. Die Temperaturen lagen – abgesehen von geringen Schwankungen durch das Öffnen und Schließen der Temperaturkammer – bei + 60 °C bzw. — 15 °C.

Testprotokoll und Analyse

Die Testung wurde entsprechend den Fertigungsverfahren (SLS, MJF) in die Kontrollgruppen PA12 SLS und PA12 MJF unterteilt. Zu Beginn der Testreihen wurde ein Basisversuch (ohne Konditionierung der Proben) durchgeführt. Die ermittelten Werte dienten als Referenz für einen späteren Vergleich mit konditionierten Proben und mit den Materialangaben der Druckdienstleister. Im Anschluss wurden die Testreihen der Proben mit Konditionierung durchgeführt. Als Prozessparameter für die statische Prüfung wurde eine Wegsteuerung mit einem maximalen Verfahrweg von 45 mm und einer Prüfgeschwindigkeit von 15 mm/min festgelegt. Der Basisversuch und die Testreihen Wärme und Kälte wurden mit einer Probenanzahl von jeweils n = 5 durchgeführt, Wasser und Schweiß mit jeweils n = 10. Die gesamte Testung wurde auf einer statischen Prüfmaschine des Typs „Z050“ (ZwickRoell GmbH & Co. KG, Ulm) durchgeführt.

Entsprechend der Norm DIN EN ISO 178 zur Bestimmung der Biegeeigenschaften von Kunststoffen ist der Vergleichsparameter zwischen den Testungen der resultierende Biegemodul Ef in MPa aus den einzelnen Testreihen. Ergänzend zur mechanischen Prüfung wurde das Diffusionsverhalten der jeweiligen Kontrollgruppen PA12 SLS und PA12 MJF ermittelt, da dieses in Bezug auf die Konditionierung des Werkstoffs mit Flüssigkeiten von großem Interesse erschien. Dazu wurden alle Proben vor und nach der Konditionierung mittels einer Feinwaage gewogen. Zur Analyse signifikanter Unterschiede zwischen den Testreihen wurde ein Mann-Whitney-U-Test (α = 5 %) als statistisches Verfahren angewendet.

Ergebnisse

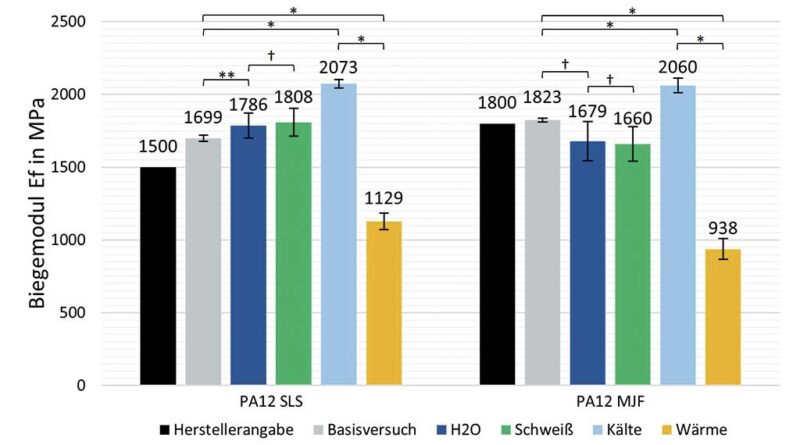

Alle Prüfungen konnten erfolgreich nach Protokoll durchgeführt werden, und es kam zu keinem Probenversagen innerhalb der gesamten Testung. Das charakteristische Materialverhalten von PA12 – ein linearer Anstieg der Biegespannung gegenüber der Biegedehnung mit anschließender nichtlinearer Plastifizierung – konnte in allen Proben nachgewiesen werden. Einen Ergebnisüberblick über die resultierenden Biegemodule aller Testreihen bietet Abbildung 4. Beide Kontrollgruppen erzielten im Basisversuch einen höheren Biegemodul als vom Hersteller angegeben – bei PA12 SLS 13,26 % und bei PA12 MJF 1,27 %. Ergebnisse im Einzelnen:

- Die Konditionierung mit Wasser führte zu einer geringen Erhöhung des Biegemoduls bei der Kontrollgruppe PA12 SLS um 5,12 %, jedoch zu einer Reduzierung um ‑7,9 % bei PA12 MJF.

- Die Gegenüberstellung von Wasser mit der künstlichen Schweißlösung führte zu keinem signifikanten Unterschied.

- Der Einflussfaktor Wärme resultierte innerhalb der Kontrollgruppen in einer signifikanten Reduzierung des Biegemoduls gegenüber dem Basisversuch – bei PA12 SLS um ‑33,55 % und bei PA12 MJF um 48,55 %.

- Im Gegensatz dazu führte die Kältekonditionierung zu einem signifikanten Anstieg des Biegemoduls in beiden Kontrollgruppen – bei PA12 SLS um 22,01 % und bei PA12 MJF um 13,00 %.

- Das Diffusionsverhalten beider Kontrollgruppen erwies sich als ähnlich groß: Die Kontrollgruppe PA12 SLS nahm 0,10 g ± 0,04 g (0,30 % ± 0,13 %) Flüssigkeit auf, die Kontrollgruppe PA12 MJF 0,11 g ± 0,04 g (0,32 % ± 0,11 %) (Abb. 4).

Diskussion

Die Analyse zeigt, dass die als relevant identifizierten Einflussfaktoren die mechanische Biegeeigenschaft von additiv gefertigtem PA12 zum Teil stark beeinflussen können. Ebenso entscheidend ist das gewählte 3D-Druckverfahren, da die genannten Einflussfaktoren in Abhängigkeit vom Verfahren ein unterschiedliches Verhalten für den resultierenden Biegemodul hervorrufen – besonders im Falle einer Konditionierung mit Flüssigkeiten.

Unabhängig vom Druckverfahren wirken sich Wärme und Kälte am stärksten auf den Biegemodul von additiv gefertigtem PA12 aus. Beispielsweise deckt ein Sicherheitsfaktor von 1,5 in Bezug auf die Auslegung 3D-gedruckter Hilfsmittel, die hauptsächlich auf Biegung belastet werden, den Wärmeeinfluss nicht mehr ab. Im schlimmsten Fall könnte es dadurch zu einem Leistungsverlust des Hilfsmittels kommen, wodurch die zu versorgende Person Schaden nehmen könnte. Beim gewählten Beispiel der Unterschenkelorthese käme es zu einer massiven Reduktion der Steifigkeit im Vorfußbereich, wodurch ein Stolpern oder ein Sturz provoziert werden könnte.

Auf Basis der erworbenen Kenntnisse wurde der Prototyp der Unterschenkelorthese daraufhin konstruktiv optimiert: Mittels einer ansteigenden Höhe des Profils im Vorfußbereich konnte eine Balance zwischen Flexibilität (physiologisch notwendiger Biegung) und Biegesteifigkeit (Federwirkung zur Unterstützung des Gangbildes) erzeugt werden, ohne im Falle einer Konditionierung mit Wärme einen Leistungsverlust außerhalb der angestrebten Funktionsmerkmale erwarten zu lassen.

Fazit und Ausblick

Das Beispiel demonstriert, dass mit Hilfe einer Risikoanalyse und neuer Kenntnis über ein verändertes Materialverhalten durch bestimmte Einflussfaktoren gezielte Maßnahmen in der Entwicklung getroffen werden können, um die Sicherheit und Leistungsfähigkeit 3D-gedruckter Hilfsmittel zu gewährleisten.

Die Ergebnisse haben jedoch noch keine umfassende Aussagekraft bezüglich einer Beantwortung der ursprünglichen Fragestellung dieser Arbeit. Dazu ist es notwendig, die verwendete Methodik auf weitere statische Prüfverfahren anzuwenden. Ideal hierfür ist ein standardisiertes Prüfverfahren für Kunststoffe mittels Zugprüfung (DIN EN ISO 527–2), wodurch zusätzlich Erkenntnisse zum mechanischen Verhalten (Zugmodul, Zugfestigkeit usw.) gewonnen werden können.

Ebenso ist dieses Prüfverfahren sehr gut durch zusätzliche Messsysteme erweiterbar, beispielsweise durch ein Extensometer oder ein optisches Messsystem für digitale Bildkorrelation. Die dadurch zusätzlich ermittelten Daten eröffnen die Möglichkeit eines Transfers zur Finiten-Elemente-Simulation von Hilfsmitteln im Zustand einer Konditionierung.

Darüber hinaus ist es erforderlich, ein dynamisches Prüfverfahren in die Methodik zu integrieren, um den Einfluss werkstoffbeeinflussender Faktoren hinsichtlich einer veränderten Zeit- und Dauerfestigkeit konditionierter Proben oder Hilfsmittel zu analysieren. Dabei sollte im besten Fall eine Dauerprüfung sowohl für standardisierte Proben als auch für Hilfsmittelprototypen durchgeführt werden.

Bezüglich der hier im Mittelpunkt stehenden Unterschenkelorthese wurde im Rahmen des Forschungsprojektes eine dynamische Prüfung nach DIN EN ISO 10328 durchgeführt, um die Sohlengeometrie und insbesondere die konstruktiven Maßnahmen im Vorfußbereich zu prüfen. Die Sohlengeometrie wurde dazu auf einer elektrodynamischen Prüfmaschine des Typs „LTM‑5“ (ZwickRoell GmbH & Co. KG, Ulm) mit einer Million Lastzyklen bei 3 Hz geprüft und durchlief die Prüfung ohne feststellbaren Leistungsverlust (Abb. 5).

Für die Autoren:

Christian Halbauer, M. Eng.

Forschungsgruppe Biomechatronik

Fakultät Mechatronik & Medizintechnik

Technische Hochschule Ulm

Albert-Einstein-Allee 55

89081 Ulm

christian.halbauer@thu.de

Begutachteter Beitrag/reviewed paper

Halbauer C, Matyssek S, Boos M, Gregoire J, Capanni F. Mechanische Untersuchung von additiv gefertigtem Polyamid 12 unter Berücksichtigung werkstoffbeeinflussender Faktoren aus dem Alltag orthopädischer Hilfsmittel. Orthopädie Technik, 2022; 73 (5): 84–88

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- iOrt – Entwicklung einer überwachenden Orthese mit neuartigem optischen Sensorsystem — 11. Februar 2026

- McKeen LW. The effect of temperature and other factors on plastics and elastomers. 3rd Edition. Elsevier, 2014

- Cano AJ, Salazar A, Rodríguez J. Effect of temperature on the fracture behavior of polyamide 12 and glass-filled polyamide 12 processed by selective laser sintering. Engineering Fracture Mechanics, 2018; 203: 66–80

- Salazar A, Rico A, Rodríguez J, Segurado Escudero J, Seltzer R, La Martin de Escalera Cutillas F. Fatigue crack growth of SLS polyamide 12: Effect of reinforcement and temperature. Composites Part B: Engineering, 2014; 59: 285–292

- Salazar A, Rico A, Rodríguez J, Segurado Escudero J, Seltzer R, La Martin de Escalera Cutillas F. Monotonic loading and fatigue response of a bio-based polyamide PA11 and a petrol-based polyamide PA12 manufactured by selective laser sintering. European Polymer Journal, 2014; 59: 36–45

- Götz-Neumann K. Gehen verstehen. Ganganalyse in der Physiotherapie. Stuttgart: Thieme, 2016