Einführung

Die Digitalisierung schreitet im Bereich der Hilfsmittelversorgung immer weiter voran. Am Beginn des digitalen Versorgungsprozesses steht nach der ausführlichen Anamnese und körperlichen Untersuchung die Erfassung der Körperform. Die so erworbenen Daten werden nachfolgend in der CAD-Konstruktion weiterverarbeitet und abschließend das geplante Produkt in digitalen Fertigungsverfahren erstellt und am Patienten anprobiert.

Der Artikel gibt einen Überblick über die derzeit verfügbaren Scantechnologien mit Schwerpunkt auf der Versorgung der unteren Extremität und hier vor allem des Fuß-/Sprunggelenkkomplexes. Dargestellt wird der technische Hintergrund der unterschiedlichen Scanverfahren mit den daraus resultierenden jeweiligen Vor- und Nachteilen. Die durch den Scan erzeugten 3D-Daten bilden die Grundlage für den darauf aufbauenden Konstruktionsprozess. Dabei bestimmt die Güte des Scans folglich die Qualität der weiteren Versorgung. Andererseits erhöht die Genauigkeit des Scans die zu verarbeitende Datengröße, stellt damit aber auch höhere Anforderungen an die Hardware. Damit Betriebe einen geeigneten Scanner für ihre Anwendungen wählen können, ist es somit von Anfang an wichtig, das Ziel bzw. das Anwendungsfeld zu kennen und zu definieren. Nur so lässt sich eine derartige Technik effektiv und wirtschaftlich in der Versorgung einsetzen.

Scantechnologien

3D-Daten vom menschlichen Körper können durch verschiedene Technologien wie Laser-Triangulation, Strukturlicht-Technologie, Time-of-flight-Technologie, Photogrammmetrie oder Stereoskopie erfasst werden.

Im nachfolgenden Abschnitt werden die für die Orthopädie-Technik (OT) und Orthopädieschuhtechnik (OST) am häufigsten verwendeten Technologien kurz beschrieben.

Laser-Triangulation

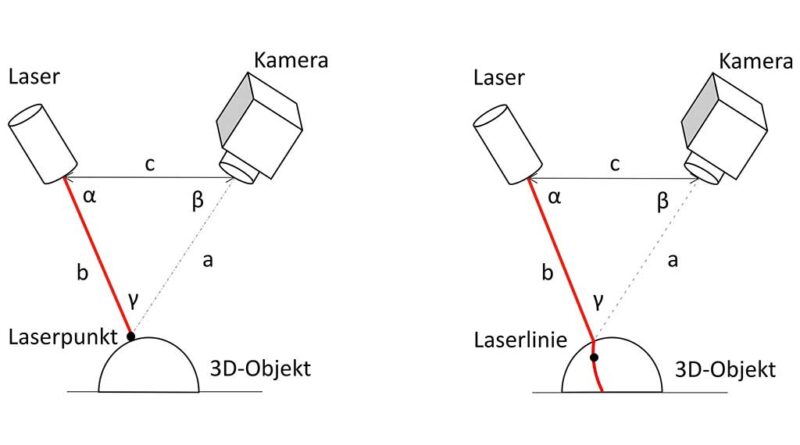

Insbesondere bei stationären Scannern im Bereich der OT/OST kommen Laserscanner zum Einsatz. Der Scanner besteht aus einem Laser, der einen Lichtpunkt oder eine Lichtlinie auf das zu erfassende Objekt projiziert, und einer Kamera, welche die reflektierte Lichtlinie (Lichtpunkt) erfasst (Abb. 1). Da sowohl der Abstand als auch der Winkel zwischen Laserquelle und Kamera bekannt sind, kann mittels Triangulation (Dreiecksberechnung) die Position des Punktes auf der Oberfläche des Objektes bestimmt werden. Eine Laserlinie wird auf das Objekt projiziert, die Software extrahiert aus dem aufgenommenen Bild die Laserlinie und bestimmt anschließend für jedes X‑Y-Koordinatenpaar die jeweilige Z‑Koordinate (Tiefe) über die Triangulation. Diese Linie aus Punkten repräsentiert dann die Oberflächenlinie des Objektes. Damit der Laser das gesamte Objekt erfassen kann, muss entweder das Objekt bewegt und um 360° gedreht werden, oder der Laser bewegt sich entlang des Objektes, wie beispielsweise bei dem Vollfußscanner der Firma elinvision.

Strukturlicht-Technologie

Auch diese Technologie beruht auf der Triangulation. Anstelle eines einzelnen Laserstrahls oder Laserpunktes wird durch die Infrarot-Lichtquelle ein Punktmuster erzeugt und auf das Objekt projiziert. Ein oder zwei Kameras nehmen dieses Punktmuster auf und anhand der Verzerrung des Musters kann dann auf die Tiefe des Objektes geschlossen werden. Auch hier wird über den bekannten Abstand und Winkel der Kamera zum Projektor die Oberfläche des Objektes bestimmt. Diese Technologie benutzen z. B. die Kinect 360 und der Artec Eva.

Time of flight

Die Time-of-flight-Methode nutzt ebenfalls einen Laser, allerdings wird hier die Zeit gemessen, die ein Laserstrahl benötigt, um vom Objekt reflektiert und wieder erfasst zu werden. Gebündeltes Licht wird in kurzen Impulsen ausgesendet, trifft auf das zu scannende Objekt und wird reflektiert. Der Empfänger detektiert diese Reflektion. Durch die Laufzeit, die das Licht bis zum Objekt und wieder zurück braucht, wird der absolute Abstand bestimmt. Aus den Informationen kann ein dreidimensionales Abbild des Objektes erstellt werden. Die Time-of-flight-Methode kommt z. B. beim LiDAR-Sensor im iPad Pro 11 und 12 und in den Pro-Versionen des iPhones 12 bis 14 zum Einsatz.

Häufig werden die hier dargestellten Scanner um eine RGB-Kamera (optische Kamera) ergänzt, über die ein Farbbild des Objektes aufgenommen wird. Diese Texturinformationen können dann auf das 3D-Bild übertragen werden.

Photogrammmetrie

Die Photogrammmetrie ist ein passives und berührungsloses 3D-Scanverfahren, da keine aktive Lichtquelle zum Einsatz kommt. Es werden viele Bilder aus unterschiedlichen Perspektiven vom Objekt aufgenommen und anschließend über eine aufwendige Bildverarbeitung zusammengesetzt. Spezielle Softwareanwendungen setzen die einzelnen Bilder anhand von gut bestimmbaren Markern bzw. definierbaren Ausschnitten zusammen. Die Marker werden in den anderen Bildern gesucht und so positioniert, dass diese übereinanderliegen. Sowohl die Position der Kamera für das jeweilige Bild wird bestimmt als auch ein 3D-Bild des Objektes erzeugt.

Stereoskopie

Die Stereoskopie ist ebenfalls ein passives, berührungsloses 3D-Scanverfahren. Zwei Kameras werden in einem bekannten Abstand und Winkel zueinander positioniert. Beide Kameras nehmen ein Bild des Objektes auf. Durch die Detektion von bestimmten Bildpunkten kann dann ebenfalls über Triangulation ein dreidimensionales Bild erstellt werden. Häufig werden solche Systeme noch durch Infrarot-Projektoren ergänzt, die es ermöglichen, insbesondere bei Gegenständen ohne Textur bestimmte Bereiche in den zwei Bildern schneller zu detektieren und daraus die Tiefe zu bestimmen. Diese Technologie wird z. B. vom Intel RealSense 435D genutzt.

Am Ende jedes Scanprozesses wird unabhängig von der Scantechnologie stets eine Datei erstellt, welche das Objekt als digitales dreidimensionales Modell darstellt. Das gängigste Format hierfür ist das STL-Format. Darin wird das 3D-Objekt durch Punkte auf der Oberfläche beschrieben, welche zu Dreiecken zusammengesetzt werden und dadurch sogenannte Dreiecksfacetten bilden. STL-Formate können jedoch nur die Form und keine Textureigenschaften (z. B. Farbe) abbilden. Sollen auch diese erfasst werden, bietet es sich an, das Format OBJ zu wählen, bei dem neben den 3D-Strukturen auch bei jeder Facette Bild- bzw. Materialinformationen gespeichert werden1.

Neben dem STL- und OBJ-Format gibt es noch eine Vielzahl von weiteren 3D-Formaten am Markt. Der Dateityp hat für den Anwender der Branche jedoch kaum Auswirkungen. Relevant wird dies nur bei bestimmten sogenannten geschlossenen Systemen, bei denen die Unternehmen eigene geschützte 3D-Formate nutzen. Es ist dann schwieriger, die Daten außerhalb des geschlossenen Systems zu verwenden. Dies geht in den meisten Fällen dann nur nach vorheriger Bezahlung und damit dem Erwerb der einzelnen Dateien.

Auswahlkriterien

Für die Auswahl eines geeigneten Scanners ist es wichtig, dass man die gewünschten Anwendungsfälle genauestens kennt, um vor diesem Hintergrund die Vor- und Nachteile der Scannertechnologien bewerten zu können. Bei Anwendungsfällen, die eine hohe Detailtreue benötigen, müssen dementsprechend hochauflösende Scannersysteme wie z. B. der EVA-Scanner von Artec eingesetzt werden. Ist für den Anwendungsfall keine millimetergenaue Auflösung notwendig (z. B. in der Sitzschalenfertigung), kann auch ein niedriger auflösendes Scansystem wie der iSense-Scanner für das iPad eingesetzt werden2. Anthropometrische Daten wie Fußlänge und ‑breite usw. können mit 3D-Scannern im Vergleich zum Messschieber, Blauabdruck oder 2D-Scan mit einer höheren Genauigkeit und Zuverlässigkeit erfasst werden3.

Rogati et al. (2019) konnten in ihrer Studie zeigen, dass der Kinect-Scanner (Strukturlicht-Technologie) eine kostengünstige Alternative zum Laserscanner (i‑Qube) ist. Die Abweichungen (RMSE) zwischen den beiden Systemen lagen bei der Erfassung der gesamten Fußfläche im Mittel bei ca. 3 mm und im Bereich der Längswölbung bei ca. 1,5 mm4.

Die Tabelle 1 stellt die vorgestellten Technologien mit ihren Vor- und Nachteilen sowie Angaben der Genauigkeit dar. Die Angaben können je nach Hersteller variieren und sind zudem stark abhängig vom Abstand des Scanners zum Objekt. Sie dienen nur einem generellen Überblick.

Bei der Auswahl des Scanners sollten daher die praktische Anwendung und das Erfüllen der technischen Anforderungen, wie z. B. die notwendige Genauigkeit, den Hauptentscheidungsgrund darstellen. Zusätzlich sollten folgende Fragen (Kriterien) mit in den Entscheidungsprozess einfließen:

– Was soll anhand des Scans gefertigt werden (Versorgungsart)?

– Wo wird größtenteils gescannt (Einsatzbereich, Scanumgebung)?

– Was wird gescannt (Scanobjekt)?

– Wie hoch ist die Nachbearbeitung (Artefakte)?

– Welche Mittel für Investitionen stehen zur Verfügung (Kosten)?

| Technologie | Vorteile | Nachteile | Genauigkeit |

|---|---|---|---|

| Lasertriangulation | wenig empfindlich gegenüber Umgebungslicht, hohe Genauigkeit, schneller und einfacher Scanvorgang | teilweise Rauschen, rotes oder oranges Licht kann stören, häufig stationär; nicht handgeführt | 1 mm UPod5, 1 mm USol6, 0,5 mm Yeti7, 0,5 mm i‑Qube E5008, 0,5 mm Tiger9 |

| Time of flight | robust gegenüber Umgebungslicht (außer zu großer Helligkeit) | häufig Artefakte, mehr Rauschen, geringere Genauigkeit, häufig noch zusätzliche Nachbearbeitung der Scans notwendig | 1 cm LiDAR iPhone 12 Pro10 |

| Strukturlicht | wenig Rauschen, hohe Genauigkeit, schneller Scanvorgang, häufig als mobile Lösung nutzbar, handgeführt, unempfindlicher bei Bewegungen | anfällig für Umgebungslicht, insbesondere Tageslicht, benötigt gute Führung des Scanners (insbesondere bei Handführung), Genauigkeit stark abhängig von Abstand zum Objekt | 0,1 mm Artec Eva + Eva Light11, 0,5 mm M4D12, 0,05 mm EinScanH13, 0,5 mm Structure Pro, 0,5 mm Creaform HCP14 |

| Photogrammmetrie | keine spezielle Hardware notwendig, günstig | benötigt leistungsstarke Hardware, Genauigkeit stark abhängig von Textur und Oberfläche des Objektes, Messaufwand hoch | abhängig von verwendeter Kamera |

| Stereoskopie | häufig als mobile Lösung nutzbar, handgeführt | abhängig von Lichtverhältnissen, nicht geeignet bei Objekten mit wenig Struktur | IFab Easy Scan/Intel RealSense 345D keine Angaben |

Tab. 1 Vor- und Nachteile sowie Angabe der Genauigkeit der verschiedenen Sensortechnologien5 6 7.

Übersicht Digitale Formerfassung mit Hilfe verschiedener 3D-Scanner

Handscanner

Klassische Handscanner

Der Handscanner war einer der ersten Scannertypen, welcher auch in der Orthopädie zum Einsatz gekommen ist. Die gängigen Modelle erzeugen bei ausreichender Übung gute bis sehr gute Scanergebnisse. Hierbei sind vor allem der Scanabstand und die korrekte Führung des Scanners entscheidend, um das gesamte zu scannende Objekt zu erfassen. Handscanner werden um den Fuß des Patienten bewegt und erfassen die Oberfläche des Objektes. Man kann sich den Vorgang wie die Montage eines Panoramabildes aus Einzelbildern einer Fotosequenz vorstellen. Das Ergebnis wird gut, wenn man es schafft, die Fotos passend aneinander auszurichten. Fehlt ein Bild oder hat man beim Fotografieren stark gewackelt, wird das Ergebnis ungenau. Beim Scannen spricht man von einem fehlerhaften Tracking8. Nicht immer wird dabei ein Livebild dargestellt, gegebenenfalls kann erst am Ende des Vorgangs die Güte des Scans festgestellt werden. Der Scanvorgang selber bedarf einer gewissen Übung, damit auch alle Bereiche des Objektes erfasst werden. Handscanner sind aufgrund ihrer geringen Größe sehr gut mobil einsetzbar. Zum Scannen selber ist ausreichend Freiraum notwendig, um das zu scannende Objekt zu erfassen. Zur Vermeidung von Artefakten ist auf die Scanumgebung zu achten. Beim Scannen ist die Position des Fußes bzw. Beines relevant. Der direkte Scan der gesamten Gliedmaße ist nur frei hängend oder in einer Scanschiene (Abb. 2) möglich. Alternativ ist ein zweiteiliger Scan von Fußrücken und Fußsohle bzw. Trittschaum durchführbar, mit der Herausforderung des Zusammensetzens der zwei einzelnen Scans (s. Scannachbearbeitung). Vorteilhaft ist, dass die Handscanner zum Erfassen aller Körperteile geeignet sind. Beispielhaft sei der Handscanner „EinStar-Shining 3D“ (Abb. 3) genannt, welcher mit strukturiertem Licht auf Infrarotbasis arbeitet und mit unter 900 Euro verhältnismäßig günstig ist. Die großen preislichen Unterschiede zwischen den Angeboten, sind u. a. in den unterschiedlichen genutzten Scantechnologien und Genauigkeiten begründet. Die Scandaten sind für alle Versorgungsarten verwendbar.

iPad- und Smartphonescan

Der Structure Sensor in Verbindung mit einem iPad ist eine weitere Möglichkeit für einen Handscanner. Der Scansensor wird auf das iPad aufgesetzt (Abb. 4) und arbeitet dabei nach dem Prinzip des strukturierten Lichts. Scanner und iPad bilden hier eine kompakte Einheit. Die Rahmenbedingungen entsprechen denen der klassischen Handscanner.

Inzwischen beinhalten auch ausgewählten Smartphone-Modelle einen 3D-Scanner, z. B. nutzt das IPhone 12 pro einen LIDAR-Scanner. Dieser arbeitet mit der Time-of-flight-Technologie. Auch hier hat man den Vorteil eines kompakten Scanners, der bisher aber deutlich geringere Genauigkeiten aufweist.

Nicht handgeführte Scanner

Plantarer 3D-Scanner

Ein plantarer 3D-Scanner erfasst mit Hilfe der Laser-Triangulation nur die plantare Fläche des Fußes. Die Höhe des Scans ist hierbei begrenzt und die dorsale Seite des Fußes wird nicht erfasst. Der Fuß steht wie bei einem 2D-Scanner auf einer Glasplatte. Durch die genutzte Laser-Triangulation wird der gesamte Fuß in unter 10 Sekunden erfasst und das 3D-Bild erstellt. Der Fuß wird von der Ferse zur Zehe oder in umgekehrter Richtung erfasst. Bei der jeweils zweiten Scanfahrt wird ein Bild aufgenommen. Ein Scan ist vorrangig halb oder vollbelastet möglich, theoretisch aber auch unbelastet durchführbar. Die Kontaktpunkte mit der Glasfläche sind plan und insbesondere Ferse und Ballen sollten in der Nachbearbeitung der Anatomie des Fußes angepasst werden. Zudem können Trittschäume eingescannt werden. Diese Art von Scanner wird hauptsächlich für Einlagen genutzt.

Vollfußscanner

Ein Vollfußscanner stellt die einfachste Variante dar, einen kompletten Fußscan zu erhalten und bedarf der geringsten Übung. Der Fuß befindet sich dabei in einem Scanraum und steht auf einer Glasplatte. Hierdurch ist der Scanbereich begrenzt und unempfindlicher gegenüber Umwelteinflüssen. Durch das statische Verharren des Fußes im Scanner entstehen quasi keine Scanlücken und es werden in der Regel keine Artefakte miterfasst. All dies führt zu einer deutlich geringeren Nachbearbeitung. Zudem ist eine der Versorgungsstellung ähnliche Positionierung möglich. Der Scanvorgang ist dabei zeitlich deutlich kürzer als beim Handscanner. Die Höhe des Scans ist durch die Höhe des Scanners begrenzt. Abbildung 5 zeigt ein Beispiel eines solchen Scanners von der Firma Go-tec. Die Scandaten können für die Herstellung von Einlagen, Maßschuhen und Knöchelorthesen genutzt werden.

Für die nicht handgeführten Scanner gilt, dass sie aufgrund ihrer Abmaße vorrangig für den stationären Einsatz genutzt werden. Theoretisch sind sie transportabel und können mobil eingesetzt werden. Preislich liegen diese oberhalb der günstigeren Handscannermodelle.

Körperscanner

Bei einem Teil- oder Ganzkörperscanner umfährt meist die Scaneinheit den Patienten, um den gesamten Scanbereich zu erfassen. Diese Art Scanner arbeiten ebenfalls mit strukturiertem Licht. Durch die definierte Position der Person können die Körpermaße innerhalb des Scanbereichs an definierten Höhen automatisch bestimmt werden. Beim Scan wird die plantare Fußfläche nicht in 3D erfasst. Daher wird für die individuelle Konstruktion im Fußbereich ein zusätzlicher 3D-Scan der Fußsohle bzw. eines Trittschaums benötigt. Das anschließende Zusammensetzen der Einzelmodelle kann in einer Drittsoftware oder als Dienstleistung im Rahmen einer Auftragsfertigung erfolgen. Beispiele für Teil- bzw. Ganzkörperscanner sind der Bodytronic 400 und 410 von Bauerfeind (Abb. 6). Das erstellte 3D-Modell und die gewonnen Maße können je nach Scannermodell in der Kompressionsstrumpf‑, Bandagen- und Orthesenversorgung eingesetzt werden.

Scanhandschuh

Derzeit ist es unabhängig von der Scantechnologie kaum möglich, einen korrigierten Scan durchzuführen. Nutzt man ähnlich wie beim Gipsen die Hand zur Korrektur, wird diese als Struktur beim Scan miterfasst und verdeckt die darunterliegenden Strukturen. Um dieses Problem zu umgehen, wird derzeit von einem internationalen Forschungsteam an der Entwicklung eines „Scanhandschuhs“ gearbeitet. Dieser Scanhandschuh ist mit Positionssensoren und Drucksensoren ausgestattet und erfasst die Oberfläche des Objektes durch Abtasten. Über die Sensoren ist es zusätzlich möglich, Temperatur- und Feuchtigkeitsdaten zu erfassen. Über die Drucksensoren kann der aufgebrachte Druck gemessen werden, um somit die Stärke der Korrektur messbar zu machen. Eine erste Veröffentlichung hat gezeigt, dass der Fuß in einer korrigierten Position erfasst werden kann. Die bisherige Genauigkeit ist allerdings noch nicht vergleichbar mit herkömmlichen Scantechnologien. Eine Markteinführung ist für Ende 2023 geplant. Diese Art der Abformtechnik kommt dem klassischen Maßnehmen sehr nah und kann zusätzlich das Erlernen der Abformtechniken unterstützen, in dem der aufgebrachte Druck sichtbar gemacht werden kann 9.

Scanprozess

Für einen guten Scan ist ein optimaler Scanvorgang wichtig. Um hierbei möglichst effektiv zu sein, müssen im Scanprozess u. a. nachfolgende Aspekte beachtet werden.

Kalibrierung

Abhängig davon, welcher Scanner genutzt wird, ist vor dem Scanvorgang eine Kalibrierung notwendig. Dies funktioniert bei einem Vollfußscanner automatisch, muss beim Scannen mit dem iPad jedoch vom Nutzer durchgeführt werden.

Scanumgebung

Eine optimale Ausleuchtung ist wichtig und ein eher diffuses Licht empfehlenswert, besonders bei der Verwendung eines Strukturlicht-Verfahrens. Bei der Erfassung von RGB-Daten (Farbe) muss die Scanumgebung ebenfalls hell genug sein. Es sollte keinen Schattenwurf und keine Reflektionen geben, der Untergrund einfarbig sein und im Kontrast zur Farbe des gescannten Objektes stehen.

Besonders bei handgeführten oder mobilen Scannern muss auf eine dauerhaft ausreichende Bewegungsfreiheit geachtet werden, damit das zu scannende Objekt vollständig erfasst werden kann. Zusätzlich sollte der direkte Scanbereich frei von Störungen wie Tischbeinen, Stühlen oder nicht zu scannenden Körperteilen sein, da diese zu Artefakten führen, die in der Nachbearbeitung meist aufwendig entfernt werden müssen.

Scanvorgang

Unabhängig davon, mit welchem System gearbeitet wird, ist ein gleichmäßiger Scanvorgang entscheidend. So muss der Scanabstand bei einem handgeführten System möglichst gleich gehalten werden bzw. nur wie von der Scansoftware gefordert verändert werden, damit Ungenauigkeiten minimiert werden.

Die Ausrichtung und Positionierung der zu scannenden Gliedmaße soll der angestrebten Versorgungsstellung nahekommen. Hier zeigt sich ein entscheidender Nachteil des 3D-Scans. Bei den meisten Scans sind Korrekturmöglichkeiten nur schwer möglich 10. Weichteilverschiebungen und Korrekturmaßnahmen können mit einem Gipsabdruck immer noch besser erarbeitet und abgeleitet werden11 12. Die Zukunft muss zeigen, ob diese Eigenschaften über weitere Technologie(n) abgebildet werden können13. Eine Chance stellt hier der oben beschrieben Scanhandschuh dar. Die heute schon zur Verfügung stehenden Korrekturmöglichkeiten, wie z. B. eine Scanschiene, können genutzt werden.

Die Markierung prominenter Stellen kann die Güte des Scans und gerade die weitere Nutzbarkeit positiv beeinflussen. Messpunkte für z. B. Umfangmaße können leicht bestimmt werden und diese Markierungen, welche im Scan ebenfalls abgebildet sind, für die anschließende Korrektur des Scans hilfreich sein14.

Generell gilt: Ist der Scan bei der Überprüfung nicht optimal, sollte der Scanvorgang wiederholt werden. Es ist entscheidend, dass der Scan keine Löcher hat, dass das gesamte zu scannende Objekt also lückenlos abgebildet ist. Bei allen Scannern am Markt erzeugt der Scanvorgang selbst keine weiteren Kosten. Erst im weiteren Bearbeitungsprozess können je nach Anbieter Kosten entstehen.

Die hier aufgeführten Punkte sind für das erfolgreiche Scannen ohne Frage sehr relevant, die Liste jedoch keineswegs vollständig. „Möchte man es etwas pathetisch ausdrücken, könnte man sagen, 3D-Scannen ist eine Kunst, genau wie das Gipsen oder das Vermessen mit dem Maßband und Fehler bei diesem wichtigen Arbeitsschritt sind nur mit großem Aufwand wieder zu korrigieren. Wer aber das Scannen beherrscht, wird mit erstaunlicher Fertigungsgeschwindigkeiten und einer bisher unvorstellbaren Passform belohnt.“15

Praxisexkurs

In diesem Zusammenhang drängt sich die auch in der klassischen Versorgung relevante Fragestellung auf, unter welchem Belastungszustand ein Scan erfolgen sollte. Gemäß ISO 7250 soll für die Erfassung von anthropometrischen Daten im Bereich des Fußes die Messung im Stehen mit 50 % Gewicht auf jedem Fuß durchgeführt werden16. Es gibt allerdings keine Evidenz, welches Level das Beste ist, um Schuhe oder Einlagen anhand der Daten zu gestalten17. Wenn der Fuß belastet wird, kommt es zu einigen anthropometrischen Änderungen am Fuß. Die Unterschiede in der Länge und Breite des Fußes sind größer zwischen unbelasteten und teilbelasteten Scans (50 %) als zwischen teil- und vollbelasteten. Ein erhöhtes Gewicht auf den Füßen erhöht die Kontaktfläche, Fußlänge, Fußbreite, Fersenbreite und verringert die gemittelte Höhe, Längsgewölbehöhe und den Längsgewölbewinkel18 19.

In einem praktischen Versuch stellte sich dies wie folgt dar:

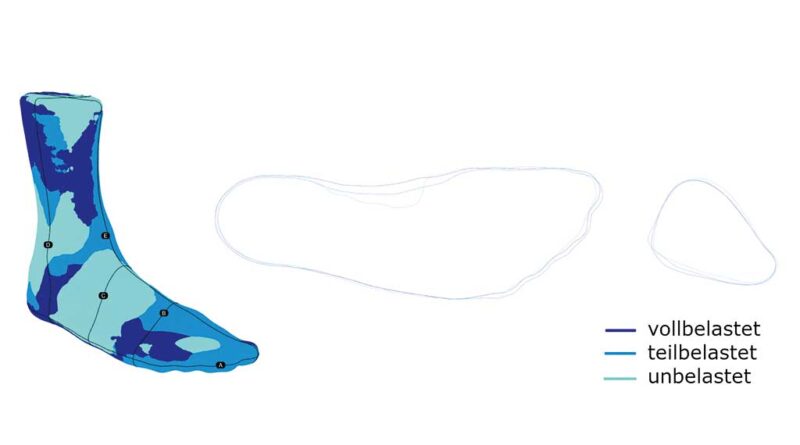

Im Beispiel (Abb. 7) sehen wir einen Fuß mit 300 mm Länge. Nicht belastet wird hellblau, teilbelastet in mittelblau und vollbelastet dunkelblau gefärbt dargestellt. Der Fuß verlängert sich unter Last um ca. 5 mm, das Gewölbe sinkt in der Mitte um ebenfalls 5 mm ab. Die Last auf die Fußsohle verdrängt die Polster unter der Fußsohle in den Außenbereich des Fußes und erzeugt hier eine stärkere Krümmung, die in einer abgeflachten Sohle mündet. Die Bilder und Schnitte der unterschiedlichen Lastzustände des gesunden Fußes zeigen eine relativ geringe Abweichung bei verschiedenen Belastungen. Die entstehenden Geometrieveränderungen durch Belastungen sind wenig überraschend und quantifizierbar. Mit etwas Übung sollte ein unbelasteter Fuß somit digital belastet werden können und umgekehrt20.

Scannachbearbeitung

Nach dem Scan und vor der eigentlichen Konstruktion im CAD-Programm bedarf es häufig eines oder mehrerer Zwischenschritte. Fehler im Scan können dadurch behoben oder gegebenenfalls zwei Scans zusammengesetzt werden. Auch sind nachträgliche Korrekturen hinsichtlich der Stellung oder anatomischer Formen (z. B. Fersenwölbung) möglich.

Scanreparatur

Die Nachbearbeitung eines Scans kann entweder in der bevorzugten CAD-Software oder z. B. mit dem freiverfügbaren Programm „Meshmixer“ erfolgen. Die Nachbearbeitung besteht häufig aus einer Glättung, also der Reduzierung der Auflösung und Reparatur eines nicht optimalen „Meshes“ (Netz). Es ist aus praktischer Sicht nicht nötig, genauer zu arbeiten als in der analogen Fertigung. Erfahrungsgemäß reicht für die Belange der Branche eine Auflösung von 1 mm Toleranz. Die geringere Auflösung ist wegen der glatteren Oberflächen und der geringeren Dateigröße für die weitere Bearbeitung sogar sinnvoll.

Zusammensetzen zweier Scans

Aus zwei Scans eine Datei zu erstellen, bedarf einiger Übung bzw. idealerweise der Unterstützung durch Software. Häufig wird das 3D-Objekt als Mesh dargestellt. Für ein perfektes, ein sogenanntes „Dense Mesh“ müssen alle Knotenpunkte des einen „Netzes“ mit dem jeweiligen Knotenpunkt des anderen „Netzes“ verbunden werden. Dafür müssen die Abstände und die Orientierung der Scans zueinander perfekt sein. Nur so lassen sich maßhaltige Ergebnisse erzielen. Die resultierenden Übergänge müssen idealerweise glatt und kongruent (in allen Punkten übereinstimmend) sein. Ist dies nicht der Fall, lassen sich zwei Scans nur schlecht oder gar nicht zusammenführen. Unabhängig davon, ob man zwei Gipshälften oder einen Trittschaum und einen Fuß zusammenfügen möchte, ist dies nur mit großem Aufwand sowie oft nur mit durchschnittlichen Ergebnissen möglich. Aus ökonomischer Sicht könnte es dann Sinn ergeben, sich einer Scannersoftware wie z. B. der von TechMed3D aus Canada zu bedienen, die das Zusammensetzen zweier Scans automatisch vornimmt, auch wenn die Kosten pro Scan bei aktuell bei circa 3,75 Euro liegen.

Korrekturen

In allen relevanten CAD-Programmen sind Nachbearbeitungen anhand der anatomischen Achsen möglich und können durch die oben beschriebenen gesetzten markanten Punkte erleichtert werden. Dabei handelt es sich in den meisten Fällen jedoch um starre Achsen, die insbesondere nicht immer der Physiologie des Fußes entsprechen. Gerade die Weichteilsituation ist nur schwer zu erfassen. Korrekturmöglichkeiten müssen bei dem Maßnehmprozess bereits erfasst und dokumentiert werden, um diese für eine zielführende Korrektur in der Software nutzen zu können.

Praxistests

Nur wenige Studien befassen sich mit der 3D-Scan unterstützen Versorgung. Für die Konstruktion von Einlagen weisen 3D-Scanner eine vergleichbare Genauigkeit und Wiederholbarkeit auf, wie traditionelle Verfahren21. Vergleicht man Einlagen, die nach verschiedenen Maßnehmen-Verfahren hergestellt wurden, so sind deutliche Unterschiede erkennbar22. Es wurden folgende Methoden miteinander verglichen: Gipsabdruck, Trittschaum und 3D-Scan. Dabei wurde auch die Reproduzierbarkeit insbesondere zwischen „Handwerkern“ verglichen. Innerhalb der Studie konnte allerdings nicht festgestellt werden, welches Verfahren am geeignetsten ist, da keines der eingesetzten Verfahren eine exzellente Reproduzierbarkeit insbesondere zwischen den Handwerkern aufwies.

Fazit

Die Nutzung des 3D-Scans nur um der Nutzung wegen, ist nicht sinnvoll. Soll eine Einlagenversorgung beispielsweise mittels eines individuell angepassten Einlagerohling erfolgen, bietet der 3D-Scanner häufig keinen Mehrwert. Hier können genauso gut 2D-Scans, eine Pedobarographie oder ein Blauabdruck eingesetzt werden. Gleiches gilt für das digitale Pendant zum Einlagenrohling, die CAD-Bibliothekseinlage.

Grundsätzlich können Scandaten genutzt werden, um viele Bereiche der Orthopädie-Technik bzw. Orthopädie-Schuhtechnik abzudecken. Möglich ist der Einsatz beispielsweise im Einlagen- und Bettungsbau, für die Erstellung von Leisten und Probeschuhen für den Maßschuhbau, aber auch in der Konstruktion von Orthesen und Lagerungsschienen. Mit den handgeführten und Ganzkörperscannern können zusätzlich Daten für die Versorgung anderer Körperteile generiert werden. Gewonnene Maße und Informationen aus dem Scanprozess sind nutzbar für die Dokumentation oder zur Bestellung weiterer Versorgungprodukte, wie z. B. Bandagen oder Kompressionsbekleidung.

Für die konkrete Auswahl eines Systems sind die genannten Kriterien Versorgungsart, Einsatzbereich, Scanumgebung, Scanobjekt, Nachbearbeitung, Genauigkeit und Kosten entscheidend.

Danksagung

Dieser Artikel ist in Zusammenarbeit mit Partnern des KomZet O.S.T. entstanden, besonderer Dank gilt dabei Herrn OSM Martin Jaeger. Der Standort Siebenlehn des KomZet O.S.T. steht für eventuelle Fragen und Anliegen zum Thema jederzeit zur Verfügung.

Förderung

Das KomZet O.S.T. wird aus Mitteln des Landes Hessen, des Landes Sachsen, des Landes Niedersachsen sowie durch die Bundesrepublik Deutschland mit Mitteln des Bundesministeriums für Wirtschaft und Energie gefördert.

Für die Autoren:

Frederic Großmann

Projektmanager

KomZet O.S.T. Standort Siebenlehn / Meisterschule-Siebenlehn

Liebichstraße 4

09603 Großschirma

grossmann.komzet@meisterschule-siebenlehn.de

Hinweise

Das KomZet O.S.T. wird aus Mitteln des Landes Hessen, des Landes Sachsen, des Landes Niedersachsen sowie durch die Bundesrepublik Deutschland mit Mitteln des Bundesministeriums für Wirtschaft und Energie gefördert.

Der zweite Teil dieses Beitrags erschien in der Ausgabe 05/2023: Der digitale Fertigungsprozess in der Fuß- und Beinversorgung Teil 2: 3D-Druck in der Fuß- und Beinversorgung. Orthopädie Technik, 2023; 74 (5): 38–45

Begutachteter Beitrag/reviewed paper

Großmann F, Kerkhoff A. Der digitale Versorgungsprozess für die unteren Extremitäten Teil 1: 3D-Scannen – Technische Möglichkeiten und praktische Umsetzung. Orthopädie Technik, 2023; 74 (4): 36–43

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 14. Februar 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Ein engagierter Leistungssportler mit Hemiparese und der Einsatz sensomotorischer Fußorthesen (SMFO) — 12. Februar 2026

- Lukas M. Das 3D-Scanner-Praxisbuch: Grundlagen, Nachbau, Nachbearbeitung. Heidelberg: dpunkt 2020

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie-Technik, 2020; 71 (2): 34–41

- Lee Y‑C, Lin G, Wang M‑JJ. Comparing 3D foot scanning with conventional measurement methods. Journal of Foot and Ankle Research, 2014; 7 (1): 44

- Rogati G, Leardini A, Ortolani M, Caravaggi P. Validation of a novel Kinect-based device for 3D scanning of the foot plantar surface in weight-bearing. Journal of Foot and Ankle Research, 2019; 12 (1): 46

- Jäger MC, Eberhardt J, Cunningham DW. Experimental analysis of commercial optical methods for foot measurement. Sensors, 2022; 22 (14): 5438

- 3D Systems. 3D-Sanner. Ein Leitfaden durch die 3D-Scanner-Technologie. https://de.3dsystems.com/3d-Scanner/Scanner-Guide (Zugriff am 12.12.2022)

- Scoobe3D. Die besten 3D Scanner Technologien und ihre Vor und Nachteile. https://www.scoobe3d.com/3d-scanner-technologien-vor-und-nachteile/ (Zugriff am 13.12.2022)

- Experteninterview Henning Seide (Nachweis auf Anfrage)

- Cazacu E, Grinten C van der, Bax J, Baeten G, Holtkamp F, Lee C. A Position Sensing Glove to Aid Ankle-Foot Orthosis Diagnosis and Treatment. Sensors 2021; 21 (19): 6631

- Kempf, T, Metzger, H. Welchen Stellenwert hat digitale Fertigung im Werkstattalltag? Orthopädie Technik, 2022; 73 (5): 48–55

- Telfer S, Woodburn J. The use of 3D surface scanning for the measurement and assessment of the human foot. Journal of Foot and Ankle Research, 2010; 3 (1): 19

- Pröbsting, J, Schmück, H, Günther, N. Anwendung digitaler Arbeitstechniken in der individuellen Hilfsmittelversorgung. Orthopädie Technik 2019; 70(4): 24–28

- Köster, A. Möglichkeiten der digitalen Prozesskette in der Orthopädie-Technik. Orthopädie Technik 2018; 69(5): 58–66.

- Lee Y‑C, Lin G, Wang M‑JJ. Comparing 3D foot scanning with conventional measurement methods. Journal of Foot and Ankle Research, 2014; 7 (1): 44

- Experteninterview Martin Jaeger. (Nachweis auf Anfrage)

- DIN e. V. (Hg.). DIN ISO 7250–1:2017–08, Wesentliche Maße des menschlichen Körpers für die technische Gestaltung – Teil 1: Körpermaßdefinitionen und ‑messpunkte. Berlin: Beuth 2017

- Telfer S, Woodburn J. The use of 3D surface scanning for the measurement and assessment of the human foot. Journal of Foot and Ankle Research, 2010; 3 (1): 19

- Telfer S, Woodburn J. The use of 3D surface scanning for the measurement and assessment of the human foot. Journal of Foot and Ankle Research, 2010; 3 (1): 19

- Tsung BYS, Zhang M, Fan YB, Boone DA. Quantitative comparison of plantar foot shapes under different weight-bearing conditions. Journal of Rehabilitation Research & Development, 2003; 40 (6): 517–26

- Experteninterview Henning Seide (Nachweis auf Anfrage)

- Farhan M, Wang JZ, Bray P, Burns J, Cheng TL. Comparison of 3D scanning versus traditional methods of capturing foot and ankle morphology for the fabrication of orthoses: A systematic Review. Journal of Foot and Ankle Research, 2021; 14 (1): 2

- Telfer S, Gibson KS, Hennessy K, Steultjens MP, Woodburn J. Computer-Aided Design of customized foot orthoses: Reproducibility and effect of method used to obtain foot shape. Archives of Physical Medicine and Rehabilitation, 2012; 93 (5): 863–70