Einleitung

Faser-Kunststoff-Verbunde (FKV) mit Endlosfaserverstärkung haben in den letzten Jahrzehnten den Sprung von Hochleistungsanwendungen, z. B. in der Luft- und Raumfahrt, hin zu Einsatzgebieten mit direktem Bezug zum Endanwender vollzogen 1. Allerdings wird das volle Potenzial der Verstärkungsfasern, die bisher meist nur in Form textiler Halbzeuge wie z. B. Gewebe oder Gelege eingesetzt werden, oft nicht vollständig ausgenutzt. Zudem ist der Einsatz dieser Halbzeuge größtenteils mit einem hohen manuellen Herstellungsaufwand und großem Materialverschnitt verbunden. Durch Einsatz des generativen Fertigungsverfahrens „Tailored Fiber Placement“ (TFP) können prozess- und werkstoffspezifische Vorteile für den Prothesen- und Orthesenbau dagegen deutlich besser ausgenutzt werden. Am Leibniz-Institut für Polymerforschung Dresden e. V. (IPF) in Zusammenarbeit mit weiteren Projektpartnern wird das Potenzial des TFP-Verfahrens hinsichtlich anwendungsnaher und neuartiger Prozessketten unter anderem in der Orthopädietechnik weiterentwickelt. Im Zentrum der Bemühungen steht dabei das Ziel, auch kleineren orthopädischen Werkstätten den direkten Zugang zu dieser noch jungen Technologie mit hohem Anwendungspotenzial zu eröffnen.

Das Tailored-Fiber-Placement-Verfahren (TFP-Verfahren)

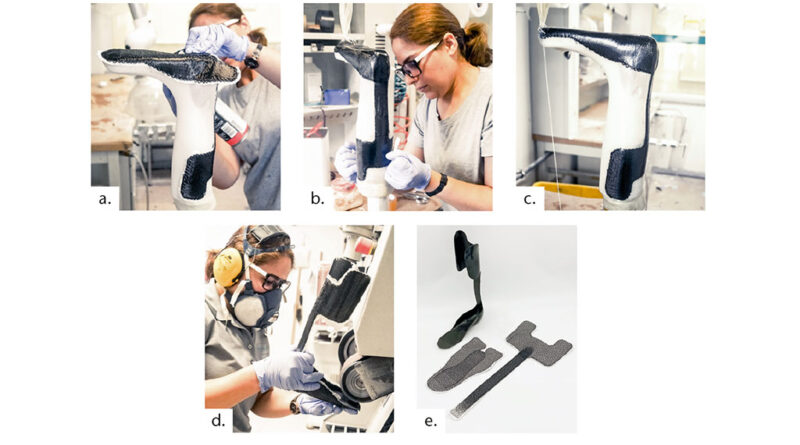

Das Tailored-Fiber-Placement-Verfahren (TFP-Verfahren) wurde Anfang der 1990er Jahre am Leibniz-Institut für Polymerforschung Dresden e. V. als Verfahren zur endkonturnahen und variabelaxialen Ablage von Verstärkungsfaserbündeln (sogenannten Rovings) entwickelt 2. Das Verfahren, das heute zu den generativen Fertigungsverfahren für textile sogenannte Preformen (Vorformlinge) gezählt werden kann, lässt sich nicht nur für Rapid-Prototyping-Anwendungen einsetzen. Für eine Vielzahl anspruchsvoller Leichtbauteile wird es bereits zur Serienproduktion genutzt: Mittels TFP hergestellte FKV-Bauteile finden sich heute bereits in der Luft- und Raumfahrt (bspw. am Fensterrahmen des Airbus A350; Abb. 1a), im Maschinenbau, in der Sport- und Freizeitgüterindustrie (Prototyp „Leichtbaubogen rec° 16“; Abb. 1b) sowie im Möbelbau (Prototyp „Leichtbauhocker L1“; Abb. 1c).

Ein zentraler Vorteil gegenüber dem Einsatz trockener textiler Halbzeuge auf der Basis von Geweben, Gelegen oder daraus hergestellten Prepregs besteht darin, dass die entsprechenden Verstärkungsfasern, z. B. aus Kohlenstoff, präziser wiederholbar bezüglich Lage und Faserorientierung platziert werden können. Verschnittmengen, die typischerweise beim Zuschnitt von Fasermatten anfallen, können dadurch auf ein Minimum reduziert werden. Darüber hinaus ermöglicht eine aktive Fadenführung, dass die Verstärkungsfasern in gekrümmten Bahnen fixiert werden können. Diese sogenannte variabelaxiale Faserablage ermöglicht einerseits die direkte Erzeugung komplexer geometrischer Formen; andererseits können hierdurch die anisotropen (richtungsabhängigen) Werkstoffeigenschaften der einzeln abgelegten Rovings bestmöglich an die mechanischen Beanspruchungen eines FKV-Bauteils angepasst werden. Dadurch lässt sich das Leichtbaupotenzial des Verbundwerkstoffs auf einzigartige Weise ausnutzen 3.

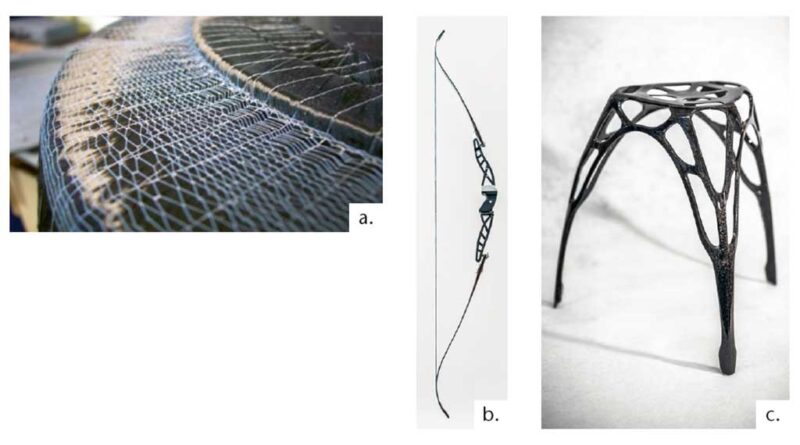

Das TFP-Verfahren selbst basiert auf dem Einsatz modifizierter industrieller Stickautomaten. Durch eine CNC-Steuerung (CNC = Computerized Numerical Control) können komplexe Faserverläufe entlang eines zuvor mittels Computer Aided Design (CAD) definierten Legemusters automatisiert hergestellt werden. Im Gegensatz zu anderen additiven Fertigungsverfahren, etwa dem 3D-Druck mit Endlosfaserverstärkung, können dabei jedoch nahezu beliebige Verstärkungsfaserarten – bspw. aus Glas, Basalt, Kohlenstoff oder Polymeren, trocken oder als thermoplastisches Hybridgarn bzw. duroplastisches Towpreg (vorimprägnierter Roving) – in unterschiedlichen Faserbündelstärken verwendet werden. Die Verstärkungsfasern werden dabei mittels eines dünnen Ober- bzw. Unterfadens im Zickzack-Stich auf einem frei wählbaren Trägermaterial aufgenäht (Abb. 2a u. b). Durch den Einsatz von Nähfäden geringer Stärke wird sichergestellt, dass das abgelegte Fasermaterial nur wenig onduliert und somit eine Reduktion der effektiven mechanischen Kennwerte so niedrig wie möglich gehalten wird. Die textile Bindungsart ermöglicht – ebenfalls im Unterschied zum 3D-Druck mit Endlosfaserverstärkung – ein problemloses Umformen der TFP-Preformen und dadurch die Herstellung anspruchsvoller, räumlich gekrümmter FKV-Bauteile. Diese Eigenschaft in Verbindung mit einer für generative Fertigungsverfahren sehr hohen Produktivität durch den Einsatz von TFP-Legeautomaten mit mehreren Legeköpfen (Abb. 2c) macht es für eine Vielzahl von Leichtbauanwendungen sehr interessant.

Die vorrangig mittels trockenen Fasermaterials hergestellten TFP-Preformen können mit bereits etablierten Vakuuminfusions- bzw. Injektionsverfahren problemlos infiltriert und anschließend sowohl kalt- als auch warmhärtend konsolidiert werden.

Potenzial der TFP-Technologie für orthopädische Anwendungen

In der Orthetik gibt es breit gefächerte Anforderungen an die verwendeten Bauteile, die sich sowohl an den Bedürfnissen des Patienten als auch an den medizinischen Indikationen orientieren. Im Gegensatz zur Anwendung in der Prothetik, wo es häufig um die Erstellung statischer Container oder um die stabile Anbindung modularer Komponenten geht, hat die Orthetik durchaus unterschiedliche Ansprüche an ein und dasselbe Produkt. Denn eine Orthese benötigt zum einen teilelastische Bereiche, die in hoher Lastzyklenzahl teilweise asymmetrisch belastet werden, zum anderen rigide Teilbereiche, die die auftretenden Kräfte aufnehmen und somit muskuläre und strukturelle Instabilitäten kompensieren müssen. In der Regel findet die Herstellung eines orthopädischen Bauteils mittels eines individuellen Gips- oder gefrästen PUR-Schaummodells statt. Dieses kann entweder im händischen Modellverfahren oder mittels CAD generiert werden. Zur Fertigung einer FKV-Orthese stehen dabei verschiedene Verfahren zur Auswahl.

Klassischerweise werden in vielen Bauteilen Kohlenstofffasern aufgrund ihrer hervorragenden mechanischen Eigenschaften in der Orthopädietechnik eingesetzt. Glas- und Polymerfasern, z. B. „Kevlar“ und „Dyneema“, spielen dabei nur eine untergeordnete Rolle, auch wenn einzelne Eigenschaften sich für einen partiellen Einsatz in der technischen Versorgung durchaus empfehlen. Sehr häufig wird die klassische Harzinfiltration der Fasern mittels Schwerkraft oder Vakuumunterstützung angewendet, wobei Trockengelege aus textilen Fasermatten zum Einsatz kommen. Dabei handelt es sich um eine Technologie, die durchgängig in orthopädischen Werkstätten bekannt und üblich ist. In den letzten Jahren hat sich daneben aber auch das Prepreg-Verfahren zunehmend etabliert, mit dem durch vorimprägnierte Fasermatten sehr leichte und hochbelastbare Bauteile mit relativ hohem Faservolumengehalt hergestellt werden können 4.

Gerade in der funktionellen Versorgung der oberen Extremität werden populäre 3D-Druckverfahren wie Multi-Jet Fusion (MJF) oder Selektives Lasersintern (SLS) derzeit häufig eingesetzt. Dabei kann der Vorteil eines durchgehend digitalen Workflows vor allem im Hinblick auf sehr filigrane und auch multifunktionale Bauteile ausgenutzt werden. Bei der Herstellung von Orthesen für die untere Extremität, die in der Regel deutlich größeren Lasten ausgesetzt sind, kommen die eingesetzten 3D-Druck-Kunststoffe allerdings sehr schnell an die Grenzen ihrer mechanischen Belastbarkeit. Im Resultat weisen damit hergestellte Orthesen zu hohe Wandstärken auf, was sich sowohl auf die Patienten-Compliance als auch auf die Bauteilmasse nachteilig auswirkt. Auch mit der Weiterentwicklung der Fused-Deposition-Modeling-Verfahren (FDM-Verfahren) mit endlosfaserverstärkten thermoplastischen Kunststoffen können derzeit noch keine Bauteile mit komplexen, räumlich gekrümmten Geometrien erzeugt werden, die den hohen dynamischen und optischen Ansprüchen der Patienten gerecht werden.

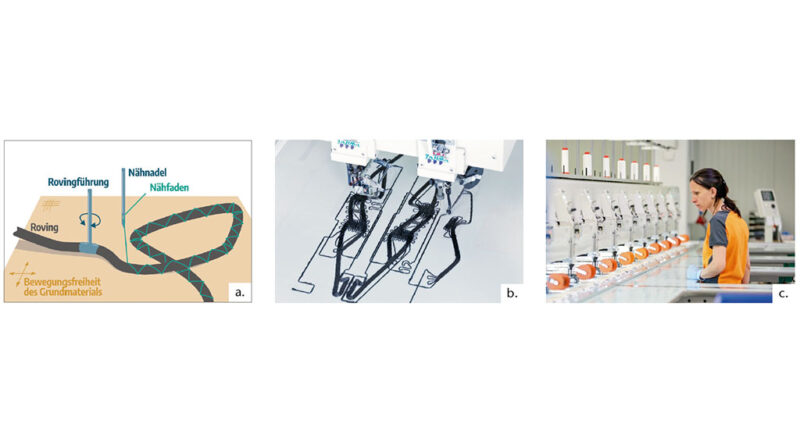

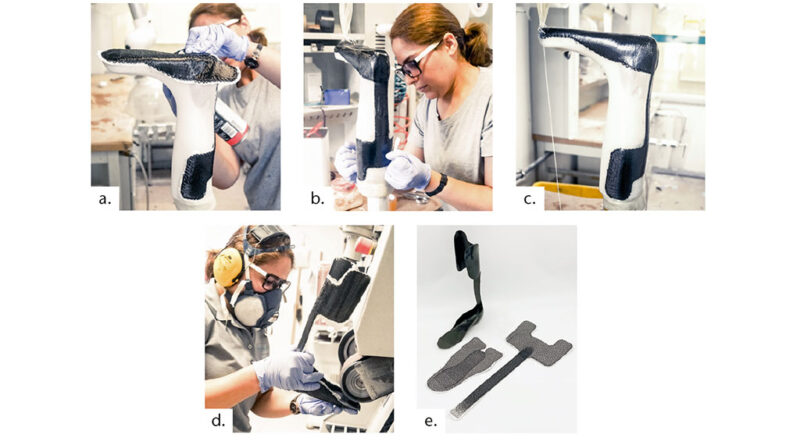

Noch relativ unbekannt sind dagegen die Einsatzmöglichkeiten des Tailored-Fiber-Placement-Verfahrens, das viele Vorteile für die handwerkliche Herstellung orthopädischer Bauteile bietet: Die ideale Faserausrichtung im Bauteil wird bereits bei der TFP-Preformherstellung so voreingestellt, dass bei der Applikation auf dem Infiltrationsmodell nicht mehr darauf geachtet werden muss. Zudem kann der Verschnitt des Verstärkungsfasermaterials durch endkonturnahe Fertigungsmöglichkeiten auf ein Minimum reduziert werden. Auch die nahezu unbegrenzte Lagerfähigkeit einmal hergestellter TFP-Preformen befähigt handwerkliche Unternehmen, den Fertigungsprozess schnell und mit gleichbleibender Qualität durchzuführen. In Abbildung 3 sind die typischen Herstellungsschritte bei der Anwendung einer TFP-Preform für den Orthesenbau dargestellt.

Verfahrensvergleich

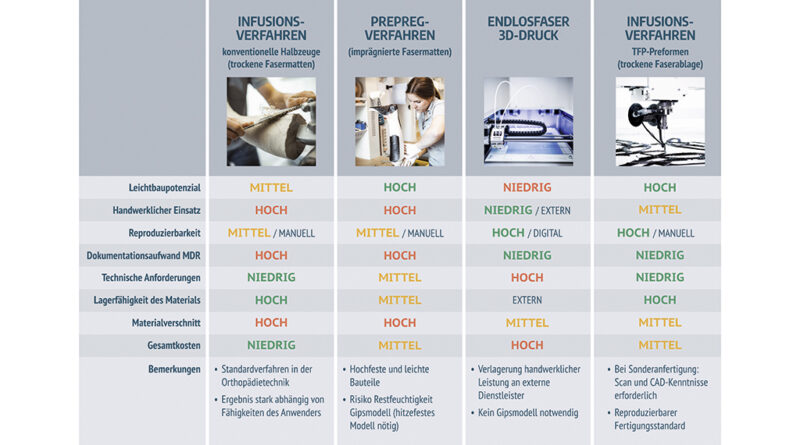

In der in Abbildung 4 gezeigten Gegenüberstellung der zuvor beschriebenen Technologien wird ersichtlich, dass das TFP-Verfahren im Bereich der Fertigung orthopädischer Hilfsmittel viele Vorteile bietet:

- Im Gegensatz zum 3D-Druck verbleibt die eigentliche Fertigung im orthopädischen Fachbetrieb und der gesamte Herstellungsprozess in den Händen des Anwenders. Dabei wird die TFP-Preform als Materialkomponente bestellt und entsprechend mit den etablierten Infiltrationsverfahren (Harzguß) weiterverarbeitet.

- Auch die MDR-konforme (MDR = Medical Device Regulation) Dokumentation wird durch den Einsatz eines digitalen TFP-Legeplans deutlich erleichtert, was den bürokratischen Aufwand reduziert.

- Für die alltägliche Anwendung in der orthopädischen Werkstatt empfehlen sich seriell hergestellte Preformen. Diese können leicht adaptiert und im Zuschnitt ggf. noch auf herkömmliche Weise angepasst werden. Für die Betriebe besteht die Möglichkeit, eigene Legepläne und Schnittmuster digitalisieren zu lassen. Somit werden reproduzierbare Standards generiert, die die Qualität des Endproduktes verbessern und die Ausschussquote reduzieren.

- Zudem erleichtert die einfache Anwendung vorgefertigter Preformen auch wenig erfahrenen Nutzern den Einsatz der Technologie, was besonders hinsichtlich des aktuellen Fachkräftemangels vorteilhaft ist.

In Abbildung 5 sind die Prozessschritte vom digitalisierten Modell bis zur fertigen Orthese mit komplexer Geometrie dargestellt.

Computergestütztes Design von TFP-Bauteilen in der Orthopädietechnik

Eine wesentliche Herausforderung für die Herstellung von TFP-Preformen besteht in der effizienten Erstellung entsprechender Legemuster. Aktuell werden für die Orthopädietechnik in diesem Zusammenhang zwei verschiedene Herangehensweisen verfolgt, die im Folgenden genauer erörtert werden.

Erstellung einfacher TFP-Legemuster

Ist es das Ziel, bisher mittels textiler Halbzeuge hergestellte Orthesen zu substituieren, kann durch den Einsatz des TFP-Verfahrens sowohl der Materialeinsatz als auch der manuelle Aufwand bei Zuschnitt und komplizierten Drapierschritten deutlich reduziert werden. Die Lagendicken und Faserorientierungen können dabei weitestgehend von den bisher eingesetzten Verstärkungsfasertextilien übernommen werden. Durch wiederholtes Übernähen ist es zudem möglich, mehrere Lagen innerhalb einer einzigen TFP-Preform zusammenzufassen. Durch den automatisierten Legeprozess wird gleichzeitig sichergestellt, dass die finale Preform des Bauteils stets einen identischen Lagenaufbau aufweist. Fehler während des händischen Drapierens können somit fast vollständig ausgeschlossen werden.

Die eigentliche Mustererstellung kann dabei durch sogenannte Punch-Programme erfolgen, die auch in der klassischen Sticktechnologie angewendet werden, unter anderem „Pulse“ oder „EPCwin“. Diese Programme stellen eine Kombination aus Anwendungen des Computer Aided Design (CAD) und des Computer Aided Manufacturing (CAM) dar und arbeiten, wie das TFP-Verfahren selbst, in nur zwei Dimensionen (2D). Die exportierten CNC-Daten sind direkt von den TFP-Maschinen verarbeitbar. Ein alternativer Weg zur Erstellung der Ablagepfade kann aber auch über klassische 2D-CAD- bzw. Desktop-Publishing-Programme (DTP-Programme) wie bspw. „DraftSight“ oder die freie Software „Inkskape“ erfolgen. Die Übersetzung der Musterdaten in ein für die TFP-Anlagen lesbares CNC-Datenformat kann dann bspw. mit der für diesen Anwendungsfall konzipierten TFP-CAM-Software „EDOpath“ erfolgen.

Alle Softwarewerkzeuge zur TFP-Mustererstellung benötigen als Eingangsdaten eine flach abgewickelte Kontur der eigentlichen Orthese. Die Abwicklung kann dabei auf zwei Arten erfolgen:

- Sie kann zum einen auf klassischem Wege erzeugt werden, z. B. mittels einer am Gipsmodell abgenommenen Papierschablone (vgl. Abb. 5). Diese wird im Nachgang per Scan oder Foto digitalisiert und entsprechend skaliert. Mit Hilfe der zuvor genannten Punch- bzw. CAD-Programme wird anschließend die Konturberandung nachgezeichnet und zur weiteren Flächenfüllung genutzt.

- Zum anderen besteht die Möglichkeit, eine virtuelle Abwicklung durchzuführen, sofern auf einen 3D-Scan des Patienten zurückgegriffen werden kann. Zur 3D-Datenaufbereitung stehen den meisten Werkstätten bereits etablierte Softwareanwendungen wie „Geomagic Freeform“, „Rodin4D Neo“ oder auch „Vorum Canfit“ zur Verfügung. Zur notwendigen 2D-Abwicklung der meist doppelt gekrümmten Oberflächen ist allerdings der Einsatz spezieller 3D-Modellierungsprogramme wie „SolidWorks“ oder der freien Software „Blender“ notwendig. Die auf diese Weise abgewickelten Geometrien können anschließend mit Hilfe des 2D-CAD-Datenformats DXF exportiert und zur Mustererstellung weiterverwendet werden.

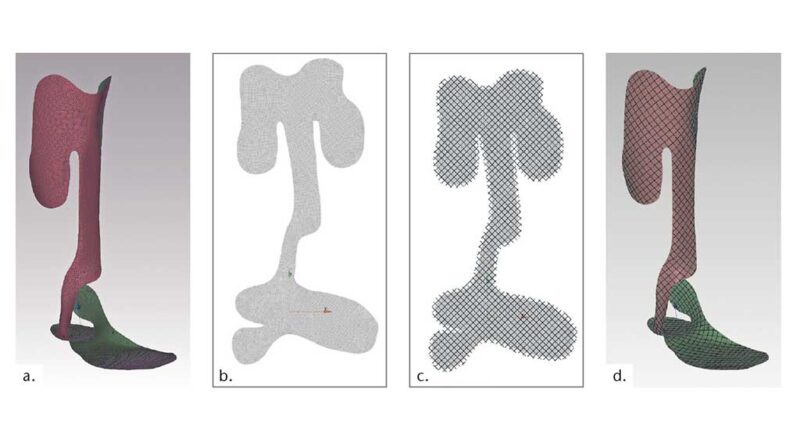

Mit Hilfe der speziell für das Computer Aided Engineering (CAE) von TFP-Bauteilen am IPF entwickelten Software „EDOstructure“ können einige der oben genannten Entwicklungsschritte abgekürzt werden. So können innerhalb des Programms importierte 3D-Scan-Daten direkt abgewickelt und unter anderem mit einer gleichmäßigen Flächenfüllung versehen werden, wie in Abbildung 6 dargestellt.

Erstellung komplexer TFP-Legemuster

Soll das volle Potenzial der TFP-Technologie für Orthesen anhand eines variabelaxialen bzw. beanspruchungsgerechten Faserlayouts ausgeschöpft werden, ist der Einsatz von Simulationssoftware auf der Basis einer Finite-Elemente-Analyse (FEA) notwendig. Die entsprechenden FEA-Softwaretools müssen dabei die Struktursimulation mit anisotropen Materialmodellen beherrschen; unter anderem ist dies mit „Ansys“, „Abaqus“ oder „Nastran“ möglich. In Kombination mit der Software „EDOstructure“ können so zum einen beanspruchungsgerechte Faserverläufe anhand von Hauptspannungstrajektorien erzeugt und zur weiteren Editierung mittels DXF-Format exportiert werden. Darüber hinaus besteht anschließend die Möglichkeit, auf sehr einfache Weise realitätsnahe Simulationsmodelle allein auf Basis der 2D-TFP-Musterdaten für die zuvor genannten FEA-Anwendungen zu generieren und mit diesen anschließend eine simulationstechnische Strukturbewertung durchzuführen 5.

Beispiel: Von der 3D-Abwicklung bis zur fertigen TFP-Orthese

Im Rahmen des ZIM-Projektes „TFPPrint“ wurde die virtuelle Abwicklung dreidimensionaler Oberflächen und deren Rückführung auf eine zweidimensionale Ebene zur TFP-Mustererstellung untersucht. Am Beispiel einer gelenklosen AFO („ankle-foot orthosis“) mit spiralförmiger Unterschenkelanlage ist dies schematisch in Abbildung 7 dargestellt.

Fazit und Ausblick

Die vielseitigen Anwendungsmöglichkeiten der Tailored-Fiber-Placement-Technologie in der Orthopädietechnik eröffnen die Aussicht, zukünftig individuelle Bauteile noch besser an die Bedürfnisse der Patienten anpassen zu können. Dabei können die etablierten Infiltrationsverfahren weiter eingesetzt und bereits etablierte handwerkliche Verarbeitungsmethoden beibehalten werden.

Neben den bereits zuvor beschriebenen Vorteilen bietet das TFP-Verfahren aufgrund kontinuierlicher technologischer Weiterentwicklungen auch künftig interessante Perspektiven. So wurde im Rahmen des ZIM-Projekts „TFPPrint“ die TFP-Anlagentechnik um einen automatisierten Matrixdruckkopf erweitert. Damit wird auf materialsparende Weise ermöglicht, Preformen der zu produzierenden Bauteile gezielt lokal mit unterschiedlichen Kunststoffen zu imprägnieren. Durch den bewussten Einsatz einer steifen und elastischen Kunststoffmatrixkomponente können mit dem zum Patent angemeldeten Verfahren in einem breiten Spektrum sowohl sehr steife als auch biegeweiche faserverstärkte Zonen in einem Bauteil realisiert werden. Diese können z. B. als Festkörpergelenk oder weiche Kanten an Orthesen oder Prothesen dienen.

Förderhinweis

Die vorgestellten Ergebnisse stammen aus Forschungs- und Entwicklungsprojekten, die mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen der ZIM-Forschungsprojekte „FlexOr“ und „TFPPrint“ (Förderkennzeichen ZF4028409AK7 und ZF4028414PO88) unterstützt wurden. Die Verantwortung für den Inhalt liegt bei den Autoren des Artikels.

Für die Autoren:

Prof. Dr.-Ing. Axel Spickenheuer

Leiter des Clusters „Integrative Simulation“ und der Arbeitsgruppe „Komplexe Strukturkomponenten“

Leibniz-Institut für Polymerforschung Dresden e. V.

Hohe Str. 6

01069 Dresden

Geschäftsführer

Complex Fiber Structures GmbH

Wigardstr. 21

01097 Dresden

spickenheuer@ipfdd.de

Norman Fittkau, OTM

Geschäftsführer

OMOD Europe GmbH & Co. KG

Munstermannskamp 1

21335 Lüneburg

norman.fittkau@omod.eu

Begutachteter Beitrag/reviewed paper

Spickenheuer A, Fittkau N, Konze S, Richter E, Stommel M. Anwendung des Tailored-Fiber-Placement-Verfahrens in der Orthopädietechnik. Orthopädie Technik, 2022; 73 (4): 42–47

- Dynamische Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer – Konstruktionsmerkmale, Indikationen, Variationsmöglichkeiten — 3. April 2024

- Bringt die Stand- und Schwungphasenkontrolle einen Vorteil bei KAFO-Trägern? Ergebnisse einer internationalen randomisiert-kontrollierten Studie — 3. April 2024

- Dynamische CDS-Knieredressionsorthesen bei Kindern und Jugendlichen mit Cerebralparese GMFCS-Level II–III — 3. April 2024

- Sauer M. Composites-Marktbericht 2020 „Globale CF – Produktionskapazitäten“. Marktentwicklungen, Trends, Ausblicke und Herausforderungen. Berlin: Composites United e. V., 2021. https://composites-united.com/wp-content/uploads/2020/01/GER_CUeV_Marktbericht_2020_CFCap.pdf (Zugriff am 17.02.2022)

- Gliesche K, Feltin D. Beanspruchungsgerechte Textilkonstruktionen für Composite-Bauteile. Technische Textilien/Technical Textiles, 1995; 38: 209

- Spickenheuer A. Zur fertigungsgerechten Auslegung von Faser-Kunststoff-Verbundbauteilen für den extremen Leichtbau auf Basis des variabelaxialen Fadenablageverfahrens Tailored Fiber Placement. Dissertation, TU Dresden, 2015. https://tud.qucosa.de/api/qucosa%3A28180/attachment/ATT‑0/ (Zugriff am 17.02.2022)

- Flemming M, Ziegmann G, Roth S. Faserverbundbauweisen. Fertigungsverfahren mit duroplastischer Matrix. Berlin, Heidelberg: Springer, 1999

- Spickenheuer A. Variable-axial fiber structures: The future of an extreme lightweight design? 16.09.2020 [Online-Vortrag]. https://youtu.be/LBty6XLUt2s [Zugriff am 02.03.2022]