Seine Inspiration: ein Fernsehbericht über Häuser im 3D-Druck. „Was für Häuser gilt, muss doch auch für unsere Branche Möglichkeiten eröffnen“, dachte sich der Orthopädietechniker-Meister und begann, sich mit dem Thema zu beschäftigen.

Vom Fräsenraum zur digitalen Werkstatt

Ergebnis: Ein ehemaliger Fräsenraum wurde 2016 zur digitalen Werkstatt umgebaut. Die erste Mitarbeiterin war eine Designstudentin, die als Werkstudentin ihre Masterarbeit „Integration additiver Fertigung in die Orthopädietechnik“ am Beispiel des Betriebs schrieb. Dafür betrieb sie circa acht Monate umfassende Recherchen im In- und Ausland. In den Anfängen 2017 konstruierte Maria Köhlitz Fingerkorrekturorthesen, Daumensattelgelenksorthesen, Kleinert-Schienen, Spiralorthesen sowie verschiedene Braces. Ab 2018 nahm die digitale Werkstatt Fahrt auf: Das Spektrum wurde um statische und dynamische Orthesen der oberen und unteren Extremitäten sowie Armprothesenschäfte erweitert.

Integration in den Werkstattalltag

Im gleichen Jahr wurde die digitale Fertigung in den orthopädietechnischen Werkstattalltag des Hauses integriert. Die räumliche Nähe beider Werkstätten – beide Räume liegen nebeneinander – förderte die enge Zusammenarbeit von Orthopädietechniker:innen und dem digitalen Konstruktionsteam, den beiden „Quereinsteigerinnen“ Maria Köhlitz und Lisa Pabst. „Eine Integration digitaler Arbeitsweisen ist nur möglich, wenn Werkstattleiter:innen voll dahinter stehen und die Mitarbeiter:innen entsprechend motivieren“, erklärt die Ingenieurin. Anfangs sei der eine oder andere Orthopädietechniker skeptisch gewesen, ob seine Arbeit durch digitale Prozesse ersetzt werden würde. „Inzwischen wissen alle, dass die klassische Orthopädie-Technik derzeit nicht zu ersetzen sein wird, die additive Fertigung aber eine gute Ergänzung sein kann“, betont Lisa Pabst.

Auch Pabst kam als Werkstudentin zum Unternehmen. Sie studierte Biomedizinische Technik im Bachelor und im Master Elektro- und Informationstechnik. Auf das Unternehmen Klinz wurde sie durch einen Zeitungsartikel über dessen 3D-Erfahrungen aufmerksam. Ihre Masterarbeit zum Unternehmen „Entwurf eines generativ gefertigten orthopädischen Interimsschuhs mit integriertem Druckwarnsystem für Diabetespatienten mit akutem Fußulcus“ entstand 2019. Seit Januar 2020 ist die Ingenieurin fest angestellt. 2020 war auch für die beiden Werkstätten ein entscheidendes Jahr: Seither verantworten die beiden Frauen unter anderem auch den Formenbau für Silikonprothesen, Weichteilausgleich, Handorthesen als Kombination aus analoger und digitaler Fertigung (z. B. nach NYROP) sowie Unterschenkelprothesen. „Die Anschaffung und der Betrieb eines Lasersinter- oder Multi-Jet-Fusion-Druckers wären bei unserem Durchsatz unwirtschaftlich.“ Allerdings besitzt die Firma seit 2021 einen FFF-Drucker, der neben dem Prototyping auch Sofortversorgungen für den klinischen Alltag ebenso ermöglicht wie den Formenbau für Silikonpelotten und den Weichteilausgleich.

Hand in Hand interdisziplinär: Vom Brainstorming bis zur Anpassung

Die Orthopädietechniker:innen des Sanitätshauses kommen auf das Konstruktionsteam zu, wenn sie den Eindruck haben, eine digitale Lösung könnte von Vorteil sein. „Gemeinsam haben wir inzwischen einen Lernprozess hinter uns gebracht und wissen, was in etwa geht und was nicht“, so Lisa Pabst. Effizienter und auch optisch ansprechender seien die digitale Konstruktion und Fertigung etwa bei Schäften für myoelektrische Armprothesen. Bei DAFOs hingegen ergebe eine herkömmliche Herstellung in den meisten Fällen mehr Sinn, weil sie schneller und kostengünstiger sei.

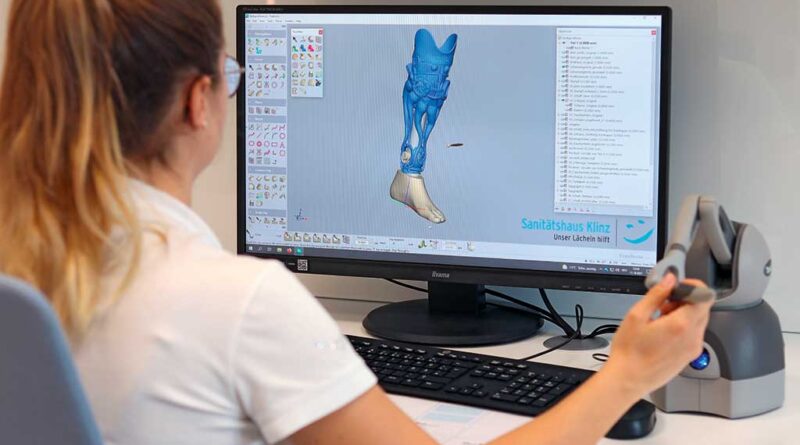

Bei schwierigeren Fällen sei es immer eine Einzelfallentscheidung, die aber im Team getroffen werde. „Dieses gemeinsame interdisziplinäre Brainstorming, wie wir für besonders komplizierte Fälle eine Lösung finden können, macht mir am meisten Spaß“, erklärt die Ingenieurin. Insofern setze sich der Lernprozess immer weiter fort. Zum Lernprozess gehören auch die inzwischen geteilten Aufgaben. Maria Köhlitz und Lisa Pabst sind für die Konstruktionen am PC zuständig, während die Orthopädietechniker:innen immer häufiger das Scannen und Modellieren übernehmen. Hierfür seien fortlaufende Schulungen in der Bedienung von Scannern, haptischen Eingabegeräten und der entsprechenden Software notwendig, so Pabst.

Häufig seien sie auch bei der Anpassung der gedruckten Hilfsmittel dabei, sodass sie sich gemeinsam mit den Orthopädietechniker:innen das Feedback der Patient:innen einholen können. Wobei dieses fast durchweg positiv sei, aber natürlich müsste laut Papst genau wie bei klassisch gefertigten Passteilen das eine oder andere nachgeschliffen werden, so. Die Patient:innen würdenbereits die Abdrucknahme ohne Gips als positiv bewerten, weil sie schneller und angenehmer erfolge als ein Gipsabdruck. Zudem würden sie sich begeistert zeigen, weil die digitale Fertigung eine schier grenzenlose Design-Gestaltung zulasse. Positiv würden sie außerdem beurteilen, dass gerade bei Orthesen im 3D-Druck kaum Polster notwendig und die Materialien angenehm auf der Haut zu tragen seien, sodass die Patient:innen weniger schwitzen würden. Außerdem seien die additiv gefertigten Hilfsmittel leichter zu reinigen, was die Patient:innen ebenfalls als Vorteil ansehen, wie Lisa Pabst berichtet.

Hohe Investitionen nicht notwendig

Das Sanitätshaus Klinz habe bisher einiges investiert: In der digitalen Werkstatt stehen derzeit zwei Laptops, vier haptische Eingabegeräte „Geomagic Touch“ und drei Artec-Scanner für die Scans, drei feste PCs für die Nachbearbeitung der Scans, vier Lizenzen für das Scannerprogramm Artec Studio, drei Lizenzen für die Konstruktionssoftware Geomagic Freeform sowie ein FFF-3D-Drucker, hinzu kommen die Personalkosten für die beiden Mitarbeiter:innen.

Sanitätshäusern, die in die digitale Fertigung einsteigen wollen, empfiehlt die Ingenieurin eine schlanke und vergleichsweise kostengünstige Grundausstattung von einem Scanner, Scan- und Nachmodellierungssoftwares, einem Laptop und einem Eingabegerät. „Mit 15.000 Euro Investition sollten die Geschäftsführer:innen für den Anfang rechnen“, meint Lisa Pabst. „Für die Aufbauphase würde ich auf Werkstudent:innen oder Praktikant:innen mit besonderem Interesse an digitalen Prozessen setzen, um die Personalkosten schlank zu halten.“

Allerdings sei das Finden von geeigneten Dienstleistern eine echte Fleißaufgabe, wie Pabst betont. „Es gibt verschiedene Kostenrechnungsmodelle, das ist verwirrend“, so die junge Frau. „Die einen nehmen als Basis den Bauraum, die anderen das Volumen des zu druckenden Objektes und wieder andere das Gewicht.“ Für die Recherche und die Erstellung von Testdrucken sollte die Geschäftsführung viel Zeit einplanen. Voraussetzung für die erfolgreiche Integration digitaler Prozesse in den Werkstattalltag sei nach ihrer Erfahrung, dass die Meister:innen und die Werkstattleitung zu 100 Prozent hinter diesem Ziel stehen, sich der Betrieb Zeit für die Implementierung einer digitalen Prozesskette nehme sowie mindestens ein Mitarbeiter oder eine Mitarbeiterin kontinuierlich am Thema arbeite.

Fortlaufende Fort- und Weiterbildung

Das Team vom Sanitätshaus Klinz bilde sich beständig fort, mithilfe von Fachzeitschriften und des Besuchs von Kongressen, Messen oder Weiterbildungsveranstaltungen, etwa der Bundesfachschule für Orthopädie-Technik (BUFA) in Dortmund. „Dort halten wir Vorträge, hören aber auch die von Kolleg:innen an und können uns so über neueste Entwicklungen austauschen“, meint Lisa Pabst.

In der näheren Zukunft plane das Unternehmen durch den weiteren Ausbau von Datenbanken und Bibliotheken, seine digitalen Prozesse noch schneller und effizienter zu gestalten. Auf dem Programm stehen zudem die Teilautomatisierung von einzelnen Arbeitsschritten sowie der automatische Import von Maßblättern. Denn: „Wir sind stets dabei, neue Versorgungsideen zu entwickeln und am Patienten umzusetzen. Ohne Weiterentwicklung treten wir irgendwann auf der Stelle und lassen der Industrie immer mehr Raum, unser Handwerk zu übernehmen“, wie Pabst abschließend erklärt.

Ruth Justen

- Konservative Versorgung einer adulten Skoliose mit einem modularen Bausatz – ein Versorgungsbeispiel — 6. März 2026

- Technologie und Funktionsweise des Prothesenkniegelenks Genium X4 — 13. Februar 2026

- Prothesenversorgung nach transhumeraler Osseointegration mit Pattern-Recognition-Steuerung – Fallbericht einer Systemumstellung — 11. Februar 2026