Einleitung

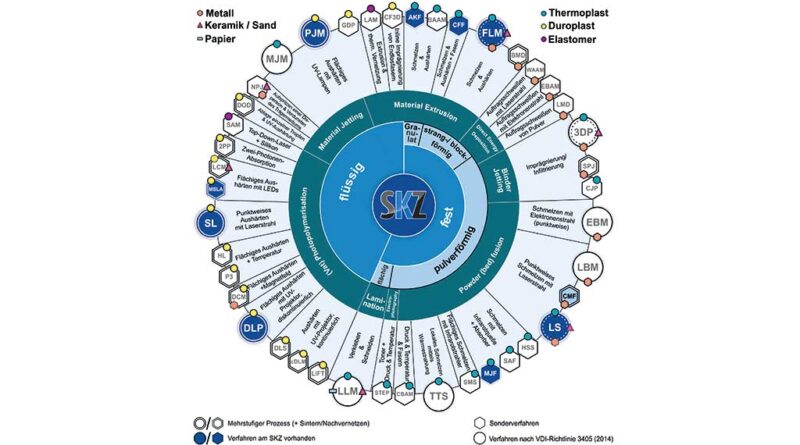

Der Ursprung der Additiven Fertigung liegt in den 1980er Jahren, als die ersten Verfahren dieses Technologietyps entwickelt und patentiert wurden. Anders als beispielsweise beim Spritzgießen oder beim Blasformen werden bei der Additiven Fertigung für die Teilefertigung keine speziellen formgebenden Werkzeuge benötigt. Stattdessen wird das gewünschte Bauteil basierend auf einem digitalen 3D-Modell mittels eines 3D-Druckers automatisiert schichtweise hergestellt, weshalb sich für dieses Verfahren umgangssprachlich auch der Begriff „3D-Druck“ etabliert hat. Zu Beginn eine Methode zur Herstellung einfacher Hilfsmittel („Rapid Tooling“) oder Prototypen („Rapid Prototyping“), hat sich die Additive Fertigung in den letzten knapp 40 Jahren mittlerweile auch für die Herstellung von Funktionsbauteilen – von Einzelprodukten über Kleinserien bis hin zur Massenindividualisierung – durchgesetzt. Gerade im Bereich der Medizintechnik hat der 3D-Druck daher im Hinblick auf die Möglichkeit einer patientenspezifischen, schnellen Versorgung ein großes Potenzial. Verarbeitet werden können viele verschiedene Werkstoffgruppen, darunter auch Metalle oder Keramik 1. Diese sind insbesondere für Implantologieanwendungen mit hoher mechanischer Belastung prädestiniert, z. B. im Falle eines Hüftgelenkersatzes aus Titanlegierungen oder eines Knochenersatzes aus Komposit-Materialien mit resorbierbarem Tricalciumphosphat 2 3. Doch auch reine Kunststoffe sind aufgrund ihres geringen Gewichts, ihrer Medienbeständigkeit sowie ihres geringeren Energiebedarfs bei der Verarbeitung im Vergleich zu Metallen für hochgradig innovative Applikationen attraktiv. Abbildung 1 vermittelt einen Überblick über verschiedene Verfahren, die der Additiven Fertigung zugeordnet werden und sich insbesondere im Hinblick auf ihre Ausgangsstoffe (flüssig vs. fest) unterscheiden.

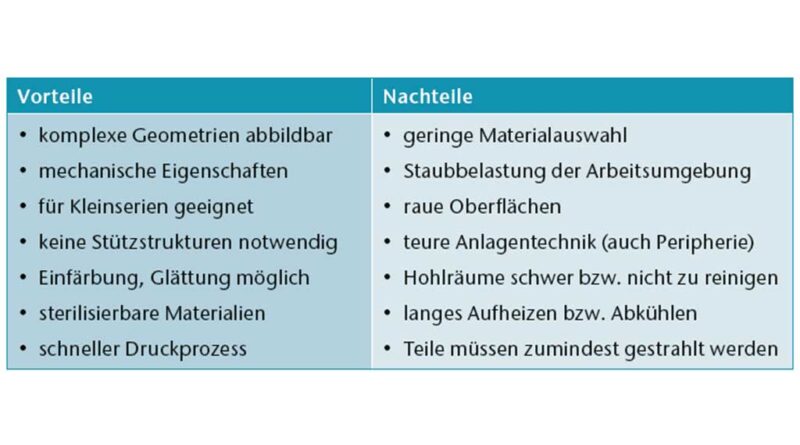

Wie in Abbildung 1 ersichtlich, ist die Auswahl an Verfahren immens. Dabei hat jede Technologie besondere Vor- und Nachteile, die von Kahle unter Einbezug der Prozesskette bereits erläutert wurden 4. Im Folgenden wird unter dem Aspekt der Eignung der Verfahren für Orthopädie-Anwendungen genauer auf die unterschiedlichen Effekte in Bezug auf Materialien, Oberflächen und Geometrien in pulver- und filamentbasierten Fertigungsverfahren eingegangen. Im Spektrum der Verfahren in Abbildung 1 findet sich das Lasersintern (LS), das nachfolgend genauer erörtert wird, ebenso wie Multi Jet Fusion (MJF) im Bereich der Technologien mit pulverförmigem Ausgangsstoff im rechten unteren Viertel. Es grenzt sich somit von den Strangablageverfahren wie FLM (rechts oben) und insbesondere von den Verfahren mit flüssigen Ausgangsstoffen (links) ab, wobei Letztere wegen ihrer hohen Auflösung und der Herstellbarkeit feiner Details oftmals beispielsweise im Dentalbereich verwendet werden.

Grundzüge des Lasersinterns

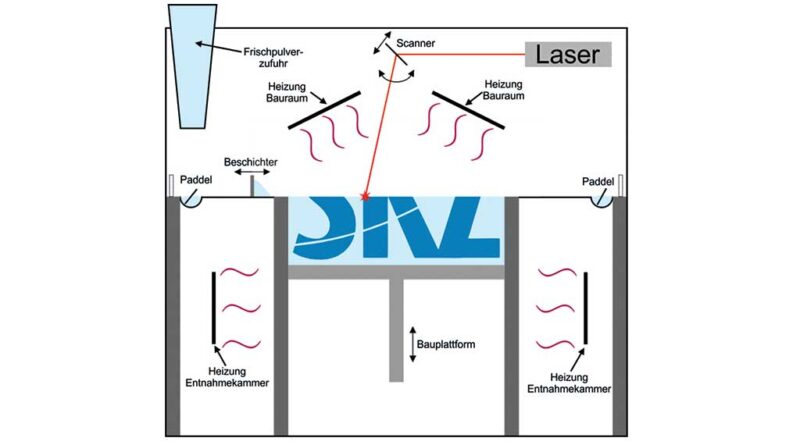

Das Verfahren des Lasersinterns (LS) wurde von Carl R. Deckard entwickelt und unter der Bezeichnung „Selektives Lasersintern“ in einer Patentschrift im Jahr 1986 veröffentlicht 5. Es handelt sich um ein pulverbettbasiertes Verfahren, dessen Funktionsweise schematisch am Beispiel einer Anlage des Typs „Formiga P 110“ (EOS GmbH, Krailing) in Abbildung 2 dargestellt ist. Im Folgenden wird ein Überblick über die Prozess- und Nachbearbeitungsschritte, die verwendeten Materialien und die Bauteileigenschaften vermittelt.

Fertigungsprozess

Beim Lasersintern wird ein pulverförmiger Ausgangsstoff in den Bauraum zugeführt und mit Hilfe eines Beschichters ebenmäßig über eine Fläche verteilt. Eine Beheizung stellt die Oberfläche des Kunststoffpulvers dabei auf eine konstante Temperatur ein. Dies geschieht unter Schutzgasatmosphäre, um oxidative Schädigungen des Materials zu verhindern. Die Bauteilschichten werden mit einem Laser punktuell aufgeschmolzen; anschließend senkt sich die Plattform um eine ausgewählte Schichtstärke (meist 0,1 mm) ab und wird erneut mit Pulver beschichtet. Durch Wiederholung dieses Vorgangs werden nach und nach die gewünschten Bauteile (dunkelblau in Abbildung 2) gefertigt, die bis zum Prozessende mit anschließendem kontrolliertem Abkühlvorgang geschützt im unaufgeschmolzenen sogenannten Pulverkuchen (hellblau) verbleiben 6 7.

Nachbearbeitung

Nach dem Abkühlen, dessen Dauer durch das Fertigungsvolumen und das eingesetzte Material maßgeblich bestimmt wird, erfolgt die Entnahme der Teile aus dem Pulverkuchen. Dieses „thermisch gealterte“ Pulver kann durch Zumischen von Neupulver wiederaufbereitet und für weitere Prozesse verwendet werden. Die Entfernung des anhaftenden Pulvers geschieht zunächst grob mittels Strahlgut und anschließend fein durch Druckluft.

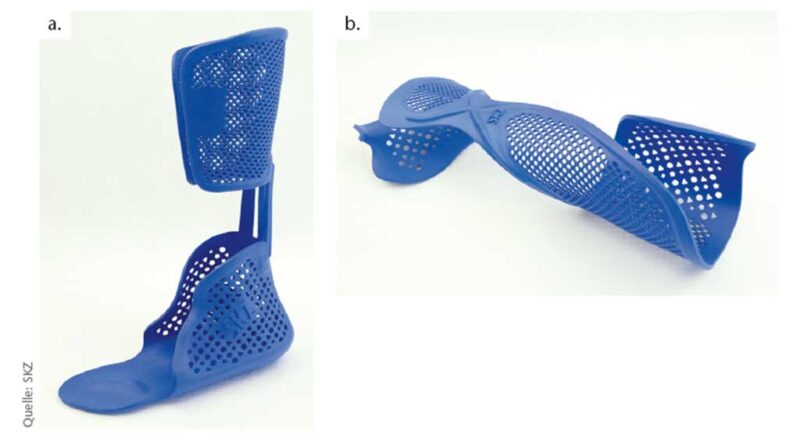

Die Bauteiloberfläche wird im Prozess durch verschiedene Faktoren beeinflusst: Durch den schichtweisen Aufbau ist – wie für den 3D-Druck typisch – gerade bei gekrümmten Flächen, die in Baufortschrittsrichtung gefertigt werden, der sogenannte Treppenstufeneffekt zu beobachten, der sich negativ auf die Oberflächenqualität auswirkt. Durch die Verarbeitung eines pulverförmigen Ausgangsstoffs ist die entstehende Oberfläche rau, was gerade für die Verwendung im medizinischen Bereich kritisch sein kann. So erschwert die vergrößerte Oberfläche einerseits die Reinigung, andererseits können bei Hautkontakt auch Irritationen durch Reibung entstehen. Abhilfe schaffen hier Verfahren wie Gleitschleifen (mechanischer Materialabtrag), Glätten (chemisches Anlösen), Lackieren oder auch das Verkleben mit geeigneten Materialien wie Polstern 8 9 10. Je nach Art der eingesetzten Oberflächenbeheizung und des Lasers muss das Polymerpulver bestimmte optische Eigenschaften aufweisen, um auf die jeweilige Wellenlänge angemessen zu reagieren. Bei Verwendung von Infrarotstrahlung bieten sich aufgrund ihrer Absorptions- und Verarbeitungseigenschaften vor allem unadditivierte weiße Pulver an 11. Dabei ist ein nachträgliches Einfärben der Teile möglich, wie in Abbildung 3 anhand einer Orthese zur Unterstützung bei Fußheberschwäche sowie einer individualisierten Unterarmschiene dargestellt wird. Es sind Einfärbeverfahren verfügbar, bei denen die Farben um einige Zehntelmillimeter in den Kunststoff eindringen, sodass leichte Gebrauchsspuren wie Kratzer nicht sofort auffallen 12.

Materialien

Der LS-Prozess stellt hohe Anforderungen an ein ganzes Spektrum von Eigenschaften der Ausgangsstoffe:

- Schmelz- und Rekristallisationspunkte der Polymere sollten ausreichend weit auseinander liegen (dabei spricht man vom „Sinterfenster“).

- Die Viskosität der Schmelze sollte für ein gutes Verschmelzen der Partikel möglichst niedrig sein.

- Zudem muss das Pulver gut rieseln, um eine ebene Oberfläche zu bilden. Die Rieselfähigkeit ergibt sich aus der Form und der Größe der Partikel und wird zusätzlich durch die Größenverteilung aller Partikel sowie beispielsweise durch die aufgenommene Feuchtigkeit maßgeblich beeinflusst.

- Schließlich ist für das Aufschmelzen auch eine ausreichend hohe Absorption der über den Laser eingestrahlten Wellenlänge notwendig 13 14.

Aufgrund all dieser Bedingungen ist die Materialauswahl beim Lasersintern nach wie vor vergleichsweise eingeschränkt. Besonders gut geeignet und daher standardmäßig verwendet werden teilkristalline Polyamide (PA), insbesondere PA12 und PA11 15 16. PA zeichnen sich allgemein durch ihre Medienbeständigkeit und gute Verschleißeigenschaften aus 17. Es sind – je nach chemischer Zusammensetzung und Anlagenspezifikationen – auch weitere Polyolefine wie Polypropylen (PP) und flexible Materialien wie thermoplastische Polyurethane (TPU) für Bauteile mit dämpfenden Eigenschaften verfügbar 18. Im Bereich der Implantologie wie der Kranioplastik werden Hochleistungskunststoffe auf der Basis von Polyaryletherketonen (PAEK) verwendet 19.

Bei der Verarbeitung von Pulvern ist auf die Wahrung der Arbeitssicherheit zu achten. Zwar sind viele der angebotenen Pulver im Mittel grobkörnig genug, um nicht lungengängig zu sein. Dennoch ist wiederholtes Einatmen durch die Verwendung von Staubmasken zu vermeiden. Zur Reinigung der Arbeitsumgebung ist zudem beispielsweise ein explosionsgeschützter Staubsauger notwendig 20.

Die Bauteile, ihre Eigenschaften und Anwendungen

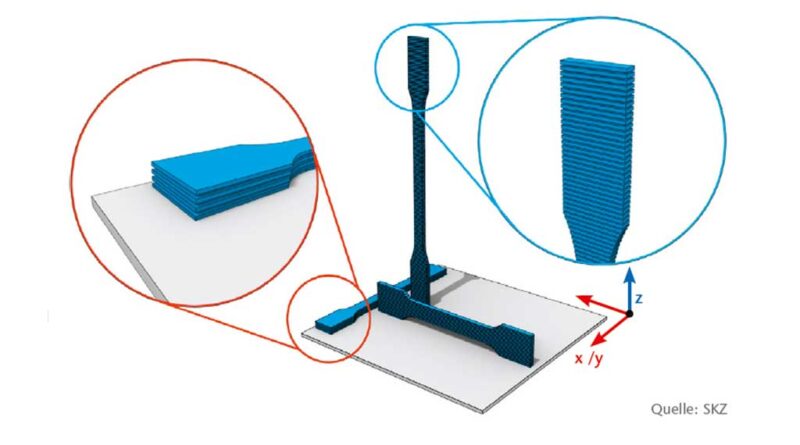

Makroskopisch meist kaum erkennbar führt der Schichtaufbau in den entstehenden Teilen auf mikroskopischer Ebene oftmals zu einer richtungsabhängigen, verschlechterten mechanischen Stabilität („Anisotropie“). In Abbildung 4 ist dieser Umstand anhand eines Zugstabs illustriert, dessen Fertigung in verschiedenen räumlichen Orientierungen realisiert wurde.

Die Schichten des liegend gedruckten Zugstabs (rot umkreist) sind großflächig und bieten gegen die uniaxiale Verformung im Zugversuch ausreichend Widerstand. Der stehend gefertigte Zugstab (blau umkreist) hingegen ist aus kleinflächigen Schichten aufgebaut, die gerade durch ihre Orientierung orthogonal zur Zugrichtung viele Sollbruchstellen bilden. Die Stabilität in z‑Richtung kann gegenüber der x- bzw. y‑Richtung daher erheblich verringert sein. Beim LS ist diese Abweichung gegenüber den Strangablageverfahren teils deutlich reduziert 21, da die Bauteile – während des Prozesses durch den Pulverkuchen gestützt – in der heißen Umgebung noch relativ weich bleiben. Dadurch ist allerdings auch der bereits erwähnte nachgelagerte, teils langwierige Abkühlprozess bedingt, der für das Aushärten notwendig ist.

Die beschriebenen Effekte sind stark material‑, anlagen- und prozessparameterabhängig. Für Probekörper aus einem PA12-Pulver kann dies beispielsweise bedeuten, dass der E‑Modul und die Zugfestigkeit mit 1700 bzw. 50 MPa unabhängig von der räumlichen Orientierung erreicht werden, die Bruchdehnung in z‑Richtung jedoch von den in x- und y‑Richtung erreichten 20 % auf 10 % sinkt 22. Ähnlich verhält es sich mit einem PA11, das gleichbleibende Werte des E‑Moduls (1600 MPa) und der Zugfestigkeit (48 MPa) mit einer Bruchdehnung von 45 % in x- und y‑Richtung bzw. von 30 % in z‑Richtung verzeichnen kann 23. Demgegenüber kann ein TPU (E‑Modul 60 MPa, Bruchdehnung 250 %) Schwankungen in der Zugfestigkeit (7 MPa in x- und y- bzw. 5 MPa in z‑Richtung) aufweisen 24.

Das LS-Verfahren ist insbesondere im Hinblick auf die geometrischen Freiheitsgrade der zu fertigenden Modelle vorteilhaft, da komplexe Geometrien mit Überhängen und Hinterschneidungen permanent durch den umgebenden Pulverkuchen gestützt werden. Dabei ist zu beachten, dass geschlossene Hohlräume nach der Fertigung mit Pulver statt mit Luft gefüllt sind. Auch eine Funktionsintegration (z. B. Luftkanäle oder variable Dämpfungseigenschaften) ist in der Konstruktion möglich, wie Abbildung 5 anhand von Schuhsohlen demonstriert, die mit Hilfe von Tools für Generatives Design konstruiert wurden.

Wie bei jedem additiven Fertigungsverfahren gibt es auch für LS spezifische Konstruktionsrichtlinien, die befolgt werden sollten. Dabei sind auch das eingesetzte Material mit seinen besonderen Eigenschaften sowie die Geometrie des zu fertigenden Modells zu berücksichtigen. Die Auflösung und die Toleranzen des Verfahrens sind darüber hinaus abhängig vom eingesetzten Laserdurchmesser (anlagenspezifisch).

Digitale Anpassung von Hilfsmitteln für Patienten

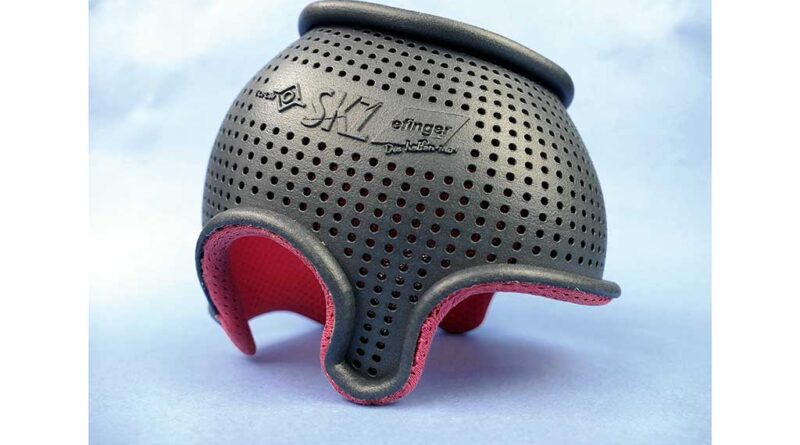

Zur Erstellung der 3D-Modelle bietet sich in der Orthopädietechnik vor allem die Integration von Daten aus bildgebenden Verfahren an. So kann der Konstruktion einer patientenspezifischen Orthese ein Einscannen (beispielsweise mit handgeführten Scansystemen) des zu behandelnden Körperteils vorangehen. Das jeweilige Hilfsmittel wird dann in der Modellierung an den Scan angepasst. Dies gilt etwa für die in Abbildung 6 gezeigte Kopforthese.

Kopforthesen dienen der Behandlung von Schädeldeformationen und werden üblicherweise handgefertigt, was eine lange Produktionszeit bedingt und daher kostenintensiv ist. Durch Einscannen des Schädels und Individualisierung der Orthese mit anschließender Einbringung eines Polsters kann der Nachbearbeitungsaufwand verringert und die Passgenauigkeit erhöht werden. Die Additive Fertigung erlaubt somit einen verringerten Zeitaufwand, während der Tragekomfort durch die reduzierte Wandstärke und die luftdurchlässige Perforation deutlich erhöht wird. Tabelle 1 vermittelt einen Überblick über die Vorteile des Lasersinterns von Hilfsmitteln gegenüber anderen Verfahren.

Alternative 1: Multi Jet Fusion

Das Multi-Jet-Fusion-Verfahren (MJF) der Firma HP Inc. arbeitet genau wie LS mit Polymer-Pulvern. Allerdings initiiert nicht ein Laser das Aufschmelzen, sondern wärmeabsorbierende Tinten (sogenannte Agents), die mit einem Inkjet-Druckkopf selektiv innerhalb der Bauteilgrenzen auf der Pulveroberfläche appliziert werden. Anschließend belichtet ein Infrarotstrahler die Oberfläche und sorgt so dafür, dass die mit Agent benetzten Partikel homogen miteinander verschmelzen.

Es existieren verschiedene Anlagentypen, die unter anderem Polypropylen (PP) und thermoplastisches Polyurethan (TPU) verarbeiten können. Mit dem 3D-Drucksystem „Jet Fusion 580“ ist es jedoch auch möglich, die Konturen mittels CMYK-Farbpatronen einzufärben; dabei ist PA12 der Standard-Werkstoff.

Ein Anwendungsfeld in der Orthopädietechnik ist – neben den im Zusammenhang mit LS bereits vorgestellten Fällen – die patientenspezifische OP-Vorbereitung 25, z. B. bei der Behandlung von Handwurzelknochenbrüchen. Dabei ist besonders häufig – wie in Abbildung 7 anhand eines per MJF-Verfahren hergestellten Modells dargestellt – das Kahnbein betroffen, das wegen seiner fragilen Blutversorgung je nach Lokalisation oftmals eine präzise Verschraubung bedingt. Wird der betroffene Körperteil mittels bildgebender Verfahren wie Computertomographie untersucht, können die erhaltenen Daten aufbereitet und zu einem 3D-Modell umgewandelt werden. Die Farbcodierung in einem physischen Modell erleichtert es den Chirurgen, zeitnah vor der Operation die Verletzung genauer einzuschätzen und auch das spätere Vorgehen in der Therapie gezielter zu planen.

Mit dem MJF-Verfahren ist eine voxelabhängige Modifikation der Bauteile möglich, sodass in einem Modell eine Fülle von Farben vereint werden kann. In Abbildung 8 ist das digitale Modell einer Fußorthese mit individualisiertem Farbschema dargestellt. Die Vor- und Nachteile des Vollfarb-MJF-Verfahrens sind aufgrund des ähnlichen Ausgangsmaterials größtenteils analog zum LS-Verfahren. Eine Gegenüberstellung verschiedener Aspekte beider Technologien erfolgt in Tabelle 2.

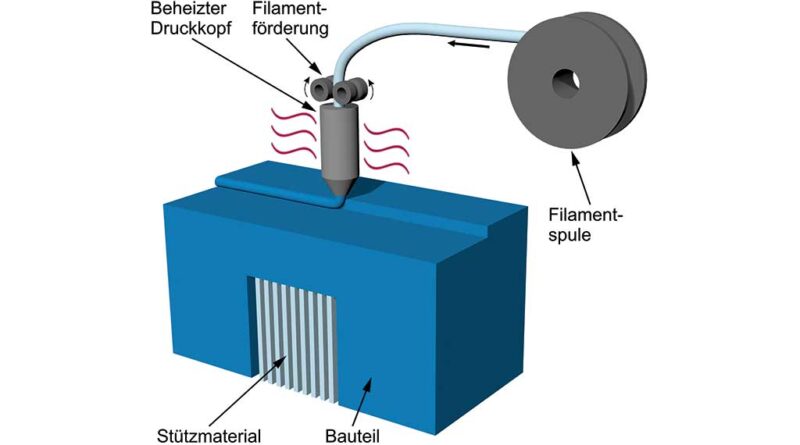

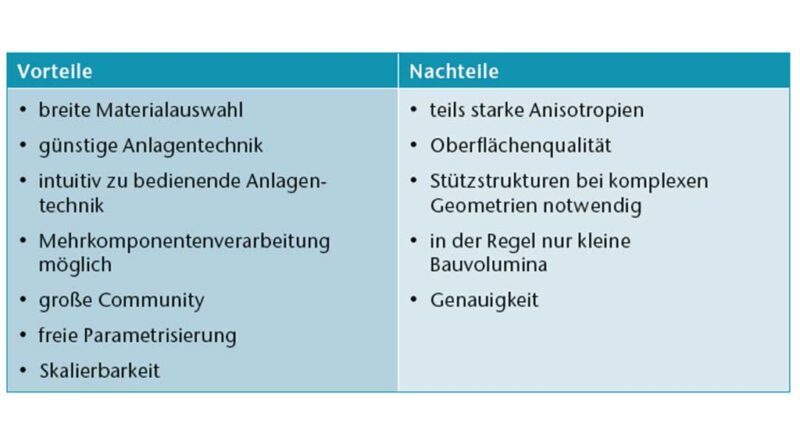

Alternative 2: Fused Layer Modeling

Fused Layer Modeling (FLM; auch Fused Filament Fabrication, FFF, bzw. Fused Deposition Modeling, FDM, 1989 patentiert vom Unternehmen Stratasys Ltd.) ist – bezogen auf die Zahl der am Markt befindlichen Drucker – das am weitesten verbreitete 3D-Druckverfahren. Es basiert auf dem Prinzip einer Heißklebepistole: Ein dünner Draht (Filament) wird durch eine beheizte Düse geführt und dabei aufgeschmolzen. Dieser Ablauf ist schematisch in Abbildung 8 dargestellt. Die größten Vorteile des FLM-Verfahrens sind:

- seine intuitiv zu bedienende Anlagentechnik, die je nach Anforderung an den Prozess auch für breitere Nutzerkreise erschwinglich sein kann;

- eine breite Materialvielfalt für die Modellfertigung;

- die Realisierbarkeit von Mehrkomponentenbauteilen wie z. B. Hart-Weich-Verbindungen.

- Das Verfahren „Continuous Filament Fabrication“ (CFF) der Firma Markforged erlaubt als Sonderverfahren zudem das Einbringen von Endlosfasern (z. B. Carbon) zur Verbesserung der mechanischen Stabilität.

Nachteilig ist die vergleichsweise stärker ausgeprägte Anisotropie. Im Gegensatz zu den Pulverbett-Verfahren ist die Oberfläche der entstehenden Bauteile zwar zumeist nicht rau, jedoch ist der Schichtaufbau beim FLM noch deutlicher sichtbar (auch hier sind Nachbearbeitungsmethoden wie Glättung möglich).

Ein weiterer limitierender Faktor ist die Notwendigkeit von Stützstrukturen bei komplexen Geometrien wie beispielsweise starken Überhängen. Die Stützen können aus dem Modellmaterial gefertigt und nachträglich entfernt werden („Breakaway-Support“); es existieren allerdings auch lösliche Materialien, deren Verwendung zusätzlich zum entsprechenden Modellmaterial jedoch einen zweiten Extruderkopf bzw. einen im Prozess integrierten Filamentwechsel unumgänglich macht. Gerade für patientenspezifische Bauteile stellt dies eine Hürde dar, da diese oftmals aus Freiformflächen aufgebaut sind 26.

Ausblick: 4D-Druck

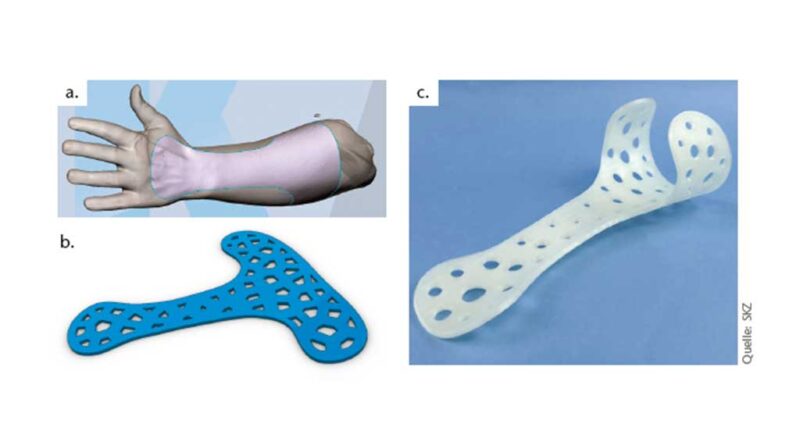

Für Anwendungen im Bereich Orthetik ist hier als Lösungsansatz insbesondere die Nachpassbarkeit von speziellen Formgedächtnis-Materialien zu nennen. Dabei wird eine an den Patienten angepasste Struktur flach gedruckt und nachträglich in seine gewünschte Form gebracht. Dies erleichtert den Druckprozess und gewährleistet gleichzeitig den perfekten Sitz einer Orthese durch sogenannte „post-print customization“, wie in Abbildung 10 dargestellt. Bei der Verwendung intelligenter Werkstoffe dieser Art wird dem dreidimensionalen Raum der Additiven Fertigung noch eine vierte Dimension hinzugefügt – die Zeit. Nach dem Druck können Eigenschaften wie die Form eines Werkstücks durch äußere Reize (Kontakt mit Wasser, Temperatur etc.) geändert werden. Dieses Vorgehen wird daher auch als „4D-Druck“ bezeichnet. Für eine thermomechanische Behandlung, wie sie für die Armschiene in Abbildung 10 durchgeführt wurde, besitzt der jeweilige Kunststoff eine Schalttemperatur, bei der eine Erweichung stattfindet und das Material verformt werden kann. Nach dem Abkühlen wird die neue Form beibehalten, und das Material befindet sich in seinem programmierten Zustand. Durch erneutes Erwärmen oberhalb der Schalttemperatur kann die Verformung bzw. Programmierung rückgängig gemacht werden. Eine für Medizinprodukte vielversprechende und auch im dargestellten Beispiel verwendete Materialklasse sind TPU.

Fazit

Die Additive Fertigung ist im Anwendungsgebiet der Orthopädietechnik bereits auf breiter Front angekommen, was insbesondere durch die On-Demand-Herstellung individualisierter Produkte mit komplexen Geometrien begründet ist. Eine Vielzahl von Einsatzmöglichkeiten ist bekannt, darunter die Herstellung angepasster Orthesen, Prothesen und Implantate – aber auch Schuhsohlen und anatomische Modelle für die Operationsvorbereitung sind bereits am Markt verfügbar.

Pulverbett-Verfahren wie LS oder MJF sind für anspruchsvolle Geometrien besonders geeignet, allerdings in der Materialauswahl beschränkt. Das FLM-Verfahren bietet zwar eine breite Materialauswahl, verzeichnet in den erzielten mechanischen Eigenschaften jedoch stärkere Anisotropien und benötigt je nach Komplexität der Modelle Stützmaterial. Abhilfe können an dieser Stelle intelligente Formgedächtnis-Materialien schaffen, die an den Patienten angepasst, jedoch für einen vereinfachten Druckprozess zunächst digital verformt und anschließend wieder in die gewünschte, ursprüngliche Form gebracht werden. So gelingt dem 3D-Druck der Sprung in die vierte Dimension.

Die Autorinnen und Autoren:

Anne Gruska, M. Sc.

Wissenschaftliche Mitarbeiterin

Bereich Forschung Spritzgießen/

Additive Fertigung

a.gruska@skz.de

Irena Heuzeroth, B. Eng.

Wissenschaftliche Mitarbeiterin

Bereich Forschung/Additive Fertigung

i.heuzeroth@skz.de

Kevin Popp, M. Sc.

Wissenschaftlicher Mitarbeiter

Bereich Forschung/Additive Fertigung

k.popp@skz.de

SKZ – KFE gGmbH

Friedrich-Bergius-Ring 22

97076 Würzburg

Begutachteter Beitrag/reviewed paper

Gruska A, Heuzeroth I, Popp K. 3D-Druck – Möglichkeiten und Grenzen in der Orthopädietechnik. Orthopädie Technik, 2022; 73 (4): 34–40

- Gebhardt A, Hötter J‑S. Additive manufacturing: 3D printing for prototyping and manufacturing. Munich, Cincinnati: Hanser Publications, 2016

- Pawelczyk L. Neue Möglichkeiten für den Humaneinsatz: Hersteller von Medizinprodukten verarbeiten Originalmaterialien mit dem Freeformer. Kunststoffe, 2020; (4): 26–29

- Fischer A. Eine neue Hüfte aus dem 3D-Drucker. 2017. https://www.materialise.com/de/blog/huefte-aus-dem-3d-drucker (Zugriff am 16.02.2022)

- Kahle C. Effizienzsteigerung durch additive Fertigung in der Orthopädie-Technik. Orthopädie Technik, 2020; 71 (2): 34–41

- Deckard CR. Method and apparatus for producing parts by selective sintering. United States Patent US4863538A, 1986. https://patents.google.com/patent/US4863538A/en (Zugriff am 14.03.2022)

- Popp K, Gruska A. 3D-Druck mit dem Laser-Sinterverfahren – wie SLS und Co. funktionieren. 2021. https://www.industry-of-things.de/3d-druckmit-dem-laser-sinterverfahren-wie-sls-und-co-funktionieren-a-1068331/(Zugriff am 12.01.2022)

- Schmid M. Selektives Lasersintern (SLS) mit Kunststoffen. Technologie, Prozesse und Werkstoffe. München: Hanser, 2015

- Schmid M. Selektives Lasersintern (SLS) mit Kunststoffen. Technologie, Prozesse und Werkstoffe. München: Hanser, 2015

- Reinhardt T. Entwicklung einer ganzheitlichen Verfahrenssystematik bei der Qualifizierung neuer Werkstoffe für das Laser-Sintern am Beispiel Polypropylen. Dissertation, Universität Duisburg-Essen, 2016

- Breuninger J, Becker R, Wolf A et al. Generative Fertigung mit Kunststoffen. Berlin, Heidelberg: Springer, 2013

- Evonik Industries AG. Polymer & Laser: Laser-Applikationszentrum. https://www.vestodur.com/product/peek-industrial/downloads/polymerlaser-de.pdf (Zugriff am 14.02.2022)

- Boissonneault T. YOU MAWO: scanning, 3D printing & finishing the key to custom eyewear. https://www.3dprintingmedia.network/you-mawocustom-3d-printed-eyewear/ (Zugriff am 14.02.2022)

- Schmid M. Selektives Lasersintern (SLS) mit Kunststoffen. Technologie, Prozesse und Werkstoffe. München: Hanser, 2015

- Reinhardt T. Entwicklung einer ganzheitlichen Verfahrenssystematik bei der Qualifizierung neuer Werkstoffe für das Laser-Sintern am Beispiel Polypropylen.Dissertation, Universität Duisburg-Essen, 2016

- Popp K, Gruska A. 3D-Druck mit dem Laser-Sinterverfahren – wie SLS und Co. funktionieren. 2021. https://www.industry-of-things.de/3d-druckmit-dem-laser-sinterverfahren-wie-sls-und-co-funktionieren-a-1068331/ (Zugriff am 12.01.2022)

- Schmid M. Selektives Lasersintern (SLS) mit Kunststoffen. Technologie, Prozesse und Werkstoffe. München: Hanser, 2015

- Kaiser W (Hrsg.). Kunststoffchemie für Ingenieure. Von der Synthese bis zur Anwendung. 3. Auflage. München: Hanser, 2011

- Schmid M. Selektives Lasersintern (SLS) mit Kunststoffen. Technologie, Prozesse und Werkstoffe. München: Hanser, 2015

- Sharma N, Aghlmandi S, Dalcanale F, et al. Quantitative Assessment of Point-of-Care 3D-Printed Patient-Specific Polyetheretherketone (PEEK) Cranial Implants. International Journal of Molecular Sciences, 2021; 22 (16): 8521

- Deutscher Bundestag. Technikfolgenabschätzung (TA) Additive Fertigungsverfahren „3‑D-Druck“. 2017. https://dserver.bundestag.de/btd/18/134/1813455.pdf (Zugriff am 14.02.2022)

- Zohdi N, Yang RC. Material Anisotropy in Additively Manufactured Polymers and Polymer Composites: A Review. Polymers, 2021; 13 (19): 3368

- EOS GmbH, Materialdatenblatt PA2200 Performance 1.0. https://eos.materialdatacenter.com/eo/en (Zugriff am 28.02.2022)

- EOS GmbH, Materialdatenblatt PA1101. https://eos.materialdatacenter.com/eo/en (Zugriff am 28.02.2022)

- EOS GmbH, Materialdatenblatt EOS TPU 1301. https://eos.materialdatacenter.com/eo/en (Zugriff am 28.02.2022)

- Popp K, Gruska A. Jetzt wird’s bunt! Das SKZ erweitert sein 3D-Druck-Portfolio um die „Multi Jet Fusion“-Technologie. https://www.skz.de/presse/jetzt-wirds-bunt-das-skz-erweitert-sein-3d-druck-portfolio-um-die-multi-jet-fusion-technologie (Zugriff am 14.02.2022)

- Popp M, Gruska A. 3D-Druckverfahren erklärt: FDM, FLM und FFF. https://www.industry-of-things.de/3d-druckverfahren-erklaert-fdm-flm-und-fff-a-1068314/ (Zugriff am 14.02.2022)