Einleitung

Als Ersatz für den unfall- oder krankheitsbedingten Verlust von Extremitäten stellen Prothesen ein weitverbreitetes Hilfsmittel für die Betroffenen dar, um mit wiedergewonnener Mobilität weiterhin am täglichen L eben teilhaben zu können. Darüber hinaus gehören Beschwerden und Erkrankungen des Bewegungsapparates zu den häufigsten Gesundheitsstörungen und werden unter anderem durch den Einsatz individuell angepasster orthopädischer Hilfsmittel behandelt. Die demografische Verschiebung in Westeuropa führt zu einer wachsenden älteren Bevölkerung und somit zu einem steigenden Durchschnittsalter mit erhöhtem Pflegebedarf bei gleichzeitigem Wunsch nach dauerhafter Mobilität. Gleichzeitig nimmt die Zahl der sich auf Knie- und Fußgelenke auswirkenden Krankheiten wie Osteoarthritis oder Osteoporose zu. Erkrankungen des Bewegungsapparates gehören demnach zu den acht häufigsten Krankheitsbildern in Europa; schätzungsweise leiden fast 25 % der Erwachsenen unter langjährigen Symptomen 1. Darüber hinaus wird der Markt durch eine steigende Zahl von Verletzungen und Frakturen sowie durch wachsende Pro-Kopf-Ausgaben für die Gesundheitsversorgung beeinflusst.

Diese Entwicklungen führen unter anderem dazu, dass die Gesundheitswirtschaft im Vergleich zur Gesamtwirtschaft überdurchschnittliche Wachstumsraten aufweist: Sie ist in den letzten zehn Jahren mit 4,1 % pro Jahr stärker gewachsen als die deutsche Volkswirtschaft insgesamt. Vom weltweiten Gesamtumsatz der Medizintechnik entfallen 16 % auf das Segment „Orthopädie, Gelenke, Prothetik und Implantate“. Der Jahresumsatz dieses Segments wird auf 26,5 Mrd. US-Dollar im Jahr 2017 beziffert, und es kann eine Umsatzsteigerung auf 47,1 Mrd. US-Dollar im Jahr 2024 erwartet werden 2. Damit unterliegt die Branche einem enormen Wachstum, was auch zur Folgehat, dass der steigende Bedarf an maßgeschneiderten orthopädischen Produkten neue, teils automatisierte Herstellungsprozesse erfordert, die bisherige, durch Handarbeit gekennzeichnete Verfahrennur bedingt leisten können 3.

In der Medizintechnik weit verbreitet ist die Anwendung faserverstärkter Kunststoffe mit duroplastischen Matrix-Materialien. Damit lassen sich Steifigkeiten im Bauteil gezielt einstellen und eine hohe Masseeinsparung erzielen. Jedoch erfordert die Verarbeitung per Handlaminier‑, Vakuuminfusions- oder druckunterstütztem Harzinfusionsverfahren einen komplizierten manuellen Arbeitsaufwand, lange Zykluszeiten und die Verwendung zahlreicher Hilfsmaterialien. Hinzu kommen nachträgliche Ausdunstungen, hohe Materialkosten, kaum Möglichkeiten zur Nachverformung sowie fehlende Wiederverwendbarkeit. Dennoch sind duroplastische Faser-Kunststoff-Verbunde (FKV) in orthetischen und prothetischen Anwendungen Stand der Technik. Jedoch stoßen die konventionellen Herstellungsverfahren mit zunehmender Komplexität der Produkte, erhöhtem Kostendruck und gleichzeitigem Wunsch nach individuell angepassten Hilfsmitteln an ihre Grenzen.

Auch thermoplastische Werkstoffe sind in orthopädietechnischen Anwendungen keinesfalls unbekannt; sie werden vorwiegend für gering beanspruchte Bauteilstrukturen wie etwa Schuheinlagen oder Korsette eingesetzt. Dabei kommen auch hier einfache manuelle Prozesse wie das Vakuumtiefziehen zum Einsatz. Ein besonders großer Vorteil der Thermoplastbauteile ist die nachträgliche Verformbarkeit des Werkstoffs, was die Anpassung an körperliche Veränderungen beim Patienten ermöglicht (Tab. 1).

Der Einsatz faserverstärkter Thermoplastwerkstoffe konzentriert sich dagegen bislang auf nichtmedizinische Anwendungsbereiche. So ist in den letzten Jahren eine Vielzahl verschiedener Technologien zur serienfähigen Herstellung von Thermoplast-Faserverbundstrukturen entwickelt worden. Ein hoher Automatisierungsgrad, kurze Zykluszeiten sowie eine reproduzierbare Bauteilqualität ermöglichen die wirtschaftliche Produktion thermoplastischer Leichtbaustrukturen vornehmlich für Anwendungen im Luftfahrt‑, Automobil-oder Freizeitbereich (Abb. 1). Eine Überführung des bestehenden Knowhows auf das Themenfeld der Orthopädie-Technik steht jedoch bislang noch aus, denn es ist unbestreitbar eine große Herausforderung, die hoch automatisierten Verarbeitungsverfahren mit den manuellen Fertigungsprozessen der Orthopädie-Technik zu vereinen. Im Folgenden werden neuartige Lösungsmöglichkeiten für dieses Problem aufgezeigt.

Vorstellung der Prozessentwicklung thermoplastischer Faserverbundhalbzeuge für orthopädietechnische Anwendungen

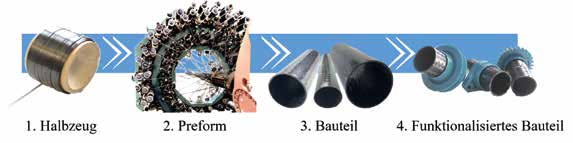

Insbesondere für prothetische und orthetische Anwendungen mit Patientenkontakt bieten sich faserverstärkte thermoplastische Halbzeuge an, da sich gegenüber den bisher etablierten duroplastischen Verfahren nun völlig neue Möglichkeiten der Bauteil- und Prozessgestaltung eröffnen. Eine exemplarische Prozesskette zur Fertigung derartiger Bauteile wird in Abbildung 2 aufgezeigt. Der Prozess gestaltet sich demnach wie folgt:

- Die Herstellung der Verstärkungsfasern sowie die Zusammenführung mit der thermoplastischen Matrix erfolgt bereits beim Halbzeughersteller (Schritt 1).

- In der anschließenden textiltechnischen Weiterverarbeitung können sowohl flächige als auch querschnittsaufgelöste Preforms (siehe unten) automatisiert gefertigt werden (Schritt 2).

- Das Zusammenführen der Einzellagen und die Ausformung der Bauteilgeometrie erfolgen sodann im Konsolidierungsprozess (Schritt 3).

- Die thermoplastischen Materialeigenschaften erlauben es anschließend, weitere Funktionalisierungen, etwa mittels Spritzgießen, Schweißen oder Nachverformen, durchzuführen (Schritt 4).

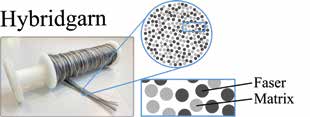

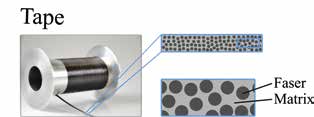

Gegenüber duromeren Harzen sind thermoplastische Matrixsysteme im Schmelzezustand deutlich hochviskoser, was die Imprägnierung von Verstärkungsfasern bei der Bauteilherstellung spürbar erschwert. Aus diesem Grund haben sich Faserhalbzeuge wie thermoplastische Hybridgarne oder vorimprägnierte Tapes durchgesetzt, bei denen Faser und Thermoplastmatrix direkt im Garnquerschnitt miteinander kombiniert werden. Die Fließwege der Schmelze können so auf ein Minimum reduziert werden. Dadurch sind nur niedrige Prozessdrücke bei Bauteilausformung und Konsolidierung notwendig; gleichzeitig können die Zykluszeiten gering gehalten werden. Darüber hinaus lässt sich eine hervorragende Laminatqualität mit geringem Porengehalt und hoher Oberflächengüte erreichen.

Bei der Herstellung von Hybridgarnen werden Thermoplast- und Verstärkungsfilamente im Garnquerschnitt miteinander vermischt. Dazu werden spezielle Verarbeitungsmaschinen wie Commingling- oder Online-Hybridgarnspinnanlagen eingesetzt. Damit lässt sich eine Vielzahl unterschiedlicher Materialkombinationen fertigen, und die Eigenschaften sind hinsichtlich des Faservolumengehaltes individuell einstellbar 4 (Abb. 3).

Im Vergleich zu Hybridgarnen sind die Fasern in thermoplastischen Tapes bereits vollständig mit der Matrix imprägniert. So werden etwa im Schmelzimprägnierverfahren die Filamente („Rovings“) der Verstärkungsfaser kontinuierlich mit dem aufgeschmolzenen thermoplastischen Matrixmaterial durchtränkt. In derartigen Prozessen wird insbesondere sichergestellt, dass die Fasern gestreckt vorliegen und dass konstante und hohe Faservolumengehalte von mehr als 50 % umgesetzt werden können 5. Herstellung und kommerzieller Erwerb dieser Halbzeuge sind in verschiedenen Materialkombinationen möglich. Thermoplastische Polymerewie Polyethylen (PE), Polypropylen (PP) sowie Polyamid 12 (PA12) bilden dabei die Bandbreite an möglichen Matrixmaterialien ab, die entsprechend orthopädischen und orthopädietechnischen Bedürfnissen hinsichtlich geringer Verarbeitungstemperaturen und guter mechanischer Eigenschaften gezielt ausgewählt werden können.

Ein wesentlicher Vorteil der Hybridgarn- und Tapehalbzeuge ist deren automatisierte textiltechnische Weiter verarbeitung zu sogenannten Preforms. Neben bekannten Verfahren wie dem Weben bietet sich dazu insbesondere die Flechttechnologie an, mit der sowohl geschlossene als auch offene textile Strukturen für Prothetik- und Orthetikanwendungen gefertigt werden können. Beide FKV-Thermoplasthalbzeuge lassen sich auf Flügelradflechtmaschinen verarbeiten, wodurch in einem automatisierbaren Fertigungsschritt hohe Materialablageraten möglich sind und kurze Preformingzeiten erreicht werden. Die Faserwinkel können in biaxialen Geflechten zwischen ± 15° und ± 70° individuell eingestellt werden und ermöglichen so eine belastungsangepasste und ‑optimierte Auslegung von Bauteilen. Darüber hinaus können mittels einstellbarer Bestückungen der Flechtanlage unterschiedliche textile Bindungsarten (z. B. Leinwand‑, Köper- oder Atlasbindung) gefertigt werden, um den anwendungsspezifischen Anforderungen hinsichtlich Drapierbarkeit, Stabilität und Handhabbarkeit der Preform sowie den mechanischen Eigenschaften des Bauteils gerecht zu werden.

Die Verarbeitung von Tapes und Hybridgarnen auf Flechtmaschinen unterscheidet sich bezüglich der zu verwendenden Klöppeltechnik, da die Fadenspulen und ‑führungen an die spezifischen Garneigenschaften angepasst werden müssen: Während Hybridgarne aufgrund ihrer geometrischen Ähnlichkeit mit trockenen Verstärkungsfasern auf konventionellen Flechtklöppeln verarbeitbar sind, müssen für das Tapeflechten umfangreiche Modifikationen am Klöppel bei Fadenspule und ‑führung vorgenommen werden, damit die biegesteifen thermoplastisch vorimprägnierten Tapes verflochten werden können.

Dazu wurde am Dresdner Institut für Leichtbau und Kunststofftechnik (ILK) umfangreiches technologisches Know-how sowohl bezüglich der Klöppeltechnik als auch der Prozessführung aufgebaut, das nun zur Anwendung der neuartigen Tape-Flecht- Technologie in der Industrie genutzt werden kann. Als spezifische Vorteile bezogen auf die Anwendung im Bereich Orthopädie-Technik sind zum einen das Drapierverhalten der Preforms und die dadurch vereinfachte Anformung an individuell geformte Körperteile von Patienten, zum anderen das mechanische Verhalten nach Stoßund Impaktbelastungen zu nennen.

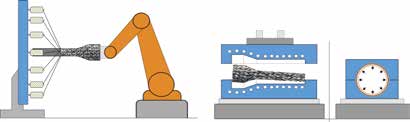

Die textilen Preforms der hier vorgestellten Verfahrensvarianten unterscheiden sich jedoch vor allem hinsichtlich ihres Drapier- und Kompaktierungsverhaltens. So weisen TapeGeflechte eine ausgezeichnete Faserstreckung auf; zudem ist aufgrund der Imprägnierung der Fasern sichergestellt, dass Faserabrieb und ‑schädigungen vermieden werden. Auf Seiten der Hybridgarne sorgt das biegeschlaffe Verhalten der Garne für eine im Vergleich verbesserte Drapierbarkeit. Zudem muss die deutlich höhere Querkompaktierung der Hybridgarnpreforms bei der Bauteilausformung berücksichtigt werden, die sowohl das Wärmeübertragungsverhalten als auch die Laminatqualität beeinflusst. Im Anschluss an die Preformfertigung mittels Flechtverfahren folgen die Ausformung der Bauteilgeome trie und die Konsolidierung dieses Zustands (Abb. 4). Im Gegensatz zu duroplastischen FKV verläuft die Konsolidierung von Verbundwerkstoffen mit thermoplastischer Matrix ohne langwierige chemische Vernetzungsvorgänge. Vielmehr erfolgen sowohl die Bauteilausformung als auch die Konsolidierung in einem variothermen Fertigungsprozess. Die Preform wird zunächst bei Raumtemperatur im Formwerkzeug ins Werkzeug eingelegt und in der Form manuell drapiert. Nach Schließen der Kavität wird die Preform unter Druckbeaufschlagung aufgeheizt, bis das Matrixmaterial einen schmelzflüssigen Zustand erreicht hat. Nun erfolgt mit erhöhtem Prozessdruck (zwischen 3 und 10 bar) die Ausformung zur finalen Bauteilgeometrie. Das Abkühlen aus dem Schmelzbereich bis unter die Rekristallisationstemperatur des Thermoplasts führt dann zum Erstarren der formgebenden Kunststoffmasse. Die resultierende Laminatqualität wird dabei von der Haltedauer im aufgeschmolzenen Zustand, vom Prozessdruck sowie von der Abkühlrate bestimmt 6.

Ein für die Herstellung von Hohlprofilen geeignetes Verfahren stellt der Blasformprozess dar. Die aus Hybridgarn bzw. Tape-Geflecht bestehenden mehrlagigen Preforms werden dabei mittels eines geeigneten Druckschlauchsystems gegen die Innenkontur eines starren Formwerkzeuges gepresst. Diese Innenkontur bestimmt somit die äußere Geometrie des FKV-Hohlprofils, während sich die innere Bauteiloberfläche durch die Abformung der mit Druck beaufschlagten Blasmembran ergibt. Aufgrund der flexiblen Blasmembran und der Drapierbarkeit der textilen Preform stehen geometrische Bauteil- Gestaltungsmöglichkeiten zur Verfügung, die über die für gerade zylindrische Strukturen weit hinausgehen: Konisch zulaufende Bauteile oder Geometrien mit veränderlichem Durchmesser zeigendie Designfreiheit und potenzielle fachspezifische Anwendungen dabei nur im Ansatz auf.

Die mit den hier dargestellten Halbzeugen und Verfahren hergestellten Bauteile zeichnen sich durch einen geringen Porengehalt (< 1 %) und hohe Faservolumengehalte aus 7. Somit lässt sich der Materialeinsatz reduzieren, was für betroffene Patienten vor allem den Tragekomfort orthopädietechnischer Produkte erhöht. Durch die Druckaufbringung von innen kommt es darüber hinaus zu einer Aufweitung der Preform, wodurch Fasern gestreckt vorliegen und Faltenbildung vermieden wird.

Für den Orthopädietechniker bieten sich aufgrund der reversiblen Aufschmelzbarkeit des thermoplastischen Matrixwerkstoffes zusätzlich vielfältige Möglichkeiten zur weiteren individuellen Funktionalisierung der Bauteilstrukturen. So können etwaigethermoplastische Funktionselemente beispielsweise im Schweißverfahren ohne zusätzliche Hilfsstoffeangebracht werden. Auch ein lokales Verformen oder das Einbringen metallischer Inserts kann mit geringem maschinellem Aufwand realisiert werden. Darüber hinaus bietet die Kombination mit großserienfähigen Verarbeitungsverfahren wie etwa dem Spritzgießen ein großes Potenzial zur kosteneffizienten Fertigung komplexer Bauteile 8. Bezogen auf die Orthopädie-Technik sind hierbei Funktionalisierungsschritte zur Integration von Adaptern oder auch prothetischen Ventilen denkbar.

Automatisierte Herstellung individuell anpassbarer Prothesenschäfte

Im Rahmen des „Zentralen Innovationsprogramms Mittelstand“ (ZIM) des Bundesministeriums für Wirtschaft und Energie (BMWi) wird am Institut für Leichtbau und Kunststofftechnik Dresden in enger Kooperation mit den Projektpartnern derzeit an einer neuartigen Lösung für Unterschenkelprothesen gearbeitet. Zentraler Forschungsgegenstand ist dabei die Entwicklung einer Technologie zur automatisierten Herstellung individuell anpassbarer Prothesenschäfte auf der Basis thermoplastischer Tapes. Der neuartige technologische Ansatz ist in Abbildung 5 dargestellt: Mittels des bereits beschriebenen Flechtprozesses werden die einzelnen Tapes zu einer konischen Tape-Preform verarbeitet, die sich neben ihren textilen Eigenschaften wie der sehr guten Drapierbarkeit vor allem durch die hohen erreichbaren Bauteilqualitäten auszeichnet. Im folgenden Prozessschritt wird im Spritzgussverfahren das fußseitige Lasteinleitungselement angespritzt und material- sowie formschlüssig mit der Tape-Preform verbunden. Diese wird dazu während des Spritzgussprozesses im Bereich des Lasteinleitungselementes lokal konsolidiert, behält aber ihre – im für die spätere Anpassung an den Patientenrelevanten Bereich – textilen Eigenschaften bei. Das anzuspritzende Lasteinleitungselement selbst besteht aus einer thermoplastischen Spitzgussmasse und kann in einem integrativen Prozessschritt mit weiteren Funktionselementen wie beispielsweise Adaptern zur Anbindung der späteren Prothetik oder Ventilen für gängige Fixierungssysteme des Prothesenschaftes am Stumpf des Patienten versehen werden.

Der erzeugte Prothesenrohling zeichnet sich durch einen hohen Grad an Automatisierbarkeit aus und bietet für den Orthopädietechniker eine optimale Ausgangsbasis zur Erzeugung der finalen Prothese. Dazu wird der Rohling auf einem individuell angefertigten Gipsmodell des Stumpfes des zu versorgenden Patienten aufgebracht und gegebenenfalls nachbearbeitet. Die bislang beibehaltenen textilen Eigenschaften der Tape-Preform ermöglichen nun die gezielte Anpassung an die körperlichen Gegebenheiten des jeweiligen Patienten durch den Orthopädietechniker, während weitere – bei herkömmlichen Verfahren notwendige – Bearbeitungsschrittezur Anbindung der Lasteinleitung und zur Erzeugung der Verbundstruktur entfallen können. Nach erfolgter Anpassung an den Patienten wird der Prothesenrohling auf dem Gipsmodell konsolidiert, und der Prothesenschaft erhält seine finale Form und seine finalen mechanischen Eigenschaften. In diesem Prozessschritt besteht eine der zentralen Herausforderungen der technologischen Entwicklung, da hierfür nicht auf die bereits weitgehend beherrschten Blasformprozesse zurückgegriffen werden kann. Denn anders als beim Blasformen muss die Formgebung hierbei von außen erfolgen; zudem muss der Prozess mit der manufakturartigen Fertigungsweise innerhalb der Orthopädie-Technik vereinbar sein. Der fertige Prothesenschaft bleibt dank des thermoplastischen Matrixsystems weiterhin thermoform- und damit anpassbar, was den Verzicht auf häufig notwendige Interimsprothesen zur Erstversorgung der Patienten ermöglicht und außerdem eine dauerhafte, komfortable Nutzung sicherstellt. Darüber hinaus sind neben herkömmlichen Recyclingprozessen für thermoplastische Verbundstrukturen auch die erneute Anpassung und Verwendung der Prothesenschäfte für andere Patienten und somit mehrere Lebenszyklen des Schaftes denkbar.

Entwicklung aktiv gesteuerter Fußheberorthesen in Thermoplast- Faserverbundbauweise

Der Einsatz thermoplastischer Faserverbundhalbzeuge beschränkt sich nicht auf die Umsetzung passiver Bauteilstrukturen. Am ILK wurden über viele Jahre Technologien zur Integration elektrischer, sensorischer sowie aktorischer Komponenten direkt im Thermoplastverarbeitungsprozess entwickelt. Dieses Know-how wird im Rahmen eines Forschungsvorhabens gemeinsam mit verschiedenen Projektpartnern genutzt, um eine neuartige aktive und situationsgesteuerte Fußheberorthese umzusetzen. Erstmalig werden dabei Formgedächtnisdrähte eingesetzt, um den Prozess des Fußanhebens aktiv zu unterstützen. Die Entwicklung solcher als „künstliche Muskeln“ bezeichneter Aktoren ist aktuell Gegenstand verschiedener internationaler Forschungsvorhaben und verspricht im Anwendungsfall der Fußheberorthese vielfältige Vorteile gegenüber bestehenden Lösungen. So wird die neu entwickelte Orthese gegenüber anderen aktiven Systemen (basierend auf Funktioneller Elektrostimulation, FES) auch bei einem Komplettversagen der entsprechenden Muskulatur – z. B. bei peripheren Nervensystemschädigungen durch Bandscheibenvorfälle oder Operationsschäden – eingesetzt werden können, um die Mobilität der Betroffenen wiederherzustellen.

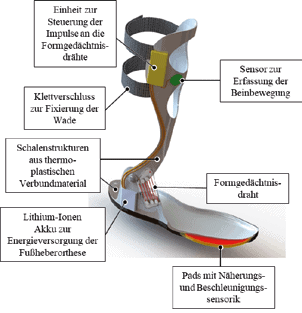

Für die tragende Struktur der Orthese kommt ein kohlenstofffaserverstärkter thermoplastischer Kunststoff zum Einsatz. Gegenüber bestehenden unverstärkten Polymersystemen kann mit den hier eingesetzten Thermoplast-Faserverbundhalbzeugen eine deutliche Steigerung der Einsatzdauer sowie eine Massereduktion der Orthese erreicht werden. Darüber hinaus kann ebenso eine nachträgliche Anpassbarkeit an den Patienten durch den Orthopädietechniker sichergestellt werden. Im Rahmen der Forschungsarbeiten werden ausschließlich Verbundwerkstoffe unter sucht,deren thermoplastische Matrix bei Temperaturen zwischen 150 und 200 °C verarbeitbar ist. Der gesamte Formgebungsprozess kann somit unter Verwendung vorhandener Fertigungsanlagen – etwa von Infrarotheizfeldern und Membranpressen – erfolgen. Um den Fußheberprozess aktiv unterstützen zu können, befinden sich neben den Formgedächtnisdrähten weitere Peripheriegeräte zur Ansteuerung und Energieversorgung an der tragenden Schalenstruktur. Dazu gehören neben einem Lithium-Ionen-Akku eine Steuereinheit für die Aktoren sowie eine umfassende Sensorik (Abb. 6).

Fazit

Die vorgestellten neuartigen Fertigungsverfahren zur Verarbeitung faserverstärkter thermoplastischer Halbzeuge belegen sowohl das große Potenzial einer flexiblen und individuellen Gestaltbarkeit als auch die Möglichkeit, in textiler Verarbeitung vorgefertigte Preforms aus Tapes und Hybridgarnen automatisiert herzustellen. Durch eine nachträgliche Verformbarkeit können die so gefertigten Produkte über den Lebenszyklus hinweg an den Patienten angepasst werden und erhöhen so nicht nur den Tragekomfort, sondern machen eine bislang erforderliche Neuproduktionzumindest zum Teil überflüssig. Damit wird der Arbeitsaufwand der Orthopädietechniker reduziert, Kosten gespart und ein Beitrag zur Nachhaltigkeit geleistet. Die am ILK durchgeführten Entwicklungen reichen von Analyse und Simulation hochdynamisch belasteter Faserverbundstrukturen über die Prozessentwicklung bis hin zur Fertigung komplexer Verbundbauteile. Mit den vorgestellten Methoden und einem übergeordneten systematisch-wissenschaftlichenAnsatz sollen thermoplastische Faserverbundstrukturen für den breiten Einsatz in der Orthopädie-Technik befähigt werden.

Förderhinweis

Die hier vorgestellten Forschungs- und Entwicklungsprojekte werden mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Kooperationsnetzwerkes „pro-O-light – Innovationen der Medizintechnik“ (Förderkennzeichen: Tapeprothese 16KN067301, Fußheberorthese 16KN067344) gefördert und vom Projektträger VDI/ VDE Innovation + Technik GmbH betreut. Die Verantwortung für den Inhalt dieser Veröffentlichung liegt bei den Autoren.

Für die Autoren:

Dipl.-Ing. Rico Blei

Wissenschaftlicher Mitarbeiter am Institut für Leichtbau und Kunststofftechnik (ILK)

Technische Universität Dresden

Holbeinstr. 3

01307 Dresden

rico.blei@tu-dresden.de

Begutachteter Beitrag/reviewed paper

Blei R, Eckardt S, Lebelt T, Becke A, Krahl M, Modler N. Technologiebetrachtung neuartiger thermoplastischer Faserverbundhalbzeuge für Leichtbauanwendungen in der Orthopädie-Technik. Orthopädie Technik. 2020; 71 (2): 50–56

| Materialien | unverstärkte Thermoplaste (PP, PE, PA6 usw.) | faserverstärkte Duroplaste (häufig CF + EP) |

|---|---|---|

| Herstellungsprozesse | Warmumformung (Membrantechnologie, Tiefziehen) | „vacuum assisted resin transfer“ (VARI), Handlaminieren |

| nachträgliche Umformung | gut warmumformbar | stark begrenzt (kaum individuelle Anpassung) |

| Herstellungsaufwand | (hohe) Temperaturen und ggf. Drücke benötigt | zeitintensiv |

| spezifische Eigenschaften | gering | hoch |

- Dynamische Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer – Konstruktionsmerkmale, Indikationen, Variationsmöglichkeiten — 3. April 2024

- Bringt die Stand- und Schwungphasenkontrolle einen Vorteil bei KAFO-Trägern? Ergebnisse einer internationalen randomisiert-kontrollierten Studie — 3. April 2024

- Dynamische CDS-Knieredressionsorthesen bei Kindern und Jugendlichen mit Cerebralparese GMFCS-Level II–III — 3. April 2024

- MTD-Verlag GmbH. Schlummerndes Wachstumspotenzial. Europamarkt für Orthesen und Bandagen/Studie Frost & Sullivan (5/2010). https://www.mtd.de/welt-der-medizinprodukte/marktzahlen/188-europamarkt-fuer-orthesen-und-bandagenaktuelle-studie-von-frost-a-sullivan (Zugriff am 07.01.2020)

- Beeres M. Der Markt für Medizintechnologien – Umsätze, Exporte, Arbeitsplätze, Unternehmen [Präsentationsfolien]. Berlin: Bundesverband Medizintechnik e. V., 2019. https://www.bvmed.de/download/charts-medtech-markt.pdf (Zugriff am 07.01.2020)

- Beeres M. Der Markt für Medizintechnologien – Umsätze, Exporte, Arbeitsplätze, Unternehmen [Präsentationsfolien]. Berlin: Bundesverband Medizintechnik e. V., 2019. https://www.bvmed.de/download/charts-medtech-markt.pdf (Zugriff am 07.01.2020)

- Cherif C (Hrsg.).Textile Werkstoffe für den Leichtbau: Techniken – Verfahren – Materialien – Eigenschaften. Berlin, Heidelberg: Springer, 2011

- Blei R et al. Influence of selected process parameters on changes of the fiber orientation in unidirectional reinforced thermoplastics during a hot pressing process. Polymer Composites,2016; 39 (7): 2241–2249

- Barfuss D et al. Integral blow moulding for cycle time reductionof CFR-TP aluminium contour joint processing. Proceedings of the 21st international ESAFORM Conference on Material Forming, Palermo, 2018. AIP Conference Proceedings, 2018; 1960 (1): 6–11

- Garthaus C et al. Funktionalisierte Faser-Thermoplast- Profilstrukturen. Prozesskette. Lightweight Design, 2016; (1): 40–45

- Barfuss D et al. Injection forming of gears on high-performance CF-PAEK drive shafts. Proceedings of ITHEC Conference, 30.–31.10.2018, Bremen, 2018