Einleitung/Motivation

Zur Förderung und Unterstützung von Bewegung und Sport kommen altersübergreifend orthopädische Hilfsmittel (insbesondere Bandagen und Orthesen) zum Einsatz. Die zunehmende Bedeutung solcher Hilfsmittel, die sich in einem anhaltenden Bedarfsanstieg und der Erhöhung damit verbundener Ausgaben widerspiegelt, fußt auf dem demografischen Wandel sowie dem gestiegenen Sport- und Gesundheitsbewusstsein der deutschen Bevölkerung. Neue Möglichkeiten zur schnellen Herstellung kundenindividueller orthopädischer Hilfsmittel bietet die additive Fertigung. Bei diesem umgangssprachlich auch als „3D-Druck“ bezeichneten generativen Verfahren werden Bauteile schichtweise gefertigt 1. Gegenüber konventionellen Fertigungsverfahren bietet das additive Vorgehen einige entscheidende Vorteile: Neben der werkzeuglosen Fertigung komplexer Geometrien direkt aus 3D-Daten lassen sich auch Hochleistungsfaserstoffe wie z. B. Glas und Carbon verarbeiten. Dabei kommt ein um die Faserzuführung und eine Schneidvorrichtung erweitertes Fused-Deposition-Modeling-(FDM-)Verfahren zum Einsatz. Die Kombination aus additiver Fertigung und textilen Materialien ermöglicht die Herstellung innovativer „Multimaterialprodukte“: Die direkte Applikation der additiv zu fertigenden Funktionselemente auf flächigen Textilien erlaubt den Verzicht auf konventionelle textile Fügeverfahren wie Nähen, Kleben, Schweißen oder Nieten. Während sich aktuelle Forschungsaktivitäten in diesem Bereich überwiegend auf Untersuchungen der Haftung zwischen Textil und Polymer konzentrieren, wird im vorliegenden Beitrag ein konkretes Anwendungsbeispiel für ein orthopädisches Hilfsmittel vorgestellt. Zu diesem Zweck wurde ein flexibles Bandagengestrick mit additiv gefertigten, carbonfaserverstärkten Orthesenelementen kombiniert.

Anwendungsszenario

Um eine zielgerichtete und indikationsgerechte Entwicklung des orthopädischen Hilfsmittels zu gewährleisten, wurde zu Beginn des Forschungsprojektes ein konkretes Anwendungsszenario definiert. Dieses geht von einer Verletzung des menschlichen Bewegungsapparates in Form einer Ruptur (bzw. eines Risses) des vorderen Kreuzbandes (VKB) aus. Aufgrund eines stetig wachsenden sportlichen Freizeitangebotes und immer neuer Extremsportarten nimmt die Verletzungshäufigkeit des VKBs zu 2 3. Zudem tritt eine VKB-Ruptur etwa zehnmal häufiger auf als eine des hinteren Kreuzbandes (HKB). Pro Jahr ereignen sich in Deutschland ca. 35.000 Fälle; 20 % aller Knieverletzungen beinhalten eine VKB-Ruptur, wodurch sie zur häufigsten Knieverletzung wird 4. Eine solche Verletzung führt zur Desintegration des Roll-Gleit-Mechanismus des Knies, wodurch vor allem die anteriore Stabilität, für die das VKB zuständig ist, verringert wird. In der Folge entsteht eine Kniegelenkinstabilität, die sich besonders in der Sagittalebene sowie in Form der vorderen Schublade (relative Verschiebung der Tibia zum Femur) auswirkt. Die zusätzliche Zerstörung von Propriozeptoren im VKB bedingt neben der mechanischen auch eine funktionelle Instabilität 5. Das subjektiv empfundene „Nachgeben“ des Kniegelenks wird als „Giving-Way-Phänomen“ bezeichnet 6.

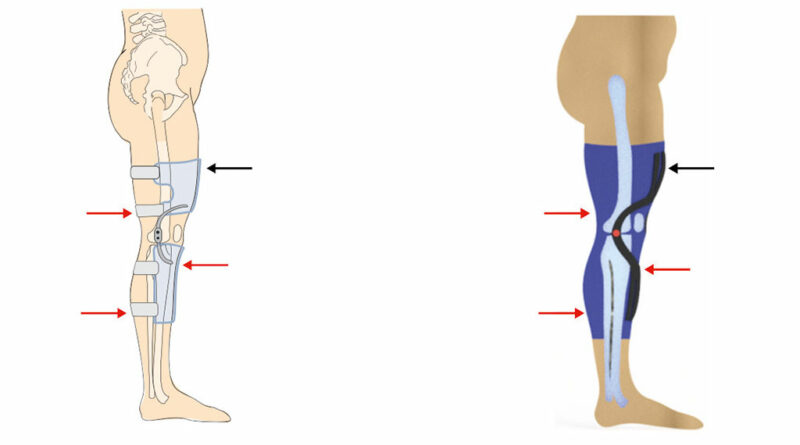

Während der Rehabilitation nach erfolgter operativer VKB-Rekonstruktion (die vorrangig für junge, sportlich aktive Personen empfohlen wird) kommt in der Regel ein traditionelles orthopädisches Hilfsmittel in Form einer sogenannten Hartrahmenorthese zum Einsatz. Mitunter handelt es sich dabei um von den Krankenkassen zur Verfügung gestellte Mietorthesen, die dem Leistungserbringer nach einer Nutzungsdauer von vier Monaten zurückzugeben sind 7 8. Da aber der Heilungsprozess bzw. die Wiederherstellung der Kniestabilität deutlich länger dauert (die Einheilungsphase eines Kreuzband-Transplantats ist erst nach knapp zwei Jahren abgeschlossen 9), wurde im Rahmen des hier behandelten Forschungsprojektes ein leichtgewichtiges Anschlussprodukt realisiert: Das zu entwickelnde orthopädische Hilfsmittel soll demnach den weiteren Heilungsverlauf unterstützen, das Kniegelenk stabilisieren und dem vorderen Schubladeneffekt entgegenwirken. Der Einsatz der mittels endlosfaserverstärkter additiver Fertigung hergestellten Kombination aus Bandage und Orthese soll im Anschluss an eine Hartrahmenorthese aufgrund einer Ruptur des VKB zum Einsatz kommen.

Methodik

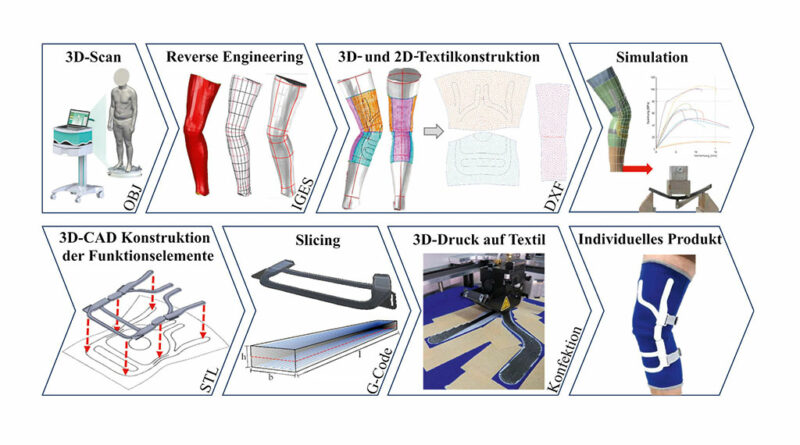

Notwendige Voraussetzung für die anwendungsnahe Kombination additiv gefertigter Funktionselemente direkt auf textilen Flächen ist eine ausreichend hohe Haftfestigkeit der Fügeverbindung. Im Rahmen des Forschungsprojektes wurden daher grundlegende Untersuchungen zu Haftungseigenschaften sowie deren Einflussparametern zwischen ausgewählten textilen Flächen und additiv applizierten Polymeren anhand modifizierter 180°-Schälversuche in Anlehnung an die Prüfnorm DIN EN ISO 8510–2 10 durchgeführt und ausgewertet. Dabei werden ein flexibler und ein starrer Fügepartner mittels einer Zugprüfmaschine im Winkel von 180° voneinander getrennt und die dabei auftretenden Kräfte aufgezeichnet. Der vorliegende Artikel konzentriert sich im Folgenden vor allem auf die erarbeitete CAE-gestützte Prozesskette zur Fertigung des orthopädischen Hilfsmittels (CAE = „Computer-Aided Engineering“; dt. „rechnergestützte Entwicklung“). Wie bei 11 lässt sich der Produktionsprozess grob in folgende drei Hauptschritte unterteilen:

- 3D-Scan,

- 3D-Modellierung bzw. 3D-CAD und

- additive Fertigung.

3D-Scan und Reverse Engineering

Ausgangspunkt der Entwicklung des orthopädischen Hilfsmittels ist die kundenindividuelle 3D-Körperform. Um den entsprechenden Körperbereich (hier: den Kniebereich) zu erfassen, wurde der 3D-Scanner „zSnapper“ der Vialux GmbH (Chemnitz, Deutschland) verwendet. Die berührungslose Vermessung auf einem rotierenden Drehteller dauert nur wenige Sekunden. Patienten können in entwicklungstypischen Positionen (hier: 30° Flexion) oder – falls dies z. B. aufgrund von Schwellungen oder Schmerzen nicht möglich ist – in Standardhaltungen gescannt werden. Die Scandaten der Standardhaltungen können anschließend mittels kinematischer Menschmodellierung 12 13 14 in die benötigten Körperhaltungen überführt werden. Die dazugehörige Vialux-Software erzeugt ein 3D-Modell im Dateiformat OBJ, das anschließend mit einer Reverse-Engineering-Software der Firma Geomagic Inc. (Morrisville, North Carolina, USA; z. B. „Geomagic Design X“ 15) weiterverarbeitet wird. Die folgende Flächenrückführung dient der Umwandlung der 3D-Scandaten bzw. Polygonmodelle in 3D-CAD-kompatible Flächenmodelle in den Dateiformaten IGES oder STEP.

Nach der Bereinigung, Glättung und Überprüfung der 3D-Scandaten werden spezifische Körpermaßlinien (z. B. Oberschenkel‑, Knie- und Wadenumfang), die üblicherweise zur Größenbestimmung einer Kniebandage bzw. ‑orthese verwendet werden, auf dem 3D-Modell entsprechend der Norm 16 positioniert und markiert. Schließlich wird eine sogenannte NURBS-Fläche (NURBS = „Nonuniform Rational B‑Spline“) basierend auf dem Polygonmodell anhand mathematischer Approximation generiert und steht zur Weiterbearbeitung mit 3D-CAD-Programmen bereit. Obwohl die Nutzung einer spezifischen Reverse-Engineering-Software nicht unbedingt nötig ist, weil 3D-Scandaten auch direkt weiterverarbeitet werden können, ist die Arbeit mit CAD-Flächen für die nachfolgenden Konstruktionsschritte zu bevorzugen.

3D-CAD-Konstruktion des Textils und der Funktionselemente

Im nächsten Schritt wird die 3D-Körperform in eine 3D-CAD-Software zur Textilkonstruktion importiert. Im vorliegenden Fall wurde die Software „DesignConcept 3D“ („DC3D“) der Firma Lectra (Paris, Frankreich) 17 verwendet. Zunächst wurde der Kompromissdrehpunkt des Kniegelenks nach Nietert 18 19 basierend auf der Kniebreite in der Sagittalebene am digitalen Modell bestimmt und markiert. Um eine korrekte Funktionsweise des orthopädischen Hilfsmittels zu gewährleisten, ist eine präzise und individuell korrekte Positionierung des Kniegelenkdrehpunktes unerlässlich – andernfalls könnte das Hilfsmittel der Rehabilitation entgegenwirken oder das Kniegelenk sogar zusätzlich schädigen, was in jedem Fall zu vermeiden ist.

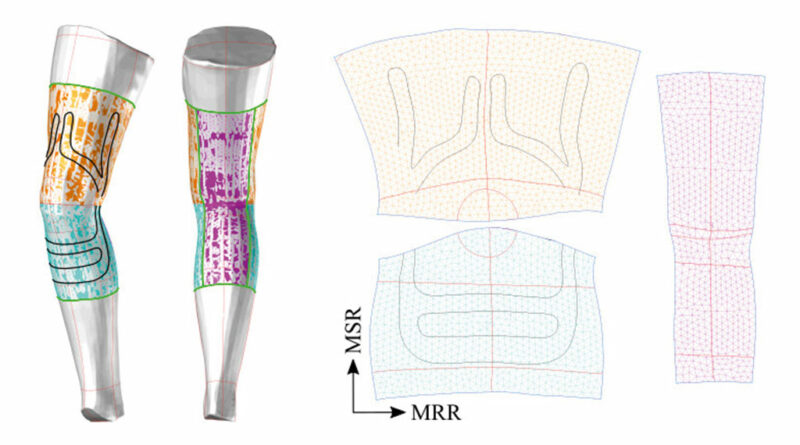

Die Software „DC3D“ erlaubt die direkte Konstruktion von Design‑, Naht- und Begrenzungslinien in 3D. Neben den äußeren Abmaßen der Kniebandage wurden Nahtlinien im hinteren seitlichen Bereich des Beines sowie um die Kniemitte hinzugefügt. Die Unterteilung an der Kniemitte ist aufgrund des begrenzten Bauraums des verwendeten Composite-3D-Druckers nötig, entfällt jedoch zukünftig durch eine angepasste Maschinentechnik. Folglich besteht die textile Komponente des orthopädischen Hilfsmittels im vorliegenden Beispiel aus drei Schnittteilen (Abb. 1). Des Weiteren wurden die Designlinien der Funktionselemente direkt auf die 3D-Fläche gezeichnet. Dies erfolgte unter Beachtung des Kompromissdrehpunkts und des erweiterten 3‑Punkt-Prinzips, um die gewünschte Wirkung gegen den vorderen Schubladeneffekt sicherzustellen. Das 3‑Punkt-Prinzip, in Abbildung 2 durch drei rote Pfeile symbolisiert, die für wirkende Kräfte von der Orthese zum Bein stehen, wird dafür üblicherweise verwendet 20. Die drei wechselseitig anliegenden Kontaktflächen können durch eine weitere (schwarzer Pfeil) ergänzt werden. Da die textile Bandage an sich keine effektiven Hebelarme besitzt und somit keinen nennenswerten biomechanischen Effekt auslöst, ist eine Kombination mit biegesteifen Funktionselementen nötig. Es wurden daher zwei Bereiche mit Versteifungselementen im vorderen Bereich des Beines platziert (Abb. 1). Diese werden durch zwei zusätzliche Bänder ergänzt.

Abwicklung und Skalierung der 2D-Schnittteile

Nachdem alle Linien platziert waren, erfolgte die Erzeugung der zu den Schnittteilen gehörigen Meshs. Ein Mesh besteht aus Dreiecken definierter Schenkellänge. Dieser Schritt wird in der textilen Konfektionstechnik auch als „Abwickeln“ bezeichnet. Die Software „DC3D“ erlaubt dann die automatisierte Überführung der Schnittteile von 3D in die 2D-Ebene (Abb. 1). Die 2D-Schnittteile wurden sodann entlang der beiden Materialrichtungen für Gestricke – Maschenstäbchen-(MSR) und Maschenreihenrichtung (MRR) – positioniert, wobei die Kompression vorrangig in Beinumfangsrichtung – also in MRR – wirkt. Da die Bandage einen Kompressionsdruck von 2,4 kPa (entspricht der unteren Grenze der Kompressionsklasse 1 21) realisieren soll, ist die korrekte Positionierung in MRR aufgrund der Einlegefäden aus Elasthan entscheidend. Diese hoch dehnbaren Fadensysteme sind maßgeblich für die Realisierung des Kompressionsdrucks verantwortlich. Die Kompressionswirkung wurde so gewählt, dass sie nicht zu stark ausfällt und als unangenehm empfunden werden könnte, wobei gleichzeitig jedoch ein merklicher Kompressionseffekt herrscht, der die Propriozeption des Gelenks verstärkt und für einen guten Halt sorgt bzw. ein Verrutschen der Bandage verhindert. Somit ist zwischen zwei Arten von 2D-Schnittteilen zu unterscheiden:

- unskaliert (für die Konstruktion der Funktionselemente) und

- skaliert (zur Bandagenfertigung und zur Realisierung des Kompressionsdrucks).

Die Skalierung der 2D-Schnittteile erfolgte dabei entsprechend dem definierten Kompressionsdruck unter Beachtung des spezifischen zugelastischen Verhaltens des ausgewählten flachgestrickten Textilmaterials. Die Materialprüfungen wurden entsprechend 22 auf einer Zugprüfmaschine unter Normklima durchgeführt. Anhand der kundenindividuellen Beinumfangsmaße lässt sich mittels modifizierter Laplace-Formel 23 die mittlere Kraft für den definierten Kompressionsdruck errechnen. Das ermittelte Kraft-Dehnungs-Diagramm dient dann der Bestimmung der korrespondierenden Textildehnung. Die skalierten 2D-Schnittteile wurden anschließend als DXF-Datei exportiert, geplottet und für den Zuschnitt der textilen Flächenware verwendet.

3D-CAD der Funktionselemente

Des Weiteren wurden die Design‑, Positions- und Hilfslinien von 3D auf die unskalierten 2D-Schnittteile überführt. Sie dienen der Konstruktion der Funktionselemente. Der Datenimport der DXF-Datei ist in jedem gängigen 3D-CAD-Programm (z. B. „SolidWorks“, „Rhino“, „Fusion360“ etc.) möglich. Als Design-Richtlinien für die Funktionselemente dienten:

- eine angestrebte maximale Dicke der Funktionselemente von 5 mm,

- abgerundete Kanten und Ecken,

- gradierte Elementdicken entsprechend den benötigten Biegesteifigkeiten und

- die Berücksichtigung des Kompromissdrehpunktes.

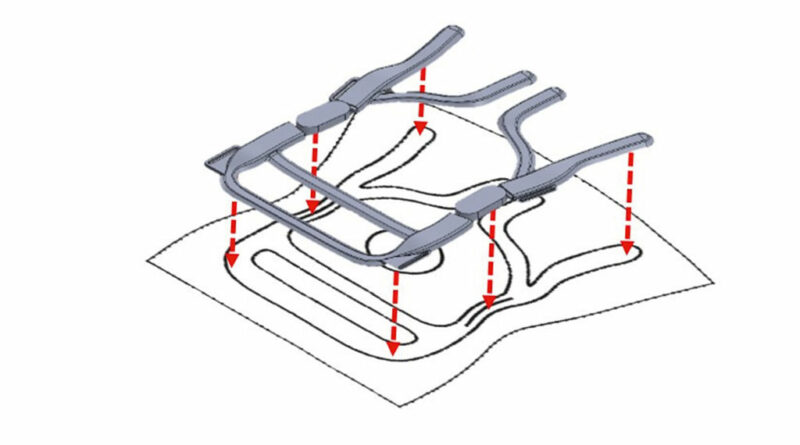

Da der 3D-Druck auf einem flächigen Textil stattfindet, wurden diejenigen Bereiche der Funktionselemente, die in Beinumfangsrichtung verlaufen, so gestaltet, dass eine geringere Biegesteifigkeit die Anpassung an die Beinform erlaubt. In Beinlängsrichtung hingegen besitzen die Funktionselemente – u. a. aufgrund der Carbonfaserverstärkung – eine höhere Biegesteifigkeit. Die Funktionselemente, die anschließend als STL-Datei exportiert werden und für das Slicing bereitstehen, sind entsprechend dem 2D-Schnittteil positioniert (Abb. 3).

Simulation der Rückhaltekraft

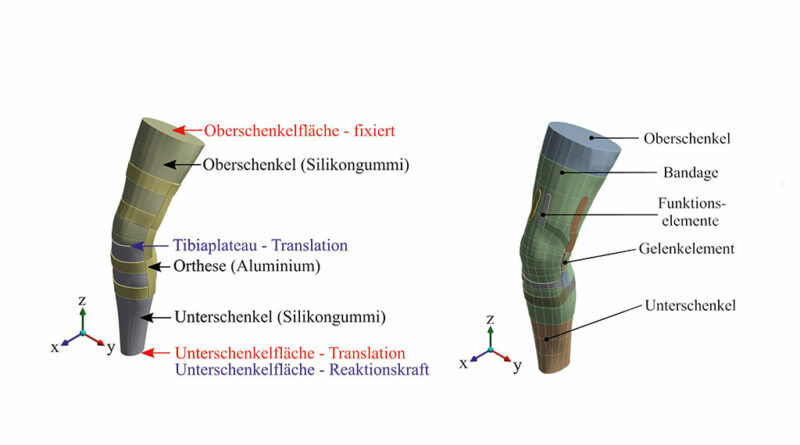

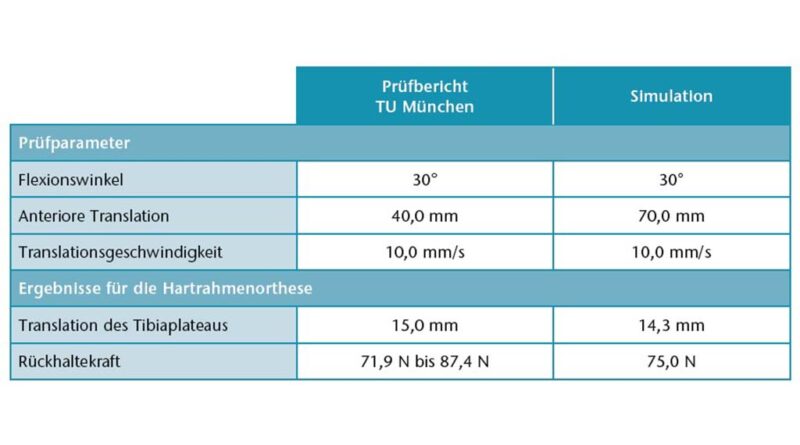

Während der Produktgestaltung erfolgte eine simulationsgestützte Evaluation des Designs mit der Software „Ansys Mechanical“. Dies ist erforderlich, um die verschiedenen Designvarianten schnell bewerten und vergleichen zu können. Die Vorgehensweise orientiert sich an einem Prüfbericht des Ganglabors der Klinik für Orthopädie und Sportorthopädie der TU München 24. Der darin beschriebene Kniesimulator stellt einen Prüfstand dar, mit dem u. a. die Rückhaltekraft einer Knieorthese gegen eine eingeleitete vordere Schublade ermittelt werden kann. Die Rückhaltekraft dient als Maß zur Beurteilung der Leistungsfähigkeit einer Knieorthese. Weitere Informationen zum Prüfstand bietet 25.

Um eine Simulationsroutine entwickeln und die Ergebnisse validieren zu können, wurde zunächst die Rückhaltekraft einer Hartrahmenorthese mittels Finite-Elemente-Methode (FEM) simuliert und anschließend mit den Angaben des Prüfberichts 26 verglichen. Die 3D-CAD-Konstruktion für die Simulation orientierte sich dabei entsprechend dem Prüfbericht an der Orthese „Donjoy 4TITUDE“ 27. Für die Simulation wurde die Orthese an einem 3D-gescannten Bein mit 30° Flexion positioniert. Das Beinmodell ist in Ober- und Unterschenkel unterteilt, die entsprechend dem Prüfstand im Kniegelenkspalt nicht miteinander verbunden sind. Während der Oberschenkel fixiert ist, wird im Unterschenkel (auf Höhe des Sprunggelenks) eine Translation nach vorn (anterior) eingeleitet, die eine Translation des Tibiaplateaus im Sinne der vorderen Schublade bedingt (Abb. 4). Als Materialien mit entsprechenden Parametern und Eigenschaften wurden Silikongummi für das Bein und Aluminium für die Orthese aus der Ansys-Datenbank ausgewählt. Der Kontakt der Orthese zum Bein ist zunächst als fester Verbund definiert. Eine Gegenüberstellung der Prüfparameter und der Ergebnisse bietet Tabelle 1. Mit einer simulierten Rückhaltekraft von 75,0 N liegt das Ergebnis im Bereich der mit dem Prüfstand generierten Messwerte (71,9 N für einen geringen und 87,4 N für einen hohen Muskeltonus). Die Simulationsroutine ist damit prinzipiell zur Beurteilung der Rückhaltekraft geeignet.

Im nächsten Schritt wurde das Vorgehen zur Simulation des neuartigen orthopädischen Hilfsmittels weiter verfeinert. So wurde die Reibung zwischen dem verwendeten Flachgestrick und der Haut anhand eines Reibkoeffizienten simulativ abgebildet. Der Reibkoeffizient wurde zuvor anhand von Reibprüfungen (Textil gegen ein Hautimitat aus Leder) 28 29 prüftechnisch ermittelt. Die Bandage wurde als Gummimaterial approximiert und als Randbedingung mit dem definierten Kompressionsdruck von 2,4 kPa, der in Richtung des Beininneren wirkt, versehen. Das 3D-CAD-Modell des Hilfsmittels (Abb. 4) beinhaltet die unterschiedlichen Dicken der Bereiche, die in der Simulation mit entsprechenden Materialeigenschaften für „unverstärkt“ (reines Nylon, Gelenkelemente aus „Polyacetal Copolymer“) bzw. „endlosfaserverstärkt“ (Carbon) versehen wurden. Die in die Materialdatenbank eingepflegten Eigenschaften stammen entweder aus Datenblättern oder prüftechnischen Ergebnissen (z. B. 4‑Punkt-Biegeprüfungen additiv gefertigter Elemente). Die simulierte Rückhaltekraft des entwickelten Hilfsmittels konvergiert gegen einen Wert von 22,5 N und beträgt somit verglichen mit der Hartrahmenorthese ca. 30 %.

Zudem zeigen die Simulationsergebnisse auch den Einfluss der Funktionselemente sowie der Carbonfaserverstärkung auf die Rückhaltekraft auf. So weist die Bandage ohne Versteifungselemente eine nicht nennenswerte Rückhaltekraft von 3,8 N auf. Der Einsatz unverstärkter Funktionselemente aus Nylon erhöht diese bereits auf 11,9 N. Durch die gezielte Carbonfaserverstärkung in Sandwich-Bauweise verdoppelt sich die simulierte Rückhaltekraft auf 22,5 N.

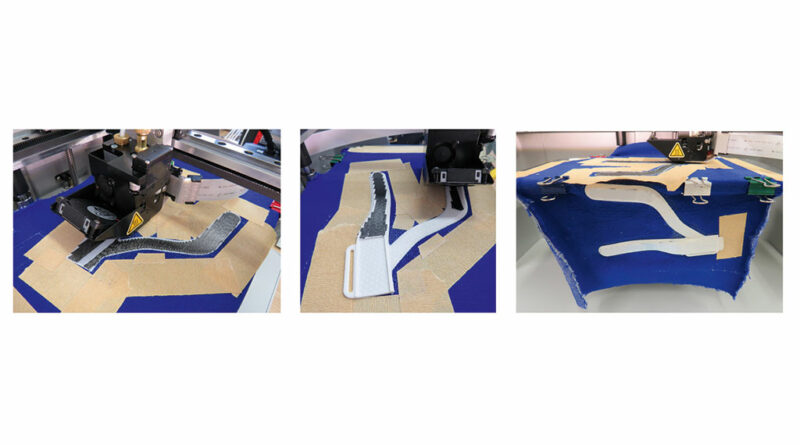

Slicing und kombinierte additive Fertigung

Für die endlosfaserverstärkte additive Fertigung unter Verwendung des Composite-3D-Druckers „Mark Two“ (Markforged Inc., Watertown, Massabung chusetts, USA) wurden die STL-Dateien der Funktionselemente in die Slicing-Software „Eiger“ geladen. Dort wurden Anzahl und Positionen der Faserlagen im Bauteil sowie die Faserablagewinkel definiert eingestellt und anschließend Druckdateien exportiert, die an den 3D-Drucker übergeben wurden. Anschließend erfolgte die additive Fertigung direkt auf den fixierten textilen 2D-Schnittteilen (Abb. 5). Der Druckkopf arbeitet mit zwei Düsen, die abwechselnd thermoplastisches Matrixmaterial und Endlosfasern (z. B. Glas, Aramid oder wie im vorliegenden Fall Carbon) schichtweise applizieren. Im letzten Schritt wurden die Halbzeuge konfektioniert sowie die Gelenkelemente und Bänder eingesetzt, bevor das kundenindividuelle Hilfsmittel bereitsteht.

Ergebnisse

Im Rahmen des hier vorgestellten Forschungsprojektes wurden mittels angepasster 180°-Schälprüfungen verschiedene Einflussfaktoren (material- und maschinenseitig) auf die Haftung zwischen Textil und Polymer untersucht. Im Ergebnis stehen Referenzwerte für die erreichbare und die notwendige Haftung sowie Empfehlungen zur gezielten Auswahl bzw. zur Beeinflussung sowohl der textilen Fläche als auch der additiven Fertigungsparameter zur Verfügung. Darüber hinaus wurde ein CAE-gestützter Prozess zur Herstellung individualisierter Hilfsmittel erarbeitet. Ausgehend von einem 3D-Scan der zu versorgenden Person erfolgt die Flächenrückführung des betroffenen Körperteils per „Reverse Engineering“. Im nächsten Schritt wird die textile Komponente in 3D konstruiert und softwaregestützt in 2D-Schnittteile überführt. Die Berücksichtigung von Materialkenndaten (Spannungs-Dehnungs-Eigenschaften der textilen Fläche) durch eine Skalierung des Zuschnitts ermöglicht die Erzielung der gewünschten Kompression. Orientierungspunkte und Hilfs- bzw. Positionslinien können in Anlehnung an Körpermaßlinien von 3D auf 2D-Schnittteile übertragen werden. Diese dienen zur Konstruktion der Funktionselemente (z. B. Versteifung, Gelenk) im 3D-CAD-Programm. Zur gezielten Auslegung der mechanischen Kennwerte werden Hochleistungsfaserstoffe verarbeitet. Weiterhin werden die additiv zu fertigenden Funktionselemente anwendungsspezifisch mit Hilfe gezielter Faserverstärkungen ausgelegt. Aufschluss über realisierbare Biegesteifigkeiten geben vergleichende 4‑Punkt-Biegeprüfungen unterschiedlicher Materialien (reine Thermoplaste, Endlosfaserverstärkung mit Carbon). Durch eine Faserverstärkung lassen sich die strukturmechanischen Eigenschaften der Bauteile steigern und das Gewicht bzw. die Bauteildicke reduzieren. Der gesamte Prozess vom 3D-Scan der Körperform bis zum konfektionierten Produkt wurde exemplarisch durchgeführt, dokumentiert und erprobt. Anhand der erarbeiteten CAE-gestützten Prozesskette (Abb. 6) wurde somit ein neuartiges orthopädisches Hilfsmittel für das Kniegelenk durch das direkte Applizieren von 3D-Elementen auf textile Flächen realisiert (Abb. 7). Dies stellt eine Verbindung eines biegeweichen Bandagengestricks mit biegesteifen Orthesenelementen dar, wodurch hautsensorischer Komfort und Kompressionswirkung mit einer leichten und stabilen Gelenkführung kombiniert werden.

Fazit und Ausblick

Die Integration der additiven Fertigung in die Textil- und Konfektionstechnik bietet vielfältige Möglichkeiten zur Herstellung innovativer Multimaterialprodukte. Derzeit fehlt es allerdings – abseits von Mode und Bekleidung – an konkreten Anwendungsbeispielen einer solchen Kombination. Im Bereich orthopädischer Hilfsmittel lassen sich auf die vorgestellte Weise neuartige Produkte kundenindividuell herstellen. Biegeweiche textile Materialien werden dazu mit biegesteifen additiv gefertigten Funktionselementen durch das direkte Applizieren als alternatives Fügeverfahren kombiniert. Zusätzlich werden Hochleistungsfasern wie Carbon oder Glas verarbeitet, um Leichtbaupotenziale zu realisieren und die strukturmechanischen Eigenschaften anwendungsgerecht einzustellen. Die dafür erarbeitete durchgängige CAE-gestützte Prozesskette soll zukünftig eine zügige Versorgung von Patienten mit individualisierten orthopädischen Hilfsmitteln ermöglichen. Neben neuartigen Designs, einer schnellen Umsetzung von Design-Anpassungen und einer auf Basis von 3D-Scans verbesserten Passform soll dadurch die Compliance der Patienten erhöht werden. Erweiterungen mit Robotik (3D-Druck im Raum) werden zukünftig zu einer noch größeren Designfreiheit mit verbesserter Faserablage entlang der Belastungsrichtungen führen.

Förderhinweis

Das IGF-Vorhaben „19757 BR“ der Forschungsvereinigung Forschungskuratorium Textil e. V. wurde über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung und ‑entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Für die Autoren:

Dustin Ahrendt, M. Sc.

Wissenschaftlicher Mitarbeiter am Institut

für Textilmaschinen und Textile

Hochleistungswerkstofftechnik (ITM)

Technische Universität Dresden

Hohe Straße 6

01062 Dresden

dustin.ahrendt@tu-dresden.de

Begutachteter Beitrag/reviewed paper

Ahrendt D, Krzywinski S, Romero Karam A. Entwicklung eines CAE-gestützten Prozesses zur Kombination additiver Fertigung mit Textilien für kundenindividuelle orthopädische Hilfsmittel. Orthopädie Technik, 2021; 72 (7): 22–29

Aramid: ISO-Gattungsbegriff für Polyamide, bei denen die Amidgruppen an aromatische Gruppen gebunden sind

CAD: Computer-Aided Design (dt. „rechnergestützter Entwurf“)

CAE: Computer-Aided Engineering (dt. „rechnergestützte Entwicklung“)

DXF: Dateiformat zum CAD-Datenaustausch

FDM: Fused Deposition Modeling (3D-Druckverfahren)

FEM: Finite-Elemente-Methode (numerisches Verfahren, das beispielsweise im Rahmen von Simulationen zur gezielten Strukturanalyse und ‑optimierung eingesetzt wird) G‑Code verbreitete Programmiersprache zur numerischen Steuerung von Computern

IGES: Initial Grafics Exchange Specification (neutrales, herstellerunabhängiges Datenformat)

Mesh: Der Begriff „Mesh“ bezieht sich in diesem Artikel auf das Dreiecknetz bzw. Gitternetz als Approximation komplex gekrümmter Oberflächen zur Abwicklung, also zur Überführung von 3D nach 2D.

MRR: Maschenreihenrichtung

MSR: Maschenstäbchenrichtung

NURBS: Non-Uniform Rational B‑Splines (dt. „nicht-uniforme rationale B‑Splines“; mathematisch definierte Kurven oder Flächen, die im Computergrafikbereich zur Modellierung verwendet werden)

OBJ: offenes Dateiformat zum Speichern dreidimensionaler geometrischer Formen

Polygonmodell: untereinander mit Kanten verbundene Punkte in der Computergrafik

Reverse Engineering: dt. „umgekehrte Entwicklung“ (Vorgang, bei dem aus einem fertigen Objekt ein Konstruktionsplan erstellt wird)

Schälprüfung: Prüfung zur Bestimmung der Verbundfestigkeit von Klebeverbindungen, zur Prüfung der Lackhaftung auf verschiedenen Untergründen sowie zur Prüfung anderer Verbünde

Slicing-Software: Software, die in den meisten 3D-Druckprozessen zur Umwandlung eines 3D-Objektmodells in spezifische Anweisungen für den Drucker verwendet wird

STEP: Standard for the Exchange of Product Model Data (internationales Standard-Dateiformat für den Austausch von Produktmodell-Daten, der im 3D-Bereich zur Beschreibung von Produktdaten zum Einsatz kommt)

STL: Format zur Beschreibung der Oberfläche von 3D-Körpern mit Hilfe von Dreiecksfacetten

- Dynamische Unterschenkelorthese in Prepreg-Technik nach Hafkemeyer – Konstruktionsmerkmale, Indikationen, Variationsmöglichkeiten — 3. April 2024

- Bringt die Stand- und Schwungphasenkontrolle einen Vorteil bei KAFO-Trägern? Ergebnisse einer internationalen randomisiert-kontrollierten Studie — 3. April 2024

- Dynamische CDS-Knieredressionsorthesen bei Kindern und Jugendlichen mit Cerebralparese GMFCS-Level II–III — 3. April 2024

- Fastermann P. 3D-Drucken. Berlin, Heidelberg: Springer, 2014

- Schabus R, Bosina E, Schulz J. Das Knie: der Ratgeber für das verletzte Knie. Diagnostik, Therapie und Rehabilitation bei Verletzungen des Kniegelenks. Wien, New York: Springer, 2007

- Wilcke A. Vordere Kreuzbandläsion. Steinkopff, 2004

- Schünke M, Schulte E, Schumacher U, Voll M, Wesker KH. Allgemeine Anatomie und Bewegungssystem. Stuttgart: Thieme, 2018

- Wilcke A. Vordere Kreuzbandläsion. Steinkopff, 2004

- Loebenhoffer P. Kniebandverletzungen. Der Chirurg, 1999, 70 (2): 219–230

- Handelskrankenkasse (hkk). Rahmenvertrag gemäß § 127 Abs. 2 SGB V über die Versorgung der Versicherten mit Hilfsmitteln des Hilfsmittelverzeichnisses gemäß den Anlagen dieses Vertrages. http://www.hkk.de (Zugriff am 14.04.2021)

- AOK Nordost – Die Gesundheitskasse. Vertrag gemäß § 127 Absatz 2 SGB V zur Versorgung mit Hilfsmitteln der Produktgruppe 23 – Orthesen. http://www.aok-gesundheitspartner.de/imperia/md/gpp/nordost/hilfsmittel/vertraege_preise/orthopaedietechnik/nordost_himi_pg23_orthesen_schienen_vertrag.pdf (Zugriff am 14.04.2021)

- Widhalm HK. Kreuzbandriss. Österreichische Ärztezeitung, 2017; (18): 22–28

- Deutsches Institut für Normung e. V. DIN EN ISO 8510–2: 2010-12. Klebstoffe – Schälprüfung für _exibel/starr geklebte Proben – Teil 2: 180-Grad-Schälversuch (ISO 8510–2:2006). Ausgabedatum: 2010-12. Berlin: Beuth Verlag, 2010

- Santos S, Soares B, Leite M, Jacinto J. Design and development of a customised knee positioning orthosis using low cost 3D printers. Virtual Phys Prototyp, 2017; 12 (4): 322–332

- Zhang D, Krzywinski S. Development of a Kinematic Human Model for Clothing and High Performance Garments. Proceedings of 3DBODY.TECH 2019 – 10th International Conference and Exhibition on 3D Body Scanning and Processing Technologies, Lugano, Switzerland, 22.–23.10.2019: 68–73

- Krzywinski S, Wendt E, Siegmund J, Girdauskaite L. Produktentwicklung von Bekleidung und technischen Textilien – 3D-Design/Konstruktion für biegeweiche Materialien. Entwerfen, Entwickeln, Erleben. Beiträge zum technischen Design, 2014: 57–68. https://tud.qucosa.de/api/qucosa%3A28131/attachment/ATT‑1/ (Zugriff am 26.05.2021)

- Meixner C. Methodenentwicklung zur automatisierten Generierung anatomiebasierter, kinematischer Mensch-Modelle als Werkzeug für die virtuelle Bekleidungskonstruktion. Dresden: TUDpress, 2016

- 3D Systems Inc. Geomagic Design X. http://www.3dsystems.com/software/geomagic-design‑x (Zugriff am 05.04.2021)

- International Organization for Standardization. ISO 8559–1: 2017-03. Größenbezeichnung von Bekleidung – Teil 1: Anthropometrische Definition für Körpermaße (ISO 8559–1:2017–03). Ausgabedatum: 2017-03. Berlin: Beuth Verlag, 2017

- Lectra. DesignConcept. http://www.lectra.com/en/products/designconcept-auto (Zugriff am 05.04.2021)

- Specht J, Schmitt M, Pfeil J. Technische Orthopädie: Orthesen und Schuhzurichtungen. Heidelberg: Springer, 2008

- Nietert M. Bestimmung der anatomischen Kniegelenkachse im Hinblick auf die Versorgung Versehrter mit Unterschenkelprothesen und Stützapparaten. Orthopädie Technik, 1976; (10): 198–201

- Specht J, Schmitt M, Pfeil J. Technische Orthopädie: Orthesen und Schuhzurichtungen. Heidelberg: Springer, 2008

- RAL Deutsches Institut für Gütesicherung und Kennzeichnung e. V. Medizinische Kompressionsstrümpfe (Gütesicherung RAL-GZ 387/1). Berlin: Beuth Verlag GmbH, 2008

- Deutsches Institut für Normung e. V. DIN 53835–14: 1992–14. Prüfung von Textilien; Prüfung des zugelastischen Verhaltens; Maschenwaren, einmalige Zugbeanspruchung zwischen zwei Kraftgrenzen (DIN 53835–14:1992–11). Ausgabedatum: 1992-11. Berlin: Beuth Verlag, 1992

- Thomas S. The use of the Laplace equation in the calculation of sub-bandage pressure. http://www.worldwidewounds.com/2003/june/Thomas/Laplace-Bandages.html (Zugriff am 05.04.2021)

- Mitternacht J. Ermittlung der stabilisierenden Eigenschaften der Knieorthese Bort OTS mit einem Kniesimulator. Abschlussbericht des Projekts „Knieorthese Bort OTS 2007“ des MRI der TU München, 2007

- Hochmann D. Prüf- und Bewertungsmethoden für Knieorthesen. In: Forschung für die Rehabilitationstechnik, Band 1. Berlin: De Gruyter, 2012

- Mitternacht J. Ermittlung der stabilisierenden Eigenschaften der Knieorthese Bort OTS mit einem Kniesimulator. Abschlussbericht des Projekts „Knieorthese Bort OTS 2007“ des MRI der TU München, 2007

- DJO Global Inc. DONJOY 4TITUDE. http://www.djoglobal.de/donjoy-4titude/ (Zugriff am 10.04.2021)

- Deutsches Institut für Normung e. V. DIN EN 14882: 2005-11. Mit Kautschuk oder Kunststoff beschichtete Textilien – Bestimmung der Koeffizienten von Haftreibung und Bewegungsreibung (DIN EN 14882:2005–11). Ausgabedatum: 2005-11. Berlin: Beuth Verlag, 2005

- Deutsches Institut für Normung e. V. DIN EN ISO 8295: 2004-10. Kunststoffe – Folien und Bahnen – Bestimmung der Reibungskoeffizienten (DIN EN ISO 8295:2004–10). Ausgabedatum: 2004-10. Berlin: Beuth Verlag, 2004